1.本发明涉及一种加工性和耐蚀性优异的铝基合金镀覆钢板及其制造方法。

背景技术:

2.以往,为了热成型而使用镀铝(al)钢板或镀锌(zn)钢板,但存在产生微裂纹的问题,或者由于热处理时形成的合金相,还存在耐蚀性变差的问题。此外,镀铝(al)钢板或镀锌(zn)钢板存在热成形时镀层发生液化而熔合在辊的问题,无法迅速升温至900℃,因此还存在生产性降低的问题。此外,镀铝钢板的情况下,没有铝的牺牲防蚀性,因此加工后的耐蚀性可能成为问题。

3.为了改善这种耐蚀性和热成型性,以往公开了一种将镀浴中的si控制为4%以下,在700℃的合金化温度和20秒的合金化时间下使镀层合金化的铝合金化镀覆钢板。

4.然而,在上述条件下,需要20秒的长时间的合金化时间,因此难以在实际的产线上进行合金化处理,并且存在合金化后需要强冷的问题。此外,随着si含量的减少,镀浴温度非常高至700℃左右,因此存在浸入镀浴中的导辊等构造物的耐久性显著降低的问题。

5.此外,镀层被合金化时,最终到达开卷机(pay-off reel)时,会经过许多辊而移动,此时移动过程中发生粉化,因此发生附着在辊上的问题。

6.(专利文献1)韩国专利公开公报1997-0043250号

技术实现要素:

要解决的技术问题

7.根据本发明的一个方面,提供一种改善对铝镀层进行合金化时产生的粉化性的同时热成型时的粘连性和耐蚀性优异的铝基合金镀覆钢板及其制造方法。

8.本发明的技术问题并不限定于上述内容。本发明所属技术领域的技术人员基于本发明说明书全文可以容易地理解本发明的附加技术问题。技术方案

9.本发明的一个方面提供一种铝基合金镀覆钢板,其包括:基础钢板;合金化镀层,其形成在所述基础钢板上;以及非合金化镀层,其形成在所述合金化镀层上,其中,以重量%计,所述合金化镀层包含:fe:35-50%、zn:1-20%、si:0.1-1.5%、余量的al及其它不可避免的杂质,以重量%计,所述非合金化镀层包含:zn:1-30%、si:0.1-1.8%、余量的al及其它不可避免的杂质,所述合金化镀层与基础钢板的界面粗糙度为2.5μm以下。

10.此外,本发明的另一个方面提供一种制造铝基合金镀覆钢板的方法,其为制造用于热压成型的铝基合金镀覆钢板的方法,包括以下步骤:准备基础钢板;将所述基础钢板浸入铝镀浴中以获得镀铝钢板,以重量%计,所述铝镀浴包含:zn:3-30%、si:0.1-1.5%、余量的al及其它不可避免的杂质;冷却步骤,其在镀铝后,向所述镀铝钢板供应加热至200-300℃的空气,以在镀铝钢板的表面形成氧化膜;以及所述冷却后连续地通过在线(on-line)合金化以获得铝基合金镀覆钢板,所述在线合金化是在550℃以上且低于650℃的加

热温度范围内保持1-20秒以进行热处理。

11.此外,本发明的另一个方面提供一种热成型部件,其通过将上述铝基合金镀覆钢板进行热压成型而获得。有益效果

12.根据本发明,可以提供一种改善对铝镀层进行合金化时产生的粉化性的同时热成型时的粘连性和耐蚀性优异的铝基合金镀覆钢板及其制造方法。

附图说明

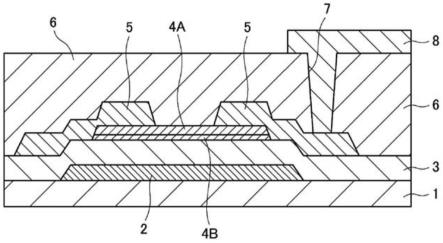

13.图1是用扫描电子显微镜(sem)观察发明例1中制造的铝基合金镀覆钢板的截面的照片。

14.图2是用扫描电子显微镜(sem)观察比较例1中制造的铝基合金镀覆钢板的截面的照片。

15.图3是示出对各发明例1和比较例1的粉化性进行评价的结果的照片。最佳实施方式

16.现有技术中通过向铝镀浴中大量添加si,在镀层中形成致密的fe-al-si的合金相,从而抑制基材铁向镀层扩散。因此需要高的合金化温度和长的合金化时间。

17.为了改善这种问题,尝试通过将si的含量限制为0.5-4%的范围以进行在线合金化,但随着si含量的减少,al-fe的合金相快速生成,并且存在镀层的熔点上升的问题。因此,由于抑制了基材铁的fe向镀层的扩散,存在难以在线进行合金化的问题。此外,当用这种方法对镀层进行合金化时,由于易碎(brittle)的合金相,存在操作时由于产生辊引起的应力而发生粉化的问题。

18.为了解决这种问题而深入研究的结果,将镀层构成为部分合金化的合金相(合金化镀层)和未合金化的非合金相(非合金化镀层;al基镀层)的两层。与此同时,发现通过将所述合金化镀层与基础钢板之间的界面粗糙度控制在规定范围内,解决了上述现有技术的问题,从而在线操作时不发生粉化,可以进行稳定的生产,而且由于形成在镀层的合金相,可以提高耐热性和耐蚀性,从而完成了本发明。

19.因此,根据本发明,可以有效地提供一种可以在20秒以下的较短的时间内进行镀层的合金化的同时粘连性、耐蚀性及镀层的粘附性优异且粉化性得到改善的铝基合金镀覆钢板。

20.以下,对本发明进行详细的说明。首先,对本发明的一个方面的铝基合金镀覆钢板进行详细的说明。

21.[铝基合金镀覆钢板]

[0022]

即,本发明的一个方面提供一种铝基合金镀覆钢板,其包括:基础钢板;合金化镀层,其形成在所述基础钢板上;以及非合金化镀层,其形成在所述合金化镀层上,其中,以重量%计,所述合金化镀层包含:fe:35-50%、zn:1-20%、si:0.1-1.5%、余量的al及其它不可避免的杂质,以重量%计,所述非合金化镀层包含:zn:1-30%、si:0.1-1.8%、余量的al及其它不可避免的杂质,所述合金化镀层与基础钢板的界面粗糙度为2.5μm以下。

[0023]

即,根据本发明的一个方面的铝基合金镀覆钢板可以包括基础钢板和形成在所述基础钢板上的合金化镀层,所述合金化镀层可以形成在基础钢板的一面或两面。此外,根据

本发明的一个方面,所述非合金化镀层可以形成在所述合金化镀层上。因此,所述铝基合金镀覆钢板可以在基础钢板的至少一面上设置所述非合金化镀层,可以在所述基础钢板和所述非合金化镀层之间设置合金化镀层。

[0024]

以下,分别对合金化镀层和非合金化镀层进行说明,首先,对合金化镀层进行说明。

[0025]

根据本发明的一个方面,以重量%计,合金化镀层具有包含fe:35-50%、zn:1-20%、si:0.1-1.5%、余量的al及其它不可避免的杂质的组成,以重量%计,所述非合金化镀层具有包含zn:1-30%、si:0.1-1.5%、余量的al及其它不可避免的杂质的组成。

[0026]

根据本发明的一个方面,所述合金化镀层中,zn起到提高镀覆钢板的粘连性和耐蚀性,而且提高合金化处理之后的合金化镀层的粘附性的重要的作用。因此,根据本发明的一个方面,所述合金化镀层中的zn含量优选为1-20%,当所述合金化镀层中的zn含量小于1%时,不能期待耐蚀性的效果,当所述合金化镀层中的zn含量超过20%时,存在粘连性降低的问题。

[0027]

此外,根据本发明的一个方面,所述合金化镀层中的si含量优选为0.1-1.5%,当所述合金化镀层中的si含量小于0.1%时,合金化镀层与基础钢板之间的界面粗糙度过大,在确保镀层的粘附性方面产生问题,当所述合金化镀层中的si含量超过1.5%时,fe-al的合金相中固溶si,从而可以抑制从基材铁扩散的fe的扩散,由此合金化温度可能会上升,因此不优选。

[0028]

此外,根据本发明的一个方面,所述合金化镀层还可以选择性地包含mn,这是因为,在将基础钢板浸入铝镀浴中进行镀覆后,通过合金化热处理,包含在基础钢板的成分的mn会引入镀层侧。这种扩散的结果,铝基合金镀覆钢板的合金化镀层中还可以包含2%以下的mn。为了确保镀覆粘附性,mn含量的上限优选为2%以下。mn是在al-fe合金相的形成中取代fe的元素,起到提高与基材铁的粘附性的作用,但当mn含量为2%以上时,al-fe的合金相形成为致密的al-fe(mn)相,从而合金化可能会延迟。此外,合金化镀层中的mn含量包括0%的情况,因此mn含量的下限不进行单独的限定。

[0029]

此外,根据本发明的一个方面,通过上述的合金化处理,使包含在基础钢板中的fe等成分扩散,因此合金化镀层中,fe的含量优选为35-50%。通过满足上述组成,可以确保本发明中所期望的粘连性和耐蚀性,并且还可以确保耐粉化性。

[0030]

此外,根据本发明的一个方面,所述合金化镀层中,为了实现本发明的目的,al含量优选为30-65%,更优选为31.4-63.5%。通过将所述合金化镀层中的al含量设为30%以上来形成具有高熔点的fe-al合金相,因此具有抑制粘连性和微裂纹的产生的效果。然而,当所述合金化镀层中的al含量超过65%时,由于形成铝基(al-base)合金相而熔点降低,因此存在热处理时粘连性变差的问题。

[0031]

此外,根据本发明的一个方面,所述合金化镀层的厚度可以为5-25μm。通过将所述合金化镀层的厚度设为5μm以上,可以确保耐蚀性,通过将所述合金化镀层的厚度设为25μm以下,可以确保焊接性。因此,本发明中,合金化镀层的厚度优选为5-25μm,更优选为10-25μm。

[0032]

另外,根据本发明的一个方面,就所述合金化镀层而言,通过镀覆后的合金化热处理,使包含在基础钢板中的fe(或mn)等成分扩散到铝镀层,其结果,可以形成主要由fe和al

的金属间化合物形成的合金化镀层。所述合金化镀层可以主要由fe-al基金属间化合物的合金相组成,zn、mn、si等元素可以固溶在所述合金化镀层中而存在。具体地,所述合金化镀层可以包含80%以上的feal3、fe2al5等所述fe-al基金属间化合物(即,以相分数计,所述合金化镀层可以包含80%以上的选自feal3和fe2al5中的一种以上的合金相,这可以通过利用x射线衍射(x-ray diffraction,xrd)对铝基合金镀覆钢板进行相分析来确认),更优选可以包含90%以上。此外,根据本发明的一个方面,以上述的所述fe-al基金属间化合物的合金相为主相,所述合金化镀层可以由固溶有zn、mn和/或si等的合金相组成。

[0033]

此外,根据本发明的一个方面,所述合金化镀层与基础钢板的界面粗糙度可以为2.5μm以下,更优选可以为0.03-2.5μm的范围。由此可以确保良好的镀层的粘附性。另外,本说明书中,所述界面粗糙度(ra)是指对于形成在合金化镀层与基础钢板之间的界面,如以下数学式1所示,用算术计算的从分布中心线上/下偏离的程度的平均值。因此,在数学上对应于与粗糙度曲线的所有峰(peak)和谷(vally)的面积之和具有相同的面积的矩形面积的高度(振幅)。此时,所述界面粗糙度(ra)可以通过用扫描电子显微镜(sem)拍摄相对于铝基合金镀覆钢板的厚度方向(表示与轧制方向垂直的方向)的截面,并观察合金化镀层与基础钢板的界面来测量。

[0034]

[数学式1]

[0035][0036]

(所述数学式1中,ra表示上述合金化镀层与基础钢板的界面粗糙度,l表示待测量的界面线的总长度,z(x)是显示沿x轴长度方向的界面线的位置变化的函数。)

[0037]

另外,虽然不进行特别限定,但根据本发明的一个方面,对所述合金化镀层与所述非合金化镀层之间的界面的界面粗糙度(ra

′

)也可以以与上述相同的方法测量,所述合金化镀层与非合金化镀层的界面粗糙度(ra

′

)可以大于所述合金化镀层与基础钢板的界面粗糙度(ra)。具体地,所述ra

′

可以为所述ra的1.02-2倍的范围。由此可以进一步改善镀层的粘附性。

[0038]

另外,根据本发明的一个方面,在合金化镀层上形成非合金化镀层,以重量%计,所述非合金化镀层包含zn:1-30%、si:0.1-1.8%、余量的al及其它不可避免的杂质。如此,通过在合金化镀层上形成非合金化镀层,在表面上形成较软的镀层,因此可以抑制易碎的合金相由于在操作时辊的应力而引起的粉化的发生。

[0039]

此外,根据本发明的一个方面,非合金化镀层中的zn含量可以大于合金化镀层中的zn含量,或者非合金化镀层中的si含量可以大于或等于合金化镀层中的si含量。或者,非合金化镀层中的al含量可以大于合金化镀层中的al含量。通过满足上述组成,可以改善粉化性。

[0040]

此外,根据本发明的一个方面,非合金化镀层中的zn含量可以为1.5-30%,或者非合金化镀层中的al含量可以为65-98.9%。

[0041]

此外,根据本发明的一个方面,非合金化镀层的厚度优选可以为0.5-15μm,更优选可以为1-12μm,非合金化镀层的厚度可以小于或等于合金化镀层的厚度。

[0042]

此外,根据本发明的一个方面,相对于所述合金化镀层和所述非合金化镀层的总厚度,所述合金化镀层的厚度可以为50%以上,更优选可以为50-95%的范围。通过满足上

述范围,可以提供一种粘连性、耐蚀性,粉化性及生产性得到进一步改善的用于热压成型的镀覆钢板。

[0043]

根据本发明的一个方面,整个镀层中,fe-al基金属间化合物的合金相的分数优选为50%以上,更优选为70%以上。

[0044]

通过满足上述合金相的分数,可以改善粘连性、耐蚀性及粉化性。根据本发明的一个方面,非合金化镀层的厚度可以小于合金化镀层的厚度,由此可以改善粉化性。

[0045]

此外,根据本发明的一个方面,上述镀覆钢板中包括的基础钢板是用于热压成型的钢板,因此只要是用于热压成型的基础钢板,则不做特别限定。然而,列举一个非限制性的实例,作为基础钢板可以使用包含1-10%的范围的mn的钢板。或者,更优选地,以重量%计,作为基础钢板可以使用具有包含c:0.05-0.3%、si:0.1-1.5%、mn:0.5-8%、b:50ppm以下、余量的fe及其它不可避免的杂质的组成的基础钢板。

[0046]

即,根据本发明,可以提供一种铝基合金镀覆钢板,其可以抑制热成型时发生的附着在冲压模具(die)或辊上的镀层的粘连的同时,具有优异的耐蚀性和镀层的粘附性。

[0047]

[制造铝基合金镀覆钢板的方法]

[0048]

以下,如下说明对制造根据本发明的一个方面的用于热压成型的铝基合金镀覆钢板的方法的一个实例。然而,下述的制造用于热压成型的铝基合金镀覆钢板的方法是一种示例,本发明的用于热压成型的铝基合金镀覆钢板并不必须通过本制造方法制造。

[0049]

具体地,本发明的另一个方面提供一种制造铝基合金镀覆钢板的方法,其为制造用于热压成型的铝基合金镀覆钢板的方法,包括以下步骤:准备基础钢板;将所述基础钢板浸入铝镀浴中以获得镀铝钢板,以重量%计,所述铝镀浴包含:zn:3-30%、si:0.1-1.5%、余量的al及其它不可避免的杂质;冷却步骤,其在镀铝后,向所述镀铝钢板供应加热至200-300℃的空气进行冷却,以在镀铝钢板的表面上形成氧化膜;以及所述冷却后连续地通过在线合金化以获得铝基合金镀覆钢板,所述在线合金化是在550℃以上且低于650℃的加热温度范围内保持1-20秒以进行热处理。

[0050]

首先,为了制造铝基合金镀覆钢板准备基础钢板。对于所述基础钢板,可以相同地应用上述说明。

[0051]

接着,在进行以下镀覆之前,可以在650-850℃下对所述基础钢板进行热处理,但并不对其进行特别限定。所述热处理是在再结晶以上的温度下进行,防止连续镀覆工艺中材料的加工硬化,并且将基础钢板保持在高于镀浴的温度,以提高镀覆性。当所述热处理温度低于650℃时,通过诸如连续工艺的轧辊时,可能会发生加工硬化引起的材料变形和蛇形。或者,当所述热处理温度超过850℃时,基础钢板中存在的mn和si富集在基础钢板的表面而形成氧化物,从而可能会使镀覆性变差。因此,镀覆前的基础钢板的热处理温度可以控制在650-850℃,更优选地,所述镀覆前的基础钢板的热处理温度的下限可以为680℃,镀覆前的基础钢板的热处理温度的上限可以为830℃。

[0052]

接着,根据本发明的一个方面的铝基镀覆钢板可以通过以下方法获得:利用铝镀浴,在基础钢板的表面进行热浸镀铝,以重量%计,所述铝镀浴包含:zn:3-30%、si:0.1-1.5%、余量的al及其它不可避免的杂质,并且在镀覆工艺后连续地进行冷却后接着进行立即进行热处理的在线合金化处理。

[0053]

具体地,通过将基础钢板浸入热浸镀铝浴来进行镀覆,所述镀浴的组成可以包含:

zn:3-30%、si:0.1-1.5%、余量的al及其它不可避免的杂质,更优选可以包含:zn:5-30%、si:0.1-1.5%、余量的al及其它不可避免的杂质。或者,根据本发明的一个方面,所述热浸镀铝浴可以包含:zn:5-30%、si:0.1-0.5%、余量的al及其它不可避免的杂质。

[0054]

根据本发明的一个方面,以重量%计,所述铝镀浴中添加的zn的添加量优选为3-30%。当所述zn含量超过30%时,镀浴产生大量灰分(ash),因此由于粉尘等的产生而发生作业性降低的问题。此外,当所述zn含量小于3%时,镀浴的熔点不会大幅降低,合金化时因zn的蒸发而镀层中不残留zn,从而难以期待提高耐蚀性的效果。然而,为了进一步极大化本发明的效果,所述zn含量的下限优选为5%,所述zn含量的上限更优选为20%。

[0055]

此外,根据本发明的一个方面,以重量%计,所述铝镀浴中添加的si的添加量优选为0.1-1.5%。当所述铝镀浴中的si含量小于0.1%时,合金化镀层与基础钢板之间的界面粗糙度过大,不能获得提高镀覆粘附性的效果,当所述铝镀浴中的si含量超过1.5%时,fe-al的合金相中固溶有si,从而抑制从基材铁扩散的fe的扩散,因此存在合金化温度上升的问题。

[0056]

另外,根据本发明的一个方面,优选将所述镀浴的温度控制为比镀浴的熔点(tb)高20-50℃左右(即,tb 20℃以上且tb 50℃以下)。通过将所述镀浴的温度控制为tb 20℃以上,可以控制镀浴的流动性引起的镀覆附着量,通过将所述镀浴的温度控制为tb 50℃以下,可以防止镀浴中的构造物的浸蚀。

[0057]

此外,根据本发明的一个方面,所述镀覆时的每单面的镀覆量(镀层的每单面的附着量)可以为20-100g/m2,这可以通过将基础钢板浸入热浸镀铝浴后应用空气擦拭(air wipping)工艺来控制。当所述镀覆时的每单面的镀覆量为20g/m2以上时,发挥耐蚀性效果,当所述镀覆时的每单面的镀覆量为100g/m2以下时,具有可以使镀层整体合金化的效果。

[0058]

接着,镀铝后可以向所述镀铝钢板供应加热至200-300℃的空气进行冷却,以在镀铝钢板的表面形成氧化膜。这种冷却步骤在本发明中是形成均匀的合金层的方法而重要。即,冷却时通过向镀铝钢板供应加热至200-300℃的空气使其暴露,因此在镀铝钢板的表面形成氧化膜(铝氧化膜;alo

x

)。

[0059]

根据本发明的一个方面,如上所述,在合金化处理之前,相对于热浸镀铝层的总厚度,可以在镀铝钢板的表面形成10%以上(更优选为10%以上且20%以下)的氧化膜。如上所述,通过形成10%以上的氧化膜,可以防止镀层中所包含的zn在合金化处理过程中挥发,因此可以确保优异的粘连性、耐蚀性及镀层的粘附性。

[0060]

接着,在上述冷却后可以进行立即连续地进行热处理的在线合金化处理。通过这种合金化热处理,基础钢板的fe和/或mn扩散到铝镀层,从而可以形成合金化镀层。

[0061]

具体地,本发明中,所述合金化处理温度可以为550℃以上且低于650℃,保持时间可以为1-20秒。本发明中,在线合金化处理是指热浸镀铝后通过升温进行热处理的工艺。根据本发明的在线合金化热处理方法中,热浸镀铝后,在镀层被冷却而凝固之前开始用于合金化的热处理,因此可以在短时间内进行合金化。在现有已知的镀铝钢板的镀层成分体系中,由于合金化速度慢,不能在短时间内完成充分的合金化,因此难以应用镀覆后立即进行热处理的在线合金化方法。然而,本发明中,通过控制影响合金化速度的镀浴的组成和制造条件等,在1-20秒的较短的热处理时间下也可以实现铝镀层的合金化。

[0062]

根据本发明的一个方面,所述合金化热处理温度可以为550℃以上且低于650℃的

范围。所述合金化热处理温度是以待热处理的钢板的表面温度为基准,当所述合金化热处理温度低于550℃时,存在形成50%以下的镀层的合金相的问题,当所述合金化热处理温度为650℃以上时,镀层完全被合金化,因此存在可能会产生粉化性的问题。

[0063]

此外,根据本发明的一个方面,所述合金化热处理时的保持时间可以在1-20秒范围内进行。本发明中,所述合金化热处理时的保持时间是指在钢板保持所述加热温度(包括

±

10℃的偏差)的时间。通过使所述保持时间为1秒以上,从而可以进行充分的合金化,通过使所述保持时间为20秒以下,从而具有确保生产性的效果。

[0064]

此外,根据本发明的一个方面,通过本发明制造的镀覆钢板中,合金化镀层中的fe含量可以由如下关系式1表示,并且通过将合金化中的热处理温度和镀浴中的zn、si含量控制在适当范围,可以容易发挥优异的粘连性、耐蚀性和/或镀层粘附性的效果。

[0065]

[关系式1]

[0066]

160-0.41

×

[t] 3.35

×

10-4

×

[t2]-0.3

×

[zn重量%]-3

×

[si重量%]≤[fe重量%]≤180-0.41

×

[t] 3.35

×

10-4

×

[t2]-0.3

×

[zn重量%]-3

×

[si重量%]

[0067]

[所述关系式1中,[t]表示合金化热处理温度(℃),[zn重量%]表示镀浴中的zn重量%含量,[si重量%]表示镀浴中的si重量%含量,[fe重量%]表示合金化镀层中的fe重量%含量。]

[0068]

根据本发明的一个方面,为了进一步提高本发明的效果,所述合金化热处理时的保持时间的下限可以为2秒,更优选可以为5秒。同样地,所述合金化热处理时的保持时间的上限可以为15秒,更优选可以为10秒。

[0069]

如上所述,在现有技术中,由于包含si而抑制fe的扩散,因此不能在20秒以下的短时间内进行合金化,但根据本发明,通过控制镀浴的组成和合金化热处理时的条件,可以在20秒以下的较短的时间内实现合金化。

[0070]

另外,根据本发明的一个方面的制造铝合金镀覆钢板的方法还可以包括在所述合金化处理后进行冷却的步骤。

[0071]

根据本发明的一个方面,以钢板的表面温度为基准,所述冷却可以以5-50℃/秒的平均冷却速度冷却至300℃以下。另外,所述冷却可以为空冷(air cooling)、水冷(喷雾冷却(mist cooling)),根据本发明的一个方面,所述冷却最优选可以为水冷(喷雾冷却)。

[0072]

另外,根据本发明的一个方面,更优选地,通过将所述平均冷却速度设为10-30℃/秒,具有在无需额外的设备的情况下,利用现有的热浸镀生产线在线冷却的效果。此外,根据本发明的一个方面,所述冷却可以进行5-20秒,并且通过将所述冷却时间设为10秒以上,可以发挥充分的冷却效果。

[0073]

另外,本发明的另一个方面提供一种将上述铝合金镀覆钢板进行热压成型而获得的热成型部件。

[0074]

所述热压成型可以利用本技术领域中通常利用的方法。例如,可以在800-950℃的温度范围内对镀覆钢板进行加热3-10分钟,然后利用冲压机(press)将经过加热的所述钢板热成型为所期望的形状,但并不限定于此。

[0075]

此外,所述热压成型部件的基础钢板的组成可以与上述基础钢板的组成相同。

具体实施方式

[0076]

以下,通过实施例对本发明进行更具体的说明。但是,需要注意的是,下述实施例仅仅是用于例示并具体化本发明,并不是用于限制本发明的权利范围。这是因为本发明的权利范围是由权利要求书中记载的内容和由此合理推导的内容所决定。

[0077]

(实施例)

[0078]

首先,准备具有下表1的组成的厚度为1.2mm的用于热压成型的冷轧钢板作为基础钢板,然后将基础钢板浸渍并进行超声波洗涤,从而去除存在于表面的轧制油等物质。

[0079]

[表1]元素csimntibfe含量(%)0.22%0.25%mn:1.3%0.03%25ppm余量(bal)

[0080]

之后,将其在保持还原性气氛的炉(furnace)中,在800℃的退火温度、50秒的退火时间下进行热处理,然后将所述基础钢板浸入满足zn:3-30%、si:0.1-1.5%、余量的al的组成的镀浴中并进行镀铝。浸入所述镀浴时,浸入温度保持与镀浴的温度相同的温度,并且将镀浴的温度保持在相对于各镀覆成分体系的熔点(tb)整体提升40℃的温度。利用空气擦拭,将单面镀覆量保持为恒定的60g/m2,以用于比较合金化。

[0081]

[表2][表2]

[0082]

接着,向所述镀铝的钢板供应加热至200-300℃的空气并进行冷却,所述冷却时,以热浸镀铝层的总厚度为基准,控制形成10%的氧化膜。之后,进行合金化热处理,制造上表2中示出的铝基合金镀覆钢板。另外,下表3的实验例中,表示为完全合金化的实例是在650-750℃的范围内进行合金化,表示为部分合金化的实例是在550℃以上且低于650℃的

范围内进行合金化。之后,以钢板的表面温度为基准,通过空冷冷却至300℃以下,从而制造铝合金镀覆钢板。

[0083]

[表3]

[0084]

ra*:合金化镀层与基础钢板的界面粗糙度[μm]

[0085]

t*:相比于整个镀层(合金化镀层和非合金化镀层)的厚度的合金层的厚度分数[%]

[0086]

通过上述方法制造的铝合金镀覆钢板中,对合金化镀层中的各个成分含量和厚度进行测量并示于所述表3中,所述合金化镀层中的成分利用电感耦合等离子体光谱(inductive coupled plasma spectroscopy,icp)并通过湿法来测量,厚度是用电子显微镜观察截面来测量。

[0087]

另外,为了评价铝基合金镀覆钢板的特性,通过如下方法评价粘连性、耐蚀性、粉化性及生产性,并将评价结果示于下表4中。

[0088]

[粘连性]

[0089]

对于如上所述制造的镀覆钢板,为了评价镀覆的物理性能,在900℃的条件下加热5分钟后,目视观察合金化镀层是否熔合在模具(die),并根据以下标准进行评价。

[0090]

○

:没有粘连

[0091]

×

:发生镀层熔融引起的模具吸附

[0092]

[耐蚀性]

[0093]

进行盐雾实验720小时后,去除形成在表面的腐蚀产物,测量由于腐蚀而形成的腐

蚀的深度,并根据下述在基准值(70μm)以下的情况下在下表3中标记为良好。

[0094]

○

:70μm以下

[0095]

×

:超过70μm

[0096]

[粉化性]

[0097]

利用60

°

弯曲(bending)实验评价镀层是否剥离,并示于下表3中。

[0098]

[生产性]

[0099]

通过测量合金化所需的时间,根据如下标准评价生产性。

[0100]

○

:小于15秒

[0101]

△

:15秒以上且20秒以下

[0102]

×

:超过20秒

[0103]

[表4] 粘连性耐蚀性粉化性生产性比较例1

○○×△

比较例2

○○×△

比较例3

○○×△

比较例4

○○×△

比较例5

○○×△

比较例6

××○△

比较例7

○××○

比较例8

×○○△

比较例9

×○○△

比较例10

○○×○

发明例1

○○○○

发明例2

○○○○

发明例3

○○○○

发明例4

○○○○

发明例5

○○○○

发明例6

○○○○

发明例7

○○○○

发明例8

○○○○

发明例9

○○○○

发明例10

○○○○

[0104]

如所述表4所示,在满足本发明中规定的合金化镀层的组成、非合金化镀层的组成及制造条件的发明例1至发明例10的情况下,确认了具有优异的改善粘连性、耐蚀性、粉化性及生产性的效果。

[0105]

另一方面,在不满足本发明中规定的合金化镀层的组成、非合金化镀层的组成及制造条件中的任一种的比较例1至比较例10的情况下,粘连性、耐蚀性、粉化性及生产性中的任一种效果不优异。

[0106]

特别地,将用扫描电子显微镜(sem)观察的发明例1中获得的铝基合金镀覆钢板的

截面的照片示于图1中,由此确认了所测量的合金化镀层与基础钢板的界面粗糙度为2.5μm以下。进一步地,应用与所述ra的测量方法相同的方法测量所述合金化镀层与非合金化镀层的界面粗糙度(ra

′

),所述ra

′

值是所述ra值的1.02-2倍的范围,确认了大于所述合金化镀层与基础钢板的界面粗糙度(ra)。

[0107]

此外,利用x射线衍射(xrd)对发明例1中获得的铝基合金镀覆钢板进行相分析,从而确认了以相分数计,形成在所述基础钢板上的合金化镀层包含80%以上的选自fe2al5和feal3中的一种以上的合金相。

[0108]

另一方面,将用扫描电子显微镜观察的比较例1中获得的铝基合金镀覆钢板的截面的照片示于图2中,由此测量的合金化镀层与基础钢板的界面粗糙度超过2.5μm。将对这种所述发明例1和所述比较例1的粉化性进行评价的结果示于图3中,其中,图3的(a)示出发明例1,图3的(b)示出比较例1。通过比较所述实验结果,确认了与比较例1相比,发明例1的情况下粉化性得到进一步改善。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。