1.本发明涉及一种制造复合部件的方法,特别是涉及一种涉及粉末基材料的烧结或氧化并制造沿部件的纵向方向具有不同电阻率的复合部件的方法。

背景技术:

2.在许多技术领域中,利用金属部件的电特性来传导电力是众所周知的。它可能例如是为了将电力从电源传输到由电力驱动的另一个单元,例如在电缆中。由于金属的电阻率,也可能是为了使用电力加热导电部件,然后使用加热的金属加热另一种介质,例如沿金属流动的流体。然而,由于电力遵循通过金属部件的最短传导路径,这可能导致其某些区域变得太热而其他区域处于显著较低的温度。这既可能对部件造成损坏,也可能导致部件中可用材料量的利用率不足。

3.因此,制造复合部件的改进方法将是有利的。特别是与由金属基材料制成并用于传输电能的复合部件有关。

4.发明目的

5.因此,本发明的一个目的是提供一种制造复合部件的方法,利用该方法可以使部件的电特性适应部件的给定应用。

6.本发明的另一个目的是提供一种制造复合部件的方法,利用该方法可以获得沿纵向方向具有非恒定电特性的复合部件。

7.本发明的一些实施方案的目的是提供一种制造金属复合部件的方法,包括烧结或氧化粉末基材料。

8.本发明的另一个目的是提供现有技术的替代方案。

9.特别地,本发明的一个目的可以看作是提供一种制造复合部件的方法,该方法解决了现有技术的上述问题。

10.发明概述

11.因此,本发明的第一方面旨在通过提供一种制造沿纵向方向具有不同电阻率的复合部件的方法来实现上述目的和若干其他目的,该方法包括以下步骤:

[0012]-制备多个浆体,包括:

[0013]-至少具有第一组成的第一浆体,和,

[0014]-至少具有第二组成的第二浆体,

[0015]-将多个浆体转移到加工设备的供应室中,

[0016]-通过迫使浆体从供应室通过加工设备的模具由多个浆体成型出生坯,以及,

[0017]-烧结或氧化生坯以获得复合部件,该复合部件沿纵向方向具有不同的电阻率,纵向对应于浆体通过模具的移动方向,并且由于第一组成不同于第二组成导致电阻率的变化。

[0018]“复合”通常是指由不同的部分或元素组成。对本发明而言,它指的是由具有不同组成的多个浆体制造的复合部件。对于一些实施方案,每种浆体本身可以构成复合材料,例

如通过包括金属和陶瓷材料,如下文所述。

[0019]

不同的电阻率可以说是预先确定的,因为它是根据部件给定应用所需的预期非恒定电特性,作为设计过程的一部分确定的。或者换句话说,电阻率是对第一和第二浆体组成的选择起决定性作用的参数。

[0020]

制备浆体的步骤可通过在捏合机(例如z型桨叶捏合机或sigma桨叶捏合机)中捏合材料来执行。

[0021]“浆体”是指通过将液体与粉末混合制成的厚重、柔软、粘稠的物质。换言之,浆体通常由在背景流体中的颗粒状材料的悬浮液组成。在本发明的上下文中,浆体的粘度应该使其被允许在从用于制备浆体的装置转移到加工设备期间对浆体进行必要的处理。还应该考虑到后续的工艺步骤;即,浆体的粘度应该足够低以允许其通过模具成型,并且足够高以确保成型的生坯保持所需的几何形状。给定浆体的粘度可以通过因此设计的设备和方法来确定,例如通过使用通常用于测量剪切粘度和其他流变性质的毛细管流变仪。然而,由于粘度与材料的硬度相关,因此也可以使用该参数来确定给定的浆体是否适合于该制造方法。可能使用的相关测量是肖氏硬度,可以根据iso 868/astm d2240确定。另一种选择是使用专为粘土设计的特殊工具;这已在本发明的开发过程中使用。该工具类似于肖氏测试仪,但已适用于粘土的表征;这种仪器也可以称为粘土硬度计。工作原理是基于当工具的销钉压入被测材料中,直到销钉到达支架时,样品材料施加在仪器校准弹簧贯穿件上的力。以这种方式,始终将平稳冲程(steady stroke)的稳定力(steady force)施加到仪器上。它具有从0到20的刻度,用作相对硬度参考参数,以及施加力的克刻度。使用此工具,当浆体从捏合机中出来时,将穿透点压入浆体中。然后测量穿透点位于浆体内部时指示的最大值。使用最大值而不是等待它稳定下来,因为它最终会显示一个低得多的值,可能会接近0,因为穿透点将被迫通过浆体。使用这种方法,已经发现,至少对于所测试的几何形状,需要大于12肖氏的值才能获得令人满意的结果。

[0022]

通过根据本发明的方法,通过迫使浆体通过模具来成型出生坯的步骤优选地由此直接为生坯提供对应于烧结或氧化步骤后获得的复合部件的期望最终形状的形状。“对应于”是指尺寸通常由于在烧结或氧化过程中发生的化学反应而略有变化。对于某些几何形状,这也可能会导致形状的微小变化。但整体的最终形状是由浆体被迫通过模具造成的,因此生坯获得了与模具形状相匹配的形状。这将在图中说明。这种成型方法不同于例如3d打印,在3d打印中,部件的形状是通过移动模具(也称为喷嘴)和/或工作平台来获得的,该工作平台相对于彼此固定所制造的部件并逐层构建部件。

[0023]

由不同浆体制成的烧结或氧化部件区域之间的电阻率差异通常在2到20之间。然而,其他因素也包括在保护范围内。使用的值将根据部件的给定应用所需的预期非恒定电特性确定。

[0024]

关于本发明及其描述,焦点将集中在沿复合部件变化的电阻率上,因为这是用于确定浆体组成的参数。然而,由于电阻率的变化是由于不同浆体的不同组成引起的,因此其他参数通常也会变化。这些参数可以是机械性能,例如刚度和断裂强度。下面给出了用于获得不同组成的可能设计参数的示例。如果对给定应用的初步研究表明,为获得期望的不同电阻率而确定的浆体组成会导致复合部件的机械性能不令人满意,则可能需要对组成做出妥协,只要仍然满足所有设计要求。

[0025]

如上所述,沿部件的纵向方向变化的电阻率是由于第一组成不同于第二组成造成的。这通常是由于第一和第二组成具有不同的电阻率,这可以称为“初始电阻率”,这导致在烧结或氧化之后可以称为“最终电阻率”。生坯上的初始电阻率通常比烧结或氧化部件的电阻率高几个数量级。

[0026]

如上所述的本发明的第一方面可以替代地表述为一种制造复合部件的方法,该方法包括以下步骤:

[0027]-制备多个浆体,包括:

[0028]-至少具有第一组成的第一浆体,该第一组成在烧结或氧化时具有第一电阻率,和,

[0029]-至少具有第二组成的第二浆体,该第二组成在烧结或氧化时具有第二电阻率,

[0030]-将多个浆体转移到加工设备的供应室中,通过在迫使浆体从供应室通过加工设备的模具时纵向改变浆体类型来成型出生坯,以及

[0031]-烧结或氧化生坯以获得复合部件,该复合部件沿部件的纵向方向具有不同的电阻率,纵向对应于浆体通过模具的移动方向,并且由于烧结或氧化后第一电阻率不同于第二电阻率导致电阻率的变化。

[0032]

在整个描述中,使用了措辞“烧结或氧化”,但这并不意味着排除烧结和氧化都发生。

[0033]

在本发明的当前优选实施方案中,存在多于两种不同的浆体,并且它们都可以具有不同的组成。

[0034]

在本发明的一些实施方案中,

[0035]-第一浆体包含具有第一合金组成的金属粉末、陶瓷粉末和第一粘合剂,

[0036]-第二浆体包含具有第二合金组成的金属粉末和第二粘合剂,且

[0037]

其中第一合金组成和第二合金组成均由至少一种化学元素组成,并且其中化学元素被选择为,使得对于以高于每种合金组成的0.5重量%的量存在的每种化学元素,该化学元素包含在第一和第二合金组成中,并且

[0038]-对于以高达5.0重量%的量存在于第一合金组成中的化学元素,该化学元素的量在第一和第二合金组成之间最多相差1个百分点,和

[0039]-对于以大于5.0重量%的量存在于第一合金组成中的化学元素,该化学元素的量在第一和第二合金组成之间最多相差3个百分点。

[0040]

由此可以得到,金属粉末在烧结或氧化之后,形成了一种连贯的结构,在源自两种相邻浆体的材料之间没有任何突变界面(abrupt interfaces)。因此,可以避免可能导致断裂的弱点(例如由于缺陷)。具有刚刚描述的第一和第二组成的其他优点是金属结构在整个部件中具有基本相同的性质;这些性质例如是机械性能、耐腐蚀性和抗蠕变性(creep resistance)。此外,复合部件的金属部分在烧结或氧化过程中以及在部件使用过程中将具有基本相同的热膨胀性和收缩性,从而可以将热应力的风险降至最低。

[0041]

在整个说明书和权利要求书中使用“合金”一词,因为最常见的是第一和第二合金组成各自包含至少两种形成合金的化学元素。对于包括使用仅具有一种化学元素的至少一种浆体的实施方案,这也包括在措辞“合金”中,即使它也可以简单地称为“金属组合物”而不是“合金组成”。这意味着两种或更多种不同浆体的不同组成可以包括一种或更多种仅具

有一种化学元素例如铁或铜的浆体。

[0042]

粘合剂或粘合剂(binder/binding agent)是通过粘附力或内聚力以机械方式、化学方式将其他材料保持或拉到一起以形成内聚单元的任何材料或物质。粘合剂优选是有机的,例如纤维素醚、琼脂糖或聚甲醛。粘合剂的例子是:甲基纤维素、25聚(环氧乙烷)、聚乙烯醇、羧甲基纤维素钠(纤维素胶)、藻酸盐、乙基纤维素和沥青。

[0043]

第一粘合剂和第二粘合剂可具有相似或相同的溶解性(solvability),以确保挤出材料在挤出过程中具有相同的流动特性。

[0044]

在本发明的一些实施方案中,浆体通常包含量为浆体的2至8重量%的粘合剂,例如量为浆体的2至6重量%,或例如量为浆体的3至5重量%的粘合剂。浆体通常进一步包含液体,例如水,其量为浆体的5至25重量%,例如量为浆体的5至15重量%,例如浆体的5至10重量%,或者其量可以为浆体的10-20重量%,例如量为浆体的12-18重量%。

[0045]

在如上所述的实施方案中,第二浆体可以进一步包括陶瓷粉末。在任何实施方案中,金属粉末和陶瓷粉末可以具有相同的平均粒度,这可以导致更容易和更均匀的混合。在替代实施方案中,它们具有不同的粒度。通过使用不同的粒度,可以获得更好的粉末填充,从而更容易避免烧结或氧化复合部件中出现孔隙。

[0046]

在包括陶瓷粉末的实施方案中,不同的电阻率可以通过改变以下参数中的一个或多个来获得:

[0047]-金属粉末和陶瓷粉末之间的体积比,

[0048]-陶瓷颗粒的尺寸,

[0049]-陶瓷颗粒的形状,以及

[0050]-陶瓷材料的类型。

[0051]“尺寸”是指通常用于描述粉末相关参数的任何度量。它通常包括考虑颗粒的平均尺寸和尺寸分布。

[0052]

获得不同的电阻率是因为陶瓷材料的电阻率比金属材料的电阻率高几个数量级。用于本发明的金属材料在20℃时的电阻率通常在10-5

至10-8

ω

·

m的范围内,陶瓷材料在20℃时的电阻率通常在10ω

·

m以上,例如20℃时在109至10

25

ω

·

m的范围内。使用哪个设计参数可能取决于对部件的其他性能的要求,例如机械刚度或冲击强度。可以例如通过实验和/或计算机模拟确定给定部件的实际选择。

[0053]

除了上述参数外,最终电阻率还可能受到不同工艺参数的影响,例如烧结温度、烧结持续时间和烧结气氛。为给定的材料组合选择哪些参数可以例如由实验和/或计算机模拟确定。

[0054]

在本发明的实施方案中,其中部件包括金属粉末和陶瓷粉末,并且其中最终部件是通过烧结生坯获得的,烧结通常在得以将金属而不是陶瓷烧结在一起的足够高的温度下进行。使用哪个烧结温度取决于材料组成,但烧结温度通常为1000-1450℃。金属粉末的量应该优选地使获得连贯的金属结构。

[0055]

金属粉末可以是球形或基本球形颗粒的形式。球形粉末有助于提高粉末负载量,从而可以使用较少的粘合剂,减少脱粘(debinding)和烧结过程中的收缩。球形粉末在加工(如挤出)时也具有更好的流动特性。陶瓷粉末也可以是球形颗粒的形式。

[0056]

在包含金属粉末的本发明的任何实施方案中,第一浆体和第二浆体各自的金属粉

末可以包含以下化学元素中的一种或多种:铁、铜、铬、铝、钴、镍、锰、钼、钒、钇和硅。

[0057]

在包含陶瓷粉末的任何实施方案中,陶瓷粉末可包含以下中的一种或多种:氧化铝、氧化锆、氮化硼、堇青石和氮化硅。

[0058]

制备多个浆体的步骤可以包括将来自至少两个进料室的材料以不同的量供应到混合室中,并且在混合室中制备多个浆体。材料的每种供应可以预先混合,例如在挤出机中。将结合附图描述这种实施方案的示例。通常通过改变进料室中蜗杆的速度来获得不同的数量。

[0059]

如上所述的任何实施方案中使用的加工设备可以是例如挤出机或流延机。

[0060]

将多个浆体转移到供应室中的预定顺序可对应于所制造的部件的纵向方向。根据给定应用的期望设计,可以选择不同浆体的顺序,使得复合部件的一个区域与部件中的其他部分相比具有更高或更低的电阻率。在附图中,将显示一个示例以说明其中与端部区域相比,复合部件的中间区域的电阻率最高,而复合部件一端部区域的电阻率高于复合部件另一端部区域的电阻率。

[0061]

可以在成型步骤开始之前将多个浆体转移到供应室。这可能是例如与活塞式挤出机有关,也可能与制造长度不超过对应于挤出机供应室体积的部件有关。因此,在进行挤出之前,可以更容易地控制浆体按预期排列。

[0062]

或者,成型步骤可以在所有多个浆体转移到供应室之前开始。例如,这可能与供应室中没有足够空间同时容纳所有浆体的长部件有关。

[0063]

可通过连续迫使浆体通过模具来执行成型出生坯的步骤。或者,可以暂时暂停成型,例如,为了向供应室添加更多浆体。

[0064]

在本发明的一些实施方案中,模具具有出口图案(pattern),从而导致生坯具有至少一个纵向延伸的内部通道。例如,模具可以具有出口图案,从而使生坯具有多个以规则图案(regular patterns)排列的纵向延伸的内部通道,例如具有蜂窝结构。此类部件的示例如图所示。保护范围包括制造任何形状的部件,该部件可以迫使浆体通过模具来制造。部件的外部几何形状可以是简单的几何形状,例如杆或板,也可以是更复杂的几何形状。

[0065]

在如上所述的任何实施方案中,脱粘步骤可先于烧结或氧化步骤,脱粘步骤优选包括将生坯加热到至少部分(例如全部)粘合剂被烧掉的温度。脱粘是从生坯中去除粘合剂的过程,以确保烧结过程中部件中不存在残余碳。这种脱粘通常是通过将生坯加热到200到750摄氏度之间的温度并允许粘合剂烧掉来完成的。不同的粘合剂需要不同的脱粘温度。在使用甲基纤维素的实施方案中,脱粘在氧化气氛中进行,通常在空气中进行,但如果最终组分没有被额外的碳含量破坏,也可以部分地在与烧结气氛相同的气氛中进行。为了确保脱粘的生坯仍然可以处理,可能需要将粉末稍微氧化在一起;这些氧化物将在烧结过程中去除。

[0066]

本发明的第二方面涉及一种复合部件,其电阻率沿该复合部件的纵向方向变化,其中该复合部件是通过根据本发明第一方面的方法制造的,使纵向方向对应于复合部件制造期间浆体通过成型模的移动方向。

[0067]

在本发明的一些实施方案中,此类复合部件由包含金属粉末和陶瓷粉末的浆体制成。

[0068]

如上文关于本发明第一方面所述,不同的电阻率可能是由于以下参数中的一个或

多个的变化引起的:

[0069]-金属粉末和陶瓷粉末之间的体积比,

[0070]-陶瓷颗粒的尺寸,

[0071]-陶瓷颗粒的形状,以及

[0072]-陶瓷材料的类型。

[0073]

在垂直于复合部件纵向方向的横截面上,电阻率可以基本恒定。例如,可以通过确保浆体具有相同或基本相同的流动特性(例如相同的粘度)来实现这一点,从而在成型期间限制来自两个随后布置的浆体的材料的混合。给定浆体的粘度可以通过为此设计的设备和方法来确定,例如使用上述方法。

[0074]

复合部件可具有至少一个纵向延伸的内部通道。复合部件可以具有多个纵向延伸的内部通道,例如具有蜂窝结构。

[0075]

可以组合本发明的第一和第二方面。本发明的这些和其他方面将从下文描述的实施方案中显而易见,并将参考下文描述的实施方案加以说明。

[0076]

附图的简要说明

[0077]

现在将参考附图更详细地描述根据本发明的制造复合部件的方法。附图示出了实现本发明的一种方式,并且不应被解释为限制落入所附权利要求的范围内的其他可能的实施方案。

[0078]

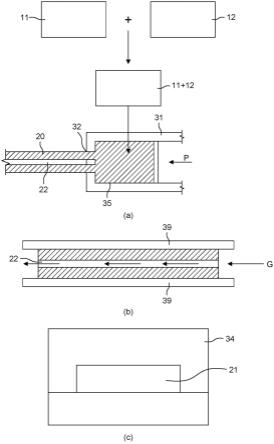

图1示意性地显示了沿复合部件的长度方向具有不同电阻率的复合部件的总体构思。

[0079]

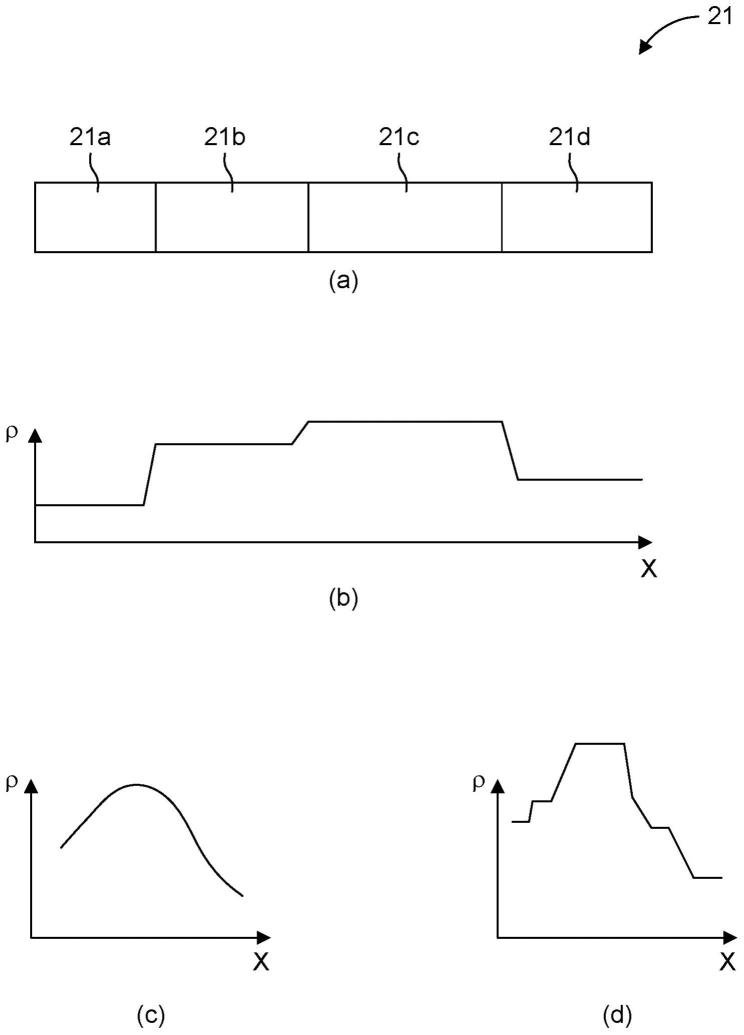

图2示意性地显示了如何将两种浆体挤出成具有不同电阻率区域的复合部件。

[0080]

图3示意性地显示了复合部件的横截面,两个横截面包含不同量的陶瓷颗粒。

[0081]

图4显示了电阻率如何作为陶瓷氧化铝含量的函数而变化的图表。

[0082]

图5.a和5.b示意性地显示了可以用根据本发明的方法制造的部件形状的两个示例。图5.c示意性地显示了模具的示例,该模具可用于制造具有纵向延伸的内部通道阵列的部件。

[0083]

图6示意性地显示了可用于根据本发明的方法中的加工设备。

[0084]

图7示出了根据本发明的方法的流程图。

具体实施方式

[0085]

本发明的第一方面涉及制造沿复合部件21的纵向方向具有不同电阻率的复合部件21。图1.a示意性地示出了这种复合部件21的示例,其具有四个沿纵向方向具有不同电阻率的区域21a、21b、21c、21d,该纵向方向对应于浆体在制造部件21期间通过成型模具32(见图2)的移动方向。图1.b示出了电阻率ρ作为沿图1.a中部件21的长度x的位置的函数的曲线。在该图示实施方案中,电阻率在不同区域21a、21b、21c、21d之间的边界周围的狭窄区域中逐步变化并且具有恒定的增加率。但是,保护范围也涵盖了非恒定增长率。图1.c示意性地显示了一个示例,该示例可能是给定应用的理想曲线,其中需要电阻率ρ的平滑变化。图1.d显示了要在应用中使用的部件的实际曲线示例,该应用具有如图1.c所示的理想曲线。

[0086]

图2示意性地显示了该方法中的全部步骤。图2.a显示了制备具有第一组成的第一浆体10a和具有第二组成的第二浆体10b的步骤。制备浆体的步骤可以通过在捏合机(例如z

型桨叶捏合机或sigma桨叶捏合机)中捏合材料来进行。这种类型的混合器具有高扭矩和混合桨叶的特定几何形状,已发现其适合于获得上述浆体类型的均匀混合物,该浆体通常具有高粘度。然后将第一和第二浆体10a、10b转移到加工设备31的供应室35中,该加工设备在图2.b中示意性地显示为活塞式挤出机。迫使浆体10a、10b从供应室35通过加工设备31的模具32,产生如图2.c所示的生坯样品20。通过将活塞36朝向模具32移动,通常以恒定速度,通过连续迫使浆体10a、10b通过模具32来形成生坯20。如对于本实施方案所示,浆体10a、10b被转移到供应室35中的顺序对应于所制造的部件21的纵向方向。在目前优选的实施方案中,成型步骤由挤出机进行,并且在室温下进行挤出,并且浆体具有至多50摄氏度,例如至多40摄氏度,优选至多30摄氏度的温度下。因此,随着时间的推移,浆体的性质可能更容易控制,因为浆体中存在的大量水或其他液体不会在这些温度下蒸发,并且粘合剂不会达到其胶凝温度。

[0087]

在该成型以及可能的进一步干燥步骤之后,烧结或氧化生坯以获得沿复合部件21的纵向具有不同的电阻率的复合部件21。烧结可在还原气氛、真空或惰性气氛中进行。烧结通常在温度为950至1430摄氏度的熔炉中进行。如上文更详细说明的,脱粘步骤可在烧结或氧化步骤之前进行,脱粘步骤通常包括将生坯加热到至少一部分(例如全部)粘合剂被烧掉的温度。

[0088]

从图2中可以看出,生坯20的纵向方向以及由此复合部件21的纵向方向对应于浆体10a、10b通过模具32的移动方向,并且不同的电阻率ρ是由于第一组成不同于第二组成而导致的。如图2所示,生坯20获得与模具32的形状相匹配的形状。除了可能由以下加工步骤引起的微小变化外,该形状还对应于最终复合部件21的形状。

[0089]

在本发明的优选实施方案中,第一浆体10a包括具有第一合金组成的金属粉末、陶瓷粉末和第一粘合剂。第二浆体10b包括具有第二合金组成的金属粉末和第二粘合剂。第一合金组成和第二合金组成均由多种化学元素组成。第一浆体10a和第二浆体10b各自的金属粉末可以包括以下化学元素中的一种或多种:铁、铜、铬、铝、钴、镍、锰、钼、钒、钇和硅。已经在导致本发明的开发工作中使用的合金的例子是fecral、twip、316l和17-4ph。然而,本发明可以用于许多其他合金。

[0090]

第二浆体10b通常还包括陶瓷粉末。用于第一和第二组合物的陶瓷粉末通常包含以下中的一种或多种:氧化铝、氧化锆、氮化硼、堇青石和氮化硅。

[0091]

浆体10a、10b中的不同电阻率ρ通常通过改变以下参数中的一个或多个来获得:

[0092]-金属粉末和陶瓷粉末之间的体积比,

[0093]-陶瓷颗粒的尺寸,

[0094]-陶瓷颗粒的形状,以及

[0095]-陶瓷材料的类型。

[0096]

图3示意性地显示了具有不同陶瓷14体积分数的部件的横截面的两个示例。在图3中,陶瓷颗粒显示为黑色,即使它们在实际部件中是白色的。由于金属和陶瓷材料之间的电阻率存在显著差异,图3中显示的不同体积分数示例导致不同的电阻率。与陶瓷颗粒相关的材料特性,例如上述参数以及分布,可以例如通过对部件的抛光横截面进行显微镜分析。

[0097]

图4显示了在本发明的开发过程中获得的结果。它显示了复合部件的电阻率ρ如何作为氧化铝形式的陶瓷含量的函数而变化。该图基于其中测量了沿用上述方法制造的复合

部件的电阻率的实验。电阻率是通过向部件施加已知电流并用两个探针测量压降来测量的,两个探针与部件接触,它们之间有固定的距离。实验是在室温和更高温度下进行的,两者都显示出不同的电阻率。对于用于开发本发明的一些材料,电阻率在相关温度范围内几乎是恒定的。复合部件可以例如用于加热系统,其中由于金属的电阻率,电力用于加热导电部件,然后加热的金属用于加热另一种介质,例如沿金属流动的流体。在这样的应用中,几乎与温度无关的电阻率使得加热过程稳定可控,并且可能更容易避免热点。具有几乎恒定电阻率的材料的一个例子是fecral合金,它用于广泛的电阻和高温应用。它们的电阻率约为1.4μω

·

m,温度系数为 49ppm/k(即 49

×

10-6

k-1

)。

[0098]

图5.a和5.b示意性地显示了可以用根据本发明的方法制造的复合部件21的整体形状的两个示例。图5.a示出了具有一个纵向延伸的内部通道22的部件21。图5.b示出了具有多个纵向延伸的内部通道的部件,这些内部通道以规则图案排列并由壁23隔开。这些几何形状是通过使用具有与部件的横截面形状相对应的形状和布置的模具32获得的。图5.c示出了可用于制造具有纵向延伸的内部通道阵列的部件21的模具32的可能设计的示例。

[0099]

图6示意性地显示了具有两台挤出机21a、21b的加工设备的示例,每台挤出机以歧管(manifold)的形式将材料(可能以不同的量)供应到一个混合室37中,以便在混合室37中制备用于最终挤出到生坯20中的多个浆体。“制备”优选是指将它们混合成均质材料。混合室可包括混合器以执行至少部分捏合。浆体的连续流动从混合室37转移到供应室35,从那里迫使浆体通过模具32,以形成生坯20。供应室35可以是单独的室,但也可以是混合室37中靠近模具32的部分。图6所示的加工设备有一台单蜗杆挤出机31b和一台双蜗杆挤出机31a,但也可以是两台相同类型的挤出机。通过改变蜗杆38的速度,可以控制由两台挤出机供应的材料制备的浆体的组成。例如,可以用一台挤出机供应含有陶瓷粉末的材料,用另一台挤出机供应不含陶瓷的材料。然后,所制备浆体中的陶瓷量取决于两台挤出机速度之间的关系。

[0100]

图7示出了根据本发明的方法的实施方案的流程图。首先,如上所述制备多个浆体10a、10b。图7显示了两种浆体,但可能还有更多。该制备可以通过在捏合机(例如z型桨叶捏合机或sigma桨叶捏合机)中捏合材料来进行。然后将浆体10a、10b转移到加工设备31的供应室35中。在图6中的相应步骤中,这种进入供应室35的转移将引起一些混合,从而在浆体之间没有尖锐的边界。加工设备31用于通过迫使浆体10a、10b从供应室35通过加工设备31的模具32而由多个浆体10a、10b成型出生坯20,如图2所示。在图7的实施方案中,然后执行将生坯脱粘的步骤;该步骤之前可以是未显示的干燥步骤。这样的脱粘步骤是可选的,并且是否包括它将取决于使用的材料。脱粘步骤通常包括将生坯20加热到至少一些粘合剂被烧掉的温度。不同的粘合剂需要不同的脱粘温度,典型的脱粘温度在200到750摄氏度之间。最后,烧结或氧化生坯20以获得沿复合部件21的纵向方向具有不同电阻率ρ的复合部件21。干燥步骤通常在受控气氛中进行,包括控制生坯所在位置的温度和湿度。它还可以包括使诸如空气的气流沿着生坯流过,然后还可以控制气流的速度。

[0101]

尽管本发明已结合特定实施方案进行了描述,但不应将其解释为以任何方式限制于所呈现的示例。本发明的范围由所附权利要求书规定。在权利要求的上下文中,术语“包括”或“包含”不排除其他可能的元件或步骤。此外,提及诸如“一”或“一个”等引用不应被解释为排除复数。权利要求中关于附图中指示的元件的参考标记的使用也不应被解释为限制

本发明的范围。此外,在不同权利要求中提及的各个特征可能被有利地组合,并且在不同权利要求中提及这些特征并不排除特征的组合是不可能的和有利的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。