一种具有高上限使用温度的润滑脂组合物的用途

发明领域

1.本发明涉及一种润滑脂组合物在需要高上限使用温度的应用中,尤其是在汽车工业中用于润滑表面的用途。

背景技术:

2.在过去,润滑脂主要用于纯金属部件。然而,为了满足例如在汽车工业中不断增长的对轻量化和低成本的需求,,越来越多地使用含塑料的部件。出于该原因,对特制用于含塑料的摩擦副的润滑和/或与金属和含塑料的摩擦副的组合的润滑脂的需求增加。

3.塑料表面润滑的一个重要应用领域是致动器中摩擦副的润滑。一方面,其在测量、控制和调节技术中,例如在汽车工业中发挥越来越重要的作用,另一方面,其通常具有至少按比例包含塑料的摩擦副。然而,与纯金属部件相比,含塑料的摩擦副对润滑脂提出了不同的要求,使得通常应用于含塑料的摩擦副的润滑脂常常不能提供令人满意的结果,例如在摩擦系数或耐久性方面。

4.除其他外,可以通过适当选择增稠剂来调节润滑脂的特性。对于某些应用,铝复合皂已被证明适合作为增稠剂。长期以来,铝复合皂作为用于润滑脂组合物的增稠剂而为人所知,并且在许多文献中有所描述,例如在j.l.dreher,t.h.koundakijan和c.f.《铝复合润滑脂的制造和性能》,nlgi发言人,107-113,1965;h.w.kruschwitz《铝复合增稠剂系统配方的开发》,nlgi发言人,51-59,1976;h.w.kruschwitz《铝复合润滑脂的制造和使用》,1985年nlgi全国会议预印本。

5.然而,全球润滑脂市场以常规锂单皂作为增稠剂为主,其次是锂复合皂和钙单皂。特别是在汽车工业中,通常对使用温度范围(至少-40℃至 120℃)有很高的要求,铝复合皂几乎不存在。由于使用铝复合皂有几个优点,这就更加令人吃惊了。与锂单皂和锂复合皂相比,铝源的可用性更好。特别是在电动化的时代,氢氧化锂的价格在过去几年中急剧上涨,未来的可用性和价格将如何发展还不清楚。此外,铝复合皂具有良好的耐水性、可泵性、良好的低温性能和较高的材料相容性。

6.铝复合皂的另一个优点是,由于其高剪切不稳定性,其能够降低润滑剂的动态粘度。由此,其能够使用具有较高粘度的基础油,这在金属/塑料摩擦副的情况下是尤其有利的。因此,由于由此获得的摩擦副之间的较高的润滑剂膜,可以在使用寿命期间减少磨损。此外,提高的基础油粘度有利于部件中的噪声振动声振粗糙度(nvh)性能。

7.铝复合皂的缺点,当然也是其在汽车工业中没有广泛使用的原因之一,是铝复合皂具有高滴点(》220℃),但这不能等同于上限使用温度。铝复合皂根据其稠度特性指数(nlgi)随时间在高于90℃的温度下液化,因此不再可供用于润滑的摩擦部位使用,并且因此不满足汽车工业对高上限使用温度的要求,所述上限使用温度优选应至少为120℃。

8.因此,例如ep2077318(a1)描述了一种用于汽车中含有塑料的摩擦副的不含铝复合皂的润滑脂组合物。润滑脂组合物包含选自至少一种合成烃油、酯基合成油和醚基合成油的基础油,以及选自至少一种锂基皂、锂基复合皂和脲基化合物的增稠剂。

9.因此,期望获得基于铝复合增稠剂的润滑脂组合物,其适用于润滑含塑料的摩擦副或金属和含塑料的摩擦副的组合的表面,并且具有令人满意的温度稳定性,所述温度稳定性为具有优选高于90℃,尤其是高于120℃的上限使用温度。

技术实现要素:

10.根据本发明,该目的通过使用润滑脂组合物来实现,所述润滑脂组合物包含:

11.基础油,

12.增稠剂,包括铝基复合皂和聚脲增稠剂,

13.在所述应用中需要所述润滑脂组合物的最高使用温度为至少90℃,例如90℃至180℃和/或90℃至160℃和/或90℃至150℃,优选至少100℃,例如100℃至180℃和/或100℃至160℃和/或100℃至150℃,还更优选110℃至180℃和/或110℃至170℃和/或110℃至160℃和/或110℃至150℃。

14.出人意料地,根据本发明已经发现,使用包括铝基复合皂的增稠剂与聚脲增稠剂组合可以得到一种优异地适合于润滑部件的表面的润滑脂组合物,其能够用于需要润滑脂组合物的高上限使用温度的应用中。因此,润滑脂组合物非常适合于汽车领域中的应用,因为在汽车领域中所需的通常在-40℃至 120℃范围内的使用温度可以毫无问题地实现。其中需要至少90℃的润滑脂组合物的上限使用温度的应用的实例是有刷或无刷直流电机(dc,bldc电机)和/或交流电机(ac,blac电机)的球窝接头、正齿轮、蜗杆和行星齿轮和致动器的润滑。

15.根据本发明使用的润滑脂组合物优选具有至少90℃,例如90℃至180℃和/或90℃至160℃和/或90℃至150℃,优选至少100℃,例如100℃至180℃和/或100℃至160℃和/或100℃至150℃,还更优选110℃至180℃和/或110℃至170℃和/或110℃至160℃和/或110℃至150℃的上限使用温度。

16.润滑脂组合物的上限使用温度应理解为可以使用润滑脂组合物而不丧失其使用能力的最高温度。根据本发明,可以通过测量不同温度下的油分离来确定上限使用温度。根据本发明,润滑脂组合物的上限使用温度是润滑脂组合物具有根据astm d 6184-17(24h/x℃)小于12重量%的油分离的最高温度。优选地,润滑脂组合物具有根据astm d 6184-17(24h/100℃)小于12重量%,更优选小于10重量%,尤其是小于6重量%的油分离。

17.同样优选地,润滑脂组合物具有根据astm d 6184-17(24h/100℃,随后24h/110℃)小于16重量%,还更优选小于14重量%,尤其是小于13重量%的油分离。同样优选地,润滑脂组合物具有根据astm d 6184-17(24h/100℃,随后24h/110℃,随后24h/120℃)小于20重量%,还更优选小于15重量%,尤其是小于12重量%的油分离。

具体实施方式

18.在本发明的一个优选实施方式中,润滑脂组合物具有-60℃至 180℃和/或-50℃至 160℃,和/或-40℃至 150℃和/或-40℃至 140℃和/或-40℃至 120℃的使用温度范围。润滑脂组合物的使用温度范围应理解为可以使用润滑脂组合物而不丧失其使用能力的温度范围。因此,根据本发明,润滑脂组合物在其使用温度下具有小于12重量%的根据astm d 6184-17(24h/x℃)的油分离。此外,润滑脂组合物在其使用温度下具有小于或等于

1400mbar的流动压力(din 51805-2:2016-09)。

19.然而,润滑脂组合物也可以在高于或低于上述温度的温度下使用,条件是这些温度仅出现短时间,例如小于10分钟。

20.本发明进一步提供一种润滑脂组合物的用途,所述润滑脂组合物包含:

21.基础油,

22.增稠剂,包括铝基复合皂和聚脲增稠剂,

23.所述润滑脂组合物用于在至少暂时为至少90℃,例如90℃至180℃和/或90℃至160℃和/或90℃至150℃,优选至少100℃,例如100℃至180℃和/或100℃至160℃和/或100℃至150℃,还更优选110℃至180℃和/或110℃至170℃和/或110℃至160℃和/或110℃至150℃的温度下润滑部件的表面。

24.在本发明的一个优选实施方式中,温度维持至少10分钟,更优选至少20分钟,更优选至少40分钟,尤其是至少60分钟的时间段。

25.润滑脂组合物的高温稳定性是令人惊讶的,因为如上所述使用基于铝的复合皂已知会导致具有通常低于90℃的相当低的温度稳定性的润滑脂。在不明确机理的情况下,推测铝复合物侧与聚脲增稠剂之间形成了协同作用,增加了铝复合物侧的温度稳定性。这可能是因为两种增稠剂组分可良好地相互混溶,从而形成混合增稠剂体系。在此,聚脲增稠剂的显著较高的上限使用温度对铝基复合皂的上限使用温度产生积极影响,而不对铝基复合皂的总体积极性能产生负面影响。

26.聚脲增稠剂应理解为由二异氰酸酯,优选甲苯-2,4-二异氰酸酯、甲苯-2,6-二异氰酸酯、4,4

’‑

二苯甲烷二异氰酸酯、2,4

’‑

苯甲烷二异氰酸酯、4,4

’‑

二苯二异氰酸酯、4,4

’‑

二异氰酸酯-3,3

’‑

二甲基联苯、4,4

’‑

二异氰酸酯-3,3

’‑

二甲基苯基甲烷的二异氰酸酯与通式r’2-n-r的胺或通式r’2-n-r-nr’2的二胺,或与胺和二胺的混合物的反应产物,其中r为具有2至22个碳原子的芳基、烷基或亚烷基基团,并且r’相同或不同地是氢、烷基、亚烷基或芳基。

27.根据本发明的润滑脂组合物中的聚脲增稠剂的比例优选为1重量%至11重量%,更优选为2重量%至10重量%,尤其是3重量%至9重量%,分别基于所述润滑脂组合物的总重量计。

28.根据本发明,原则上可以使用通常用于润滑脂组合物中的最不同的铝基复合皂。在本发明的一个实施方式中,

[0029][0030]

由于其良好的可用性而是优选的。脂肪酸基团r优选为具有4至28个碳原子的脂族烃基(r=c

4-c

28

)。偶数个碳原子是优选的,因为其存在于大多数天然存在的脂肪酸中。特别优选地,r=c

12-c

22

。此外,基团r优选衍生自选自月桂酸、棕榈酸、肉豆蔻酸、硬脂酸及其混合物的脂肪酸。

[0031]

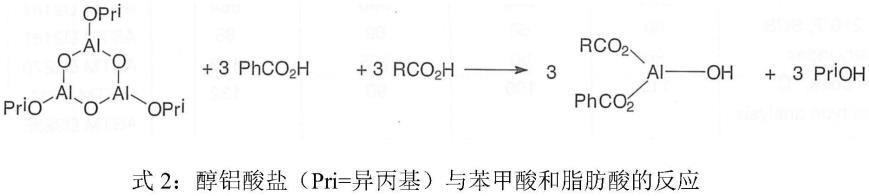

如式1所示的铝基复合皂是可通过脂肪酸、芳族羧酸和铝醇衍生物的反应制备的羧酸铝化合物。商业上使用的铝醇盐是异丙氧基铝或三氧基三异丙醇铝。制备上述铝基复

合皂的简单方法包括三氧基三异丙醇铝(简称al三聚体)、脂肪酸和苯甲酸之间的反应:

[0032][0033]

替代地,也可以使用中间体,例如,聚氧硬脂酸铝转化为相应的复合皂。这消除了脂肪制备中低分子量醇(如异丙醇)的释放。

[0034]

如上所述,使用铝基复合皂作为增稠剂的优点在于,其结合了良好的可用性和低的价格。此外,铝复合皂具有良好的耐水性、可泵性、良好的低温性能和较高的材料相容性。

[0035]

在根据本发明的润滑脂组合物中,铝基复合皂的比例优选为1重量%至11重量%,更优选为2重量%至10重量%,尤其是3重量%至9重量%,分别基于所述润滑脂组合物的总重量计。

[0036]

在本发明的一个优选实施方式中,铝基复合皂和聚脲增稠剂的比例合计为2重量%至22重量%,更优选为4重量%至20重量%,尤其是6重量%至18重量%,分别基于所述润滑脂组合物的总重量计。

[0037]

本发明的一个优选实施方式包括润滑脂组合物用于润滑包含塑料的摩擦副或金属和包含塑料的摩擦副的组合的表面的用途,尤其是上述类型的摩擦副在致动器中,特别是在汽车领域中的表面的用途。

[0038]

合适的基础油是在室温(20℃)下为液体的常规润滑油。基础油优选在40℃下具有18mm2/s至20000mm2/s的运动粘度,尤其是30mm2/s至400mm2/s。对于基础油,矿物油和合成油是有区别的。基础油应理解为是指通常用于制备润滑剂的基础液体,尤其是根据美国石油协会(api)的分类可归入i,ii,ii ,iii,iv或v组的油[nlgi spokesman,n.samman,第70卷,第11期,第14ff页]。矿物油按api组分类。api组i是矿物油,其例如由环烷基或石蜡基油组成。如果与api组i油相比,这些矿物油经过化学改性,低芳烃,低硫,饱和化合物含量低,因此粘度/温度性能得到改善,则这些油根据api组ii和组iii进行分类。api组iii还包括所谓的气液油,其不是由原油的精炼产生,而是通过天然气的化学反应产生。

[0039]

可提及的合成油包括聚醚、酯、聚酯,优选聚α烯烃,尤其是茂金属聚α烯烃、聚醚、全氟聚烷基醚(pfpae)、烷基化萘、硅油和烷基芳烃及其混合物。聚醚化合物可以具有游离羟基,但也可以是完全醚化的或端基酯化的和/或由具有一个或多个羟基和/或羧基(-cooh)的起始化合物制备。任选烷基化的聚苯醚也可作为单独组分或更好地作为混合组分。

[0040]

合适的是芳族和/或脂族二羧酸、三羧酸或四羧酸与c7至c22醇或以混合物存在的酯、三羟甲基丙烷的酯、季戊四醇或二季戊四醇与脂族c7至c22羧酸的酯、c18二聚酸与c7至c22醇的酯、复合酯,作为单独组分或以任何混合物存在。

[0041]

同样合适的是硅油、天然油和天然油的衍生物。

[0042]

根据本发明特别优选的基础油是聚α烯烃,尤其是茂金属聚α烯烃,以及根据api组i分类的环烷基矿物油。

[0043]

在本发明的一个优选实施方式中,基础油在根据本发明的润滑脂组合物中的比例

为55重量%至98重量%,更优选60重量%至95重量%,尤其68重量%至92重量%,分别基于所述润滑脂组合物的总重量计。

[0044]

除了基础油和增稠剂之外,本发明的组合物还可以包含其他添加剂,例如抗氧化剂、防腐蚀剂、润滑性改进剂、高压和抗磨损添加剂、金属减活剂、粘度和粘附改进剂、染料、减摩剂。

[0045]

添加抗氧化剂可以减少或甚至防止根据本发明的润滑脂组合物的氧化,尤其是在使用时。在氧化过程中,可能产生不希望的自由基,并且因此会发生润滑剂的分解反应。通过添加抗氧化剂,使润滑脂组合物稳定。

[0046]

根据本发明特别合适的抗氧化剂是以下化合物:苯乙烯化二苯胺、二芳胺、酚醛树脂、苯硫酚树脂、亚磷酸酯、丁基化羟基甲苯、丁基化羟基苯甲醚、苯基-α-萘胺、苯基-β-萘胺、辛基化/丁基化二苯胺、二-α-生育酚、二叔丁基-苯基、苯丙酸、含硫酚化合物和这些组分的混合物。

[0047]

此外,润滑脂组合物可以包含其他添加剂,尤其是防腐蚀添加剂、金属失活剂或离子络合剂。这些包括三唑、咪唑啉、n-甲基甘氨酸(肌氨酸)、苯并三唑衍生物、n,n-双(2-乙基己基)-芳甲基-1h-苯并三唑-1-甲胺;n-甲基-n(1-氧代-9-十八烯基)甘氨酸、磷酸和与(c

11-14

)-烷基胺反应的单-和二异辛酯的混合物、磷酸和与叔烷基胺和伯(c

12-14

)胺反应的单-和二异辛酯的混合物、十二烷酸、硫代磷酸三苯基酯和磷酸胺。市售添加剂如下:39、dss g、amin o;o(ciba)、122、303、9123、ci-426、ci-426ep、ci-429和ci-498。

[0048]

其他可想到的抗磨损添加剂是胺、磷酸胺、磷酸盐、硫代磷酸盐、硫逐磷酸酯和这些组分的混合物。市售的耐磨添加剂包括tppt、232、349、211和rc3760 liq 3960、fg1505和fg 1506、kr-015fg、fg、40-d、fga 1820和fga 1810。

[0049]

优选地,另外的添加剂的比例为1重量%至30重量%,更优选1.5重量%至25重量%,尤其2重量%至20重量%,分别基于所述润滑脂组合物的总重量计。

[0050]

此外,润滑脂组合物可以包含固体润滑剂,例如ptfe、氮化硼、聚合物粉末,例如ptfe、聚酰胺或聚酰亚胺、焦磷酸盐、金属氧化物,例如氧化锌或氧化镁、金属硫化物,例如硫化锌、硫化钼、硫化钨或硫化锡、焦磷酸盐、硫代硫酸盐、碳酸镁、碳酸钙、硬脂酸钙、碳改性,例如炭黑、石墨、石墨烯、纳米管、富勒烯、sio2改性、氰尿酸黑色素或其混合物。

[0051]

优选地,固体润滑剂的比例为1重量%至30重量%,更优选1.5重量%至25重量%,尤其是2重量%至20重量%,分别基于所述润滑脂组合物的总重量计。

[0052]

更优选地,润滑脂组合物具有根据din iso 2137:2016-12测定的265至385 0.1mm的工作针入度。根据美国国家润滑油研究所(nlgi)的标尺,这对应于根据din 51818:1981-12的稠度等级0-2。

[0053]

在本发明的一种优选实施方式中,所述润滑脂组合物包含以下组分:

[0054]

55至96重量%的基础油,

[0055]

1至11重量%的聚脲增稠剂,

[0056]

1至11重量%的铝基复合皂,

[0057]

1至30重量%的添加剂,

[0058]

1至30重量%的固体润滑剂。

[0059]

下面根据不同的实例更详细地阐述本发明。

[0060]

本发明的润滑脂组合物的制备:

[0061]

使用标准的润滑脂制备方法。使用加热的反应器,其也可以设计为高压釜或真空反应器。如果需要,可以将获得的脂肪均质化、过滤和/或排气。

[0062]

制备方法a:通过单独制备铝基复合皂(基础脂肪a)和聚脲增稠剂(基础脂肪b-h)以及随后的混合和添加来形成根据本发明的润滑脂组合物。

[0063]

基础脂肪a(铝基复合皂):

[0064]

将基础油或部分基础油或油混合物装入可加热的反应容器中,所述反应容器配备有适合于制备润滑脂的搅拌器。其中,铝基复合皂的制备是通过聚氧硬脂酸铝与苯甲酸和硬脂酸的反应进行的。然后加热反应混合物,其中可出现最高达210℃的峰值温度,以排出水并熔化增稠剂。随后的冷却阶段决定了增稠剂的形态。在此,剩余的基础油可以用于调节稠度。

[0065]

基础脂肪b-h(聚脲增稠剂):

[0066]

将基础油或部分基础油或油混合物装入可加热的反应容器中,所述反应容器配备有适合于制备润滑脂的搅拌器。然后加入异氰酸酯组分或多种异氰酸酯组分,并在搅拌下加热至60℃。在单独的反应容器中,将一部分基础油与一种或多种胺组分在60℃下混合,直至溶液均匀。在搅拌下将胺溶液添加到异氰酸酯溶液中并加热至最高200℃。随后的冷却阶段决定了增稠剂的形态。在此,剩余的基础油可以用于调节稠度。

[0067]

基础脂肪a和聚脲润滑脂(基础脂肪b-h)在配备有适合于制备润滑脂的搅拌器的可加热反应容器中混合。在120℃以上的温度下,在搅拌的同时添加添加剂。如果达到所需的稠度,则将产品均质化,必要时过滤并排气。

[0068]

制备方法b:通过在基础油中依次制备铝基复合皂和聚脲增稠剂,然后加入所述添加剂,形成所述润滑脂组合物。将基础油或部分基础油或油混合物装入可加热的反应容器中,所述反应容器配备有适合于制备润滑脂的搅拌器。其中铝基复合皂的制备是通过聚氧硬脂酸铝与苯甲酸和硬脂酸反应进行的。然后加热反应混合物,其中可出现最高达210℃的峰值温度,以排出水并熔化增稠剂。然后将该混合物冷却至60℃,并加入异氰酸酯组分或多种异氰酸酯组分并在搅拌下熔融。在单独的反应容器中,将一部分基础油与一种或多种胺组分在60℃下混合,直至溶液均匀。在搅拌下将胺溶液添加到异氰酸酯溶液中并加热至最高200℃。随后的冷却阶段决定了增稠剂的形态。在此,剩余的基础油可以用于调节稠度。在120℃以上的温度下,在搅拌的同时添加添加剂。如果达到所需的稠度,则将产品均质化,必要时过滤并排气。

[0069]

表1和表2所示的润滑脂组合物(基础脂肪a1-2/基础脂肪b-h/混合1-15)通过上述方法制备。

[0070]

表3中示出了制备方法a和b的比较。渗透率值的微小差异表明,两种制备方法都适用于制备相应的混合脂肪。

[0071]

渗透率根据din iso 2137:2016-12测定。在60个双冲程之后测量工作针入度。

[0072]

油分离的测定根据astm d 6184-17进行,其偏差如下所述。对于表4,储存时间为

72h,在每种情况下24h后,(i)确定分离的油量,(ii)将温度升高10℃。对于表5,储存时间为30h。在此,分别在130℃和150℃下进行单独的测量。

[0073]

表1:基础脂肪的制备

[0074] a1a2bcdefgh2,4/2,6-甲苯二异氰酸酯

ꢀꢀꢀꢀꢀ

xxx 4,4-二苯基甲烷二异氰酸酯

ꢀꢀ

xxx xxx苯甲酸xx

ꢀꢀꢀꢀꢀꢀꢀ

环己胺

ꢀꢀ

xx

ꢀꢀꢀꢀꢀ

乙二胺

ꢀꢀꢀꢀꢀꢀꢀꢀ

x油胺

ꢀꢀꢀ

xxxxx paoxxxxxxxx 聚氧硬脂酸铝xx

ꢀꢀꢀꢀꢀꢀꢀ

对苯乙胺

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

正辛胺

ꢀꢀꢀꢀꢀꢀ

x x硬脂酸

ꢀꢀꢀ

xxxxxx xx

ꢀꢀꢀꢀꢀꢀꢀ

增稠剂含量[重量%]151215131515151515针入度(1/10mm]330346285186185 198234340

[0075]

表2:混合脂肪的制备

[0076][0077][0078]

表3:基于具有不同增稠剂含量的两种混合脂肪的制备方法a/b的比较

[0079] 1-11-22-12-23-13-24-14-24,4-二苯基甲烷二异氰酸酯xxxxxxxx苯甲酸xxxxxxxx环己胺xxxxxxxxpaoxxxxxxxx

聚氧硬脂酸铝xxxxxxxx正辛胺xxxxxxxx硬脂酸xxxxxxxx抗氧化包装xxxxxxxx防磨损包装xxxxxxxx防腐包装xxxxxxxx粘度改进剂xxxxxxxx摩擦改性剂xxxxxxxx增稠剂含量ak[重量%]66334.84.87.27.2增稠剂含量pu[重量%]66337.27.24.84.8制备方法ax x x x 制备方法b x x x x针入度(1/10mm]290289370390305288301305

[0080][0081][0082]

表4:根据astm d6184-17在100110℃,下在110℃下,在120℃下分别测定24h后的油分离

[0083][0084]

表5:根据astm d6184-17在130℃和150℃下各30h的油分离的测定

[0085] 30h/130℃30h/150℃脂肪a112.027.0脂肪a218.3-混合107.79.4混合113.45.6混合129.88.2混合137.110.1混合149.812.0混合158.610.1

[0086]

从结果中可以得出以下结论:

[0087]

表2显示,混合脂肪的制备可以通过包括基于铝的复合皂的增稠剂和聚脲增稠剂之间的多种组合来进行。表3显示,两种命名的制备方法都适合于配制类似的脂肪。在这种情况下,基于铝复合皂的增稠剂的含量和聚脲增稠剂的含量可以彼此或整体地变化。

[0088]

表4和表5基于油分离的比较表明,基于包括基于铝的复合皂的增稠剂和聚脲增稠剂的组合的混合脂肪在较高的使用温度下优于经典的铝复合皂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。