1.本发明涉及煤直接液化油的技术领域,具体涉及一种金属轧制基础油及其制备方法。

背景技术:

2.金属轧制油主要有铝材轧制油、铜材轧制油和不锈钢轧制油,主要用于板材和带材轧制生产过程中的冷却与润滑。对于不同的轧制材质,所需轧制油的黏度与其硬度和熔点有关。铝材的硬度较小,熔点较低,所需轧制力较小,要求轧制后退火温度不宜过高,时间不宜过长,轧件表面残留轧制油易燃烧完全,因此轧制油的黏度较低,其40℃运动黏度通常小于3mm2/s,一般采用航空煤油经过精密分馏得到的馏分油为基础油原料;不锈钢硬度较大,熔点较高,所需轧制力较大,轧制后退火温度也较高,适当提高轧制油的黏度对轧制有较好的润滑作用,所以不锈钢轧制油40℃运动黏度通常在7-10mm2/s,通常采用石油轻质减压馏分、轻质加氢异构化油或合成油轻组分为原料制备基础油。铜材的硬度和熔点居于铝材和不锈钢之间,所需轧制油的黏度高于铝材轧制油而不低于不锈钢轧制油,其40℃运动黏度通常在5-8mm2/s,所以铜材轧制油所用的基础油通常采用石油中的常压重馏分或减压轻馏分,同样经过精密分馏对组分进行切割得到。

3.随着金属加工企业对最终产品质量的要求不断提高,对轧制油的各项技术指标的要求也越来越严格。芳烃(特别是多环芳烃)是一种致癌物,对环境和人体都有很大的危害,低芳烃是金属轧制油产品的发展趋势。环烷基油由于具有较低的表面张力、良好的溶解性、低温性能及较低的黏度,是一种优良的金属轧制油基础油原料。

4.由于原料和加工工艺的特殊性,煤直接液化产品油具有独特的物性特点,如煤直接液化柴油馏分富含环烷烃且黏度较低,经加氢处理可得富含环烷烃的金属轧制油,在原料上具有加工技术优势;而煤直接液化中、高温溶剂富含芳烃且链烷烃含量较低,但其馏程范围较宽可经多步加氢处理制备出富含环烷烃的金属轧制油。但中、高温溶剂本身硫、氮等杂原子含量高,属于劣质馏分油,筛选合适的加氢精制工艺条件对其加工处理,是制备环保型环烷基类金属轧制基础油的关键难题。

5.目前没有采用煤直接液化油为原料制备富含环烷烃的环保型金属轧制基础油的工艺方法。

技术实现要素:

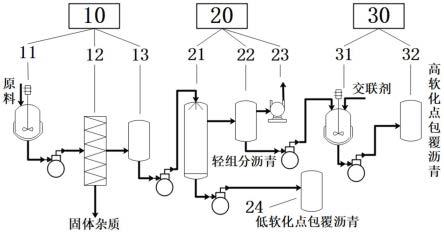

6.本发明的目的是为了克服现有技术存在的无法利用煤直接液化油液体产物制备金属轧制基础油的技术问题,提供一种金属轧制基础油及其制备方法,该制备方法以煤直接液化油液体产物为原料经特定的催化加氢过程制备金属轧制基础油,是一种环保型环烷基溶剂油,同时降低加工难度,减少加工成本,丰富了原料油的种类。

7.为了实现上述目的,本发明第一方面提供一种金属轧制基础油的制备方法,其中,该方法包括如下步骤:

8.(1)以煤直接液化产物为原料经加氢反应,得到加氢产物;

9.(2)将加氢产物切割,得到40℃运动粘度为1-15mm2/s的窄馏程馏分油作为金属轧制基础油;

10.其中,所述煤直接液化产物为柴油馏分或煤直接液化中间油;

11.其中,煤直接液化中间油包括中温溶剂油和/或高温溶剂油;

12.其中,所述加氢反应为至少一段加氢反应。

13.优选地,所述柴油馏分的馏程范围为100-300℃,所述中温溶剂油的馏程范围为200-360℃,所述高温溶剂油的馏程范围为280-480℃。

14.优选地,以所述煤直接液化中间油总量为基准,中温溶剂油含量为0-100wt%,高温溶剂油含量为0-100wt%。

15.优选地,步骤(1)中,所述柴油馏分为一段加氢反应,所述一段加氢反应为第一加氢反应。

16.优选地,所述第一加氢反应的催化加氢反应氢分压为10-20mpa,反应温度为140-420℃,体积空速为0.3-3h-1

,氢油体积比为100-3000:1。

17.优选地,所述煤直接液化中间油为两段加氢反应,所述两段加氢反应包括第一加氢反应和第二加氢反应。

18.优选地,第二加氢反应的催化加氢反应氢分压为5-20mpa,反应温度为130-420℃,体积空速为0.4-2h-1

,氢油体积比为100-2500:1。

19.本发明第二方面提供第一方面所述制备方法制备得到的金属轧制基础油。

20.本发明中,以煤直接液化油液体产物为原料经催化加氢过程制备金属轧制基础油,煤直接液化产物经过一段或多段加氢后芳烃(特别是多环芳烃)含量较低,环烷烃组分含量最高可达95%以上,是一种环保型环烷基溶剂油,以煤直接液化柴油馏分为原料,由于原料物性本身的性质优势,降低了加工难度,减少了加工成本;以中、高温溶剂油为原料,通过调整中、高温溶剂油的配比和馏程结构来获取得到不同物性的调和油作为金属轧制油基础油的制备原料,丰富了原料油的种类,能够得到多种金属轧制油基础油产品;以煤直接液化液体产物为原料,更有利于开发拓展煤直接液化油的市场应用,从而更好的满足日益增长的市场需求。

具体实施方式

21.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

22.本发明第一方面提供一种金属轧制基础油的制备方法,其中,该方法包括如下步骤:

23.(1)以煤直接液化产物为原料经加氢反应,得到加氢产物;

24.(2)将加氢产物切割,得到40℃运动粘度为1-15mm2/s的窄馏程馏分油作为金属轧制基础油;

25.其中,所述煤直接液化产物为柴油馏分或煤直接液化中间油;

26.其中,所述煤直接液化中间油包括中温溶剂油和/或高温溶剂油;

27.其中,所述加氢反应为至少一段加氢反应。

28.本发明的制备方法,以煤直接液化油液体产物为原料经催化加氢过程制备金属轧制基础油,煤直接液化产物经过一段或多段加氢后芳烃(特别是多环芳烃)含量较低,环烷烃组分含量最高可达80%以上,是一种环保型环烷基溶剂油。以煤直接液化柴油馏分为原料,优选一段加氢工艺,由于原料物性本身的性质优势,降低了加工难度,减少了加工成本;以中、高温溶剂油为原料,优选多段加氢工艺,通过调整中、高温溶剂油的配比和馏程结构来获取得到不同物性的调和油作为金属轧制油基础油的制备原料,丰富了原料油的种类,能够得到多种金属轧制油基础油产品。

29.发明人在研究中发现,对于本发明中所用的煤直接液化柴油具有以下物性特点:硫、氮元素含量低(优选低于9mg/l)、芳烃含量较低、环烷烃含量较高,可以直接采用一步加氢的方法制备出符合使用要求的环保型金属轧制油;而对于煤直接液化中间油具有以下特点:硫、氮元素含量高、芳烃含量较大,特别是高温溶剂油属于劣质油,但其馏程范围较宽,经过两步加氢工艺处理后的产品油富含环烷烃、且硫氮元素及芳烃含量低,可加工的产品种类丰富。

30.在一种优选实施方式下,本发明中,对步骤(1)中各物质的馏程范围没有具体限制。优选地,步骤(1)中,所述柴油馏分馏程范围为100-300℃,所述中温溶剂油馏程范围为200-360℃,所述高温溶剂油馏程范围为280-480℃。

31.制得注意的是,本发明中对“中温溶剂油”和“高温溶剂油”中的“中温”和“高温”并非指溶剂油的“温度高”和“温度低”。

32.在一种优选实施方式下,步骤(1)中,所述柴油馏分馏程范围为160-285℃,所述中温溶剂油馏程范围为220-350℃,所述高温溶剂油馏程范围为320-480℃。

33.本发明中,对步骤(1)中各物质的用量没有具体限制。优选地,以所述煤直接液化产物总量计,中温溶剂油含量为0-100wt%,高温溶剂油含量为0-100wt%,进一步优选地,中温溶剂油含量为20-80wt%,高温溶剂油含量为20-80wt%。采用此种优选实施方式的优点为煤直接液化中间油馏程范围宽,可以通过加工制备出更多种金属轧制基础油品种。

34.本发明中,对步骤(1)中柴油馏分中各物质的含量没有特别限制,只要能满足金属轧制基础油的性能即可。优选地,步骤(1)中,以所述柴油总量计,所述柴油馏分中,链烷烃含量为1-20wt%,环烷烃含量为20-95wt%,芳烃含量为0.1-10wt%。采用此种优选实施方式的优点为柴油馏分具有以下物性特点硫、氮元素含量低、芳烃含量较低、环烷烃含量较高,可以直接采用一步加氢的方法制备出符合使用要求的环保型金属轧制基础油。

35.在一种优选实施方式下,以所述柴油馏分总量计,所述柴油馏分中,硫含量为0.1-9mg/l,氮含量为0.2-9mg/l。柴油馏分硫、氮元素含量低品质佳,可直接采用一步加氢的方法制备出符合使用要求的环保型金属轧制基础油,丰富了原料种类,降低了油品加工的经济成本,提高了资源利用率。

36.本发明中,对步骤(1)中温溶剂油中各物质的含量没有特别限制,只要能满足金属轧制基础油的性能即可。优选地,步骤(1)中,以所述中温溶剂油总量计,所述中温溶剂油中,链烷烃含量为0.5-20wt%,环烷烃含量10-40wt%,芳烃含量40-80wt%,进一步优选为链烷烃含量为3-10wt%,环烷烃含量15-35wt%,芳烃含量45-70wt%。采用此种优选实施方

式的优点为采用煤直接液化中间油为原料具有硫、氮元素含量高、芳烃含量较大,特别是高温溶剂油属于劣质油,但其馏程范围较宽,将其加氢处理后可加工的产品种类丰富。

37.本发明中,优选地,以所述中温溶剂油总量计,所述中温溶剂油中,硫含量为1-100mg/l,氮含量为50-500mg/l。

38.本发明中,对步骤(1)高温溶剂油中各物质的含量没有特别限制,只要能满足金属轧制基础油的性能即可。优选地,步骤(1)中,以所述高温溶剂油总量计,所述高温溶剂油中,链烷烃含量为1-20wt%,环烷烃含量1-30wt%,芳烃含量50-98wt%,进一步优选为链烷烃含量为1-10wt%,环烷烃含量5-15wt%,芳烃含量60-95wt%。采用此种优选实施方式的优点为高温溶剂油中芳烃含量较高,该部分芳烃可以经过加氢精制工艺饱和生成环烷烃,从而制备得到富含环烷烃的金属轧制基础油。

39.本发明中,优选地,以所述高温溶剂油总量计,所述高温溶剂油中,硫含量为10-100mg/l,氮含量为100-1000mg/l。高温溶剂油中具有硫、氮元素含量高,可通过特定的加氢工艺制备得到富含环烷烃的金属轧制基础油,丰富了金属轧制油原料油的来源,提高了其利用率。

40.在一种优选实施方式下,步骤(1)中,所述柴油馏分为一段加氢反应,所述一段加氢反应为第一加氢反应。采用此种优选实施方式的优点为工艺路线简单、加氢难度低、产品经济性优越。

41.在一种优选实施方式下,所述第一加氢反应的催化加氢反应氢分压为10-20mpa,反应温度为140-420℃,体积空速为0.3-3h-1

,氢油体积比为100-3000:1,进一步优选地,第一加氢反应的催化加氢反应氢分压为13-17mpa,反应温度为140-400℃,体积空速为0.4-1.2h-1

,氢油体积比为500-1200:1。采用此种优选实施方式的优点为煤直接液化柴油馏分只需要一步加氢工艺即可达到质量要求。

42.在一种优选实施方式下,所述煤直接液化中间油为两段加氢反应,所述两段加氢反应包括第一加氢反应和第二加氢反应。

43.在一种优选实施方式下,所述第二加氢反应的催化加氢反应氢分压为5-20mpa,反应温度为130-420℃,体积空速为0.4-2h-1

,氢油体积比为100-2500:1,进一步优选地,所述第二加氢反应的催化加氢反应氢分压为10-17mpa,反应温度为135-410℃,体积空速为0.4-1.5h-1

,氢油体积比为500-1500:1。采用此种优选实施方式的优点为煤直接液化中间油可以有效脱除硫氮元素,为第二加氢反应提供原料,更好地实现芳烃饱和和硫、氮元素脱除,制备环保型金属轧制油。

44.本发明中,优选地,步骤(1)中,所述第一加氢反应和第二加氢反应均加氢催化剂存在下进行,加氢催化剂包括第一加氢催化剂和第二加氢催化剂。

45.本发明中,优选地,步骤(1)中,第一加氢反应在第一加氢催化剂或第二加氢催化剂存在下进行。采用此种优选实施方式的优点为柴油馏分只需要一步加氢工艺即可达到质量要求,煤直接液化中间油采用两段加氢可以有效脱除硫、氮元素,为第二加氢反应提供原料。

46.本发明中,优选地,步骤(1)中,第二加氢反应在第一加氢催化剂和/或第二加氢催化剂存在下进行。采用此种优选实施方式的优点为可以更好的实现芳烃饱和以及硫、氮元素脱除,制备环保型金属轧制基础油。

47.在一种优选实施方式下,第一加氢催化剂包括第一载体以及负载在第一载体上的第一活性金属组分,所述第一活性金属组分选自钼、钨、镍和钴中的至少一种。采用此种优选实施方式的优点为催化剂成本较低,工艺更容易进行,产品经济性好。

48.在一种优选实施方式下,第二加氢催化剂包括第二载体以及负载在第二载体上的第二活性金属组分,所述第二活性金属组分为贵金属组分,所述贵金属组分选自铂、钯和钌中的至少一种,进一步优选为铂和/或钯。采用此种优选实施方式的优点为采用此种催化剂时加氢工艺条件(特指反应温度、反应压力)缓和,反应能耗低、催化性能优异,产品经济性好。

49.本发明中,第一加氢催化剂和第二加氢催化剂中可选用相同类型的载体。优选地,所述第一载体和第二载体各自独立地选自无定形硅、无定形铝、无定形硅铝化合物和多孔分子筛中的至少一种,进一步优选地,载体选自无定型铝和/或多孔分子筛。采用此种优选实施方式的优点为该种载体比表面积大,更有利于加氢催化反应的进行。

50.在一种特别优选实施方式下,当采用第一加氢催化剂进行第一加氢反应或第二加氢反应时反应温度为305-420℃,进一步优选为320-380℃;当采用第二加氢催化剂进行第一加氢反应或第二加氢反应时反应温度为140-300℃,进一步优选为140-240℃。采用此种优选实施方式的优点为根据不同的催化剂选择特定的反应温度,使得催化剂的效果发挥至最佳,进而使得第一加氢反应和第二加氢反应的效果达到最佳。

51.本发明中,对第一加氢催化剂中各物质的含量没有具体限制。优选地,步骤(1)中,以所述第一加氢催化剂的总量计,所述第一加氢催化剂中,以氧化物计,所述活性金属组分的含量为2-50wt%,进一步优选为2-30wt%。采用此种优选实施方式的优点为催化剂成本较低,工艺更容易进行,产品经济性好。

52.本发明中,对第二加氢催化剂中各物质的含量没有具体限制。优选地,步骤(1)中,以所述第二加氢催化剂的总量计,所述第二加氢催化剂中,以氧化物计,所述贵金属组分的含量为0.1-2wt%,进一步优选为0.2-1wt%。采用此种优选实施方式的优点为采用此种催化剂时加氢工艺条件(特指反应温度、反应压力)缓和,反应能耗低,催化性能优异,产品经济性好。

53.在一种优选实施方式下,步骤(1)中,所述第一加氢催化剂的比表面积为50-1000cm2/g,孔容为0.1-1.5ml/g,平均孔径为8-16nm,进一步优选为比表面积为160-500cm2/g,孔容为0.3-0.8ml/g,平均孔径为10-13nm。

54.在一种优选实施方式下,步骤(1)中,所述第二加氢催化剂的比表面积为100-1000cm2/g,孔容为0.4-0.6ml/g,平均孔径为7-15nm,进一步优选为比表面积为200-600cm2/g,孔容为0.5-0.6ml/g,平均孔径为8-12nm。

55.本发明中,优选地,步骤(1)中,加氢反应采用单个催化剂床层反应和/或多个催化剂床层。

56.在一种优选实施方式下,催化剂床层中放置第一加氢催化剂和/或第二加氢催化剂以及保护剂、稀释剂和支撑剂中的至少一种。

57.本发明中,本领域常规定义的保护剂均适用于本发明,保护剂可通过商购获得,例如可以是中国石油科学研究院的型号为rgc-1的市售品。

58.本发明中,本领域常规定义的稀释剂均适用于本发明。优选地,稀释剂选自φ1惰

性瓷球、φ3惰性瓷球和φ6惰性瓷球中的至少一种,所述惰性瓷球的直径优选为1-6mm。

59.本发明中,所述支撑剂可以是惰性瓷球,所述惰性瓷球的直径优选为1-6mm。本发明中,稀释剂、保护剂和支撑剂并不局限于上述优选的种类,本领域技术人员可以根据催化剂的种类以及加氢反应的条件进行合理选取。

60.本发明中,加氢产物的切割方法为本领域中常规方法即可。例如可以为常压蒸馏、减压蒸馏或者实沸点蒸馏。

61.在一种优选实施方式下,步骤(2)中,所述窄馏程馏分油的馏程宽度为5-150℃,优选为40-100℃。采用此种优选实施方式的优点为根据产品的使用需求对加氢产品进行切割,可实现产品物性的精准调控。

62.在一种优选实施方式下,步骤(2)中,所述窄馏程馏分油的初馏点为100-320℃,终馏点为200-480℃,进一步优选为初馏点为160-300℃,终馏点为240-480℃,所述终馏点数值大于所述初馏点数值。采用此种优选实施方式的优点为根据产品的使用需求对加氢产品进行切割,可实现产品物性的精准调控。

63.在一种优选实施方式下,步骤(2)中,所述窄馏程馏分油的运动粘度为1-10mm2/s。采用此种优选实施方式的优点为根据产品的使用需求对产品的黏度进行控制,可实现产品物性的精准控制。

64.本发明第二方面提供一种第一方所述的制备方法制得的金属轧制基础油。

65.在一种优选实施方式下,金属轧制基础油包括铝材轧制基础油、铜材轧制基础油和不锈钢轧制基础油中的至少一种。

66.在一种优选实施方式下,铝材轧制基础油的40℃运动粘度为1-3.5mm2/s,进一步优选为2-3mm2/s。

67.在一种优选实施方式下,铜材轧制基础油的40℃运动粘度为5-7.7mm2/s,进一步优选为5.5-7.5mm2/s。

68.在一种优选实施方式下,不锈钢轧制基础油的40℃运动粘度为7.9-10mm2/s,进一步优选为8-10mm2/s。

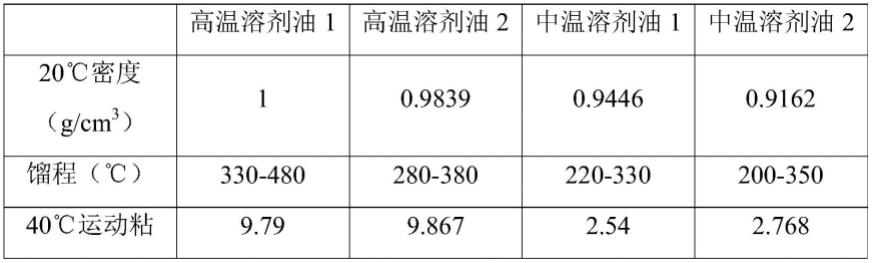

69.以下将通过实施例对本发明进行详细描述。以下实施例中,煤直接液化柴油馏分的物性参数如表1所示,煤直接液化产物中温溶剂油和高温溶剂油的物性参数如表2所示。

70.表1煤直接液化柴油馏分

[0071] 煤直接液化柴油馏分1煤直接液化柴油馏分220℃密度(g/cm3)0.84840.8431馏程(℃)160-275180-28540℃运动粘度(mm2/s)1.76811.7169100℃运动粘度(mm2/s)0.84210.8236开口闪点(℃)5764倾点(℃)-48-51链烷烃含量(wt%)11.510.8环烷烃含量(wt%)84.386.4芳烃含量(wt%)3.64.2硫含量(mg/l)1.20.8

氮含量(mg/l)3.51.9

[0072]

表2中温溶剂油和高温溶剂油

[0073][0074][0075]

本发明中,实施例中所用催化剂的物性参数如表3所示,催化剂床层中的支撑剂为直径为3mm的惰性瓷球,稀释剂为直径为1mm的惰性瓷球,保护剂为中国石油科学研究院的型号为rgc-1的市售品。

[0076]

表3

[0077][0078][0079]

实施例1

[0080]

实施例1采用表1中的煤直接液化柴油馏分1为原料,采用一段加氢工艺制备铝材轧制基础油,具体方法如下:

[0081]

(1)将煤直接液化柴油馏分1在cat1存在下,将煤直接液化柴油馏分1进行一段加氢反应,得到加氢产物;

[0082]

(2)将加氢产物切割,得到馏程为170-200℃的窄馏程馏分油,上述窄馏程馏分油可直接作为铝材轧制基础油。

[0083]

实施例1中各步骤中的操作参数和产品的性能参数如表4所示。

[0084]

实施例2

[0085]

按照实施例1的方法,得到馏程为235-260℃的窄馏程馏分油,上述窄馏程馏分油可直接作为铝材轧制基础油。实施例2中各步骤中的操作参数如表4所示。

[0086]

表4

[0087]

[0088][0089]

实施例3

[0090]

实施例3采用表1中的煤直接液化柴油馏分2为原料,采用一段加氢工艺制备铝材轧制基础油,具体方法如下:

[0091]

(1)将煤直接液化柴油馏分2在cat2存在下,将煤直接液化柴油馏分2进行一段加氢反应,得到加氢产物;

[0092]

(2)将加氢产物切割,得到馏程为200-250℃的窄馏程馏分油,上述窄馏程馏分油可直接作为铝材轧制基础油。

[0093]

实施例3中各步骤中的操作参数和产品的性能参数如表5所示。

[0094]

实施例4

[0095]

按照实施例1的方法,得到馏程为260-280℃的窄馏程馏分油,上述窄馏程馏分油可直接作为铜材轧制基础油。实施例4中各步骤中的操作参数和产品的性能参数如表5所示。

[0096]

表5

[0097][0098]

实施例5

[0099]

采用表2中煤直接液化中间产品包含50wt%的中温溶剂油1和50wt%高温溶剂油1;通过两段催化加氢工艺制备铜材轧制基础油的方法如下:

[0100]

(1)在催化剂cat2的存在下,将所述煤直接液化中间油进行第一加氢反应,得到第一加氢产物;然后第一加氢产物在催化剂cat4的存在下,进行第二加氢反应,得到第二加氢产物;

[0101]

(2)采用实沸点蒸馏装置将所述第二加氢产物进行切割,得到馏程为265-310℃的窄馏程馏分油;直接采用上述窄馏程馏分油作为铜材轧制基础油。实施例5中各步骤的操作参数和产品的性能参数如表6所示。

[0102]

实施例6

[0103]

采用表2中煤直接液化中间产品包含30wt%的中温溶剂油2和70wt%高温溶剂油1;通过两段催化加氢工艺制备不锈钢轧制基础油的方法如下:

[0104]

(1)在催化剂cat1的存在下,将所述煤直接液化中间油进行第一加氢反应,得到第一加氢产物;然后第一加氢产物在催化剂cat4的存在下,进行第二加氢反应,得到第二加氢产物;

[0105]

(2)采用减压蒸馏装置将所述第二加氢产物进行切割,得到馏程为280-400℃的窄馏程馏分油;直接采用上述窄馏程馏分油作为不锈钢轧制基础油。实施例6中各步骤的操作参数和产品的性能参数如表6所示。

[0106]

表6

[0107][0108]

[0109]

实施例7

[0110]

采用表2中煤直接液化中间产品包含30wt%的中温溶剂油2和70wt%高温溶剂油2;通过两段催化加氢工艺制备铜材轧制基础油的方法如下:

[0111]

(1)在催化剂cat2的存在下,将所述煤直接液化中间油进行第一加氢反应,得到第一加氢产物;然后第一加氢产物在催化剂cat3的存在下,进行第二加氢反应,得到第二加氢产物;

[0112]

(2)采用减压蒸馏装置将所述第二加氢产物进行切割,得到馏程为240-320℃的窄馏程馏分油;直接采用上述窄馏程馏分油作为铜材轧制基础油。实施例7中各步骤的操作参数和产品的性能参数如表7所示。

[0113]

实施例8

[0114]

采用表2中煤直接液化中间产品包含20wt%的中温溶剂油2和80wt%高温溶剂油1;通过两段催化加氢工艺制备不锈钢轧制基础油的方法如下:

[0115]

(1)在催化剂cat1的存在下,将所述煤直接液化中间油进行第一段加氢反应,得到第一加氢产物;然后第一加氢产物在催化剂cat3的存在下,进行第二加氢反应,得到第二加氢产物;

[0116]

(2)采用减压蒸馏装置将所述第二加氢产物进行切割,得到馏程为270-335℃的窄馏程馏分油;直接采用上述窄馏程馏分油作为不锈钢轧制基础油。实施例8中各步骤的操作参数和产品的性能参数如表7所示。

[0117]

表7

[0118]

[0119][0120]

实施例9

[0121]

采用表2中煤直接液化中间产品中温溶剂油1为原料;通过两段催化加氢工艺制备铜轧制基础油的方法如下:

[0122]

(1)采用催化剂cat2的存在下,将所述煤直接液化中间油进行第一段加氢反应,得到第一加氢产物;然后第一加氢产物在催化剂cat3的存在下,进行第二加氢反应,得到第二加氢产物;

[0123]

(2)采用减压蒸馏装置将所述第二加氢产物进行切割,得到馏程为240-300℃的窄馏程馏分油;直接采用上述窄馏程馏分油作为铜轧制基础油。实施例9中各步骤的操作参数和产品的性能参数如表8所示。

[0124]

实施例10

[0125]

采用表2中煤直接液化中间产品高温溶剂油2为原料;通过两段催化加氢工艺制备不锈钢轧制基础油的方法如下:

[0126]

(1)采用催化剂cat1存在下,将所述煤直接液化中间油进行第一段加氢反应,得到第一加氢产物;然后第一加氢产物在催化剂cat3的存在下,进行第二加氢反应,得到第二加

氢产物;

[0127]

(2)采用减压蒸馏装置将所述第二加氢产物进行切割,得到馏程为285-335℃的窄馏程馏分油;直接采用上述窄馏程馏分油作为不锈钢轧制基础油。实施例10中各步骤的操作参数和产品的性能参数如表8所示。

[0128]

表8

[0129]

[0130][0131]

实施例11

[0132]

采用表2中煤直接液化中间产品中温溶剂油2为原料;通过两段催化加氢工艺制备铜轧制基础油的方法如下:

[0133]

(1)采用催化剂cat1的存在下,将所述煤直接液化中间油进行第一段加氢反应,得到第一加氢产物;然后第一加氢产物在催化剂cat3的存在下,进行第二加氢反应,得到第二加氢产物;

[0134]

(2)采用减压蒸馏装置将所述第二加氢产物进行切割,得到馏程为240-340℃的窄馏程馏分油;直接采用上述窄馏程馏分油作为铜轧制基础油。实施例11中各步骤的操作参数和产品的性能参数如表9所示。

[0135]

表9

[0136][0137][0138]

通过上述实施例表明采用煤直接液化柴油馏分只需第一加氢反应即可制备得到不同规格金属轧制基础油,采用煤直接液化中间油经第一加氢反应和第二加氢反应结合窄馏分切割的方法可制备出多个金属轧制基础油。

[0139]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技

术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。