1.本发明涉及铝合金材料处理技术领域,具体为一种高强高导热铝合金材料及其热处理工艺。

背景技术:

2.现有的高导热铝一般强度不高,以常用的铝硅6来说,为了提高热导率,主元素是铝、硅、铁、锶,不加入强化元素(如镁、铜等),压铸后抗拉强度约175mpa,屈服强度约80mpa,布氏硬度约56,热导率约150w/m.k,为了达到175w/m.k以上的热导率,行业上普遍采用320度 3小时的人工时效,以消除压铸件晶格畸变对热导率的影响,而320度 3小时是退火处理,使得铸件的强度和硬度进一步下降,热处理后容易出现严重变形,如果热处理后进行机加工,尺寸更加不可保证,甚至连上螺丝的位置都要在压铸时预埋黄铜螺母,增加了企业成本,而以铝硅8来看,硅、镁含量比铝硅6要高,强度也高于铝硅6,但热导率低于铝硅6,难以应用在高导热的领域,压铸行业迫切需要一种高导热又有高强度(相对于高导热材料来说),力学性能近似adc12(屈服强度≥154mpa)的材料和热处理工艺。

技术实现要素:

3.本发明的目的在于提供一种高强高导热铝合金材料及其热处理工艺,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案一种高强高导热铝合金材料,所述高强高导热铝合金材料按质量百分比包括以下成分:si:4.5%-6.5%、mg:0.3%-0.6%、fe:0.7%-1.0%、b:0%-0.03%、sr:0.01%-0.04%、(mn ti v cr):0%-0.02%,余量为铝。

5.该高强高导热铝合金材料的热处理工艺,包括以下步骤:

6.s1、将85%的铝投入到加热炉中加热至850℃;

7.s2、加热炉维持850℃,加入硅、硼中间合金以及含量为75%的铁添加剂;

8.s3、待加热炉的材料完全融化后,加入余下15%的铝进行降温;

9.s4、加热炉降温至700℃时加入镁金属材料;

10.s5、加热炉中原料全部熔化后,使用精炼剂进行精炼;

11.s6、对加热炉进行扒渣,加入铝锶中间合金,静置15分钟孕育变质;

12.s7、取样、化验,成分合格后,扒炉底渣,底渣为硼化物的沉降物,将加热炉的铝液浇铸成锭;

13.s8、将步骤s7中得到铝合金铸锭,在680℃-710℃下,再次熔化并保温,然后注入压铸模具,经过模压得到铝试棒;

14.s9、铝试棒经人工时效后,对铝试棒进行力学性能试验。

15.作为优选,所述步骤s2中的硅以及步骤s4中的镁均以单质的形式添加,形成mg2si二元析出相。

16.作为优选,所述步骤s2中的硼以及步骤s6中的锶均以铝中间合金形式进行添加,

采用铝-硼中间合金、铝-锶中间合金。

17.作为优选,所述步骤s2中的铁添加剂以金属粉末添加剂形式进行添加。

18.作为优选,所述步骤s1以及步骤s3中的铝均采用99.85高纯铝锭,所述步骤s2中的硅采用3303以上品位的结晶硅,所述步骤s4中的镁采用99.95高纯镁锭。

19.作为优选,所述步骤s5中精炼剂采用无钠精炼剂。

20.作为优选,所述步骤s9中进行人工时效的温度为220℃-230℃,时间为1-3小时。

21.与现有技术相比,本发明的有益效果是:

22.通过在铝合金中添加硅镁,在热处理时显著提高了强度;通过铝硼或铝锶中间合金的添加,有效降低了钛、钒、铬的总量;并且通过铝硼或铝锶中间合金的添加改变硅相,起变质作用,同时增加电导率;通过含量为75%的铁添加剂,改善高导热铝散热齿的粘膜性能,方便脱模;通过人工时效,除了可提高强度外,还可以消除压铸件快速冷却造成的晶格畸变,从而提高热导率。

附图说明:

23.为了易于说明,本发明由下述的具体实施及附图作以详细描述。

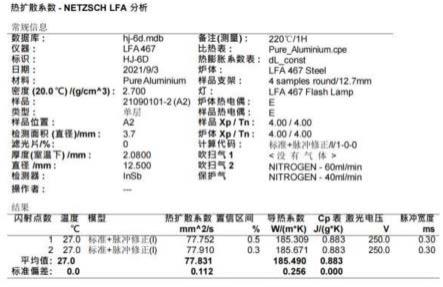

24.图1是本发明a2样品位置热扩散系数分析图;

25.图2是本发明b1样品位置热扩散系数分析图;

26.图3是本发明c1样品位置热扩散系数分析图;

27.图4是本发明材料在220℃/1小时热处理工艺情况下的拉伸试验数据图;

28.图5是本发明材料在220℃/2小时热处理工艺情况下的拉伸试验数据图;

29.图6是本发明材料在220℃/3小时热处理工艺情况下的拉伸试验数据图。

具体实施方式

30.如图1-6所示,本发明提供一种技术方案:一种高强高导热铝合金材料,所述高强高导热铝合金材料按质量百分比包括以下成分:si:4.5%-6.5%、mg:0.3%-0.6%、fe:0.7%-1.0%、b:0%-0.03%、sr:0.01%-0.04%、(mn ti v cr):0%-0.02%,余量为铝。

31.该高强高导热铝合金材料的热处理工艺,包括以下步骤:

32.s1、将85%的铝投入到加热炉中加热至850℃;

33.s2、加热炉维持850℃,加入硅、硼中间合金以及含量为75%的铁添加剂;

34.s3、待加热炉的材料完全融化后,加入余下15%的铝进行降温;

35.s4、加热炉降温至700℃时加入镁金属材料;

36.s5、加热炉中原料全部熔化后,使用精炼剂进行精炼;

37.s6、对加热炉进行扒渣,加入铝锶中间合金,静置15分钟孕育变质;

38.s7、取样、化验,成分合格后,扒炉底渣,底渣为硼化物的沉降物,将加热炉的铝液浇铸成锭;

39.s8、将步骤s7中得到铝合金铸锭,在680℃-710℃下,再次熔化并保温,然后注入压铸模具,经过模压得到铝试棒;

40.s9、铝试棒经人工时效后,对铝试棒进行力学性能试验。

41.其中,所述步骤s2中的硅以及步骤s4中的镁均以单质的形式添加,形成mg2si二元

析出相。

42.其中,所述步骤s2中的硼以及步骤s6中的锶均以铝中间合金形式进行添加,采用铝-硼中间合金、铝-锶中间合金。

43.其中,所述步骤s2中的铁添加剂以金属粉末添加剂形式进行添加。

44.其中,所述步骤s1以及步骤s3中的铝均采用99.85高纯铝锭,所述步骤s2中的硅采用3303以上品位的结晶硅,所述步骤s4中的镁采用99.95高纯镁锭。

45.其中,所述步骤s5中精炼剂采用无钠精炼剂,防止对锶变质的干扰。

46.其中,所述步骤s9中进行人工时效的温度为220℃-230℃,时间为1-3小时。

47.实施例1、一种高强高导热铝合金材料,所述高强高导热铝合金材料按质量百分比包括以下成分:si:4.5%、mg:0.3%、fe:0.7%、b:0.01%、sr:0.01%、(mn ti v cr):0.01%、铝:94.47%。

[0048][0049]

一种高强高导热铝合金材料的热处理工艺,包括以下步骤:

[0050]

s1、将85%的纯铝锭投入到加热炉中加热至850℃;

[0051]

s2、加热炉维持850℃,加入结晶硅、铝硼中间合金以及75%的铁金属粉末添加剂;

[0052]

s3、待加热炉的材料完全融化后,加入余下15%的纯铝锭进行降温;

[0053]

s4、加热炉降温至700℃时加入纯镁金属材料;

[0054]

s5、加热炉中原料全部熔化后,使用无钠精炼剂进行精炼;

[0055]

s6、对加热炉进行扒渣,加入铝锶中间合金,静置15分钟孕育变质;

[0056]

s7、取样、化验,成分合格后,扒炉底渣,底渣为硼化物的沉降物,将加热炉的铝液浇铸成锭;

[0057]

s8、将步骤s7中得到铝合金铸锭,在680℃下,再次熔化并保温,然后注入压铸模具,经过模压得到铝试棒;

[0058]

s9、铝试棒经220℃和1小时的人工时效后,对铝试棒进行力学性能试验。

[0059]

实施例2、一种高强高导热铝合金材料,所述高强高导热铝合金材料按质量百分比包括以下成分:si:6.5%、mg:0.6%、fe:1.0%、b:0.03%、sr:0.04%、(mn ti v cr):0.02%、铝:91.81%。

[0060][0061]

一种高强高导热铝合金材料的热处理工艺,包括以下步骤:

[0062]

s1、将85%的纯铝锭投入到加热炉中加热至850℃;

[0063]

s2、加热炉维持850℃,加入结晶硅、铝硼中间合金以及75%的铁金属粉末添加剂;

[0064]

s3、待加热炉的材料完全融化后,加入余下15%的纯铝锭进行降温;

[0065]

s4、加热炉降温至700℃时加入纯镁金属材料;

[0066]

s5、加热炉中原料全部熔化后,使用无钠精炼剂进行精炼;

[0067]

s6、对加热炉进行扒渣,加入铝锶中间合金,静置15分钟孕育变质;

[0068]

s7、取样、化验,成分合格后,扒炉底渣,底渣为硼化物的沉降物,将加热炉的铝液浇铸成锭;

[0069]

s8、将步骤s7中得到铝合金铸锭,在710℃下,再次熔化并保温,然后注入压铸模具,经过模压得到铝试棒;

[0070]

s9、铝试棒经230℃和3小时的人工时效后,对铝试棒进行力学性能试验。

[0071]

以下通过具体实验数据来说明本发明的有益效果:

[0072]

如图1所示,为本发明a2样品位置热扩散系数分析图;

[0073]

如图2所示,为本发明b1样品位置热扩散系数分析图;

[0074]

如图3所示,为本发明c1样品位置热扩散系数分析图;

[0075]

如图4所示,为本发明材料在220℃/1小时热处理工艺情况下的拉伸试验数据图;

[0076]

如图5所示,为本发明材料在220℃/2小时热处理工艺情况下的拉伸试验数据图;

[0077]

如图6所示,为是本发明材料在220℃/3小时热处理工艺情况下的拉伸试验数据图。

[0078]

综合实验数据结果如下表所示:

[0079]

[0080][0081]

通过对比可知,本技术的材料对比adc12、铝硅6、铝硅8都全面超越。其中热导率超越adc12、铝硅8,与铝硅6持平;

[0082]

力学性能全面超越铝硅6、铝硅8、adc12,延伸率更是远超adc12。

[0083]

综上所述,由于采用了上述技术方案,本发明的有益效果是:通过在合金中添加si改善铸造性;添加mg改善铸态和热处理后的强度;添加b,把影响热导率的(ti v cr)沉降下去;添加fe改善脱模性能;添加sr,改变硅相和提高电导率(热导率):使用99.85高纯铝、3303硅、99.95镁锭,严控mn的含量;最后通过220-230度、1-3小时的人工时效,提高了强度和解决了晶格畸变,从而成为高强度和高导热性铸件。

[0084]

同时本材料的应用场景是5g通讯基站和新能源车的电池仓端板(需厚大件),已被客户验证通过使用。不适合用于薄壁件(如手机中板)。

[0085]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。