ag合金膜及ag合金溅射靶

技术领域

1.本发明涉及一种包含in及ge的ag合金膜及进行该ag合金膜的成膜时使用的ag合金溅射靶。

2.本技术主张基于2019年12月2日于日本技术的专利申请2019-218163号及2020年5月29日于日本技术的专利申请2020-094213号的优先权,并将其内容援用于此。

背景技术:

3.通常,由于ag膜或ag合金膜的光学特性及电特性优异,因此被用作各种部件的反射膜及导电膜,比如显示器或led等的反射电极膜、触摸面板等的配线膜等。

4.作为ag合金膜,已知通过添加特定的元素而形成氧化物等,例如能够改善用作反射电极膜时的反射率、导电率等。

5.在专利文献1中,记载有使用agsbmg或agsbzn作为ag合金并使sb形成氧化物的ag合金膜。这种ag合金膜被认为具有优异的低电阻性、耐热性及耐氯化性。

6.在专利文献2中,记载有使用agin作为ag合金并使in形成氧化物的ag合金膜。这种ag合金膜被认为能够提高反射率

7.在专利文献3中,记载有使用agsbal或agsbmn作为ag合金的ag合金膜。这种ag合金膜被认为具有优异的低电阻性、耐热性及耐氯化性。

8.在专利文献4中,记载有使用agsb作为ag合金并使sb形成氧化物的ag合金膜。这种ag合金膜被认为具有优异的耐湿性、耐硫化性及耐热性,并且反射率高且电阻低。

9.上述各种ag合金膜通过由ag合金构成的溅射靶形成。

10.专利文献1:日本特开2014-74225号公报

11.专利文献2:日本特开2014-19932号公报

12.专利文献3:日本特开2014-05503号公报

13.专利文献4:日本特开2013-209724号公报

14.然而,上述专利文献1-4中所记载的ag合金膜的耐热性的改善不充分,期望耐热性更进一步优异的ag合金膜。

技术实现要素:

15.该发明是鉴于上述的情况而完成的,目的在于提供一种耐热性优异的ag合金膜及用于进行该ag合金膜的成膜的ag合金溅射靶。

16.为了解决上述课题,本发明人进行深入研究的结果,得到以下见解:通过在包含ge和in的ag合金的表面侧形成浓集有in及ge的inge浓集部,能够提高ag合金膜的耐热性。

17.本发明是基于上述的见解而完成的,本发明的一方式所涉及的ag合金膜的特征在于,由包含in及ge的ag合金构成,并且在所述ag合金膜的表面侧具有浓集有in及ge的inge浓集部。

18.根据上述方式的ag合金膜,通过在表面侧形成浓集有in及ge的inge浓集部,能够

实现耐热性优异的ag合金膜。

19.在本发明的一方式所涉及的ag合金膜中,ag合金含有0.1质量%以上且1.5质量%以下的in和0.1质量%以上且7.5质量%以下的ge,并且剩余部分由ag及不可避免的杂质构成。这种组成的ag合金膜的耐热性尤其优异,例如尤其适合用作反射导电膜。

20.在本发明的一方式所涉及的ag合金膜中,所述inge浓集部也可以包含in及ge的氧化物。

21.通过包含in及ge的氧化物,能够进一步提高反射率。

22.在本发明的一方式所涉及的ag合金膜中,所述inge浓集部可以从所述ag合金膜的表面起朝向膜厚方向在0.5nm以上且10nm以下的范围内。

23.通过在ag合金膜的表面侧的上述范围内形成inge浓集部,能够保持耐热性的同时,防止反射率的降低。

24.在本发明的一方式所涉及的ag合金膜中,所述ag合金膜的表面的表面粗糙度ra可以为0.8nm以下。

25.通过将表面粗糙度ra设为0.8nm以下,能够保持耐热性的同时,防止反射率的降低。

26.在本发明的一方式所涉及的ag合金膜中,优选在所述ag合金中,pd的含量为40质量ppm以下、pt的含量为20质量ppm以下、au的含量为20质量ppm以下、rh的含量为10质量ppm以下,且pd、pt、au和rh的合计含量为50质量ppm以下。

27.ag合金中有时所包含的pd、pt、au及rh在硝酸的还原反应中作为催化剂发挥作用,因此若包含较多的这些元素,则将所成膜的ag合金膜利用硝酸蚀刻液进行蚀刻时,膜的蚀刻速率有可能变高。因此,在ag合金中包含pd、pt、au及rh的情况下,通过如上所述那样限制pd、pt、au及rh的含量,从而即使使用包含硝酸的蚀刻液进行蚀刻处理,也能够将蚀刻速率控制得较低。

28.本发明的一方式所涉及的ag合金溅射靶的特征在于,用于进行所述各项中所记载的ag合金膜的成膜,所述ag合金溅射靶由如下组成的ag合金构成:含有in及ge且剩余部分为ag及不可避免的杂质。

29.使用这种ag合金溅射靶并通过溅射而成膜的ag合金膜为在表面侧具有浓集有in及ge的inge浓集部且耐热性优异的ag合金膜。

30.根据本发明的上述方式,能够提供一种耐热性优异的ag合金膜及用于进行该ag合金膜的成膜的ag合金溅射靶。

附图说明

31.图1是对包含inge浓集部的ag合金膜表示实施例1的热处理后的利用xps进行的in的深度分析的结果的峰图。

32.图2是对包含inge浓集部的ag合金膜表示实施例1的热处理后的利用xps进行的ge的深度分析的结果的峰图。

具体实施方式

33.以下,对作为本发明的一实施方式的ag合金膜及用于进行该ag合金膜的成膜的溅

射靶进行说明。

34.(ag合金膜)

35.作为本发明的一实施方式的ag合金膜的耐热性优异,例如尤其适合在有机el元件中与有机层接触而形成的反射电极膜。

36.ag合金膜由包含in及ge的ag合金构成,在ag合金膜的表面侧形成有浓集有in及ge的inge浓集部。该inge浓集部为in及ge的浓度高于其他部分的浓度的部位。inge浓集部为从in及ge的浓度的峰位置起其浓度逐渐变化的in、ge浓度的富集部分,而不是形成为在与其周边区域之间存在明显界面等的层。

37.通过形成这种inge浓集部,能够实现ag合金膜的耐热性的提高。

38.inge浓集部也可以为具有如下的in及ge的峰强度的部分,该in及ge的峰强度为在距离ag合金膜表面为50nm的位置上通过x射线光分子分光法(xps)分析得到的in及ge的峰强度的1.2倍以上。

39.构成inge浓集部的ge发挥提高in的浓集效果的作用。例如,在inge浓集部中,in、ge以氧化物形式存在的情况下,由于ge的存在,与in单体以氧化物形式存在的情况相比,促进了in氧化物的浓集。其结果,in氧化物的膜厚增加。通过浓集in、ge,从而ag合金的纯度变高且接近纯银。另一方面,在ag合金膜的表面侧形成有in、ge的透明氧化物,从而反射率得到改善。

40.关于inge浓集部,例如最好从ag合金膜的表面起朝向膜厚方向在0.5nm以上且10nm以下的范围内形成。若inge浓集部形成于距离ag合金膜的表面为0.5nm以上的范围内,则能够提高耐热性,并且能够防止耐硫化性的降低。另一方面,若inge浓集部形成于距离ag合金膜的表面为10nm以下的范围内,则反射率不会降低。

41.inge浓集部的厚度优选在1nm以上且3nm以下的范围内。

42.在本实施方式中,构成ag合金膜的ag合金含有0.1质量%以上且1.5质量%以下的in和0.1质量%以上且7.5质量%以下的ge,并且剩余部分由ag及不可避免的杂质构成。

43.在本实施方式中,优选在上述的ag合金中,pd的含量为40质量ppm以下、pt的含量为20质量ppm以下、au的含量为20质量ppm以下、rh的含量为10质量ppm以下,且pd、pt、au和rh的合计含量为50质量ppm以下。

44.在ag合金中,有时含有选自pd、pt、au及rh中的一种或两种以上,尤其有时含有选自pd、pt、au及rh中的一种、pd和pt的两种以上、pd和au的两种以上、pd和rh的两种以上、pt和au的两种以上、pt和rh的两种以上、或au和rh的两种以上。并且,在ag合金中,例如作为杂质的一种,存在包含选自pd、pt、au及rh中的一种或两种以上的情况。

45.关于在此提到的ag合金膜的组成,使用ag合金溅射靶按照以下条件进行ag合金膜的成膜,并通过icp对膜厚100nm的ag合金膜进行组成分析。

46.成膜功率密度:2.0~5.0(w/cm2)

47.成膜气体:ar

48.成膜气体压力:0.3(pa)

49.靶材-基板之间的距离:70(mm)

50.在ag合金膜中,若in的浓度为0.1质量%以上,则能够提高ag合金膜的耐硫化性。并且,若in的浓度为1.5质量%以下,则在ag合金膜的表面侧,反射率不会降低。ag合金膜中

的in的浓度进一步优选为0.2质量%以上且1.0质量%以下,更优选为0.3质量%以上且0.5质量%以下。

51.在ag合金膜中,若ge的浓度为0.1质量%以上,则发挥in的浓集效果,能够有效地形成inge浓集部。并且,若ge的浓度为7.5质量%以下,则在ag合金膜的表面侧,反射率不会降低。ag合金膜中的ge的浓度进一步优选为0.5质量%以上且5.0质量%以下,更优选为0.7质量%以上且2.0质量%以下。

52.ag合金中有时所包含的pd、pt、au及rh这些贵金属元素在硝酸的还原反应中作为催化剂发挥作用,因此若包含较多的这些元素,则在将所成膜的ag合金膜利用硝酸蚀刻液进行蚀刻时,蚀刻速率变高,从而有可能无法稳定地进行蚀刻处理。

53.因此,为了利用硝酸蚀刻液稳定地进行蚀刻处理,优选将ag合金中所包含的pd的含量设为40质量ppm以下、将pt的含量设为20质量ppm以下、将au的含量设为20质量ppm以下、将rh的含量设为10质量ppm以下,且将pd、pt、au和rh的合计含量设为50质量ppm以下。通常,在ag合金中含有pd、pt、au及rh中的一种或两种以上的情况下,其合计含量的下限有时会是0.1质量%以上。进一步优选ag合金中所包含的pd的含量为30质量ppm以下、pt的含量为15质量ppm以下、au的含量为15质量ppm以下、rh的含量为7质量ppm以下,且pd、pt、au及rh的合计含量为40质量ppm以下。

54.inge浓集部中的in、ge可以以氧化物形式存在,也可以以金属形式存在。特别是,在inge浓集部中,in、ge以氧化物形式存在的情况下,除了提高耐热性以外,还能够提高反射率。在本实施方式中,inge浓集部呈in氧化物、ge氧化物及in和ge的合金混合而成的状态。

55.inge浓集部也可以不包含in、ge的氧化物,而所有的in、ge以金属状态存在。并且,inge浓集部也可以以任意的比例包含in氧化物、ge氧化物及inge复合氧化物。并且,inge浓集部也可以呈相对于金属状态的in、ge以任意的比例混合in、ge的氧化物而成的状态,也可以整体由in、ge的氧化物形成。

56.通过inge浓集部形成于ag合金膜的表面侧,与未形成inge浓集部的情况相比,能够降低表面粗糙度ra且能够使ag合金膜的表面侧更接近平滑。若降低ag合金膜的表面侧的表面粗糙度ra,则能够提高ag合金膜的耐热性及耐硫化性。

57.ag合金膜的表面的表面粗糙度ra例如为0.8nm以下。若表面粗糙度ra为0.8nm以下,则能够将ag合金膜的耐热性的提高效果保持较高。并且,能够防止耐硫化性的降低。ag合金膜的表面的表面粗糙度ra进一步优选为0.7nm以下。

58.(ag合金溅射靶)

59.本发明的ag合金溅射靶最好能够通过溅射来形成具有上述inge浓集部的ag合金膜,并且该ag合金溅射靶由如下组成的ag合金构成:含有in及ge且剩余部分为ag及不可避免的杂质。

60.这种ag合金溅射靶能够按照以下步骤获得。

61.首先,准备纯度为99.99质量%以上的ag原料、纯度为99.99质量%以上的in原料和纯度为99.99质量%以上的ge原料。

62.在减少ag合金中所包含的pd、pt、au及rh的含量的情况下,优选准备减少了这些元素的含量的ag原料。在本实施方式中,对纯度99.9质量%以上的ag实施电解精炼从而制作

电沉积ag,将所得到的电沉积ag作为再次电解的阳极实施浇铸后再次电解。通过反复进行该操作,减少了ag内的pd、pt、au及rh的含量。并且,在每次实施电解精炼时,通过icp发射光谱分析法实施了成分分析。由此,能够得到将pd的含量限制在40质量ppm以下、将pt的含量限制在20质量ppm以下、将au的含量限制在20质量ppm以下、将rh的含量限制在10质量ppm以下且将pd、pt、au和rh的合计含量限制在50质量ppm以下的ag原料。

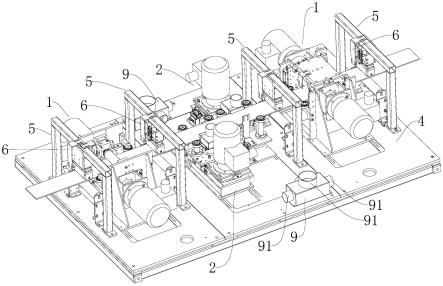

63.接着,称重上述的ag原料、in原料和ge原料,装入高频真空熔解炉的容器内。接着,对高频真空熔解炉的真空腔室内进行真空排气之后,替换为氩气,然后使ag熔解。接着,在氩气气氛中,向所熔解的ag中添加in和ge,将合金熔液注入到石墨制铸模中进行铸造,由此制作铸锭。

64.作为铸造处理的方法,例如能够使用单向凝固法进行实施。单向凝固法例如能够通过如下方式实施,在使铸模的底部水冷的状态下,向通过电阻加热预先对侧面部进行加热的铸模浇铸熔液,然后,逐渐降低铸模下部的电阻加热部的设定温度。作为铸造处理的方法,也可以使用完全连续铸造法或半连续铸造法等方法来代替上述所说明的单向凝固法。

65.对铸锭进行热锻而得到热锻材料。热锻温度优选在750℃以上且850℃以下的范围内。

66.对上述的热锻材料进行冷轧而得到冷轧材料。冷轧的总压下率优选在60%以上且70%以下的范围内。

67.对上述的冷轧材料实施热处理。将热处理时的保持温度设在350℃以上且550℃以下的范围内。

68.通过将保持温度设为350℃以上,能够进行再结晶化,从而抑制破裂或异常放电的发生。另一方面,通过将保持温度设为550℃以下,能够使晶粒的粒径均匀化,从而抑制异常放电的发生。

69.上述保持温度下的保持时间优选设在1小时以上且2小时以下的范围内。通过将保持温度下的保持时间设为1小时以上,能够进行再结晶化,从而抑制破裂或异常放电的发生。另一方面,在保持温度下的保持时间超过两小时的情况下,无法得到进一步的效果。

70.通过对以如上所述的方式得到的热处理材料进行机械加工,可以加工成规定的形状及尺寸。按照如上所述的步骤,能够制造出本实施方式的ag合金溅射靶。

71.(ag合金膜的制造方法)

72.在制造本发明的具有inge浓集部的ag合金膜时,将上述的ag合金溅射靶设置于溅射成膜装置的靶架上。然后,安装形成膜的基板,在基板上形成ag合金膜。

73.以下示出成膜条件的一例。

74.成膜功率密度:2.0~5.0(w/cm2)

75.成膜气体:ar

76.成膜气体压力:0.2~0.4(pa)

77.靶材-基板之间的距离:60~80(mm)

78.通过使用上述的ag合金溅射靶按照上述条件进行溅射,在包含in及ge的ag合金膜的表面侧形成了浓集有in及ge的inge浓集部。此时所形成的inge浓集部的in及ge的一部分形成氧化物。

79.在上述的成膜条件中,若成膜功率密度超过5.0w/cm2,则有可能在ag合金膜的表

面侧难以发生in及ge的浓集,有时无法有效地形成inge浓集部。成膜功率密度进一步优选为2.0w/cm2以上且3.0w/cm2以下。

80.接着,通过对该所成膜的本实施方式的ag合金膜进行热处理,能够促进inge浓集部的in及ge的氧化。作为对ag合金膜进行热处理的条件,例如最好在包含氧的气氛下在250~300℃加热1~2小时左右。作为包含氧的气氛下,最好在包含2%以上的氧的气氛下例如在空气中进行加热。

81.若对ag合金膜进行热处理以提高inge浓集部中的in氧化物及ge氧化物的浓度,则由于ag中所包含的in和ge浓集而使ag合金膜部接近纯银的组成的部分变多。因此,能够提高ag合金膜的反射率。而且,与in及ge呈金属状态的情况相比,呈氧化物状态的浓度高时inge浓集部的透射率会上升,因此能够提高ag合金膜的反射率。

82.如上构成的本实施方式的ag合金膜在表面侧形成有浓集有in及ge的inge浓集部,从而耐热性优异。

83.根据本实施方式的ag合金溅射靶,能够进行在表面侧具有浓集有in及ge的inge浓集部且耐热性优异的ag合金膜的成膜。

84.在本实施方式中,在构成ag合金膜的ag合金具有含有0.1质量%以上且1.5质量%以下的in和0.1质量%以上且7.5质量%以下的ge且剩余部分为ag及不可避免的杂质的组成的情况下,耐热性尤其优异,例如尤其适合用作反射导电膜。

85.在本实施方式中,在inge浓集部包含in及ge的氧化物的情况下,能够进一步提高反射率。

86.在本实施方式中,在inge浓集部从ag合金膜的表面起朝向膜厚方向在0.5nm以上且10nm以下的范围内的情况下,能够保持耐热性的同时,防止反射率的降低。

87.在本实施方式中,在ag合金膜的表面的表面粗糙度ra为0.8nm以下的情况下,能够保持耐热性的同时,防止反射率的降低。

88.在本实施方式中,优选在所述ag合金中,pd的含量在40质量ppm以下、pt的含量为20质量ppm以下、au的含量为20质量ppm以下、rh的含量为10质量ppm以下,且pd、pt、au与rh的合计含量为50质量ppm以下。

89.ag合金中所包含的pd、pt、au及rh在硝酸的还原反应中作为催化剂发挥作用,因此若包含较多的这些元素,则利用硝酸蚀刻液进行蚀刻时,蚀刻速率有可能变高。因此,通过如上所述那样限制pd、pt、au及rh的含量,从而即使使用包含硝酸的蚀刻液进行蚀刻处理,也能够将蚀刻速率控制得较低。

90.以上,对本发明的实施方式进行了说明,但本发明并不限定于此,在不脱离本发明的技术思想的范围内可以进行适当的变更。

91.实施例

92.对为了确认本发明的有效性而进行的确认实验的结果进行说明。

93.(试样的制作)

94.准备纯度99.99质量%以上的ag原料,将该ag原料在真空气氛下进行熔解,并将气氛替换为ar气体之后,添加纯度99.99质量%以上的in及ge,从而熔炼了规定组成的ag合金熔液。并且,铸造该ag合金熔液而制造了ag合金铸锭。关于ag原料,根据需要如发明的实施方式的栏中所记载的那样削减了pd、pt、au及rh的含量。

95.对所得到的ag合金铸锭,进行热锻(温度800℃),之后实施了冷轧(总压下率64%)。

96.然后,将保持温度设为450℃、保持温度下的保持时间设为1.5小时,进行了ag合金铸锭的热处理。然后,在热处理之后实施机械加工,制造了直径152.4mm、厚度6mm的圆板形状的ag合金溅射靶。

97.使用通过上述方法制作的溅射靶,按照以下条件进行了ag合金膜的成膜。

98.成膜功率密度:2.0~5.0(w/cm2)

99.成膜气体:ar

100.成膜气体压力:0.3(pa)

101.靶材-基板之间的距离:70(mm)

102.按照上述的成膜条件进行30分钟的放电之后(空溅射),进行了用于计算成膜速率的成膜。并且,根据所计算出的成膜速率进行膜厚100nm的ag合金膜的成膜,得到了本发明例1-16及比较例1-3的试样。

103.(成分组成)

104.从各个ag合金膜采集分析用样品,并根据icp发射光谱分析法测定了成分组成及贵金属元素。将该测定结果作为ag合金膜的成分组成示于表1。

105.然后,对本发明例1-16及比较例1-3的试样测定了热处理前及热处理后的inge浓集部的有无、表面粗糙度ra和反射率。在大气气氛下,在250℃、1小时的条件下进行了ag合金膜的热处理。另外,与此不同地,在不进行热处理的情况下进行硫化试验,还测定了硫化试验后的反射率。关于ag合金膜的硫化试验,在25℃、湿度75%(rh)的气氛的空气中,以浓度成为3ppm的方式,混合硫化氢(h2s)气体,并使ag合金膜在其中暴露1小时。

106.(inge浓集部的有无、inge浓集部的厚度、inge浓集部的氧化状态)

107.从所成膜的ag合金膜的表面至基板,使用x射线光分子分光法(xps)进行分析,计算出inge浓集部的有无、inge浓集部的厚度。具体而言,首先根据挖掘100nm的ag的时间(扫描次数)计算出蚀刻速率(nm/扫描)。接着,确认挖掘100nm的一半即50nm的扫描次数下的in及ge的峰位置的峰强度(计数/秒)。然后,将得到这些峰强度的1.2倍以上的in及ge的峰强度的扫描次数为止的厚度视为浓集有in和ge的inge浓集部,该厚度通过前述的扫描次数

×

蚀刻速率进行计算。并且,根据xps的深度分析的各检测峰的位置确认了inge浓集部的氧化状态。

108.在现实中,在成膜并通过xps进行分析之前,由于大气输送或大气热处理等而in和ge氧化并成为in2o3和geo2,因此可以通过in2o3及geo2的峰强度的变化来判断有无inge浓集部。将inge浓集的有无、inge浓集部的厚度示于表1。并且,将inge浓集部的氧化状态作为xps的深度分析的峰图示于图1(in)及图2(ge)。各个检测峰位置如下所述。

109.in2o3:444.3ev

110.in:443.9ev

111.geo2:32.5ev

112.ge:29.3ev

113.(表面粗糙度ra)

114.使用原子间力显微镜(afm:seiko instruments inc.制spi3800n)对各个ag合金

膜的表面扫描1μm见方的表面,计算出表面粗糙度ra。将该测定结果示于表2中。

115.(反射率)

116.使用分光光度计(hitachi high-tech corporation.制u-4100)对各个ag合金膜的表面测定了450nm的反射率。将该测定结果示于表2中。

117.(蚀刻特性评价)

118.在玻璃基板上成膜的厚度100nm的ag合金膜上,通过光刻法形成了配线图案(配线膜)。

119.具体而言,在所成膜的ag合金膜上,通过旋转涂布机涂布光致抗蚀剂(tokyo ohka kogyo co.,ltd.制ofpr-8600),在110℃进行预烘烤之后曝光,然后通过显影液(tokyo ohkakogyo co.,ltd.制nmd-w)对图案进行显影,在150℃进行了后烘烤。由此,在ag合金膜上形成了宽度100μm、间隔100μm的梳形配线图案。

120.并且对上述的ag合金膜进行了湿式蚀刻。作为蚀刻液,使用kanto kagaku.制sea-2,在液温40℃、浸渍时间30秒的条件下,进行了蚀刻。

121.关于如上得到的配线膜,为了观察配线截面而劈开基板,并利用sem(扫描型电子显微镜)观察了该截面。并且,作为ag合金膜的过蚀刻量,测定了通过sem观察到的与玻璃基板的表面平行的方向上的ag合金膜端部与光致抗蚀剂的最前端部之间的距离。将评价结果示于表2。

122.[表1]

[0123]

[0124]

[表2]

[0125][0126]

根据表1、2的结果可知,形成inge浓集部的本发明例1-16与未形成inge浓集部的比较例1-3相比,热处理前及热处理后的表面粗糙度ra的值较低。

[0127]

本发明例1-16中确认到热处理后的反射率相对于热处理前的反射率小幅降低。由此,本发明例1-16中确认到即使经过高温环境,反射率也不会大幅降低且耐热性优异。另一方面,比较例1-3中,热处理后的反射率相对于热处理前的反射率大幅降低且耐热性不充分。

[0128]

除此以外,从本发明例2和比较例1确认到,通过包含in及ge这两者并将成膜功率密度设为5.0w/cm2以下,在ag合金膜产生了inge浓集部。

[0129]

确认到成膜功率密度越大,热处理前的inge浓集部的厚度越薄。并且,得知ge的浓度越高,inge浓集部的厚度也越厚。

[0130]

关于热处理前的反射率,得知若in、ge的浓度增加,则反射率降低。并且,也得知inge浓集层的厚度对反射率几乎不产生影响。

[0131]

关于热处理后的反射率,得知若in、ge的浓度增加,则与热处理前相比能够抑制反射率的降低。

[0132]

关于硫化试验后的反射率,确认到若in的浓度增加,则耐硫化性提高从而反射率

得到提高。

[0133]

在pd的含量为40质量ppm以下、pt的含量为20质量ppm以下、au的含量为20质量ppm以下、rh的含量为10质量ppm以下且pd、pt、au和rh的合计含量为50质量ppm以下的本发明例1-11中,可以将蚀刻速率控制得较低。

[0134]

与上述的本发明例1-16及比较例1-3不同地,进行不包含in的ag合金膜的成膜,对硫化试验后的反射率进行调查,结果反射率大幅降低(79.8),因此确认到in会提高耐硫化性。

[0135]

产业上的可利用性

[0136]

根据本发明,能够提供一种耐热性优异的ag合金膜及用于进行该ag合金膜的成膜的ag合金溅射靶。本发明的ag合金膜例如适合作为在有机el元件中与有机层接触而形成的反射电极膜。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。