1.本实用新型属于汽车零件技术领域,具体为一种离合器配合端盖压铸模具。

背景技术:

2.离合器配合端盖是离合器装配过程中的重要装配零件,由于其具有薄壁特征,因此在铸造时,时常因为压铸模具的仅设计动模与定模,在动模与定模之间设置与端盖匹配的端盖型腔,造成铸造时温度冷却不均匀出现破损或缩孔变形,且由于端盖厚度问题,造成脱模时顶出面多大而导致压铸出的端盖不良品率提高。

3.压铸件的质量盒生产效率在很大程度上和压铸模的结构有关,且与温度控制息息相关,需要提供一种能够方便脱模,又能够稳定降温的端盖压铸模具。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种离合器配合端盖压铸模具,通过增加滑模来减少脱模时的厚度,使得产品脱模时不易变形,同时在滑模上增加冷却管道使得,压铸冷却更为均匀,同时使用高压点冷进行冷却,对不容易降温部分进行降温,提高产品良品率。

5.本实用新型通过以下技术方案实现:

6.一种离合器配合端盖压铸模具,包括,

7.外模,所述外模包括外定模、外动模;

8.内模,所述内模包括内定模、内动模,所述内定模设置于外定模内,所述内动模设置于外动模内;

9.滑模,所述滑模设置于外动模上,所述滑模包括分设于内动模两侧的左滑模、右滑模,所述左滑模、右滑模设置于内定模、内动模之间且滑动设置于内动模上表面,所述内定模、内动模、左滑模以及右滑模内壁设置有与待成型离合器配合端盖相适应的内壁沟壑;

10.所述内动模上设有浇铸口、浇铸流道、余量槽,所述浇铸流道由浇铸口延伸至内壁沟壑,所述余量槽连通内壁沟壑且远离浇铸口设置;

11.所述外动模上设有用于将成品顶出的压板组件;

12.所述外模、内模以及滑模上均设有冷却组件。

13.进一步地,所述压板组件包括设置于外动模内的压板,所述压板上固定连接有顶杆a,所述顶杆a自由端插接于所述内动模的内壁沟壑底部,可通过压板带动顶杆a将成品从内动模顶出。

14.进一步地,所述顶杆a上端面与内定模内壁底面平齐。

15.进一步地,所述外动模左右两侧分别固定连接有液压缸,所述液压缸液压杆自由端固定连接于左滑模、右滑模外部。

16.进一步地,所述左滑模、右滑模分别固定连接有限位装置。

17.进一步地,所述冷却组件包括安装于内定模的冷却管道a、安装于内动模的冷却管

道b、安装于左滑模的冷却管道c、安装于右滑模的冷却管道d、安装于外动模由下至上插入内动模的高压点冷管组a以及安装于外定模由上至下插入内定模的高压点冷管组b。

18.进一步地,所述高压点冷管组a设置于压板上方,所述外动模内设有高度大于高压点冷管组a伸出外动模高度的限位块。

19.进一步地,所述外定模内安装有多根顶杆b,合模时,所述顶杆b下端分别抵住滑模上表面,位于顶杆b上部设有复位弹簧,所述复位弹簧上部抵住外定模,分模时,所述复位弹簧推动顶杆b往下运动。

20.本实用新型的有益效果是;

21.通过将模具内模上添加滑模,使得模具型腔部分厚度降低,在成品脱模时脱模厚度减小压不容易发生产品变形,同时通过设置内定模、内动模、滑模均进行冷却,使得成品冷却更为均匀,同时使用高压点冷管组a与高压点冷组b对成本不容易冷却的部位进行冷却,产品的冷却效果更好,不易发生气孔等问题。

附图说明

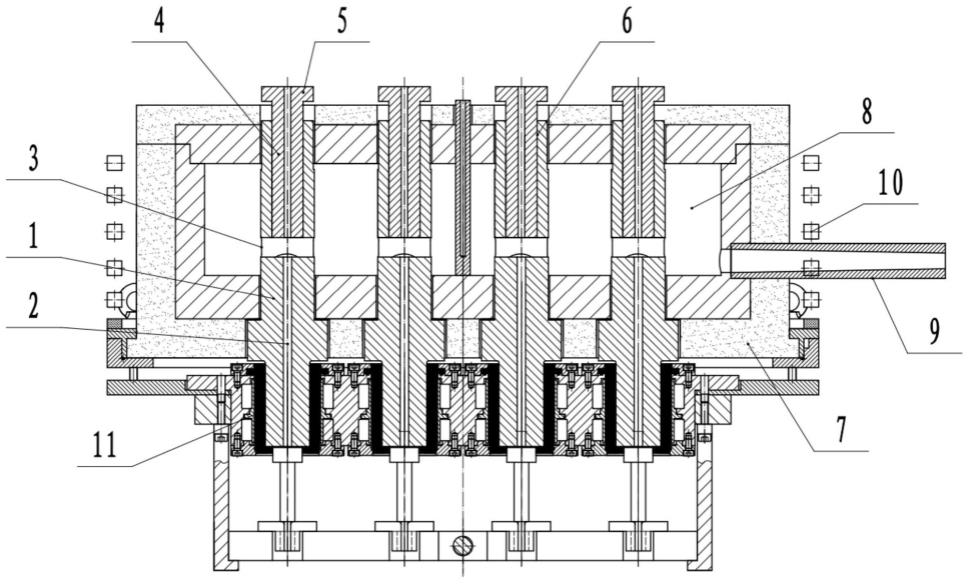

22.图1为本实用新型外部结构示意图。

23.图2为本实用新型内模与滑模结构示意图。

24.图3为内模与滑模爆炸图。

25.图4为外动模内部结构示意图。

26.图5为合模时内部结构示意图。

具体实施方式

27.下面结合附图对本发明进行详细的介绍。

28.如图1~5所示,本实用新型提供了一种离合器配合端盖压铸模具,包括,

29.外模10,所述外模10包括外定模101、外动模102;

30.内模20,所述内模20包括内定模201、内动模202,所述内定模201设置于外定模101内,所述内动模202设置于外动模102内;

31.滑模30,所述滑模30设置于外动模102上,所述滑模30包括分设于内动模202两侧的左滑模301、右滑模302,所述左滑模301、右滑模302设置于内定模201、内动模202之间且滑动设置于内动模202上表面,所述内定模201、内动模202、左滑模301以及右滑模302内壁设置有与待成型离合器配合端盖相适应的内壁沟壑;

32.所述内动模202上设有浇铸口2021、浇铸流道2022、余量槽2023,所述浇铸流道2022由浇铸口2021延伸至内壁沟壑,所述余量槽2023连通内壁沟壑且远离浇铸口2021设置;

33.所述外动模102上设有用于将成品顶出的压板组件40;

34.所述外模10、内模20以及滑模30上均设有冷却组件。

35.具体来说,本专利通过在内模20上添加滑模30,降低了内定模201、内动模202的厚度,使得成品在脱模时与内定模201、内动模202的粘接面减小,不易在脱模时发生变形,同时在滑模30上也设置冷却组件,可以使得成品冷却效果更好,提高良品率。

36.进一步地,所述压板组件40包括设置于外动模102内的压板401,所述压板401上固

定连接有顶杆a4011,所述顶杆a4011自由端插接于所述内动模202的内壁沟壑底部,可通过压板401带动顶杆a4011将成品从内动模202顶出。

37.进一步的,为了保证顶杆a4011不会对成品造成损坏,所述顶杆a4011上端面与内定模201内壁底面平齐。

38.进一步地,为了方便拉动左滑模301、右滑模302,进行合模脱模,所述外动模102左右两侧分别固定连接有液压缸1022,所述液压缸1022液压杆自由端固定连接于左滑模301、右滑模302外部。

39.进一步的,为了更好的控制液压缸1022的伸缩长度,所述左滑模301、右滑模302分别固定连接有限位装置1023,限位装置1023通常设置为行程开关,有合模停止位与开模停止位,为常规技术手段,此处不进行详述。

40.进一步的,所述冷却组件包括安装于内定模201的冷却管道a2011、安装于内动模202的冷却管道b2024、安装于左滑模301的冷却管道c3011、安装于右滑模302的冷却管道d3021、安装于外动模102由下至上插入内动模202的高压点冷管组a1021以及安装于外定模101由上至下插入内定模201下表面的高压点冷管组b1011,通过设置冷却管道a2011、冷却管道b2024、冷却管道c3011、冷却管道d3021以及高压点冷管组a1021、高压点冷管组b1011可以实现成品及模具的快速冷却,提高工作效率和模具使用寿命。

41.进一步的,为了避免压板组件40顶出成品时挤压高压点冷管组a1021,所述高压点冷管组a1021设置于压板401上方,所述外动模102内设有高度大于高压点冷管组a1021伸出外动模102高度的限位块1024。

42.进一步地,所述外定模101内安装有多根顶杆b1012,合模时,所述顶杆b1012下端分别抵住滑模30上表面,位于顶杆b1012上部设有复位弹簧1013,所述复位弹簧1013上部抵住外定模101,分模时,所述复位弹簧1013推动顶杆b1012往下运动,通过设置复位弹簧1013可以更为方便的进行开模。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。