经优化以提高在酸-氯化物介质中从矿石和/或精矿溶解金属的固-液-固湿法冶金方法

发明领域

1.本发明涉及采矿工业。特别地,本发明涉及固-液-固湿法冶金工序,其经优化并独立于氧化还原电势,以提高所关注的金属从矿石和精矿溶解。

背景技术:

2.使用湿法冶金方法从矿石和/或精矿溶解金属例如铜、锌、镍、钼、钴和铅仍然是采矿工业中的重要挑战。除其它原因外,这是因为从矿石和/或精矿溶解所关注的不同金属的浸出工序必须面对多个技术问题,其调和是复杂的。

3.例如,期望具有全部在最短的可能时间内使用尽可能少的能量、试剂和其它材料但仍提高感兴趣所关注的金属的溶解百分比的浸出工序。在这种背景下,挑战在于以下事实:这些目的中许多彼此矛盾,所以有必要确认允许使浸出工序尽可能高效的优化平衡。例如,为了提高所关注的金属的溶解百分比,通常需要较长的反应时间和/或使用较多的试剂和/或能量。因此,为了加速浸出工序,将有必要使用较多试剂和/或能量,这将提高工序的成本,使它不那么高效。

4.类似地,已描矿石述越细小,即矿石的粒度测定越小,所关注的金属的溶解预期越高。然而,这需要几个破碎过程,意味着使用大量的能量,所以期望具有优化这样过程的浸出工序并使浸出工序在更粗的粒度测定下正常工作。

5.关于铜,有必要考虑到挑战尤其与从黄铜矿形式的矿物溶解这种金属有关。在一方面,并且公知的是黄铜矿是高度难熔矿物,所以一些浸出剂不会允许其容易溶解。在另一方面,挑战已经变得尤其相关,因为黄铜矿矿石代表目前可获得的最大铜来源之一。

6.在这种背景下,虽然已开发了一系列浸出工序以在增加矿物和/或精矿中含有金属的溶解百分比方面改进矿物和/或精矿的溶解,但是这样的技术没有设法充分优化试剂、试剂浓度、温度、时间、能量使用等之间的关系。

7.例如,文件wo/2019/193403描述在盐过饱和的条件下使用固-固相互作用的自催化化学还原工序,通过风化现象从含有铜金属的原生矿石或黄铜矿精矿溶解铜金属。这个工序包含2个阶段,称作“还原活化阶段”和“干式自催化还原转化阶段”或风化阶段,其必须重复4至10个循环以获得在75%和80%之间的铜溶解百分比。

8.在另一方面,文件wo 2020/099912描述使用固-液-固相互作用的湿法冶金方法,经优化从而在20和35℃之间的温度范围,将铜从矿物和/或原生和/或次生硫矿物的精矿溶解至小于1/2英寸(12.7mm)的粒度测定,从而在不依赖氧化还原电势的条件下产生可溶性氯化铜物质的选择性转化和沉淀,从而实现至多80%的铜溶解。

9.同样,文件cl no.1345-2010描述这样的工序,用于浸出具有平均粒度测定为10.5mm的原生铜矿(主要是黄铜矿)以实现铜硫化物的溶解,在150和250天之间的时间段内,存在环境温度的情况,并依赖于在500和600mv之间的氧化还原电势。从这个工序,能够从矿物获得50%的总铜提取,其具有平均10.5mm的粒度测定。

10.在另一方面,专利申请cl no.1188-2016公开工序以减少浸出时间,其中使用氯化钙来处理颗粒尺寸小于12mm的原生和次生铜硫化物矿物。工序以四个阶段进行,其中第一阶段由在造块过程中加入再循环的溶液构成,第二阶段其中在固化阶段中30℃和60℃之间的温度下向原生硫化物矿石和/或溶液添加热,第三阶段其中在堆浸(heap leach)阶段中在30℃和60℃之间的温度下向矿石或溶液施加热,和第四阶段其中用萃余液溶液冲洗所述堆。在这个工序中,获得46%的总铜溶解。

11.最后,文件cl no.1777-2017描述湿法冶金工序来从具有颗粒尺寸在2.5和5cm之间的难熔矿物提取碱金属和贵金属。工序包括使用含有固体氰化钠、石灰和氯化钠的溶液的造块阶段、静置阶段和冲洗阶段。这个工序在20和40天之间使所关注的金属溶解至多70%。虽然这个工序允许从具有粒径在2.5和5cm之间的难熔矿物提取碱金属和贵金属,但是它使用氰化钠,其对环境非常有毒并与通过酸溶解铜物质的传统工序和它随后的铜阴极的生产不相容。

12.因此,即使存在几种公开不同湿法冶金浸出条件和工序以改进从矿石和/或精矿溶解所关注的金属例如铜的技术,目前没有简单、环境友好和使用最少的优化数量试剂并能够优化从矿石和/或精矿,尤其是在具有颗粒尺寸大于1/2的矿石的情况下铜溶解超过80%的单个工序。

13.出于这个原因,对于采矿工业而言具有新的工序是非常重要的,该新的工序允许从矿石和/或精矿溶解所关注的金属的有效的工业优化。

14.参考文献

15.wo/2019/193403.从含有铜金属的矿石和/或黄铜矿精矿溶解原生成矿铜金属的工序。nova mineralis s.a.2018.

16.wo 2020/099912.溶解矿石和铜精矿的固-液-固方法,其独立于氧化还原电势并具有低的水和酸消耗。nova mineralis s.a.2018.

17.cl1345-2010.浸出原生cu矿石以实现铜硫化物溶解的工序,包括使黄铜矿矿石经历使用h2so4和nacl的固化阶段,然后使它经历第二静置阶段长于30天的时间并通过用水溶液冲洗将其浸出。nacional del cobre de chile.2010.

18.cl1188-2016.在30℃和60℃之间固化的造块过程中使用氯化钙和再循环的溶液浸出铜的工序。在30℃和60℃之间的温度下堆浸并在30℃和60℃之间的温度下堆浸过程之后用萃余液溶液冲洗所述堆。antofagasta minerals s.a.2016.

19.cl1777-2017.通过预处理提取碱金属和贵金属的方法从而导致难熔脉石或hypexgoldest的溶解,其包括加入水以形成水分为5-8%的小球和其中难熔材料转化成可溶性盐的静置阶段。exponenciales en minerales spa 2017.

20.发明简要描述

21.本发明涉及优化的固-液-固湿法冶金工序,其独立于氧化还原电势,以提高从矿石和/或精矿溶解金属。

22.本发明由固-液-固湿法冶金工序组成,其包括以下阶段:

23.a)初始阶段,称作“活化”,其包括固化和造块过程,其可通过以下进行:

24.a.1)对于原生和/或次生铜硫化物矿石在室温下以10kg/t和60kg/t之间的比率添

加氯化钠,以10kg/t和30kg/t之间的比率添加硫酸和以60kg/t和100kg/t之间的比率添加水或氯化的酸溶液,并达到在6%和12%之间的最终水分;或

25.a.2)对于铜精矿在室温下以100kg/t和250kg/t之间的比率添加氯化钠,以10kg/t和30kg/t之间的比率添加硫酸和以60kg/t和120kg/t之间的比率添加水或酸性氯化溶液,并达到在8%和15%之间的最终水分。

26.b)第二阶段,称作“干式自催化转化”,其包括在40℃和60℃之间的温度下氯化物盐的干燥和过饱和过程,每个循环中持续在30和90天之间的时间段。

27.c)第三阶段,称作“洗涤与再润湿”,其包括用酸性氯化溶液或工业萃余液冲洗,使用至少5l/h/m2的冲洗速率和0.1和5之间的ph。

28.其中以交替的有意且重复的方式重复自催化干式转化的阶段b)和洗涤与再润湿的阶段c)3至8个循环。

29.优选使用具有粒度测定小于40mm、甚至更优选小于25mm的矿物进行本发明的阶段a)。

30.将以上提到的矿物与氯化物-酸溶液混合,所述溶液优选用水和/或工业萃余液溶液制备,在两种情况下具有或没有氯离子含量。更优选地,在活化的阶段a)中使用的酸性氯化物溶液由海水或具有高氯离子含量的其它水制备。甚至更优选地,在阶段a.1)中,将矿物与包含80kg/t比率的海水、20kg/t比率的硫酸和30kg/t比率的氯化钠盐的氯化物-酸溶液混合,因此达到10%的最终水分含量。因此,可根据工业需要在不影响发明专利保护范围的情况下设计这个阶段。

31.在发明的优选模式中,通过以下完成阶段b)的干燥和过饱和过程:注入冷的或热的潮湿空气(具有空气与水蒸气的混合物)通过工业浸出堆的下层,以在干燥循环期间以受控的方式增强和加速干燥。优选地,在50℃的温度下进行阶段b),每个循环持续45天。

32.在这个工序中使用的浸出堆可为永久的或动态的(开-关),具有用于这种积累并根据每个设备的处理能力的常规尺寸。因此,可根据工业需要在不影响发明专利保护范围的情况下改变这个阶段的大小。

33.在本发明的一种方式中,对于铜精矿,在固/液比在1:5和1:10之间的情况下在搅拌反应器中进行阶段c),并以允许达到不大于15%的最终水分的过滤结束。

34.在本发明的优选模式中,在阶段c)中使用在80和200gpl之间的氯离子浓度的氯-酸萃余液溶液。更优选地,在25℃和60℃之间的温度下用酸性氯化萃余液溶液进行阶段c)。因此,可根据工业标准在不影响发明专利保护范围的情况下改变这个阶段的大小。

35.另外,本发明的工序包括以交替的有意且重复的方式重复自催化干式转化的阶段b)和洗涤与再润湿的阶段c)3至8个循环。

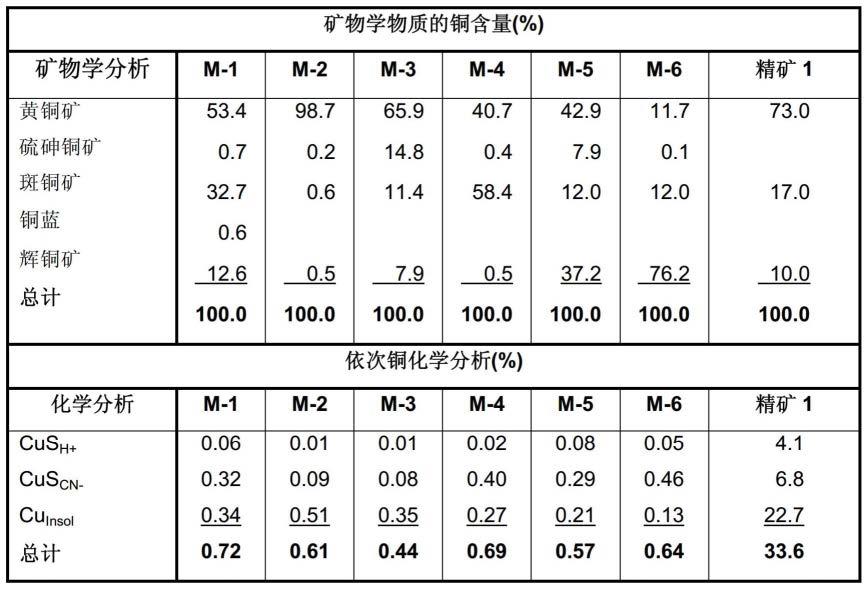

36.最后,描述的固-液-固湿法冶金工序允许溶解所关注的金属,其可选自包括铜、锌、镍、钼、钴和铅的组。优选地,本发明允许从具有砷含量的硫化物矿石和/或含砷硫化物矿石的精矿溶解金属,其通常被认为是“难处理的”以溶解。甚至更优选地,本发明允许从含有黄铜矿、硫砷铜矿、斑铜矿、铜蓝、辉铜矿和砷黝铜矿的矿石和/或铜精矿溶解所关注的金属。

37.附图简要描述

38.如附图说明,本发明的以上和其它目的、特征和优点将从以下对本发明优选形式

的更具体描述显而易见。

39.图1显示列出了7个样品的化学和矿物学分析的表格,其中包括6个原生和次生硫化物矿物样品,和1个铜精矿样品。矿物学分析包括通过tescan电子显微镜法测定所含有的铜物质例如黄铜矿、硫砷铜矿、斑铜矿、铜蓝和辉铜矿的含量,连同通过xrf鉴定含有的铜。化学分析包括可溶于酸的铜(cus

h

)、可溶于氰化物的铜(cus

cn-)和不溶的铜(cu

insol

)的依次分析测定。读数使用原子吸收光谱法产生,且对于精矿使用容量分析。

40.图2显示代表在固-液-固湿法冶金工序的开发期间,在存在两个不同温度(在20℃和40℃下)的情况下,根据矿物样品(m-1)的不同粒度测定1/4"、1/2"、3/4"、1"和1 1/2"的铜提取百分比的图。

41.图3显示代表作为固-液-固湿法冶金工序的持续时间的函数的铜提取百分比的图。在每个循环中在存在三种干燥条件(注入干空气,注入湿空气和不注入任何空气)的情况下,使用矿物样品(m-1)进行该工序。使用总计七个循环,在35℃的恒定温度下和每个循环之间30天的静置时间来进行该工序。

42.图4显示在存在不同温度(20℃、30℃、40℃、50℃和60℃)的情况下显示作为固-液-固湿法冶金方法的持续时间的函数的铜提取百分比的图。使用m-1矿物样品进行该工序。使用总计五个循环和每个循环之间45天的静置时间来进行该过程。

43.图5显示在存在不同温度(20℃、35℃和50℃)的情况下对于原生和次生铜硫化物矿石而言代表作为固-液-固湿法冶金方法的持续时间的函数的铜提取百分比的五个图。分析的矿物的不同组成对应于图1中详述的那些。使用总计五个循环和每个循环之间45天的静置时间来进行每个进行的测试。

44.图6显示在存在不同温度(35℃、45℃和55℃)的情况下对于铜精矿矿石样品而言代表作为固-液-固湿法冶金工序的持续时间的函数的铜提取百分比的图。使用总计六个循环和每个循环之间30天的静置时间来进行测试。

45.发明详细描述

46.本发明涉及优化的固-液-固湿法冶金工序,其独立于氧化还原电势,用于提高从原生和/或次生来源的矿石和/或硫化物矿石精矿溶解金属。

47.本发明由固-液-固湿法冶金工序组成,其包括以下阶段:

48.a)初始阶段,称作“活化”,其包括固化和造块过程,其可通过以下进行:

49.a.1)对于原生和/或次生铜硫化物矿石在室温下以10kg/t和60kg/t之间的比率添加氯化钠,以10kg/t和30kg/t之间的比率添加硫酸和以60kg/t和100kg/t之间的比率添加水或氯化的酸溶液,并达到在6%和12%之间的最终水分;或

50.a.2)对于铜精矿在室温下以100kg/t和250kg/t之间的比率添加氯化钠,以10kg/t和30kg/t之间的比率添加硫酸和以60kg/t和120kg/t之间的比率添加水或酸性氯化溶液,并达到在8%和15%之间的最终水分。

51.b)第二阶段,称作“干式自催化转化”,其包括在40℃和60℃之间的温度下氯化物盐的干燥和过饱和过程,每个循环持续30和90天之间的时间段。

52.c)第三阶段,称作“洗涤与再润湿”,其包括用酸性氯化溶液或工业萃余液冲洗,使用至少5l/h/m2的冲洗速率和0.1和5之间的ph。

53.其中以交替且反复的方式重复自催化干式转化的阶段b)和洗涤与再润湿的阶段

c)3至8个循环。

54.为了进行该工序,本发明包括a)优选使用具有粒度测定小于40mm、理想地小于25mm的矿石进行的活化阶段,可将矿石加入均化设备中,例如在造块桶中或在传送带上,在两种情况下,添加试剂并与酸-氯化物溶液混合,这允许经历该过程的矿物固化和最终造块。

55.因此,将矿石和试剂与酸-氯化物溶液混合,所述溶液优选用水和/或工业萃余液溶液制备,在两种情况下具有或没有氯离子含量。更优选地,在活化的步骤a)中使用的酸-氯化物溶液可由海水或具有高氯离子含量的其它水制备。甚至更优选地,在阶段a.1)中,将矿物与包含80kg/t比率的海水、20kg/t比率的硫酸和30kg/t比率的氯化钠盐的氯化物-酸溶液混合,因此达到10%的最终水分含量。因此,可根据工业标准在不影响发明专利保护范围的情况下改变这个阶段的大小。

56.以这种方式,本发明提供关于现有技术已知的巨大优势,其中之一涉及矿物粒度测定和在该工序期间使用的试剂的浓度。

57.关于粒度测定,这个工序的优点在于它允许以小于40mm的粒度测定有效地加工矿物。确实,现有技术已知的是当降低待加工的矿物粒度测定时金属溶解提高。其原因在于其提高比表面积并改进颗粒内部溶液移动的可到达性。即呈反比例关系。因此,显然通过提高经历浸出过程的矿物的粒度测定,所关注的矿物学物质的溶解降低。与此相反,当应用本发明中描述的工序时,所关注的矿物学物质的溶解保持高,甚至当应用于具有较高粒度测定例如40mm的矿物时。这个令人惊讶的效果是因为优化了工序的工作条件,从而允许甚至在较粗的粒度测定下(如已经提到的40mm的情况)仍获得大于75%的溶解百分比。

58.另外,关于本发明中使用的试剂的浓度,虽然它们是已知的,但是这个工序提供的优点在于使用试剂的最小的优化浓度,即氯化钠、硫酸和氯化物酸溶液的低比率,尽管这样,实现了大于90%的所关注的金属的溶解百分比。因此,本发明的工序允许减少用于其执行的必要资源,这料想到令人惊讶的优化。

59.继续该工序,一旦已将矿物和/或精矿弄湿和造块,就将它们输送到浸出堆,以完成固化过程并开始自催化干式转化的阶段b)。

60.在本发明的优选模式中,自催化干式转化的阶段b)包括注入冷的或热的潮湿空气(具有空气与水蒸气的混合物)通过工业浸出堆的基部,以在干燥循环期间以受控的方式增强和加速干燥。优选地,使用空气和水蒸气的混合物完成潮湿空气的注入,其可使用鼓风机和穿孔波纹管系统来施加,所述系统放置在距堆基部不同距离处,以产生与冲洗溶液的流动相反的充气流。空气注入的流动必须以干燥不会突然发生的方式进行。甚至更优选地,在整个干燥循环期间,通过施加不超过0.05nm3/h*t的潮湿气流,在矿床中以缓慢和受控的方式进行空气注入流动,以促进和加剧盐风化(haloclastia)和隐风化(criptoeflorescencia)现象。

61.在自催化干式转化的阶段b),在40℃和60℃之间的温度下进行氯化物盐与矿石的干燥和过饱和,每个循环持续30至90天的时间。甚至更优选地,在50℃的温度下进行阶段b)并且每个循环持续45天的时间段。在这个工序中使用的浸出堆可为永久的或动态的(开-关),具有用于这种料堆并根据每个设备的处理能力的常规尺寸。因此,可根据工业需要在不影响发明专利保护范围的情况下改变这个阶段的大小。

62.在这点,值得注意的是研究人员已确定潮湿空气的注入产生令人惊讶的效果,因为它允许促进和加剧在矿物内部发生的光分解和隐风化现象。以这种方式,通过支持光分解和隐风化现象,以缓慢且受控的方式,在40℃和60℃之间的温度下,增强矿物的内部破裂,这允许提高矿物暴露表面的面积,而不需要使用较细小的粒度测定。因此,浸出工序比现有技术中描述的简单得多且高效得多。

63.随后,并继续该工序,一旦干燥时间段完成,我们进行洗涤与再润湿的阶段c),其中用强烈的冲洗且采用与堆积的矿物的粒度测定和浸出堆的高度一致的比率除去所有溶解的铜。

64.优选地,用浓度在80和200gpl之间的氯离子的酸-氯化萃余液溶液进行洗涤与再润湿的阶段c)。更优选地,在25℃和60℃之间的温度下用酸性氯化萃余液溶液进行阶段c)。以这种方式,避免来自系统的热损失,并且能够保持用于下一个循环开始的热条件,所述循环以新的自催化干式转化阶段b)开始,之后是新的洗涤与再润湿阶段c)。因此,可根据工业标准在不影响发明专利保护范围的情况下设计这个阶段。

65.在作为替代的方式中,考虑到存在大量的铜,以固/液比在1:5和1:10之间在搅拌反应器中进行铜精矿的洗涤与再润湿阶段c)。必须使用压滤机或类似的设备进行洗涤之后所需要的固/液分离,其留下水分不大于15%的滤液残余。因此,优化新的静置循环的开始。

66.另外,工序包括以交替的有意且重复的方式重复自催化干式转化的阶段b)和洗涤与再润湿的阶段c)3至8个循环。因此,可根据工业标准在不影响发明专利保护范围的情况下设计这个阶段。

67.虽然已知通过重复浸出阶段,能够提高溶解所关注的金属,但是实现进行这个工序的最佳条件不是明显的,更不用说使用相同的工序处理不同类型的矿物学物质。从这个意义上,调节工作参数起到重要的作用,因为这个阶段必须考虑矿物学物质的类型、洗涤的时间和条件、最终水分百分比等。

68.由此,研究人员能够证实:在之前描述的条件下以交替的有意且重复的方式重复自催化干式转化阶段b)和洗涤与再润湿阶段c)3至8个循环允许对于原生和/或次生硫化物矿石或其精矿而言提高溶解所关注的金属大于80%。

69.最后,固-液-固湿法冶金工序允许溶解所关注的金属,其可选自包括铜、锌、镍、钼、钴和铅的组。优选地,本发明允许从含砷硫化物矿石和/或含砷硫化物矿石的精矿溶解金属,其通常被认为是“难处理的”以溶解。甚至更优选地,本发明允许从含有黄铜矿、硫砷铜矿、斑铜矿、铜蓝、辉铜矿和砷黝铜矿的铜矿石和/或精矿溶解金属。

70.将通过以下实施例更好的理解本发明,以下实施例仅是说明性的且没有限制本发明的范围。对本领域的专家来说,对描述形式的若干改变和修改将是明显的,并且可在不背离本发明的精神和所附权利要求的保护范围的情况下进行这样的改变。

实施例

71.实施例1:原生和次生来源的铜硫化物矿石和精矿的化学和矿物学分析。

72.为了优化所关注的金属从原生和次生来源的矿物和/或铜硫化物矿石精矿溶解,首先分析六个矿石样品和一个精矿样品的组成,如在图1中显示。

73.为了进行这些矿物学分析,使用tescan电子显微镜法,连同通过xrf鉴定所含有的

铜。考虑用硫酸、氢化物和三酸侵蚀的依次化学分析,用于依次测定可溶于酸的铜、可溶于氰化物的铜和不溶的铜。读数使用原子吸收光谱法产生,并在精矿的情况下主要使用容量分析法。

74.根据结果,观察到矿物样品m-2中含有的铜以黄铜矿形式为98.7%,将这个样品作为本发明中分析的样品中最难处理的。在另一方面,m-6样品对应于最弱的一个,因为仅11.7%的铜以黄铜矿形式存在,并因此它显示从该矿物提取铜的困难最小。同样,确认了对于精矿而言,73%的铜为黄铜矿形式和17%为斑铜矿形式。

75.实施例2:在固-液-固湿法冶金工序期间粒度测定和温度的影响。

76.为了确定矿石的粒度测定和温度的影响以优化固-液-固湿法冶金工序,使用在图1中分析的m-1矿石的五个样品进行五个微柱浸出测试。m-1矿石样品中每个代表矿石的不同最大尺寸,其为1/4"、1/2"、3/4"、1"和1 1/2"。

77.在30cm高和直径5"的柱中进行所有测试,考虑了包含海水、20kg/t比率的硫酸和30kg/t比率的氯化钠盐和最终水分为10%的酸性氯化溶液。使用7个循环进行每个测试,其中每个循环对应于自催化干式转化的阶段b)和使用浓度为120gpl氯离子的酸-氯化物萃余液溶液洗涤与再润湿的阶段c),在每个循环之间留出30天的静置时间。

78.为了分析温度的影响,在两个不同的温度下进行每个以上提到的测试,一个在20℃下和另一个在40℃下,如在图2中显示。

79.另外,推荐为了确定合适的粒度测定来开发该方法,进行经济评价,其考虑了减小矿石尺寸的边际操作和投资成本相对由这样的尺寸减小产生的增加的铜提取的边际效益。这种平衡还必须考虑达到优化所需的开-关漂洗循环数和达到该目的所需的时间,这意味着具有与在另外的开-关漂洗循环期间保持矿石堆积所必要的时间一致的尺寸的浸出垫。

80.从获得的结果,确定了开发的工序允许铜在所有测试的粒度测定中溶解,达到在60%和85%之间的铜溶解百分比。

81.因此,研究人员确定测试的条件允许铜从具有不同粒度测定的矿石溶解。

82.实施例3:在固-液-固湿法冶金方法期间使用空气和水蒸气受控干燥的影响。

83.为了确定受控干燥的影响以优化固-液-固湿法冶金方法,使用矿床受控干燥的不同技术进行测试,如在图3中显示。

84.然后,在60天的时间期间进行自催化干式转化的阶段b),其中评价在40℃的温度下三种不同的施热条件。分析的条件是:注入干燥的热空气,注入潮湿空气(即热空气与水蒸气)和直接施加热而没有任何空气流(即通过具有加热毯的夹套浸出柱)。

85.随后,用浓度在120gpl之间氯离子的酸性氯化萃余液溶液进行冲洗洗涤与再润湿的阶段c),在每个循环之间留出30天的静置时间。

86.最后,在七个循环期间以交替的有意且重复的方式重复自催化干式转化的阶段b)和洗涤与再润湿的阶段c),其中对于每个循环而言静置时间为30天。

87.从获得的结果,确定了注入干燥空气通过过快地达到绝对干燥对溶解所关注的金属产生有害的影响,如在图3中显示,结果使反应停止。在另一方面,通过注入潮湿空气至矿床中,能够保持所关注的反应活性直至在每个循环中使用所有可用试剂,因此在较少的循环中实现非常接近90%的所关注金属的溶解。

88.这些结果显示优化方法的工作条件对于实现待提取金属的较好溶解百分比是重

要的。

89.实施例4:在固-液-固湿法冶金工序期间干式自催化转化阶段中温度的影响。

90.为了确定阶段b)受控的干式自催化转化期间温度的影响以优化固-液-固湿法冶金方法,进行测试,其中使用不同的温度即分别20℃、30℃、40℃、50℃和60℃,如在图4中显示。

91.为了进行这个分析,使用来自m-1样品的矿物在微柱上进行5次浸出测试。

92.在固-液-固湿法冶金工序中,使用含有海水、20kg/t比率的硫酸和30kg/t比率的氯化钠盐和10%的最终水分的酸-氯化物溶液进行活化的步骤b)。

93.然后,进行自催化干式转化的阶段b),其中评价20℃、30℃、40℃、50℃和60℃的不同温度。

94.随后,使用浓度在120gpl之间氯离子的酸性-氯化萃余液溶液进行洗涤与再润湿的阶段c)。

95.最后,在七个循环期间以交替的有意且重复的方式重复自催化干式转化的阶段b)和洗涤与再润湿的阶段c),其中对于每个循环而言静置时间为45天。

96.如可在图4中看出的,在自催化干式转化的阶段b)期间施加温度的影响在金属的溶解期间产生令人惊讶的差异。例如,当在第一循环中对比时,在20℃的温度下铜溶解百分比为45%;相比之下,在50℃至60℃的温度下其为80%。另外,可看出通过进行2至5次循环,能够提高这一溶解百分比至90%。更确切地,通过施加在20℃和40℃之间的温度,仅能够在第五次循环中实现85%的溶解百分比。循环次数的降低意味着较低的总工作时间和设备所需面积降低,这构成相当大的经济节约。同样,较低循环次数由于涉及方法的简化还使工业设备的工作方便。

97.因此,基于获得的结果,确认了在自催化干式转化的阶段b)期间优化温度为50℃,因为它允许提高铜溶解至90%,而不需要大于3个洗涤/再润湿循环来实现这个目的。

98.实施例5:在固-液-固湿法冶金方法期间温度对不同矿物学组成的影响。

99.为了确定温度对不同矿物学组成的影响以优化固-液-固湿法冶金方法,对于分析的其它矿物组成中每个评价三个不同的温度即20℃、35℃和50℃,如在图5中显示。

100.分析的不同矿物组成对应于原生和次生铜硫化物的不同物质,从最难处理的(黄铜矿)至最弱的(辉铜矿),如在图1中显示。

101.在固-液-固湿法冶金工序中,使用含有海水、20kg/t比率的硫酸和30kg/t比率的氯化钠盐和最终水分为10%的酸-氯化物溶液进行活化阶段(a)。

102.然后,进行循环,其中在存在三个不同温度即20℃、35℃和50℃的情况下评价自催化干式转化的阶段b)。

103.然后,在室温下用浓度在120gpl之间氯离子的酸-氯化物萃余液溶液进行洗涤与再润湿的阶段c),在每个循环之间留出45天的静置时间。

104.最后,在五个循环期间以交替的有意且重复的方式重复自催化干式转化的阶段b)和洗涤与再润湿的阶段c),其中对于每个循环而言静置时间为45天。

105.基于获得的结果,可看出在干式自催化转化的阶段b)期间的优化温度是50℃,允许来自不同矿物样品的铜溶解提高,其中铜可为具有98.7%的其最难处理的形式(黄铜矿)(m-2)或具有仅11.7%的黄铜矿形式的不太难处理的形式(辉铜矿)(m-6),并且实现在75%

和98%之间的较快铜溶解百分比,这取决于所处理的矿物物质。

106.因此,优化固-液-固湿法冶金方法的工作参数使得能够实现在75%和98%之间的铜溶解,而与涉及的矿物学物质的类型无关。

107.这个工序的优化代表优于现有技术中描述的显著优点,因为其它技术仅能够使处于其最难处理的形式的铜溶解70%。在另一方面,这种简单的优化工序允许铜溶解75%以上,而与待处理矿物的矿物学组成无关。

108.实施例6:在固-液-固湿法冶金方法期间温度对铜精矿的影响。

109.为了确定温度对铜精矿的影响以优化固-液-固湿法冶金方法,使用铜精矿样品评价三种不同的温度35℃、45℃和55℃,如在图6中显示。

110.在固-液-固湿法冶金工序期间,使用含有120kg/t比率的海水、30kg/t比率的硫酸和200kg/t比率的氯化钠盐和最终水分为15%的酸-氯化物溶液进行活化的阶段a)。

111.然后,进行循环,其中在存在三个不同温度35℃、45℃和55℃的情况下评价自催化干式转化的阶段b)。

112.随后,在使用固:液比为1:5的搅拌浸出槽中用浓度为180gpl氯离子的氯化物-酸萃余液溶液进行洗涤与再润湿的阶段c)1小时的时间。然后过滤矿浆至最终水分含量为15%。

113.最后,在六个循环期间以交替的有意且重复的方式重复自催化干式转化的阶段b)和洗涤与再润湿的阶段c),其中对于每个循环而言静置时间为30天。

114.在5个冲洗/静置循环之后实现的结果是对于所分析温度中每个而言的铜提取水平,如在图6中显示。

115.基于获得的结果,可看出在45℃和55℃之间的温度下铜精矿需要4次和6次之间的循环以达到75%和98%之间的溶解,而与它们的矿物学属性无关。因此,并且考虑到在45℃和55℃之间的温度存在下铜的溶解没有明显差异,确定优化温度是50℃以保持与用于所有硫化物矿物的那些相同的工作条件。

116.这证明了本发明的固-液-固湿法冶金方法的巨大优点,因为它允许使用相同的工作参数处理矿石和精矿以实现大于75%的铜溶解。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。