1.本发明涉及铝合金技术领域,具体而言,涉及一种免热处理高导热压铸铝合金、其制备方法和应用。

背景技术:

2.5g网络具有超高的速率、超大的容量、超低的延时等特性,应用前景十分广阔。由于5g无线通信选择了更高频段的电磁波传播,降低了电磁波对固体的穿透能力,导致无线通迅基站密度和数量成倍增加,基站轻量化势在必行。此外,一个普通5g基站的功耗超过3500w,约为4g基站的3-4倍。而设备在运行过程中消耗的部分电能会转化为热能,使得基站一体化机柜内的温度不断上升,这对基站散热需求大幅提升。目前,基站所用散热材料通常采用导热性较好的al-8si-fe系列,但由于合金中的mg含量控制在0.2%以内,导致合金的强度较低,屈服强度低于150mpa,轻量化效果有待提高。

3.cn114015914a公开了一种高强度高导热性压铸铝合金材料及其制备方法。该材料的化学成分按照重量%的组成如下:si:6.0~10.0%,fe:≤0.35%;cu:0.15%;ni:0.15~0.35%;mn:0.4~0.8%;cr:0.35%;mg:0.6~2.0%;zn:0.25%;ti:0.25%;稀土la:0.1~0.6%;al:余量。采用真空压铸成型后,铸件的室温抗拉强度、屈服强度和伸长率分别不低于310mpa、180mpa和7.5%,导热系数达到200~220w/(m.k),特别适合用于通信机箱,散热器等领域。但是,该合金还有多种稀贵元素:ni、ti、la,且总含量高达0.5~1.2%,导致制造成本较高。

4.cn113584359a公开了一种用再生铝生产的高导热压铸铝合金材料,合金成分为si:7.0%~11.0%,mg:0.3%~1.0%,fe:0.6%~0.90%,sr:0.02%~0.06%,b≤0.03%,余量为al。压铸件的室温抗拉强度、屈服强度和伸长率分别不低于290mpa、160mpa和4.0%,合金材料的导热系数不低于160w/(m.k)。但该合金的强韧性还有待于提高。

5.因此,开发一种制备成本低、且强韧性和导热性均较为理想的铝合金材料是亟需解决的技术问题。

6.鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的在于提供一种免热处理高导热压铸铝合金及其制备方法,旨在制备强韧性和导热性均较为理想的铝合金材料。

8.本发明的另一目的在于提供免热处理高导热压铸铝合金在制造通信基站中的应用。

9.本发明是这样实现的:

10.第一方面,本发明提供一种免热处理高导热压铸铝合金,按质量百分比计,其组成包括:si 8.0-9.5%、fe 0.6-0.7%、co 0-0.1%、mn 0.1-0.3%、zn 6.6-8.6%、sr 0.01-0.05%、re 0.02-0.07%和mg《0.01%,其余为铝和杂质;且杂质含量《0.15%;

11.其中,sr和re含量≤0.08%,fe、mn和co的总含量为0.8-0.9%。

12.在可选的实施方式中,按质量百分比计,其组成包括:si 8.5-9.0%、fe 0.62-0.68%、co 0.03-0.1%、mn 0.15-0.25%、zn 7.0-8.0%、sr 0.02-0.04%、re 0.03-0.05%和mg《0.01%,其余为铝和杂质。

13.在可选的实施方式中,re选自la、ce和y中的至少一种。

14.第二方面,本发明提供一种免热处理高导热压铸铝合金的制备方法,包括:根据前述实施方式中任一项免热处理高导热压铸铝合金的组成进行配料、熔炼并铸造成型。

15.在可选的实施方式中,熔炼的过程包括:先将工业纯铝、si剂、mn剂、fe剂和al-co中间合金加入熔化炉中熔化,之后加入剩余工业纯铝和zn锭,接着进行精炼之后得到净化熔体,然后将al-sr-re中间合金压入净化熔体中。

16.在可选的实施方式中,炉料的熔化温度为760-800℃;

17.优选地,首次加料时,工业纯铝用量占工业纯铝总质量的70-90%。

18.在可选的实施方式中,加入剩余工业纯铝和zn锭之后保持熔体温度至720-740℃,取样测试并对熔体化学成分进行微调以使元素含量满足要求,之后将合格熔体转入精炼保温炉进行精炼。

19.在可选的实施方式中,精炼是以惰性气体为媒介,通入精炼剂在线净化熔体;精炼剂的通入量与熔体质量比为0.02-0.1:100。

20.在可选的实施方式中,将净化熔体静置15-30min之后清除熔体表面浮渣,用钛合金钟罩将预热之后的al-sr-re中间合金压入净化熔体中,经过搅拌之后将熔体静置20-40min,清除熔体表面浮渣再进行铸造成型;

21.优选地,al-sr-re中间合金的预热温度为200-250℃。

22.第三方面,本发明提供前述实施方式中任一项免热处理高导热压铸铝合金或前述实施方式中任一项制备方法制备得到的免热处理高导热压铸铝合金在制造通信基站中的应用。

23.本发明具有以下有益效果:所制备的铝合金中含有si、fe、co、mn、zn、sr和re,通过调控各元素的含量,可以在不经过热处理的条件下制备铝合金材料,且同时具备较理想的强韧性和导热性,适合用于制造通信基站,如通信机箱、散热器等。

24.具体地,利用较高含量的si以赋予材料良好的铸造成型性能;利用fe有效减缓熔体的粘模,提高模具寿命,通过加入mo和mn元素替代部分fe,并改善富铁相的形貌;利用少量的sr即能促进共晶硅形态的变质,有效改善合金的强韧性和导热系数,re为sr变质的辅助元素,能够进一步细化共晶硅尺寸,实现共晶硅的深度变质;zn作为合金中主要的强化元素,mg在al基体中具有一定的固溶度,对合金强度具有一定的提高作用,但显著降低合金的伸长率和导热系数。此外,mg的存在会引起almg3zn3相和mg2si的形成,不利于合金塑性和导热性的改善。因此,mg作为杂质元素,并严格控制其含量。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这

些附图获得其他相关的附图。

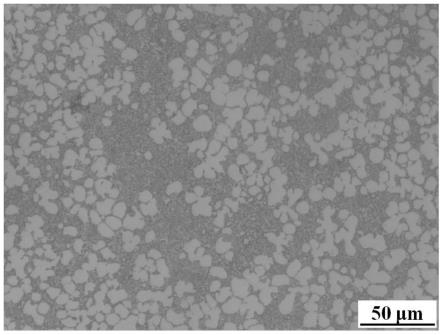

26.图1为本发明实施例1提供的压铸态合金的金相图谱;

27.图2为本发明对比例1提供的压铸态合金的金相图谱。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

29.本发明实施例提供一种免热处理高导热压铸铝合金,按质量百分比计,其组成包括:si 8.0-9.5%、fe 0.6-0.7%、co 0-0.1%、mn 0.1-0.3%、zn 6.6-8.6%、sr 0.01-0.05%、re 0.02-0.07%和mg《0.01%,其余为铝和杂质;且杂质含量《0.15%;其中,sr和re含量≤0.08%,fe、mn和co的总含量为0.8-0.9%。

30.铝合金中各元素的作用如下:

31.si的含量较高,能够使材料具有良好的铸造成型性能,满足压铸合金的充型要求,同时使材料也试用于重力铸造、低压铸造、挤压铸造、差压铸造、压铸成型等。

32.fe是压铸铝合金中的有益元素,fe的存在可有效减缓熔体的粘模,提高模具寿命。根据al-si-fe三元共晶,完全消除粘模所需要的fe含量通常不低于0.8%,但当fe含量超过0.4%时,该si含量合金中易出现针状的富铁相,导致合金塑性的降低。发明人为了兼顾粘模和力学性能,通过加入mo和mn元素替代部分fe,能够改善富铁相的形貌。由于mo对合金导热系数影响较小,且价格较贵,需严格控制含量。

33.利用少量的sr即能促进共晶硅形态的变质,有效改善合金的强韧性和导热系数,而re作为sr变质的辅助元素,利用其高表面活性,提高共晶硅的形核过冷度,促进共晶硅在更大的过冷度下形核,提高形核效率,进一步细化共晶硅尺寸,实现共晶硅的深度变质。此外,re的加入降低了合金的al-si共晶,有利于α-al的枝晶生长,这有利于提高铸件导热系数。

34.zn作为合金中主要的强化元素,在al合金中具有很高的固溶度,通常以固溶体的形式存在,并强化基体。zn含量较高(≥3%)时,铝合金在铸态时即具有淬火组织特征,兼具高强度和高塑性特征。但zn含量过高会增加合金的密度,含量不宜太高。

35.可见,在本技术实施例中si、fe、co、mn、zn、sr、re和mg均具有各自不同的作用,且每种元素的用量控制均对最终产品的性能有一定影响,需要将各元素的用量控制在本发明实施例所限定的范围内才能够制备得到同时具备较理想的强韧性和导热性的铝合金。

36.为进一步提升铝合金的综合性能,对各元素的用量进行了优化:按质量百分比计,其组成包括:si 8.5-9.0%、fe 0.62-0.68%、co 0.03-0.1%、mn 0.15-0.25%、zn 7.0-8.0%、sr 0.02-0.04%、re 0.03-0.05%和mg《0.01%,其余为铝和杂质。

37.具体地,re选自la、ce和y中的至少一种,以上三种稀土元素均适合于本发明实施例所提供的铝合金的制备,均能够降低合金的al-si共晶,促进α-al的枝晶生长,提高铸件导热系数。

38.本发明实施例还提供一种免热处理高导热压铸铝合金的制备方法,包括以下步

骤:

39.s1、配料

40.根据本发明实施例所提供的免热处理高导热压铸铝合金的组成进行配料,以使最终制备得到的铝合金的元素组成满足本发明实施例中关于si、fe、co、mn、zn、sr和re的含量要求。

41.在一些实施例中,可以采用工业纯铝、si剂、mn剂、fe剂、al-co中间合金、zn锭和al-sr-re中间合金为原料,以上原料易得,便于进行用量的控制。

42.s2、熔炼

43.熔炼的过程包括:先将工业纯铝、si剂、mn剂、fe剂和al-co中间合金加入熔化炉中熔化得到第一混合熔体,之后加入剩余工业纯铝和zn锭得到第二混合熔体,将第二混合熔体进行精炼之后得到净化熔体,然后将al-sr-re中间合金压入净化熔体中。各原料的加入顺序按照上述顺序为宜,以防止高温熔炼对sr、re产生不良的影响。

44.在一些实施例中,在制备熔体的熔化温度为760-800℃,如760℃、770℃、780℃、790℃、800℃等,也可以为以上相邻温度值之间的任意值。通过对加热温度进行控制以使原料快速熔化得到均匀的熔体。首次加料时,工业纯铝的用量占工业纯铝总质量的70-90%,在首次加料时加入大部分的工业纯铝。

45.进一步地,加入剩余工业纯铝和zn锭之后保持熔体温度至720-740℃(如720℃、730℃、740℃等),取样测试并对熔体化学成分进行微调以使元素含量满足要求,之后将熔体转入精炼保温炉进行精炼。

46.在一些实施例中,精炼是以惰性气体为媒介,通入精炼剂在线净化熔体;精炼剂的通入量与熔体质量比为0.02-0.1:100。具体地,精炼剂和熔体的质量比可以为0.02:100、0.03:100、0.04:100、0.05:100、0.06:100、0.07:100、0.08:100、0.09:100、0.1:100等,也可以为以上相邻比例值之间的任意值。

47.进一步地,将净化熔体静置15-30min之后清除熔体表面浮渣,用钛合金钟罩将预热之后的al-sr-re中间合金压入净化熔体中,al-sr-re中间合金的预热温度为200-250℃(如200℃、210℃、220℃、230℃、240℃、250℃等)。通过将al-sr-re中间合金预热以去除水分和气体,避免杂质的引入。

48.s3、铸造

49.将al-sr-re中间合金压入净化熔体中之后进行轻微搅拌,以使熔体混合均匀,然后将熔体静置20-40min,清除熔体表面浮渣再进行铸造成型。

50.具体地,铸造成型的过程可以根据所需的形状、尺寸以及应用环境等条件进行针对性调整,在此不做限定,可以采用一般的铸锭机或其他铸造成型设备进行操作。

51.本发明实施例的制备方法制备得到的铝合金由于具备较为理想的强韧性和导热性,且制备成本低,可以在制造通信基站中得到应用,比如通信机箱、散热器等。

52.以下结合实施例对本发明的特征和性能作进一步的详细描述。

53.实施例1

54.本实施例提供一种免热处理高导热压铸铝合金,按质量百分比计,其组成包括:si 9.5%、fe 0.7%、co 0.1%、mn 0.1%、zn 7.0%、sr 0.01%、la 0.065%,余量为铝和杂质,杂质《0.15%。

55.本实施例还提供一种免热处理高导热压铸铝合金的制备方法,其根据本实施例提供的合金元素组成进行配料,原料包括工业纯铝、si剂、mn剂、fe剂、al-co中间合金、zn锭和al-sr-re中间合金,制备过程包括以下步骤:

56.(1)将工业纯铝质量的80%、si剂、mn剂、fe剂、al-co中间合金投入熔化炉中,并升温至790℃保温。

57.(2)待原料完全熔化后,加入剩余的工业纯铝及zn锭,并保持熔体温度至730℃;取样测试和微调熔体的化学成分,成分合格后转移至精炼保温炉。

58.(3)以高纯氩气为媒介,通入质量分数为0.02%的精炼剂,在线净化熔体。

59.(4)静置20min后,清除局部的熔体表面浮渣,用钛合金钟罩将经预热al-sr-re中间合金从该处压入熔体,并轻微搅拌。

60.(5)熔体静置30min后清除熔体表面的全部浮渣,直供压铸造成型设备,获得免热处理压铸件。

61.实施例1中制备得到的压铸态合金的金相图谱如图1所示。

62.实施例2:

63.本实施例提供一种免热处理高导热压铸铝合金,按质量百分比计,其组成包括:si 9.0%、fe 0.65%、co 0.05%、mn 0.2%、zn 8.0%、sr 0.025%、ce 0.045%,余量为铝和杂质,杂质《0.15%。

64.本实施例还提供一种免热处理高导热压铸铝合金的制备方法,其根据本实施例提供的合金元素组成进行配料,原料包括工业纯铝、si剂、mn剂、fe剂、al-co中间合金、zn锭和al-sr-re中间合金,制备过程包括以下步骤:

65.(1)将工业纯铝的90%、si剂、mn剂、fe剂、al-co中间合金等原料投入熔化炉中,并升温至800℃保温。

66.(2)待原料完全熔化后,加入剩余的工业纯铝及zn锭,并保持熔体温度至720℃;取样测试和微调熔体的化学成分,成分合格后转移至精炼保温炉。

67.(3)以高纯氩气为媒介,通入质量分数为0.05%的精炼剂,在线净化熔体。

68.(4)静置15min后,清除局部的熔体表面浮渣,用钛合金钟罩将经预热al-sr-re中间合金从该处压入熔体,并轻微搅拌。

69.(5)熔体静置40min后清除熔体表面的全部浮渣,直供铸锭机,获得免热处理压铸铝合金铸锭。

70.实施例3

71.本实施例提供一种免热处理高导热压铸铝合金,按质量百分比计,其组成包括:si 8.5%、fe 0.6%、co 0.09%、mn 0.2%、zn 7.5%、sr 0.05%、y 0.025%,余量为铝和杂质,杂质《0.15%。

72.本实施例还提供一种免热处理高导热压铸铝合金的制备方法,其根据本实施例提供的合金元素组成进行配料,原料包括工业纯铝、si剂、mn剂、fe剂、al-co中间合金、zn锭和al-sr-re中间合金,制备过程包括以下步骤:

73.(1)将工业纯铝的85%、si剂、mn剂、fe剂、al-co中间合金等原料投入熔化炉中,并升温至790℃。

74.(2)待原料完全熔化后,加入剩余的工业纯铝及zn锭,并保持熔体温度至740℃;取

样测试和微调熔体的化学成分,成分合格后转移至精炼保温炉。

75.(3)以高纯氩气为媒介,通入质量分数为0.1%的精炼剂,在线净化熔体。

76.(4)静置25min后,清除局部的熔体表面浮渣,用钛合金钟罩将经预热al-sr-re中间合金从该处压入熔体,并轻微搅拌。

77.(5)熔体静置20min后清除熔体表面的全部浮渣,直供压铸造成型设备,获得免热处理压铸件。

78.实施例4

79.本实施例提供一种免热处理高导热压铸铝合金,按质量百分比计,其组成包括:si 8.0%、fe 0.6%、co 0.01%、mn 0.25%、zn 6.6%、sr 0.02%、la 0.01%、ce 0.02%、y 0.02%,余量为铝和杂质,杂质《0.15%。

80.本实施例还提供一种免热处理高导热压铸铝合金的制备方法,其根据本实施例提供的合金元素组成进行配料,原料包括工业纯铝、si剂、mn剂、fe剂、al-co中间合金、zn锭和al-sr-re中间合金,制备过程包括以下步骤:

81.(1)将工业纯铝的90%、si剂、mn剂、fe剂、al-co中间合金等原料投入熔化炉中,并升温至770℃;

82.(2)待原料完全熔化后,加入剩余的工业纯铝及zn锭,并保持熔体温度至730℃;取样测试和微调熔体的化学成分,成分合格后转移至精炼保温炉。

83.(3)以高纯氩气为媒介,通入质量分数为0.04%的精炼剂,在线净化熔体。

84.(4)静置30min后,清除局部的熔体表面浮渣,用钛合金钟罩将经预热al-sr-re中间合金从该处压入熔体,并轻微搅拌。

85.(5)熔体静置25min后清除熔体表面的全部浮渣,直供铸锭机,获得免热处理压铸铝合金铸锭。

86.对比例1

87.与实施例1相比,对比例1的成分不含re元素,sr以al-sr中间合金加入。

88.对比例1中制备得到的压铸态合金的金相图谱如图2所示,对比图1和图2可以看出al-sr-ce复合变质处理后,晶粒较单独sr变质粗大,这有利于提高铸件的导热系数。

89.对比例2

90.与实施例2相比,对比例2的mg含量为0.3%。

91.对比例3

92.与实施例1的区别仅在于:si的含量为7.5%。

93.对比例4

94.与实施例1的区别仅在于:si的含量为10.0%。

95.对比例5

96.与实施例1的区别仅在于:zn的含量为6.0%。

97.对比例6

98.与实施例1的区别仅在于:zn的含量为9.0%。

99.本实施例提供一种免热处理高导热压铸铝合金,按质量百分比计,其组成包括:si 9.5%、fe 0.7%、co 0.1%、mn 0.1%、zn 7.0%、sr 0.01%、la 0.065%,余量为铝和杂质,杂质《0.15%。

100.试验例1

101.选取实施例1-4和对比例1-2提供的压铸件,分别对其拉伸力学性能和导热性能进行检测,结果如表1:

102.表1压铸态合金的拉伸力学性能及导热系数

103.名称抗拉强度(mpa)屈服强度(mpa)伸长率(%)导热系数w/(m.k)实施例13302109.0162实施例23402208.5165实施例333521510.0169实施例432520512.0172对比例13102006.0155对比例23402503.0145对比例332019510.0155对比例43252157.5150对比例53001809.5160对比例63352306.0149

104.从表1可以看出,本发明实施例所制备的铝合金具备优异的强韧性和导热性,综合性能优良,对比例的导热性能均明显差于实施例。

105.综上所述,本发明提供一种免热处理高导热压铸铝合金、其制备方法和应用,所制备的铝合金中含有si、fe、co、mn、zn、sr和re,通过调控各元素的含量,可以在不经过热处理的条件下制备铝合金材料,且同时具备较理想的强韧性和导热性,其抗拉强度≥320mpa,屈服强度≥200mpa,伸长率≥8.0%;导热系数≥160w/(m.k)。

106.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。