1.本发明属于激光加工技术领域,具体涉及一种紫外纳秒激光加工金刚石微槽热沉的方法。

背景技术:

2.芯片散热技术对电子产品的稳定性和可靠性至关重要。使用微槽热沉可对电子产品芯片进行有效散热。在众多的热沉材料中,金刚石的热导率最高,换热效率最高。使用金刚石加工而成的微槽热沉,可实现300w/cm2以上的热流密度的散热能力,大幅提升了电子芯片的可靠性,大幅提升了电子芯片的工作负载,使其能够应用于更高要求的场景。金刚石的强度达8600mpa,强度极高,能承受热沉流体散热工质的高压工作条件。金刚石具有极高的强度和硬度,莫氏硬度达到最高值10。作为莫氏硬度最高值的标准材料,金刚石是自然界已知最硬的材料,极难加工。传统的机械加工的方法不能找到一种比金刚石的硬度更大的刀具材料,导致金刚石无法通过车削,铣削等机械加工方式成形。激光加工技术利用聚焦激光焦点附近,瑞利长度范围内的高能量密度去除金刚石材料,能加工金刚石为不同的微结构。金刚石微槽热沉的热设计,对微槽结构的加工精度有很高要求,要求微结构的截面为矩形,要求微结构的侧壁锥度尽可能小,同时对微槽的深宽比提出很高的要求,通常要求深宽比达7:1~9:1。大深宽比的矩形截面微槽热沉,散热效果更优。加工大深宽比,矩形截面,侧壁无锥度,或近似无锥度的金刚石微槽热沉,十分困难。激光加工获得的微结构通常存在较大锥度,很难获得大深宽比的矩形金刚石微槽。同时,激光加工周期性阵列微结构,常常发生微结构的形状和尺寸误差,难以获得较高的微结构一致性。因此,使用激光加工的方式,加工金刚石微槽热沉,对加工工艺方法提出了很大的挑战。

3.已有的激光加工微槽技术,加工微槽截面存在锥度,并有微槽底部粗糙度大的问题,不适合加工具有较高精度要求的热沉微槽,目前已公开的技术方案中,并无激光加工金刚石微槽热沉样件的完整适用方案。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种紫外纳秒激光加工金刚石微槽热沉的方法能够解决上述背景技术中提到的问题。

5.为了实现上述目的,本发明采用的技术方案是:一种紫外纳秒激光加工金刚石微槽热沉的方法,包括如下步骤:

6.步骤一:配置紫外纳秒激光加工系统,进行开机预热与调试,并标定激光焦点;

7.步骤二:将工件定位,使工件的坐标系与激光扫描坐标系的原点重合;

8.步骤三:将光束定位,将激光的瑞利长度恰好没入工件上表面;

9.步骤四:配置在线观测显微镜,垂直于工件侧面,实时监测加工形貌;

10.步骤五:按最小拓扑结构加工试验;

11.步骤六:调控最小拓扑结构的加工,完成最小拓扑结构的精加工;

12.步骤七:放置样件毛坯,配置旁轴观测,按最小拓扑结构相同参数,加工样件,并实时观测。

13.所述步骤二中的工件定位步骤包括如下步骤:

14.a.将定位板紧固在放置工件的台面上;

15.b.通过振镜画图软件在定位板身上绘制长方形;

16.c.设置激光参数并进行扫描,在定位板上成形所述长方形;

17.d.将工件紧贴定位板上镂空区域的左下角。

18.所述步骤c的激光参数为频率50khz,功率3.5w;扫描次数为2次。

19.所述步骤三中的激光的瑞利长度确定的方法,将激光系统的z轴向下移动瑞利长度一半的距离。

20.所述步骤五中的最小拓扑结构加工试验具体如下:

21.第一步:扫描轮廓;

22.第二步:扫描内部区域;

23.第三步:测量轮廓和内部区域的加工深度。

24.采用紫外纳秒激光,波长355nm,脉冲宽度15ns,设置激光的参数为:功率10.5w,重复频率50khz;

25.所述扫描轮廓,按顺时针扫描500次,再按逆时针扫描500次,扫描速度设置为500mm/s;

26.所述扫描内部区域,扫描速度300mm/s,扫描线填充,间距0.001mm,井字形填充,先扫描横线,从上到下扫描,再扫描竖线,从左到右扫描,再扫描横线,从下到上扫描,再扫描竖线,从右到左扫描。

27.振镜控制器与激光器电子快门相互通信,在激光扫描跳转路径时激光器电子快门关闭,跳转时不出光。

28.配置水平观测显微镜,采用带有100倍长焦物镜的数码显微镜,显微镜的物镜垂直于工件被观测的侧面。

29.最小拓扑结构加工试验时,采用紫外纳秒激光,波长355nm,脉冲宽度15ns,设置激光的参数为:功率10.5w,重复频率50khz,振镜运动参数:轮廓扫描速度与跳转速度设置为500mm/s、内部填充区域扫描速度和跳转速度设置为300mm/s。

30.布置旁轴观测显微镜,倾斜观察待加工样件,用样件棱边对旁轴观测显微镜进行标定,绘制样件轮廓和填充区域,加工最小拓扑结构和样件结构,实时测量样件加工深度,直至样件加工达到设计深度。

31.与现有技术相比,本发明至少具有以下有益效果:本发明提到的一种紫外纳秒激光加工金刚石微槽热沉的方法,利用在线观测,轮廓与内部区域分别加工,轮廓引导加工,克服了现有技术加工金刚石微槽锥度偏大,精度不高的问题,采用本方法加工的金刚石微槽,锥度控制在

±

1.5

°

以内,加工精度

±

5μm。

附图说明

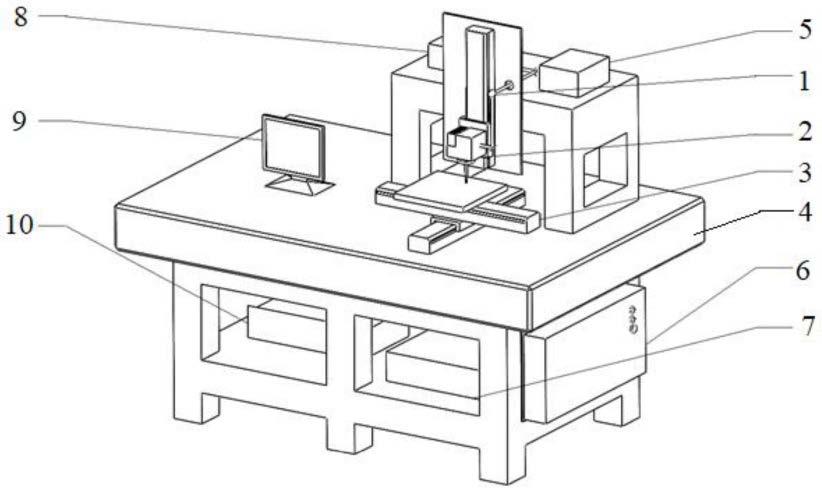

32.图1是本发明步骤一中的紫外纳秒激光加工系统结构示意图。

33.图2是本发明中用于定位的镂空区域的加工。

34.图3是本发明激光束腰恰好埋没在工件表面以下的示意图。

35.图4是本发明轮廓扫描方式示意图。

36.图5是本发明内部区域扫描方式示意图。

37.图6是本发明中样件轮廓与内部线填充扫描方式示意图。

38.附图中,1-反射镜,2-振镜和场镜,3-三轴伺服运动轴,4-工作台,5-振镜控制器,6-运动轴驱动器,7-工控机,8-紫外纳秒激光器,9-显示器,10-水冷机。

具体实施方式

39.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

40.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“一侧”、“一端”、“一边”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.本发明提供的一种紫外纳秒激光加工金刚石微槽热沉的方法,包括如下步骤:

42.步骤一:配置紫外纳秒激光加工系统,进行开机预热与调试,并标定激光焦点;

43.步骤二:将工件定位,让工件的坐标系与激光扫描坐标系的原点重合;具体包括如下步骤,

44.a.将定位板紧固在放置工件的台面上;

45.b.通过振镜画图软件在定位板身上绘制长方形;

46.c.设置激光参数并进行扫描,在定位板上成形所述长方形;

47.d.将工件紧贴定位板上镂空区域的左下角,参考图2;

48.步骤三:将光束定位,将激光的瑞利长度恰好没入工件上表面;具体激光的瑞利长度确定的方法为将激光系统的z轴向下移动瑞利长度一半的距离;参考图3;

49.步骤四:配置在线观测显微镜,线观测显微镜的物镜轴线垂直于工件侧面,实时监测加工形貌,参考图4;

50.步骤五:按最小拓扑结构加工试验;具体如下:第一步:扫描轮廓;第二步:扫描内部区域;第三步:测量轮廓和内部区域的加工深度,所述扫描轮廓,按顺时针扫描500次,再按逆时针扫描500次,扫描速度设置为500mm/s,所述扫描内部区域,扫描速度300mm/s,扫描线填充,间距0.001mm,井字形填充,先扫描横线,从上到下扫描,再扫描竖线,从左到右扫描,再扫描横线,从下到上扫描,再扫描竖线,从右到左扫描,参考图5和图6。

51.步骤六:调控最小拓扑结构的加工,完成最小拓扑结构的精加工;

52.步骤七:放置样件毛坯,配置旁轴观测,按最小拓扑结构相同参数,加工样件,并实时观测。

53.参考图1,本发明提到的一种紫外纳秒激光加工金刚石微槽热沉的方法,其在具体实施时,一种可行的步骤如下:配置紫外纳秒激光加工系统。反射镜1、振镜和场镜2、三轴伺服运动轴3以及紫外纳秒激光器8均设置在工作台4上,本领域人员可以根据实际部件的形

状和尺寸布置结构和位置,以达到激光对工件表面加工的目的;将水冷机10、工控机7、用于控制三轴伺服运动轴3的运动轴驱动器6均设置于工作台的下方,设置具体而言,开启水冷机10、工控机7、激光器控制器、伺服驱动器、振镜控制器5;使用擦镜纸擦拭紫外纳秒激光器8的出光窗口镜、反射镜1以及场镜保护镜外侧,去除光路中的灰尘;打开伺服控制软件端,打开激光控制软件,连接激光器,开启激光,打开振镜画图软件,在去离子水中超声清洗金刚石工件10分钟,去除表面杂质,此时,激光指示光开启,激光依次经过反射镜1、振镜和场镜2,最终到达伺服运动平台上的待加工工件表面。其中,振镜控制器5与激光器电子快门相互通信,在激光扫描跳转路径时激光器电子快门关闭,跳转时不出光,可保障激光扫描复杂路径时不会破坏跳转路径扫过的非加工区域。

54.作为一种可选的实施例,本发明采用一长方形白纸作为定位板定位工件,在运动平台上粘贴一张的50mm

×

40mm尺寸的长方形白纸。移动z轴使激光焦点与运动平台上表面重合。打开振镜画图软件,绘制一个长方形,长14mm,宽12mm。采用紫外纳秒激光器8,设置激光参数:重复频率50khz,功率3.5w;设置振镜参数:扫描速度10mm/s,重复扫描2次。开启激光,扫描长方形,将12mm

×

8mm

×

2mm的金刚石紧贴白纸中间镂空的方框放置。运动轴x,y分别沿正方向移动10μm,以补偿激光光斑造成的切缝。使用千分尺测量金刚石厚度,读数精确到1μm,向上移动光束的z坐标,移动距离即金刚石的厚度。此时,振镜控制的激光坐标系远点恰好在工件上表面的角点,工件位于第一象限。工件的定位精度约为10μm。工件的定位能够确保金刚石热沉微槽结构位于工件上表面正中心。

55.定位光束,调整负离焦,利用瑞利长度加工。具体而言,移动运动轴z轴,使激光能量最高的瑞利长度恰好埋没在工件的上表面以下。聚焦大激光先汇聚,经过束腰区域时能量最高,光斑最小,束腰中心约0.8mm高度的区域激光能量密度均匀,采用光束直径6mm,波长355nm,有效焦距100mm的紫外纳秒激光光束,瑞利长度约0.8mm,采用-500μm的负离焦量,恰好可以将激光束腰中心的瑞利长度埋没在工件的上表面以下。如果采用其他激光波长或场镜焦距,也可计算相应的瑞利长度,并采用二分之一的瑞利长度作为负离焦。

56.配置水平观测显微镜,选用带有100倍长焦物镜的数码显微镜,水平摆放显微镜,显微镜的物镜垂直于工件被观测的侧面。显微镜连接电脑,调整显微镜补光led灯的亮度,充分调节显微镜位置姿态,使工件被观测的侧面水平、清晰地在显示器9上显示。利用显微镜软件测量标定长度。同时用千分尺测量工件对应的棱边长度。将棱边实际长度与标定长度的像素数输入显微镜软件的标定栏,显微镜自动标定尺寸。此后,即可在显微镜的软件端测量工件被加工结构的尺寸。工件加工的尺寸可以被实时测量,有助于在线制定灵活的工艺。

57.最小拓扑结构加工试验,具体而言,采用紫外纳秒激光,固有参数:波长355nm,脉冲宽度15ns。设置激光的参数为:功率10.5w,重复频率50khz。设置振镜运动参数:扫描速度500mm/s,跳转速度500mm/s,在cad软件中绘制微结构的图纸中大规模周期性阵列结构的最小拓扑结构,用于试验加工。试验加工是本方法的关键环节,可及时发现并解决设备,工艺,材料与经验不一致时导致的误差。使用等距剖面线填充需要去除的材料区域。将cad导出为dxf格式,并将dxf文件按实际比例导入scanmaster软件,并打碎。将边缘复制并绕对称中心旋转180

°

,轮廓先顺时针扫描,后逆时针扫描。内部填充区域重新设置为先从上到下扫描,再从左到右,再从下到上,再从右到左扫描的方式,避免因为扫描路径不对称造成加工结果

不对称。轮廓扫描速度与跳转速度设置为500mm/s、内部填充区域扫描速度和跳转速度设置为300mm/s。先扫描轮廓,后扫描内部填充区域。同时在屏幕上测量轮廓加工深度以及内部加工深度。结合在线观测,实时测量轮廓和内部区域去除的深度,保持轮廓深度至少大于内部线填充扫描加工深度50μm。直至轮廓深度达到1000μm,停止轮廓加工,继续扫描填充区域,直至填充区域的加工深度达到1000μm。

58.定位样件毛坯,布置旁轴观测,加工样件。第一步和第二步,在白纸上试验件后方使用激光刻下镂空的长方形,将待加工的样件放在镂空的区域左下角对齐。布置旁轴观测显微镜,倾斜观察待加工样件,用样件棱边对旁轴观测显微镜进行标定,绘制样件轮廓和填充区域,使用上述步骤中完全相同的扫描路径和扫描参数,同时加工最小拓扑结构和样件结构,实时测量样件加工深度,直至样件加工达到1000μm深,

59.本发明利用在线观测,轮廓与内部区域分别加工,轮廓引导加工,克服了现有技术加工金刚石微槽锥度偏大,精度不高的问题,采用本方法加工的金刚石微槽,锥度控制在

±

1.5

°

以内,加工精度

±

5μm。

60.上面所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。