1.本发明涉及轨道生产加工相关技术领域,具体为一种轨道用型钢成型机及轨道生产制造方法。

背景技术:

2.冷弯成型机是通过顺序配置的多道次成型轧辊,把卷材、带材等金属板带不断地进行横向弯曲,以制成特定断面型材的塑性加工工艺的机械,但是传统冷弯成型机上的成型轧辊都是与成型轧辊两端的轴承是安装在一起,而成型轧辊的磨损点通常都是其轧辊与型材的接触面出现磨损,其整体更换时,存在更换成本高,并且成型轧辊的两侧转轴与滚珠轴承之间的拆卸也非常不便,从而增加了成型轧辊的日常维护所需时间,影响到生产线的整体生产加工效率,为此,本发明提出一种轨道用型钢成型机及轨道生产制造方法用以解决上述问题。

技术实现要素:

3.本发明的目的在于提供一种轨道用型钢成型机及轨道生产制造方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种轨道用型钢成型机及轨道生产制造方法,具体为一种轨道用型钢成型机,包括成型机本体和设置在成型机本体上成型轧辊组合构成,所述成型轧辊包括:

5.安装座,所述安装座由下位轴承座、上位轴承座和滚珠轴承组合构成,且安装座在成型机本体上为成组设置;

6.连接件,所述连接件安装在安装座上,且成组安装座上的连接件之间为对称设置;

7.轧辊结构,所述轧辊结构由中心轴、轧辊本体、第一对接头、第二对接头和连接螺杆组合构成,所述中心轴靠向第二对接头的一端开设有螺纹孔,所述轧辊结构通过第一对接头、第二对接头与两侧的连接件进行对接。

8.优选的,所述中心轴、轧辊本体、第一对接头之间为一体成型,所述第二对接头和连接螺杆一体成型,所述连接螺杆旋拧安装在中心轴上的螺纹孔之中。

9.优选的,所述第一对接头、第二对接头均为六棱台结构,且第一对接头、第二对接头的尺寸相吻合。

10.优选的,所述连接件由连接轴和连接座组合构成,且连接轴和连接座之间为一体成型,且连接座上开设有对接槽,所述对接槽的尺寸与第一对接头的尺寸相吻合。

11.优选的,所述连接螺杆上固定焊接有调节螺母,且调节螺母上活动旋拧有锁紧螺母。

12.优选的,所述下位轴承座通过第一定位螺栓固定连接在成型机本体上的安装槽之中,所述上位轴承座与下位轴承座之间通过第二定位螺栓固定连接,且滚珠轴承的轴承外圈通过上位轴承座、下位轴承座进行定位锁紧,所述连接件上连接轴固定安装在滚珠轴承

的轴承内圈中。

13.优选的,所述成型轧辊设置有多种规格,且成型轧辊在成型机本体上依次排布,且不同成型轧辊之间区别在于成型轧辊上轧辊本体型号不同。

14.所述轨道生产制造方法通过上述轨道用型钢成型机进行生产加工,且其轨道生产加工步骤包括:

15.步骤一:进行中间冷轧一次成型,其成型角度为25

°

;

16.步骤二:进行中间冷轧二次成型,成形高度为24mm,其成型角度为53

°

;

17.步骤三:稳定已成型部位,边部向上成型7

°

向上翻起;

18.步骤四:再向边部移动25mm,成型25

°

,46mm处下弯30

°

;

19.步骤五:成型至55

°

;30

°

成型至70

°

;

20.步骤六:成型至80

°

,70

°

成型至101

°

;

21.步骤七:稳定已成型部位,多边开始6.7mm处成型16

°

,再向中心17.3mm处成型20

°

;

22.步骤八:成型至42.11

°

,20

°

成型至32.81

°

;

23.步骤九:42.11

°

成型至62.11,32.81

°

成型至48.81

°

;

24.步骤十:稳定已成型部位,以中心为基准在第二个弯角处向边部50.9mm处成型5

°

;

25.步骤十一:稳定已成型部位,以中心为基准,中心向外17.8mm处成型10

°

;

26.步骤十二:10

°

成型至20

°

;

27.步骤十三:20

°

成型至30

°

;

28.步骤十四:30

°

成型至40

°

,因此位置边部成型已高至101mm,为减少线速差,此处边部成型为侧立辊;

29.步骤十五:40

°

成型至50

°

;

30.步骤十六:50

°

成型至60

°

;

31.步骤十七:60

°

成型至68

°

;

32.步骤十八:68

°

成型至78

°

;

33.步骤十九:78

°

成型至83

°

达到图纸要求;

34.步骤二十:与步骤十九成型一至,稳定成型,成型完毕并退料。

35.与现有技术相比,本发明的有益效果是:

36.1.通过将成型机本体上的成型轧辊设置成由安装座、连接件和轧辊结构组合构成,并将连接件设置成由连接轴和连接座组合构成,并在连接座上开设对接槽,并将轧辊结构设置成由中心轴、轧辊本体、第一对接头、第二对接头和连接螺杆组合构成,并在中心轴的一端开设螺纹孔,从而便于工作人员对成型轧辊进行拆装更换,以提高其整体维护的便利性;

37.2.并通过将第一对接头、第二对接头均设置为六棱台结构,并将对接槽的尺寸设置成与第一对接头、第二对接头的尺寸相吻合,从而通过六棱台结构的槽口便于第一对接头、第二对接头的对接,并且其可以避免连接件与轧辊结构之间出现相对偏转,从而保证其结构整体的稳定性。

38.3.并通过二十次连续冷轧工艺方法,其工艺方法,有效降低了功率消耗,从而大大降低了生产成本,并且还取得了良好的经济效益。

附图说明

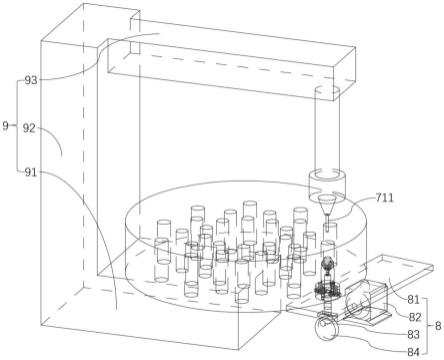

39.图1为本发明结构示意图;

40.图2为本发明成型轧辊结构示意图;

41.图3为安装座结构示意图;

42.图4为连接件结构示意图;

43.图5为轧辊结构示意图;

44.图6为中心轴、轧辊本体、第一对接头位置示意图;

45.图7为第二对接头和连接螺杆位置示意图;

46.图8为产品辊辊花图。

47.图中:成型机本体1、安装座2、连接件3、轧辊结构4、下位轴承座5、上位轴承座6、滚珠轴承7、连接轴8、连接座9、对接槽10、中心轴11、轧辊本体12、第一对接头13、第二对接头14、连接螺杆15、螺纹孔16、调节螺母17、锁紧螺母18。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.请参阅图1-8,本发明提供一种技术方案:一种轨道用型钢成型机及轨道生产制造方法,具体为一种轨道用型钢成型机,包括成型机本体1和设置在成型机本体1上成型轧辊组合构成,成型轧辊包括:

50.安装座2,安装座2由下位轴承座5、上位轴承座6和滚珠轴承7组合构成,且安装座2在成型机本体1上为成组设置;

51.连接件3,连接件3安装在安装座2上,且成组安装座2上的连接件3之间为对称设置;

52.轧辊结构4,轧辊结构4由中心轴11、轧辊本体12、第一对接头13、第二对接头14和连接螺杆15组合构成,中心轴11靠向第二对接头14的一端开设有螺纹孔16,轧辊结构4通过第一对接头13、第二对接头14与两侧的连接件3进行对接,中心轴11、轧辊本体12、第一对接头13之间为一体成型,第二对接头14和连接螺杆15一体成型,连接螺杆15旋拧安装在中心轴11上的螺纹孔16之中,通过将成型机本体1上的成型轧辊设置成由安装座2、连接件3和轧辊结构4组合构成,并将连接件3设置成由连接轴8和连接座9组合构成,并在连接座9上开设对接槽10,并将轧辊结构4设置成由中心轴11、轧辊本体12、第一对接头13、第二对接头14和连接螺杆15组合构成,并在中心轴11的一端开设螺纹孔16,从而便于工作人员对成型轧辊进行拆装更换,以提高其整体维护的便利性;

53.第一对接头13、第二对接头14均为六棱台结构,且第一对接头13、第二对接头14的尺寸相吻合,连接件3由连接轴8和连接座9组合构成,且连接轴8和连接座9之间为一体成型,且连接座9上开设有对接槽10,对接槽10的尺寸与第一对接头13的尺寸相吻合,通过将第一对接头13、第二对接头14均设置为六棱台结构,并将对接槽10的尺寸设置成与第一对接头13、第二对接头14的尺寸相吻合,从而通过六棱台结构的槽口便于第一对接头13、第二

对接头14的对接,并且其可以避免连接件3与轧辊结构4之间出现相对偏转,从而保证其结构整体的稳定性;

54.连接螺杆15上固定焊接有调节螺母17,且调节螺母17上活动旋拧有锁紧螺母18;

55.下位轴承座5通过第一定位螺栓固定连接在成型机本体1上的安装槽之中,上位轴承座6与下位轴承座5之间通过第二定位螺栓固定连接,且滚珠轴承7的轴承外圈通过上位轴承座6、下位轴承座5进行定位锁紧,连接件3上连接轴8固定安装在滚珠轴承7的轴承内圈中;

56.成型轧辊设置有多种规格,且成型轧辊在成型机本体1上依次排布,且不同成型轧辊之间区别在于成型轧辊上轧辊本体12型号不同;

57.轨道生产制造方法通过上述轨道用型钢成型机进行生产加工,且其轨道生产加工步骤包括:

58.步骤一:进行中间冷轧一次成型,其成型角度为25

°

;

59.步骤二:进行中间冷轧二次成型,成形高度为24mm,其成型角度为53

°

;

60.步骤三:稳定已成型部位,边部向上成型7

°

向上翻起;

61.步骤四:再向边部移动25mm,成型25

°

,46mm处下弯30

°

;

62.步骤五:成型至55

°

;30

°

成型至70

°

;

63.步骤六:成型至80

°

,70

°

成型至101

°

;

64.步骤七:稳定已成型部位,多边开始6.7mm处成型16

°

,再向中心17.3mm处成型20

°

;

65.步骤八:成型至42.11

°

,20

°

成型至32.81

°

;

66.步骤九:42.11

°

成型至62.11,32.81

°

成型至48.81

°

;

67.步骤十:稳定已成型部位,以中心为基准在第二个弯角处向边部50.9mm处成型5

°

;

68.步骤十一:稳定已成型部位,以中心为基准,中心向外17.8mm处成型10

°

;

69.步骤十二:10

°

成型至20

°

;

70.步骤十三:20

°

成型至30

°

;

71.步骤十四:30

°

成型至40

°

,因此位置边部成型已高至101mm,为减少线速差,此处边部成型为侧立辊;

72.步骤十五:40

°

成型至50

°

;

73.步骤十六:50

°

成型至60

°

;

74.步骤十七:60

°

成型至68

°

;

75.步骤十八:68

°

成型至78

°

;

76.步骤十九:78

°

成型至83

°

达到图纸要求;

77.步骤二十:与步骤十九成型一至,稳定成型,成型完毕并退料,通过二十次连续冷轧工艺方法,其工艺方法,有效降低了功率消耗,从而大大降低了生产成本,并且还取得了良好的经济效益;

78.工作原理:通过将成型机本体1上的成型轧辊设置成由安装座2、连接件3和轧辊结构4组合构成,并将连接件3设置成由连接轴8和连接座9组合构成,并在连接座9上开设对接槽10,并将轧辊结构4设置成由中心轴11、轧辊本体12、第一对接头13、第二对接头14和连接螺杆15组合构成,并在中心轴11的一端开设螺纹孔16,从而便于工作人员对成型轧辊进行拆装更换,以提高其整体维护的便利性,并通过将第一对接头13、第二对接头14均设置为六

棱台结构,并将对接槽10的尺寸设置成与第一对接头13、第二对接头14的尺寸相吻合,从而通过六棱台结构的槽口便于第一对接头13、第二对接头14的对接,并且其可以避免连接件3与轧辊结构4之间出现相对偏转,从而保证其结构整体的稳定性,实际使用时,当需要对成型轧辊进行更换时,工作人员通过将锁紧螺母18拧松,然后保证轧辊结构4静止,然后将连接件3拧松,从而让第一对接头13、第二对接头14从对接槽10之中退出,再将轧辊结构4取下进行更换即可。

79.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。