1.本发明属于页岩提钒技术领域。具体涉及一种微波强化钒页岩磨矿与促进浸出的方法。

背景技术:

2.钒页岩(石煤钒矿)是我国特有的一类重要优势含钒资源,页岩提钒已成为我国钒资源开发利用的重要途径和需求保障。钒页岩的磨矿和浸出是页岩提钒过程的两个重要环节,磨矿与浸出效率共同决定了页岩钒的综合回收率以及提钒成本。微波作为一种清洁能源,在矿冶领域尤其是矿产资源高效提取方面得到了广泛关注。

3.王俊鹏等人(王俊鹏,姜涛,刘亚静,薛向欣.微波预处理对钒钛磁铁矿磨矿动力学的影响[j].东北大学学报(自然科学版),2019,40(5):663-667)采用微波强化钒钛磁铁矿的磨矿效果。在微波功率为4kw和处理时间为2min的情况下,钒钛磁铁矿的破碎速率最高提升约90%。该法虽处理时间较短,但需较高的微波功率,这将带来较大的处理能耗;并且钒矿物可磨性(以破碎效率计)提升程度不大,仅约为90%。说明现有的微波强化含钒矿物磨矿技术存在微波功率大、能耗高和钒矿物可磨性提升程度小的技术缺陷

[0004]

yi-zhong yuan等人(yi-zhong yuan,yi-min zhang,tao liu1,and tie-jun chen.comparison of the mechanisms of microwave roasting and conventional roasting and of their effects on vanadium extraction from stone coal[j].international journal of minerals,metallurgy and materials,2015,22(5):476-482)将钒页岩在800℃条件下微波焙烧30min,对焙烧样进行浸出,获得84%的钒浸出率;与900℃常规焙烧60min相比,钒浸出率提高了13%。与常规焙烧方式相比,焙烧温度和焙烧时间虽有所缩短,且浸出率也有所提升;但仍存在处理温度过高、处理时间长和能耗高的技术缺陷;再者,该微波焙烧温度已经远远超过钒页岩中碳的燃烧温度,在处理过程中会产生大量的碳排放。

[0005]

汪劲鹏等人(汪劲鹏,张一敏,黄晶,袁益忠.微波强化石煤提钒酸浸工艺的研究[j].有色金属(冶炼部分),2015,(10):54-57.)在空白焙烧酸浸工艺的基础上,考查微波加热浸出和常规加热浸出对某含钒石煤钒浸出率的影响。结果表明,微波加热搅拌酸浸90min,能够获得88.2%的钒浸出率,比相同条件下常规加热浸出高9个百分点。该方式的微波处理温度虽低,但存在微波处理(需要持续微波辐照90min)时间长、能耗高的技术缺陷;再者,相较于现有方式,仅有9%的浸出率提升,提升程度小。

[0006]

综上所述,现有的利用微波强化钒页岩磨矿与浸出效率的技术存在处理时间长、能耗高、碳排放量大、钒页岩可磨性差和钒浸出率提升程度小的技术缺陷。

技术实现要素:

[0007]

本发明旨在克服现有技术缺陷,目的是提供一种处理周期短、能耗低和无碳排放的微波强化钒页岩磨矿与促进浸出的方法,该方法的钒页岩可磨性与浸出率的强化效果

好,适用于钒页岩全湿法提钒。

[0008]

为实现上述目的,本发明采取的技术方案的具体步骤是:

[0009]

步骤1、将钒页岩原矿破碎,筛分,得到粒径<1.5mm的钒页岩原矿和粒径为1.5~10.0mm的钒页岩原矿。

[0010]

步骤2、微波处理

[0011]

步骤2.1、将粒径为1.5~10.0mm的钒页岩原矿置于“强化钒页岩磨矿与浸出效率的箱体式微波处理装置”的腔体内,关闭炉门。

[0012]

步骤2.2、启动顶板波源和左侧板波源,辐照15~30s,关闭顶板波源和左侧板波源,停止6~10s。

[0013]

步骤2.3、启动底板波源和右侧板波源,辐照15~30s,关闭底板波源和右侧板波源,停止6~10s。

[0014]

步骤2.4、按照步骤2.2和步骤2.3依次重复2~3次;打开炉门,得到微波处理的钒页岩。

[0015]

步骤3、磨矿

[0016]

步骤3.1、按所述微波处理的钒页岩∶水的质量比为1∶1~3,将所述微波处理的钒页岩置于水中水淬,得到水淬浆。

[0017]

步骤3.2、按粒径<1.5mm钒页岩原矿∶粒径为1.5~10.0mm的钒页岩原矿的质量比为1∶1.5~2,将所述水淬浆与所述粒径<1.5mm的钒页岩原矿混合,磨矿,即得磨矿产品;所述磨矿产品进入后续浸出工序;

[0018]

所述钒页岩的化学成分是:c含量为4~25wt%;v2o5含量≥0.45wt%。

[0019]

所述“强化钒页岩磨矿与浸出效率的箱体式微波处理装置”是由4个正方形平板围成的腔体和4个波源组成;四个正方形平板分别为顶板、左侧板、底板和右侧板,四个正方形平板的边长为a;4个波源相同,每个波源均由1个磁控管和1个波导组成,4个波源分别为顶板波源、左侧板波源、底板波源和右侧板波源,每个波源与正方形平板的安装面为矩形。

[0020]

顶板的上平面装有顶板波源,顶板波源的安装面中心o1位于顶板的右边线的垂直平分线,顶板波源的安装面中心o1与顶板的右边线的距离为a/4;顶板波源的矩形长边与顶板的右边线垂直。

[0021]

左侧板装有左侧板波源,左侧板波源的安装面中心o2位于左侧板的后边线的垂直平分线,左侧板波源的安装面中心o2与左侧板的后边线的距离为a/4;左侧板波源的矩形长边与左侧板的后边线夹角为θ=0~45

°

。

[0022]

底板的下平面装有底板波源,底板波源的安装面中心o3位于底板的左边线的垂直平分线,底板波源的安装面中心o3与底板的左边线的距离为a/4;底板波源的矩形长边与底板的左边线平行。

[0023]

右侧板装有右侧板波源,右侧板波源的安装面中心o4位于右侧板的前边线的垂直平分线,右侧板波源的安装面中心o4与右侧板的后边线的距离为a/4;右侧板波源的矩形长边与右侧板的前边线夹角为90

°‑

θ。

[0024]

所述波源的微波功率为500~1500w。

[0025]

所述矩形的长边l=a/6~a/3。

[0026]

由于采用上述技术方案,本发明具有如下有益效果:

[0027]

1、本发明从微波的复合物理场属性出发,通过“强化钒页岩磨矿与浸出效率的箱体式微波处理装置”(以下简称“箱体式微波处理装置”)腔体和钒页岩中电-磁-热-应力复合物理场的仿真模拟以及实际验证,实现复合物理场的优化分布,结合脉冲式微波馈入方式,充分发挥微波对钒页岩异相解离的诱导强化作用;能够在2~4min内实现钒页岩的高效预处理,使得钒页岩可磨性(以破碎速率计)提高180%以上,同时使磨矿能耗(包括微波预处理能耗在内)降低35%以上,故处理周期短、能耗低和钒页岩可磨性好。

[0028]

2、本发明针对钒页岩的特殊矿物特性,在复合物理场仿真模拟的基础上,采用“箱体式微波处理装置”对微波腔体和波导的特殊设计,在预处理过程中,能有效激发微波有质动力效应,强化对钒页岩中含钒矿物晶格结构的有效破坏,所得到的磨矿产品进入后续浸出工序后,使钒浸出率在同等浸出条件下提高12%以上,对钒浸出率具有显著的强化作用。

[0029]

3、本发明在钒页岩微波处理过程中,由于处理周期短和整体温度低,不产生碳排放;且能在钒页岩破碎工序和磨矿工序之间采用所述箱体式微波处理装置,用本发明所述微波处理方法对钒页岩进行预处理适合于钒页岩全湿法提钒体系。

[0030]

因此,本发明不仅具有处理周期短、能耗低和无碳排放的特点,且钒页岩可磨性与浸出率的强化效果好,适用于钒页岩全湿法提钒。

附图说明

[0031]

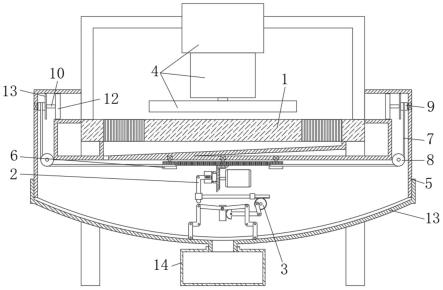

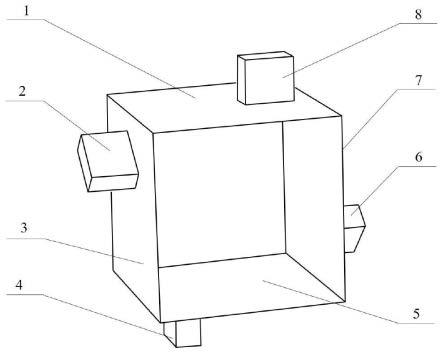

图1为本发明的“强化钒页岩磨矿与浸出效率的箱体式微波处理装置”一种结构示意图;

[0032]

图2为图1的俯视示意图;

[0033]

图3为图1的左视示意图;

[0034]

图4为图1的仰视示意图;

[0035]

图5为图1的右视示意图。

具体实施方式

[0036]

下面结合附图和具体实施方式对本发明做进一步的描述,并非对其保护范围的限制:

[0037]

一种微波强化钒页岩磨矿与促进浸出的方法。本具体实施方式所述方法是:

[0038]

步骤1、将钒页岩原矿破碎,筛分,得到粒径<1.5mm的钒页岩原矿和粒径为1.5~10.0mm的钒页岩原矿。

[0039]

步骤2、微波处理

[0040]

步骤2.1、将粒径为1.5~10.0mm的钒页岩原矿置于“强化钒页岩磨矿与浸出效率的箱体式微波处理装置”的腔体内,关闭炉门。

[0041]

步骤2.2、启动顶板波源8和左侧板波源2,辐照15~30s,关闭顶板波源关闭和左侧板波源2,停止6~10s。

[0042]

步骤2.3、启动底板波源4和右侧板波源6,辐照15~30s,关闭底板波源4和右侧板波源6,停止6~10s。

[0043]

步骤2.4、按照步骤2.2和步骤2.3依次重复2~3次;打开炉门,得到微波处理的钒页岩。

[0044]

步骤3、磨矿

[0045]

步骤3.1、按所述微波处理的钒页岩∶水的质量比为1∶1~3,将所述微波处理的钒页岩置于水中水淬,得到水淬浆。

[0046]

步骤3.2、按粒径<1.5mm钒页岩原矿∶粒径为1.5~10.0mm的钒页岩原矿的质量比为1∶1.5~2,将所述水淬浆与所述粒径<1.5mm的钒页岩原矿混合,磨矿,即得磨矿产品;所述磨矿产品进入后续浸出工序。

[0047]

所述钒页岩的化学成分是:c含量为4~25wt%;v2o5含量≥0.45wt%。

[0048]

所述“强化钒页岩磨矿与浸出效率的箱体式微波处理装置”是由4个正方形平板围成的腔体和4个波源组成;四个正方形平板分别为顶板1、左侧板3、底板5和右侧板7,四个正方形平板的边长为a;4个波源相同,每个波源均由1个磁控管和1个波导组成,4个波源分别为顶板波源8、左侧板波源2、底板波源4和右侧板波源6,每个波源与正方形平板的安装面为矩形。

[0049]

顶板1的上平面装有顶板波源8,顶板波源8的安装面中心o1位于顶板1的右边线的垂直平分线,顶板波源8的安装面中心o1与顶板1的右边线的距离为a/4;顶板波源8的矩形长边与顶板1的右边线垂直。

[0050]

左侧板3装有左侧板波源2,左侧板波源2的安装面中心o2位于左侧板3的后边线的垂直平分线,左侧板波源2的安装面中心o2与左侧板3的后边线的距离为a/4;左侧板波源2的矩形长边与左侧板3的后边线夹角为θ=0~45

°

。

[0051]

底板5的下平面装有底板波源4,底板波源4的安装面中心o3位于底板5的左边线的垂直平分线,底板波源4的安装面中心o3与底板5的左边线的距离为a/4;底板波源4的矩形长边与底板5的左边线平行。

[0052]

右侧板7装有右侧板波源6,右侧板波源6的安装面中心o4位于右侧板7的前边线的垂直平分线,右侧板波源6的安装面中心o4与右侧板7的后边线的距离为a/4;右侧板波源6的矩形长边与右侧板7的前边线夹角为90

°‑

θ。

[0053]

所述钒页岩的化学成分是:c含量为4~25wt%;v2o5含量≥0.45wt%。

[0054]

所述波源的微波功率为500~1500w。

[0055]

所述矩形的长边l=a/6~a/3。

[0056]

对比例

[0057]

将钒页岩原矿破碎至粒径<10mm,直接配浆磨矿,所用磨矿设备是功率为1000w的球磨机;磨矿产品的浸出设备为磁力搅拌器。浸出制度是:h2so4用量为35wt%,浸出时间为8h,浸出温度为95℃,caf2用量为5wt%,液固比为1.5ml/g。

[0058]

本对比例经检测:钒页岩可磨性(以破碎速率计)为0.0499;磨矿时间为38min,能耗为0.6333kw

·

h/kg;磨矿产品浸出率为57.87%。

[0059]

实施例1

[0060]

一种微波强化钒页岩磨矿与促进浸出的方法。本实施例所述方法是:

[0061]

步骤1、将钒页岩原矿破碎,筛分,得到粒径<1.5mm的钒页岩原矿和粒径为1.5~10.0mm的钒页岩原矿。

[0062]

步骤2、微波处理

[0063]

步骤2.1、将粒径为1.5~10.0mm的钒页岩原矿置于“强化钒页岩磨矿与浸出效率

的箱体式微波处理装置”的腔体内,关闭炉门。

[0064]

步骤2.2、启动顶板波源8和左侧板波源2,辐照15s,关闭顶板波源8和左侧板波源2,停止6s。

[0065]

步骤2.3、启动底板波源4和右侧板波源6,辐照15s,关闭底板波源4和右侧板波源6,停止6s。

[0066]

步骤2.4、按照步骤2.2和步骤2.3依次重复2次;打开炉门,得到微波处理的钒页岩。

[0067]

步骤3、磨矿

[0068]

步骤3.1、按所述微波处理的钒页岩∶水的质量比为1∶1,将所述微波处理的钒页岩置于水中水淬,得到水淬浆。

[0069]

步骤3.2、按粒径<1.5mm钒页岩原矿∶粒径为1.5~10.0mm的钒页岩原矿的质量比为1∶1.5,将所述水淬浆与所述粒径<1.5mm的钒页岩原矿混合,磨矿,即得磨矿产品;所述磨矿产品进入后续浸出工序。

[0070]

所述钒页岩的化学成分是:c含量为4wt%;v2o5含量为0.45wt%。

[0071]

所述“强化钒页岩磨矿与浸出效率的箱体式微波处理装置”如图1~图5所示,是由4个正方形平板围成的腔体和4个波源组成,四个正方形平板分别为顶板1、左侧板3、底板5和右侧板7,四个正方形平板的边长为a;4个波源相同,每个波源均由1个磁控管和1个波导组成,4个波源分根据所在平板的位置分别称为顶板波源8、左侧板波源2、底板波源4和右侧板波源6,每个波源与正方形平板的安装面为矩形。

[0072]

如图2所示,顶板1的上平面装有顶板波源8,顶板波源8的安装面中心o1位于顶板1的右边线的垂直平分线,顶板波源8的安装面中心o1与顶板1的右边线的距离为a/4;顶板波源8的矩形长边与顶板1的右边线垂直。

[0073]

如图3所示,左侧板3装有左侧板波源2,左侧板波源2的安装面中心o2位于左侧板3的后边线的垂直平分线,左侧板波源2的安装面中心o2与左侧板3的后边线的距离为a/4;左侧板波源2的矩形长边与左侧板3的后边线夹角θ=30

°

。

[0074]

如图4所示,底板5的下平面装有底板波源4,底板波源4的安装面中心o3位于底板5的左边线的垂直平分线,底板波源4的安装面中心o3与底板5的左边线的距离为a/4;底板波源4的矩形长边与底板5的左边线平行。

[0075]

如图5所示,右侧板7装有右侧板波源6,右侧板波源6的安装面中心o4位于右侧板7的前边线的垂直平分线,右侧板波源6的安装面中心o4与右侧板7的后边线的距离为a/4;右侧板波源6的矩形长边与右侧板7的前边线夹角为60

°

。

[0076]

所述波源的微波功率为500w。

[0077]

所述矩形的长边l=3a/12。

[0078]

本实施例所用磨矿设备与参数、浸出设备与参数和浸出参数同对比例1。

[0079]

本实施例经检测:钒页岩可磨性(以破碎速率计)为0.1427,提高185.9%;磨矿时间为24min;能耗为0.4082kw

·

h/kg(其中:微波处理能耗为0.0083kw

·

h/kg;磨矿能耗为0.3999kw

·

h/kg),降低35.55%;磨矿产品浸出率为70.24%,提高12.37%。

[0080]

实施例2

[0081]

一种微波强化钒页岩磨矿与促进浸出的方法。本实施例所述方法除下述步骤外,

其余同实施例1:

[0082]

步骤2.2、启动顶板波源8和左侧板波源2,辐照25s,关闭顶板波源8和左侧板波源2,停止8s。

[0083]

步骤2.3、启动底板波源4和右侧板波源6,辐照25s,关闭底板波源4和右侧板波源6,停止8s。

[0084]

步骤2.4、按照步骤2.2和步骤2.3依次重复2次;打开炉门,得到微波处理的钒页岩。

[0085]

步骤3、磨矿

[0086]

步骤3.1、按所述微波处理的钒页岩∶水的质量比为1∶2,将所述微波处理的钒页岩置于水中水淬,得到水淬浆。

[0087]

步骤3.2、按粒径<1.5mm钒页岩原矿∶粒径为1.5~10.0mm的钒页岩原矿的质量比为1∶1.8,将所述水淬浆与所述粒径<1.5mm的钒页岩原矿混合,磨矿,即得磨矿产品;所述磨矿产品进入后续浸出工序。

[0088]

所述钒页岩的化学成分是:c含量为15wt%;v2o5含量为0.74wt%。

[0089]

本实施例所述的“强化钒页岩磨矿与浸出效率的箱体式微波处理装置”除下述技术参数外,其余亦同实施例1:

[0090]

左侧板波源2的矩形长边与左侧板3的后边线夹角θ=45

°

;

[0091]

右侧板波源6的矩形长边与右侧板7的前边线夹角为45

°

;

[0092]

所述波源的微波功率为1000w;

[0093]

所述矩形的长边=2a/12。

[0094]

本实施例所用磨矿设备与参数、浸出设备与参数和浸出参数同对比例1。

[0095]

本实施例经检测:钒页岩可磨性(以破碎速率计)为0.1633,提高227.3%;磨矿时间为18min;能耗为0.3863kw

·

h/kg(其中:微波处理能耗为0.027kw

·

h/kg;磨矿能耗为0.2999kw

·

h/kg),降低48.39%;磨矿产品浸出率为78.42%,提高20.55%。

[0096]

实施例3

[0097]

一种微波强化钒页岩磨矿与促进浸出的方法。本实施例所述方法除下述步骤外,其余同实施例1:

[0098]

步骤2.2、启动顶板波源8和左侧板波源2,辐照30s,关闭顶板波源8和左侧板波源2,停止10s。

[0099]

步骤2.3、启动底板波源4和右侧板波源6,辐照30s,关闭底板波源4和右侧板波源6,停止10s。

[0100]

步骤2.4、按照步骤2.2和步骤2.3依次重复3次;打开炉门,得到微波处理的钒页岩。

[0101]

步骤3、磨矿

[0102]

步骤3.1、按所述微波处理的钒页岩∶水的质量比为1∶3,将所述微波处理的钒页岩置于水中水淬,得到水淬浆。

[0103]

步骤3.2、按粒径<1.5mm钒页岩原矿∶粒径为1.5~10.0mm的钒页岩原矿的质量比为1∶2,将所述水淬浆与所述粒径<1.5mm的钒页岩原矿混合,磨矿,即得磨矿产品;所述磨矿产品进入后续浸出工序。

[0104]

所述钒页岩的化学成分是:c含量为25wt%;v2o5含量为1.25wt%。

[0105]

本实施例所述“强化钒页岩磨矿与浸出效率的箱体式微波处理装置”除下述技术参数外,其余亦同实施例1:

[0106]

左侧板波源2的矩形长边与左侧板3的后边线夹角θ=0

°

;

[0107]

右侧板波源6的矩形长边与右侧板7的前边线夹角为90

°

;

[0108]

所述波源的微波功率为1500w;

[0109]

所述矩形的长边=4a/12。

[0110]

本实施例所用磨矿设备与参数、浸出设备与参数和浸出参数同对比例1。

[0111]

本实施例经检测:钒页岩可磨性(以破碎速率计)为0.1701,提高240.8%;磨矿时间为16min;能耗为0.2833kw

·

h/kg(其中:微波处理能耗为0.0499kw

·

h/kg;磨矿能耗为0.2334kw

·

h/kg),降低55.27%;磨矿产品浸出率为81.66%,提高23.79%。

[0112]

本具体实施方式具有如下有益效果:

[0113]

1、本具体实施方式从微波的复合物理场属性出发,通过“强化钒页岩磨矿与浸出效率的箱体式微波处理装置”(以下简称“箱体式微波处理装置”)腔体和钒页岩中电-磁-热-应力复合物理场的仿真模拟以及实际验证,实现复合物理场的优化分布,结合脉冲式微波馈入方式,充分发挥微波对钒页岩异相解离的诱导强化作用;能够在2~4min内实现钒页岩的高效预处理,使得钒页岩可磨性(以破碎速率计)提高180%以上,同时使磨矿能耗(包括微波预处理能耗在内)降低35%以上,故处理周期短、能耗低和钒页岩可磨性好。

[0114]

2、本具体实施方式针对钒页岩的特殊矿物特性,在复合物理场仿真模拟的基础上,采用“箱体式微波处理装置”对微波腔体和波导的特殊设计,在预处理过程中,能有效激发微波有质动力效应,强化对钒页岩中含钒矿物晶格结构的有效破坏,所得到的磨矿产品进入后续浸出工序后,使钒浸出率在同等浸出条件下提高12%以上,对钒浸出率具有显著的强化作用。

[0115]

3、本具体实施方式在钒页岩微波处理过程中,由于处理周期短和整体温度低,不产生碳排放;且能在钒页岩破碎工序和磨矿工序之间采用所述箱体式微波处理装置,用本具体实施方式所述微波处理方法对钒页岩进行预处理适合于钒页岩全湿法提钒体系。

[0116]

因此,本具体实施方式不仅具有处理周期短、能耗低和无碳排放的特点,且钒页岩可磨性与浸出率的强化效果好,适用于钒页岩全湿法提钒。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。