1.本发明涉及金属加工技术领域,具体为一种线路板用高强度半导体引线框架及其制备方法。

背景技术:

2.引线框架作为线路板上支撑芯片工作,在内外电路之间起着散热、导电与连接固定的作用,因而对引线框架有着强度以及导电能力两方面的需求。铜金属具有着优异的导电性与散热性,但是为了增强引线框架的强度,仅靠铜金属本修身无法满足强度的需求,且引线框架的强度以及导电新能相矛盾,当需要增强引线框架强度时,铜合金内部添加的其余金属的量会增加,从而使导电率下降,因此目前亟需一种有效提高引线框架强度,而不至于另导电率下降过多的产品。

技术实现要素:

3.本发明的目的在于提供一种线路板用高强度半导体引线框架及其制备方法,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种线路板用高强度半导体引线框架,具备以下特征:按重量百分比计,所述线路板用高强度半导体引线框架包括以下组分:1.3-2.1%镍、0.5-0.8%硅、0.49-1.13%锌、0.1-0.3%锡,余量为铜,杂质含量不超过0.32%

5.一种线路板用高强度半导体引线框架的制备方法,包括以下步骤:

6.s1.将铜、镍、锌、锡以及硅原料分别置于球磨机内,充入氩气保护,分别研磨,研磨结束后,将获得的铜粉、镍粉、锌粉、锡粉与硅粉再次共混研磨15-30min后,取出;

7.s2.喷射成形制备引线框架基体:

8.a.将混合后的铜粉、镍粉、锌粉与硅粉升温熔炼,得到金属液;

9.b.对金属液进行除杂除气操作,并充入高压氩气雾化金属液,形成喷射流;

10.c.调整喷射流,使用收集器沉积喷射流,凝固制备引线框架基体;

11.s3.将制备得到的引线框架基体升温至900-960℃,保温6-8h后,对其进行热轧处理,热轧后,降温至800-850℃,保温1-2h后,炉冷至室温;

12.s4.对冷却后的引线框架基体进行第一次冷轧处理,加工率为40-60%,第一次冷轧结束后,将引线框架基体升温至400-460℃,保温1-1.5h后,冷却至室温;

13.s5.对冷却后的引线框架基体进行第二次冷轧处理,加工率为30-50%,第二次冷轧结束后,将引线框架基体升温至400-460℃,保温1.5-3h后,冷却至室温;

14.s6.将经步骤s5处理过的引线框架基体进行裁切,使用丙酮清洗表面,干燥后得到所述引线框架。

15.引线框架作为线路板上支撑芯片工作,在内外电路之间起着散热、导电与连接固定的作用,因而对引线框架有着强度以及导电能力两方面的需求。

16.为了增强引线框架的强度,仅靠铜金属本修身无法满足强度的需求,因此本发明除去铜金属外,还额外添加了镍、硅、锡、锌金属共混制备铜合金,并以此作为原材料制备引线框架。为增强引线框架的质地的均一性,在熔炼金属前,本发明首先对原料进行了研磨处理,将其研磨至粒径不足80微米的细小颗粒充分混合后进行熔炼,在增强其质地均一性的同时,降低了高熔点原料的熔炼温度,加速熔炼速度。

17.同时为了避免熔炼后金属液的氧化与提升制备得到的引线框架基体的致密性,本发明使用了喷射成形法制备引线框架基体,在高压惰性气体的挤压带动下,金属液会在喷嘴处快速喷出,并在气体阻力下迅速雾化为小液滴,并在气流带动下沉积在收集器上。小液体在收集器上会放热凝固啊,最终沉积为质地均匀,致密的引线框架基体,防止在后续工艺处理时出现偏析现象,造成强度失衡。

18.在对引线框架基体进行热轧成型后,本发明还对引线框架进行了多次的冷加工与时效强化;冷加工过程是在低温下,通过外力对基体进行加工,造成其内部晶格发生位错、畸变或孪晶等现象,之后进行时效处理时,由于温度比熔炼时的温度大大降低,此时铜合金内部所含有的锌、镍等金属固溶度下降,会变为超固溶的状态,当升温到时效温度后,在常温下移动困难的金属元素会进入活跃状态,此时超固溶的金属离子会逐渐析出,在铜合金的内部形成一个个的微粒作为第二相填充在铜合金内部,从而增强基体的强度。

19.本发明在一次冷轧与时效处理的基础上,进一步增加了第二次冷轧与时效处理;经由两次的冷轧处理后,铜合金基体内部的位错点与畸变点会增多,从而使得在时效处理时,铜基体内部析出的第二相可以有更多的析出位点,而不是完全依附在第一次时效处理时,所析出的第二相附近,使其增加,最终导致由于第二相析出物形成的微粒过大使得强化作用失效,反而成为了铜基体的强度缺陷点。经由二次冷轧与时效处理后,铜基体内部所形成的第二相析出微粒会更加均匀,并有效提高基体的位错密度,加速第二相的形核速率。

20.进一步的,所述步骤s1中,铜粉、锌粉、锡粉的粒径为50-80μm,镍粉、硅粉粒径为30-45μm。

21.进一步的,所述步骤a中,熔炼温度为1300-1350℃。

22.进一步的,所述步骤c中,喷射流参数为斜喷角10-20

°

,接受距离300-450mm,接受盘转速为40-60rpm,雾化温度为750-800℃,雾化压力为0.8-1mpa,下降速度为4-6mm/s。

23.进一步的,所述步骤s3中,热轧温度为850℃。

24.与现有技术相比,本发明所达到的有益效果是:本发明在通常的铜镍硅合金的基础上,额外添加了锌和锡元素共溶,有效提高了引线框架的强度,并且通过使用喷射成形法制备了引线框架基体,提高引线框架基体的致密度,防止在后续失效处理时出现偏析行为,此外本发明还采用了多次冷轧与时效处理,增加铜合金内部的晶格畸变与位错,为第二相析出提供了更多形核点,加速了形核速率,并使第二相分布更加均匀,防止由于第二相过大造成强度下降的缺陷。

具体实施方式

25.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范

围。

26.实施例1.

27.一种线路板用高强度半导体引线框架的制备方法,包括以下步骤:

28.s1.将铜、镍、锌、锡以及硅原料分别置于球磨机内,充入氩气保护,分别研磨,研磨结束后,获得粒径为50-80μm的铜粉、锌粉和锡粉,以及粒径为30-45μm的硅粉和镍粉,并按重量百分比计,按照1.3%镍、0.5%硅、0.49%锌、0.1%锡,余量为铜的比例称取研磨后的原料,再次共混研磨15min后,取出;

29.s2.喷射成形制备引线框架基体:

30.a.将混合后的铜粉、镍粉、锌粉与硅粉升温至1300℃熔炼,得到金属液;

31.b.对金属液进行除杂除气操作,并充入高压氩气雾化金属液,形成喷射流;

32.c.调整喷射流,使用收集器沉积喷射流,凝固制备引线框架基体;

33.其中喷射流参数为斜喷角20

°

,接受距离300mm,接受盘转速为60rpm,雾化温度为800℃,雾化压力为1mpa,下降速度为6mm/s;

34.s3.将制备得到的引线框架基体升温至960℃,保温6h后,对其进行热轧处理,热轧处理温度为850℃,热轧后,降温至800℃,保温1h后,炉冷至室温;

35.s4.对冷却后的引线框架基体进行第一次冷轧处理,加工率为60%,第一次冷轧结束后,将引线框架基体升温至460℃,保温1h后,冷却至室温;

36.s5.对冷却后的引线框架基体进行第二次冷轧处理,加工率为30-50%,第二次冷轧结束后,将引线框架基体升温至460℃,保温1.5h后,冷却至室温;

37.s6.将经步骤s5处理过的引线框架基体进行裁切,使用丙酮清洗表面,干燥后得到所述引线框架。

38.实施例2.

39.与实施例1相比,本实施例降低了引线框架中铜的添加量,增加了镍、硅、细、锌的掺加量。

40.一种线路板用高强度半导体引线框架的制备方法,包括以下步骤:

41.s1.将铜、镍、锌、锡以及硅原料分别置于球磨机内,充入氩气保护,分别研磨,研磨结束后,获得粒径为50-80μm的铜粉、锌粉和锡粉,以及粒径为30-45μm的硅粉和镍粉,并按重量百分比计,按照2.1%镍、0.8%硅、1.13%锌、0.3%锡,余量为铜的比例称取研磨后的原料,再次共混研磨15min后,取出;

42.s2.喷射成形制备引线框架基体:

43.a.将混合后的铜粉、镍粉、锌粉与硅粉升温至1300℃熔炼,得到金属液;

44.b.对金属液进行除杂除气操作,并充入高压氩气雾化金属液,形成喷射流;

45.c.调整喷射流,使用收集器沉积喷射流,凝固制备引线框架基体;

46.其中喷射流参数为斜喷角20

°

,接受距离300mm,接受盘转速为60rpm,雾化温度为800℃,雾化压力为1mpa,下降速度为6mm/s;

47.s3.将制备得到的引线框架基体升温至960℃,保温6h后,对其进行热轧处理,热轧处理温度为850℃,热轧后,降温至800℃,保温1h后,炉冷至室温;

48.s4.对冷却后的引线框架基体进行第一次冷轧处理,加工率为60%,第一次冷轧结束后,将引线框架基体升温至460℃,保温1h后,冷却至室温;

49.s5.对冷却后的引线框架基体进行第二次冷轧处理,加工率为30-50%,第二次冷轧结束后,将引线框架基体升温至460℃,保温1.5h后,冷却至室温;

50.s6.将经步骤s5处理过的引线框架基体进行裁切,使用丙酮清洗表面,干燥后得到所述引线框架。

51.实施例3.

52.与实施例1相比,本实施例增加了第一次冷轧处理后的保温时长;

53.一种线路板用高强度半导体引线框架的制备方法,包括以下步骤:

54.s1.将铜、镍、锌、锡以及硅原料分别置于球磨机内,充入氩气保护,分别研磨,研磨结束后,获得粒径为50-80μm的铜粉、锌粉和锡粉,以及粒径为30-45μm的硅粉和镍粉,并按重量百分比计,按照1.3%镍、0.5%硅、0.49%锌、0.1%锡,余量为铜的比例称取研磨后的原料,再次共混研磨15min后,取出;

55.s2.喷射成形制备引线框架基体:

56.a.将混合后的铜粉、镍粉、锌粉与硅粉升温至1300℃熔炼,得到金属液;

57.b.对金属液进行除杂除气操作,并充入高压氩气雾化金属液,形成喷射流;

58.c.调整喷射流,使用收集器沉积喷射流,凝固制备引线框架基体;

59.其中喷射流参数为斜喷角20

°

,接受距离300mm,接受盘转速为60rpm,雾化温度为800℃,雾化压力为1mpa,下降速度为6mm/s;

60.s3.将制备得到的引线框架基体升温至960℃,保温6h后,对其进行热轧处理,热轧处理温度为850℃,热轧后,降温至800℃,保温1h后,炉冷至室温;

61.s4.对冷却后的引线框架基体进行第一次冷轧处理,加工率为60%,第一次冷轧结束后,将引线框架基体升温至460℃,保温1.5h后冷却至室温;

62.s5.对冷却后的引线框架基体进行第二次冷轧处理,加工率为30-50%,第二次冷轧结束后,将引线框架基体升温至460℃,保温1.5h后,冷却至室温;

63.s6.将经步骤s5处理过的引线框架基体进行裁切,使用丙酮清洗表面,干燥后得到所述引线框架。

64.实施例4.

65.与实施例1相比,本实施例增加了第二次冷轧处理后的保温时长;

66.一种线路板用高强度半导体引线框架的制备方法,包括以下步骤:

67.s1.将铜、镍、锌、锡以及硅原料分别置于球磨机内,充入氩气保护,分别研磨,研磨结束后,获得粒径为50-80μm的铜粉、锌粉和锡粉,以及粒径为30-45μm的硅粉和镍粉,并按重量百分比计,按照1.3%镍、0.5%硅、0.49%锌、0.1%锡,余量为铜的比例称取研磨后的原料,再次共混研磨15min后,取出;

68.s2.喷射成形制备引线框架基体:

69.a.将混合后的铜粉、镍粉、锌粉与硅粉升温至1300℃熔炼,得到金属液;

70.b.对金属液进行除杂除气操作,并充入高压氩气雾化金属液,形成喷射流;

71.c.调整喷射流,使用收集器沉积喷射流,凝固制备引线框架基体;

72.其中喷射流参数为斜喷角20

°

,接受距离300mm,接受盘转速为60rpm,雾化温度为800℃,雾化压力为1mpa,下降速度为6mm/s;

73.s3.将制备得到的引线框架基体升温至960℃,保温6h后,对其进行热轧处理,热轧

处理温度为850℃,热轧后,降温至800℃,保温1h后,炉冷至室温;

74.s4.对冷却后的引线框架基体进行第一次冷轧处理,加工率为60%,第一次冷轧结束后,将引线框架基体升温至460℃,保温1h后,冷却至室温;

75.s5.对冷却后的引线框架基体进行第二次冷轧处理,加工率为30-50%,第二次冷轧结束后,将引线框架基体升温至460℃,保温3h后,冷却至室温;

76.s6.将经步骤s5处理过的引线框架基体进行裁切,使用丙酮清洗表面,干燥后得到所述引线框架。

77.对比例1.

78.与实施例1相比,本对比例未添加锌元素;

79.一种线路板用高强度半导体引线框架的制备方法,包括以下步骤:

80.s1.将铜、镍、锡以及硅原料分别置于球磨机内,充入氩气保护,分别研磨,研磨结束后,获得粒径为50-80μm的铜粉、锌粉和锡粉,以及粒径为30-45μm的硅粉和镍粉,并按重量百分比计,按照1.3%镍、0.5%硅、0.1%锡,余量为铜的比例称取研磨后的原料,再次共混研磨15min后,取出;

81.s2.喷射成形制备引线框架基体:

82.a.将混合后的铜粉、镍粉与硅粉升温至1300℃熔炼,得到金属液;

83.b.对金属液进行除杂除气操作,并充入高压氩气雾化金属液,形成喷射流;

84.c.调整喷射流,使用收集器沉积喷射流,凝固制备引线框架基体;

85.其中喷射流参数为斜喷角20

°

,接受距离300mm,接受盘转速为60rpm,雾化温度为800℃,雾化压力为1mpa,下降速度为6mm/s;

86.s3.将制备得到的引线框架基体升温至960℃,保温6h后,对其进行热轧处理,热轧处理温度为850℃,热轧后,降温至800℃,保温1h后,炉冷至室温;

87.s4.对冷却后的引线框架基体进行第一次冷轧处理,加工率为60%,第一次冷轧结束后,将引线框架基体升温至460℃,保温1h后,冷却至室温;

88.s5.对冷却后的引线框架基体进行第二次冷轧处理,加工率为30-50%,第二次冷轧结束后,将引线框架基体升温至460℃,保温1.5h后,冷却至室温;

89.s6.将经步骤s5处理过的引线框架基体进行裁切,使用丙酮清洗表面,干燥后得到所述引线框架。

90.对比例2.

91.与实施例1相比,本对比例未使用喷射成形法制备引线框架基体;

92.一种线路板用高强度半导体引线框架的制备方法,包括以下步骤:

93.s1.将铜、镍、锌、锡以及硅原料分别置于球磨机内,充入氩气保护,分别研磨,研磨结束后,获得粒径为50-80μm的铜粉、锌粉和锡粉,以及粒径为30-45μm的硅粉和镍粉,并按重量百分比计,按照1.3%镍、0.5%硅、0.49%锌、0.1%锡,余量为铜的比例称取研磨后的原料,再次共混研磨15min后,取出;

94.s2.制备引线框架基体:

95.a.将混合后的铜粉、镍粉、锌粉与硅粉升温至1300℃熔炼,得到金属液;

96.b.对金属液进行除杂除气操作,并充入氩气保护;

97.c.将金属液在冷却水的辅助下,浇铸成铸锭;

98.s3.将制备得到铸锭基体升温至960℃,保温6h后,对其进行热轧处理制备引线框架基体,热轧处理温度为850℃,热轧后,降温至800℃,保温1h后,炉冷至室温;

99.s4.对冷却后的引线框架基体进行第一次冷轧处理,加工率为60%,第一次冷轧结束后,将引线框架基体升温至460℃,保温1h后,冷却至室温;

100.s5.对冷却后的引线框架基体进行第二次冷轧处理,加工率为30-50%,第二次冷轧结束后,将引线框架基体升温至460℃,保温1.5h后,冷却至室温;

101.s6.将经步骤s5处理过的引线框架基体进行裁切,使用丙酮清洗表面,干燥后得到所述引线框架。

102.对比例3.

103.与实施例1相比,本对比例仅对引线框架进行一次冷轧与保温处理;

104.一种线路板用高强度半导体引线框架的制备方法,包括以下步骤:

105.s1.将铜、镍、锌、锡以及硅原料分别置于球磨机内,充入氩气保护,分别研磨,研磨结束后,获得粒径为50-80μm的铜粉、锌粉和锡粉,以及粒径为30-45μm的硅粉和镍粉,并按重量百分比计,按照1.3%镍、0.5%硅、0.49%锌、0.1%锡,余量为铜的比例称取研磨后的原料,再次共混研磨15min后,取出;

106.s2.喷射成形制备引线框架基体:

107.a.将混合后的铜粉、镍粉、锌粉与硅粉升温至1300℃熔炼,得到金属液;

108.b.对金属液进行除杂除气操作,并充入高压氩气雾化金属液,形成喷射流;

109.c.调整喷射流,使用收集器沉积喷射流,凝固制备引线框架基体;

110.其中喷射流参数为斜喷角20

°

,接受距离300mm,接受盘转速为60rpm,雾化温度为800℃,雾化压力为1mpa,下降速度为6mm/s;

111.s3.将制备得到的引线框架基体升温至960℃,保温6h后,对其进行热轧处理,热轧处理温度为850℃,热轧后,降温至800℃,保温1h后,炉冷至室温;

112.s4.对冷却后的引线框架基体进行第一次冷轧处理,加工率为60%,第一次冷轧结束后,将引线框架基体升温至460℃,保温1h后,冷却至室温;

113.s5.将经步骤s4处理过的引线框架基体进行裁切,使用丙酮清洗表面,干燥后得到所述引线框架。

114.对比例4.

115.与实施例1相比,本对比例延长了第二次冷轧后的保温时长;

116.一种线路板用高强度半导体引线框架的制备方法,包括以下步骤:

117.s1.将铜、镍、锌、锡以及硅原料分别置于球磨机内,充入氩气保护,分别研磨,研磨结束后,获得粒径为50-80μm的铜粉、锌粉和锡粉,以及粒径为30-45μm的硅粉和镍粉,并按重量百分比计,按照1.3%镍、0.5%硅、0.49%锌、0.1%锡,余量为铜的比例称取研磨后的原料,再次共混研磨15min后,取出;

118.s2.喷射成形制备引线框架基体:

119.a.将混合后的铜粉、镍粉、锌粉与硅粉升温至1300℃熔炼,得到金属液;

120.b.对金属液进行除杂除气操作,并充入高压氩气雾化金属液,形成喷射流;

121.c.调整喷射流,使用收集器沉积喷射流,凝固制备引线框架基体;

122.其中喷射流参数为斜喷角20

°

,接受距离300mm,接受盘转速为60rpm,雾化温度为

800℃,雾化压力为1mpa,下降速度为6mm/s;

123.s3.将制备得到的引线框架基体升温至960℃,保温6h后,对其进行热轧处理,热轧处理温度为850℃,热轧后,降温至800℃,保温1h后,炉冷至室温;

124.s4.对冷却后的引线框架基体进行第一次冷轧处理,加工率为60%,第一次冷轧结束后,将引线框架基体升温至460℃,保温1h后,冷却至室温;

125.s5.对冷却后的引线框架基体进行第二次冷轧处理,加工率为30-50%,第二次冷轧结束后,将引线框架基体升温至460℃,保温5h后,冷却至室温;

126.s6.将经步骤s5处理过的引线框架基体进行裁切,使用丙酮清洗表面,干燥后得到所述引线框架。

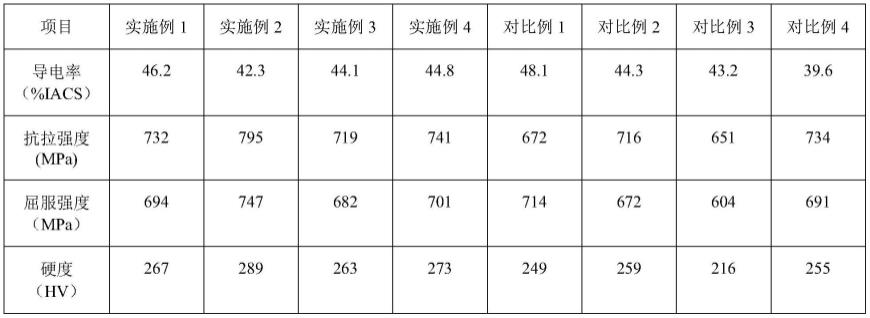

127.根据《gb/t 20254》对实施例1-4与对比例1-4制备的引线框架进行检测,检测结果见下表;

[0128][0129]

通过实施例1-2与对比例1的对比发现,本发明在铜元素基础上添加的其余金属元素与铜元素有着良好的结合能力,并可以有效增强引线框架的机械轻度;通过实施例1、3、4与对比例3、4的对比发现,本发明所采用的二次冷轧与时效处理,可以有效提高引线框架的机械强度,并降低对引线框架电导率的阻碍;通过实施例1与对比例2的对比发现,喷射成形法可以有效提高引线框架的致密度,防止在时效处理过程中的偏析行为。

[0130]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。