1.本发明涉及铝单板加工技术领域,具体为一种便于上料的铝单板加工用表面打磨设备。

背景技术:

2.铝单板是采用优质铝合金板材为基材,再经过数控折弯等技术成型,因其质量轻,刚性好,广泛应用到各个领域,铝单板生产为成品之前,根据生产所需对铝单板原料进行切割下料操作,切割产生的毛坯件表面一般都会有毛刺,这样易刺破工人的手,同时影响铝单板成品质量,由于铝单板板面面积较大,传统的打磨设备的打磨头不便于完全覆盖在铝单板的表面,因此打磨操作效率较低,最终影响成品铝单板的生产效率,所以这里设计了一种便于上料的铝单板加工用表面打磨设备,以便于解决上述问题。

技术实现要素:

3.本发明的目的在于提供一种便于上料的铝单板加工用表面打磨设备,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种便于上料的铝单板加工用表面打磨设备,包括支撑框、支撑机构和打磨机构,支撑框的底端边角位置均垂直固定设有支撑腿,支撑腿能够将支撑框腾空架起,作为打磨的支撑架使用。

5.支撑机构包括伺服电机、支撑基板、x型支架和四个滑动套筒,x型支架的中心位置垂直固定设有立柱,支撑基板位于四个支撑腿之间,且固定设置在立柱的上端面,四个滑动套筒分别固定设置在x型支架的四个边角位置,滑动套筒与支撑腿外壁滑动套接,x型支架通过立柱将支撑基板腾空架起,x型支架利用滑动套筒沿着支撑腿的外壁上下滑动,能够同步调整支撑基板的支撑高度。

6.伺服电机通过安装块固定设置在支撑框的外壁,伺服电机的动力轴固定连接有螺纹杆,螺纹杆通过外螺纹转动套接有螺纹套筒,螺纹套筒的外壁与左右相对的两个滑动套筒之间固定连接有横杆,利用伺服电机提供动力带动螺纹套筒沿着螺纹杆外壁纵向调整,通过横杆联动左右两侧滑动套筒沿着支撑腿外壁向上滑动,从而便于带动支撑基板向上调整置于支撑框内部,能够将待打磨的铝单板从地面上升高,以便于打磨机构进行打磨操作。

7.打磨机构包括靠板和驱动电机,靠板垂直设置在支撑框上端面,靠板的上端铰接有支撑横梁,驱动电机固定设置在支撑横梁的上端端部位置,支撑横梁的端部下方转动设有吊装套筒,驱动电机的动力轴转动贯穿支撑横梁且固定连接有第一齿盘,吊装套筒的外壁固定套接有与第一齿盘啮合的第二齿盘,利用驱动电机提供动力,带动第一齿盘转动,从而能够带动第二齿盘转动,使得吊装套筒在支撑横梁的端部下方同步转动。

8.吊装套筒的两侧底端均固定设有弧形不锈钢连接片,两个弧形不锈钢连接片的尖端之间固定设有矩形杆,矩形杆的外壁滑动套接有第一打磨块和第二打磨块,将支撑横梁围绕靠板的铰接位置翻转,将第一打磨块和第二打磨块落在铝单板的表面,吊装套筒转动

能够带动第一打磨块和第二打磨块以吊装套筒为中心转动,从而对铝单板表面毛刺进行快速打磨操作。

9.第一打磨块靠近第二打磨块的一端开设有矩形缺口,第二打磨块与矩形缺口内部滑动卡接,第二打磨块与第一打磨块的矩形缺口内部滑动调节操作,在转动打磨的基础之上,还能够实现横向打磨操作,并且还能够扩大打磨范围。

10.在进一步的实施例中,吊装套筒的内部滑动插接有传动杆,传动杆的底端固定设有两个呈倒立v型结构分布的压杆,两个压杆的端部分别与第一打磨块和第二打磨块上端相互远离的一端固定连接,第一打磨块和第二打磨块打磨过程中,将传动杆沿着吊装套筒内部频繁上下滑动,能够通过压杆带动第二打磨块沿着第一打磨块的矩形缺口内部频繁往复滑动,能够实现横向打磨操作。

11.在进一步的实施例中,传动杆的上端固定设有楔块,支撑横梁的端部下侧侧壁转动设有滚轮,楔块的侧壁设有辊压斜面,滚轮位于吊装套筒的内部顶端位置,且与辊压斜面滚动贴合,传动杆跟随压杆同步转动,这样就能够带动楔块转动途经滚轮,滚轮沿着辊压斜面上滚动,能够将传动杆沿着吊装套筒内部向下顶起,能够通过压杆将第二打磨块与第一打磨块的矩形缺口内部滑动,实现一次横向打磨操作,并扩大打磨的范围。

12.在进一步的实施例中,支撑框的内部设有翻转机构,利用翻转机构对单面打磨结束的铝单板进行翻转操作,以便于对另一名进行打磨操作,提高打磨的效率。

13.翻转机构包括两个纵向支撑杆和两个对接横板,两个对接横板前后正对分布,且通过销轴与支撑框内部前后两侧侧壁转动连接,两个纵向支撑杆分别位于对接横板的左右两侧,对接横板的两端均开设有t型收纳槽,纵向支撑杆侧壁固定设有与t型收纳槽内部滑动插接的t型延伸杆,t型延伸杆的外壁套接有位于t型收纳槽内部的第一弹簧,当打磨机构对铝单板表面打磨结束以后,下调支撑基板的高度,将支撑基板的高度位于纵向支撑杆的下侧,然后利用第一弹簧弹性势能,将t型延伸杆沿着t型收纳槽内部滑动,将纵向支撑杆实时向靠近对接横板的一侧顶起,从而能够将两个纵向支撑杆实时靠近调整,能够夹持住位于支撑基板上的铝单板,然后继续下调支撑基板的位置,直至支撑腿的底端位置,随后围绕转动处翻转对接横板,能够带动纵向支撑杆同步翻转,从而能够将夹持住的铝单板进行翻转。

14.在进一步的实施例中,其中一个对接横板的销轴转动贯穿支撑框侧壁且固定连接有转盘,徒手握住转盘,便于带动对接横板转动,从而便于带动整个翻转机构翻转操作。

15.在进一步的实施例中,纵向支撑杆的内部设有调节空腔,调节空腔内部设有限位机构,利用限位机构对翻转过程中的铝单板进行限位,从而确保翻转操作有效进行,最终提高铝单板打磨效率。

16.在进一步的实施例中,限位机构包括顶杆、铰接杆和若干个限位挡块,纵向支撑杆的上下两侧侧壁均开设有与调节空腔内部连通的矩形调节孔,纵向支撑杆的一端开设有与调节空腔内部连通的连通孔,顶杆滑动贯穿连通孔且延伸至调节空腔内部,顶杆能够沿着连通孔伸进调节空腔内,并能够在调节空腔内部自由滑动操作。

17.两个限位挡块为一组,且铰接杆的两端分别与同一组两个限位挡块端部之间铰接,限位挡块中段位置侧壁通过销轴与纵向支撑杆侧壁转动连接,铰接杆侧壁中段位置固定设有矩形调节框,顶杆的上下两侧侧壁均固定设有拨杆,拨杆滑动贯穿矩形调节孔以后

与矩形调节框内部滑动插接,顶杆沿着调节空腔内部滑动,能通过拨杆沿着矩形调节孔内部滑动,从而能够通过矩形调节框带动铰接杆同步移动,这样能够将限位挡块围绕转动处翻转,从而能够将限位挡块调整至于顶杆垂直的状态,从而能够利用位于纵向支撑杆上下两侧的限位挡块作为限位件,阻挡两个纵向支撑杆夹持的铝单板在翻转的过程中掉落。

18.在进一步的实施例中,顶杆位于调节空腔内部的一端开设有t型缓冲槽,t型缓冲槽内部滑动插接有t型缓冲杆,且t型缓冲杆的外壁套接有位于t型缓冲槽内部的第二弹簧,t型缓冲杆与调节空腔内壁固定连接,当纵向支撑杆位于支撑框内部时,利用第二弹簧的弹性势能,能够将顶杆实时向靠近t型缓冲杆的一侧顶起,从而能够确保拨杆位置不发生变化,从而确保与铰接杆铰接的限位挡块位置不发生偏转,避免铝单板翻转过程中掉落。

19.在进一步的实施例中,限位挡块远离铰接杆的一端设有铲起斜面,利用铲起斜面便于辅助铲起待翻转的铝单板。

20.与现有技术相比,本发明的有益效果是:

21.本发明为一种便于上料的铝单板加工用表面打磨设备,现将待打磨铝单板放置于支撑基板上端面,利用伺服电机提供动力带动螺纹套筒沿着螺纹杆外壁纵向调整,通过横杆联动左右两侧滑动套筒沿着支撑腿外壁向上滑动,从而便于带动支撑基板向上调整置于支撑框内部,能够将待打磨的铝单板从地面上升高,以便于打磨机构进行打磨操作,围绕靠板顶端翻转支撑横梁,将第一打磨块和第二打磨块转动放置在铝单板上端面,利用驱动电机提供动力带动第一齿盘转动,从而能够带动第二齿盘转动,使得吊装套筒同步转动,这样即可带动第一打磨块和第二打磨块以吊装套筒为中心转动,从而对铝单板表面毛刺进行快速打磨操作,打磨过程中,第二打磨块能够沿着第一打磨块的矩形缺口内部滑动,既能够实现横向打磨操作,又能够扩大打磨范围,确保打磨过程中能够对铝单板表面全覆盖,提高打磨效率,从而提高铝单板的生产效率。

附图说明

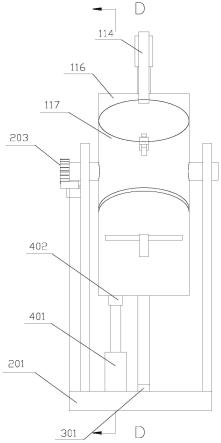

22.图1为本发明主体结构示意图;

23.图2为本发明打磨机构局部结构示意图;

24.图3为本发明的支撑横梁以及传动杆局部结构示意图;

25.图4为本发明的第一打磨块与第二打磨块结构爆炸图;

26.图5为本发明的支撑框以及翻转机构爆炸图;

27.图6为本发明的支撑基板与x型支架结构示意图;

28.图7为本发明的纵向支撑杆结构示意图;

29.图8为本发明的限位机构爆炸图;

30.图9为本发明的顶杆和t型缓冲杆结构剖视图。

31.图中:1、支撑框;11、支撑腿;2、支撑机构;21、支撑基板;22、x型支架;23、滑动套筒;24、伺服电机;25、螺纹杆;26、螺纹套筒;27、横杆;28、立柱;3、打磨机构;31、靠板;32、支撑横梁;33、驱动电机;34、吊装套筒;35、弧形不锈钢连接片;36、第一打磨块;37、第二打磨块;38、压杆;39、第二齿盘;310、第一齿盘;311、楔块;312、滚轮;313、传动杆;314、矩形杆;4、翻转机构;41、纵向支撑杆;42、对接横板;43、转盘;44、t型延伸杆;45、第一弹簧;46、矩形调节孔;5、限位机构;51、顶杆;52、限位挡块;53、铰接杆;54、矩形调节框;55、拨杆;56、t型

缓冲杆;57、第二弹簧。

具体实施方式

32.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例一

34.请参阅图1-4和图6,本实施例提供了一种便于上料的铝单板加工用表面打磨设备,包括支撑框1、支撑机构2和打磨机构3,支撑框1的底端边角位置均垂直固定设有支撑腿11,支撑腿11能够将支撑框1腾空架起,作为打磨的支撑架使用。

35.支撑机构2包括伺服电机24、支撑基板21、x型支架22和四个滑动套筒23,x型支架22的中心位置垂直固定设有立柱28,支撑基板21位于四个支撑腿11之间,且固定设置在立柱28的上端面,四个滑动套筒23分别固定设置在x型支架22的四个边角位置,滑动套筒23与支撑腿11外壁滑动套接,x型支架22通过立柱28将支撑基板21腾空架起,x型支架22利用滑动套筒23沿着支撑腿11的外壁上下滑动,能够同步调整支撑基板21的支撑高度。

36.当滑动套筒23滑动至支撑腿11的底端位置时,能够将支撑基板21的位置同步下调,便于将待打磨的铝单板放置到支撑基板21上,沿着支撑腿11的外壁向上滑动所有滑动套筒23,能够将支撑基板21同步向上调整,直至支撑基板21能够调整至支撑框1内部,实现从地面上将铝单板抬起进行打磨操作。

37.采用人力上下调整支撑基板21的位置,增加工人的工作量,通过将伺服电机24通过安装块固定设置在支撑框1的外壁,伺服电机24的动力轴固定连接有螺纹杆25,螺纹杆25通过外螺纹转动套接有螺纹套筒26,螺纹套筒26的外壁与左右相对的两个滑动套筒23之间固定连接有横杆27,利用伺服电机24提供动力带动螺纹套筒26沿着螺纹杆25外壁纵向调整,通过横杆27联动左右两侧滑动套筒23沿着支撑腿11外壁向上滑动,从而便于带动支撑基板21向上调整置于支撑框1内部,能够将待打磨的铝单板从地面上升高,以便于打磨机构3进行打磨操作。

38.打磨结束以后,反向转动伺服电机24,能够将支撑基板21向下调整位置,以便于将打磨结束的铝单板卸下。

39.一般情况下,铝单板切割产生的毛坯件表面一般都会有毛刺,这样易刺破工人的手,同时影响铝单板成品质量,最终影响成品铝单板的生产效率,通过打磨机构3对支撑基板21上的铝单板表面进行打磨操作,避免毛刺刺破工人手部,同时能够提高铝单板成品质量。

40.打磨机构3包括靠板31和驱动电机33,靠板31垂直设置在支撑框1上端面,靠板31的上端铰接有支撑横梁32,驱动电机33固定设置在支撑横梁32的上端端部位置,支撑横梁32的端部下方转动设有吊装套筒34,驱动电机33的动力轴转动贯穿支撑横梁32且固定连接有第一齿盘310,吊装套筒34的外壁固定套接有与第一齿盘310啮合的第二齿盘39,利用驱动电机33提供动力,带动第一齿盘310转动,从而能够带动第二齿盘39转动,使得吊装套筒34在支撑横梁32的端部下方同步转动。

41.吊装套筒34的两侧底端均固定设有弧形不锈钢连接片35,两个弧形不锈钢连接片35的尖端之间固定设有矩形杆314,矩形杆314的外壁滑动套接有第一打磨块36和第二打磨块37,将支撑横梁32围绕靠板31的铰接位置翻转,将第一打磨块36和第二打磨块37落在铝单板的表面,吊装套筒34转动能够带动第一打磨块36和第二打磨块37以吊装套筒34为中心转动,从而对铝单板表面毛刺进行快速打磨操作。

42.由于铝单板板面面积较大,传统的打磨设备的打磨头不便于完全覆盖在铝单板的表面,因此打磨操作效率较低,通过将第一打磨块36靠近第二打磨块37的一端开设有矩形缺口,第二打磨块37与矩形缺口内部滑动卡接,当第一打磨块36和第二打磨块37落在铝单板的表面时,弧形不锈钢连接片35受到支撑横梁32、驱动电机33以及吊装套筒34的重力下压而产生形变,弧形不锈钢连接片35能够拉伸,从而将第二打磨块37与第一打磨块36的矩形缺口内部滑动,第一打磨块36和第二打磨块37以吊装套筒34为中心转动打磨的范围就会扩大,确保打磨过程中能够对铝单板表面全覆盖,提高打磨效率,从而提高铝单板的生产效率。

43.单纯扩大第一打磨块36和第二打磨块37的打磨范围,能够缩短打磨耗时,为了进一步提高打磨的效率,缩短打磨耗时,在吊装套筒34的内部滑动插接有传动杆313,传动杆313的底端固定设有两个呈倒立v型结构分布的压杆38,两个压杆38的端部分别与第一打磨块36和第二打磨块37上端相互远离的一端固定连接,第一打磨块36和第二打磨块37打磨过程中,将传动杆313沿着吊装套筒34内部频繁上下滑动,能够通过压杆38带动第二打磨块37沿着第一打磨块36的矩形缺口内部频繁往复滑动,能够实现横向打磨操作。

44.第二打磨块37与第一打磨块36的矩形缺口内部滑动调节操作,在转动打磨的基础之上,还能够实现横向打磨操作,并且还能够扩大打磨范围。

45.为了实现传动杆313自动频繁往复滑动操作,在传动杆313的上端固定设有楔块311,支撑横梁32的端部下侧侧壁转动设有滚轮312,楔块311的侧壁设有辊压斜面,滚轮312位于吊装套筒34的内部顶端位置,且与辊压斜面滚动贴合,吊装套筒34能够在支撑横梁32的端部下侧自转,吊装套筒34转动过程中不会触碰到滚轮312,而会通过转动的第一打磨块36和第二打磨块37带动压杆38转动,传动杆313跟随压杆38同步转动,这样就能够带动楔块311转动途经滚轮312,滚轮312沿着辊压斜面上滚动,能够将传动杆313沿着吊装套筒34内部向下顶起,能够通过压杆38将第二打磨块37与第一打磨块36的矩形缺口内部滑动,实现一次横向打磨操作,并扩大打磨的范围。

46.同时,弧形不锈钢连接片35被进一步顶起拉伸产生反弹势能,滚轮312滚动越过辊压斜面以后,利用弧形不锈钢连接片35的反弹势能,将第二打磨块37与第一打磨块36的矩形缺口内部反向滑动,从而通过压杆38传动将传动杆313沿着吊装套筒34内部向上顶起,再次实现一次横向打磨操作。

47.通过不断重复上述过程,能够将第二打磨块37与第一打磨块36的矩形缺口内部频繁往复滑动调节操作,实现对铝单板的横向打磨操作,提高打磨的效率,缩短打磨耗时。

48.实施例二

49.请参阅图1、图5和图7,在实施例1的基础上做了进一步改进:

50.第二打磨块37与第一打磨块36打磨过程中,只能对铝单板单面进行打磨操作,需要人为搬起铝单板对铝单板翻转,从而影响铝单板的打磨效率,最终影响成品铝单板的生

产效率,通过在支撑框1的内部设有翻转机构4,利用翻转机构4对单面打磨结束的铝单板进行翻转操作,以便于对另一名进行打磨操作,提高打磨的效率。

51.翻转机构4包括两个纵向支撑杆41和两个对接横板42,两个对接横板42前后正对分布,且通过销轴与支撑框1内部前后两侧侧壁转动连接,两个纵向支撑杆41分别位于对接横板42的左右两侧,对接横板42的两端均开设有t型收纳槽,纵向支撑杆41侧壁固定设有与t型收纳槽内部滑动插接的t型延伸杆44,t型延伸杆44的外壁套接有位于t型收纳槽内部的第一弹簧45,当打磨机构3对铝单板表面打磨结束以后,下调支撑基板21的高度,将支撑基板21的高度位于纵向支撑杆41的下侧,然后利用第一弹簧45的弹性势能,将t型延伸杆44沿着t型收纳槽内部滑动,将纵向支撑杆41实时向靠近对接横板42的一侧顶起,从而能够将两个纵向支撑杆41实时靠近调整,能够夹持住位于支撑基板21上的铝单板,然后继续下调支撑基板21的位置,直至支撑腿11的底端位置,随后围绕转动处翻转对接横板42,能够带动纵向支撑杆41同步翻转,从而能够将夹持住的铝单板进行翻转。

52.当铝单板被翻转180

°

以后,再将支撑基板21升起,将t型延伸杆44沿着t型收纳槽内部反向滑动,扩大纵向支撑杆41和两个对接横板42之间夹持间隙的空间,这样便于通过支撑基板21将铝单板顶起越过纵向支撑杆41和对接横板42的上端面为止,这样不影响打磨机构3进行打磨操作。

53.实施例三

54.请参阅图1、图5、图7、图8和图9,在实施例2的基础上做了进一步改进:

55.为了增强翻转机构4翻转铝单板的稳定性,避免铝单板从两个纵向支撑杆41之间掉落的现象,在纵向支撑杆41的内部设有调节空腔,调节空腔内部设有限位机构5,利用限位机构5对翻转过程中的铝单板进行限位,从而确保翻转操作有效进行,最终提高铝单板打磨效率。

56.限位机构5包括顶杆51、铰接杆53和若干个限位挡块52,纵向支撑杆41的上下两侧侧壁均开设有与调节空腔内部连通的矩形调节孔46,纵向支撑杆41的一端开设有与调节空腔内部连通的连通孔,顶杆51滑动贯穿连通孔且延伸至调节空腔内部,顶杆51能够沿着连通孔伸进调节空腔内,并能够在调节空腔内部自由滑动操作。

57.两个限位挡块52为一组,且铰接杆53的两端分别与同一组两个限位挡块52端部之间铰接,限位挡块52中段位置侧壁通过销轴与纵向支撑杆41侧壁转动连接,铰接杆53侧壁中段位置固定设有矩形调节框54,顶杆51的上下两侧侧壁均固定设有拨杆55,拨杆55滑动贯穿矩形调节孔46以后与矩形调节框54内部滑动插接,顶杆51沿着调节空腔内部滑动,能通过拨杆55沿着矩形调节孔46内部滑动,从而能够通过矩形调节框54带动铰接杆53同步移动,这样能够将限位挡块52围绕转动处翻转,从而能够将限位挡块52调整至于顶杆51垂直的状态,从而能够利用位于纵向支撑杆41上下两侧的限位挡块52作为限位件,阻挡两个纵向支撑杆41夹持的铝单板在翻转的过程中掉落。

58.为了避免限位挡块52作为限位件使用时,围绕铰接处随意翻转,会导致铝单板翻转过程中掉落,通过在顶杆51位于调节空腔内部的一端开设有t型缓冲槽,t型缓冲槽内部滑动插接有t型缓冲杆56,且t型缓冲杆56的外壁套接有位于t型缓冲槽内部的第二弹簧57,t型缓冲杆56与调节空腔内壁固定连接,当纵向支撑杆41位于支撑框1内部时,利用第二弹簧57的弹性势能,能够将顶杆51实时向靠近t型缓冲杆56的一侧顶起,从而能够确保拨杆55

位置不发生变化,从而确保与铰接杆53铰接的限位挡块52位置不发生偏转,避免铝单板翻转过程中掉落。

59.实施例四

60.请参阅图1、图5和图8,在实施例3的基础上做了进一步改进:

61.其中一个对接横板42的销轴转动贯穿支撑框1侧壁且固定连接有转盘43,徒手握住转盘43,便于带动对接横板42转动,从而便于带动整个翻转机构4翻转操作。

62.限位挡块52远离铰接杆53的一端设有铲起斜面,利用铲起斜面便于辅助铲起待翻转的铝单板。

63.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。