1.本发明属于金属喷涂技术领域,具体地说,涉及一种磁旋转电弧阴极中心送粉等离子体冶金熔融喷涂工艺。

背景技术:

2.在一些产业应用中,需要在一些基体金属材料的表面喷涂钛合金材料,来提高基体材料的抗腐蚀和耐高温的性能。

3.常用的涂层方式包括电镀、等离子喷涂等。然而,采用电化学的电镀方式,会不可避免地将氢带入到镀层中。在高温下,氢从钛金属晶格中逸出形成氢气分子,其体积增大数十倍,易造成钛合金表面出现鼓泡和裂纹,从而损伤钛合金镀层的性能;采用等离子体喷涂钛合金到基体金属材料表面,一般只是将钛合金液滴在基地金属材料的表面进行凝固,形成机械咬合的表面结合,其结合强度不高,钛合金涂层容易脱落,达不到强化基底金属材料表面的目的。

4.目前,采用三枪并束,中心送粉的模式,可以将金属粉末在电弧阳极通道内被电弧束流熔融和加速,从而使喷射出的钛合金液滴的定向速度达到2000m/s。钛合金液滴的动能在喷射到基体金属材料表面时被转化成熔融基体金属材料表面的热能,从而使钛合金液滴与熔融金属表面形成冶金熔融结合的强结合镀层。然而,采用上述方式,整个电弧阴阳极结构较为庞大,使得处理较小空间变得极为困难。

5.因此,发明一种能够达到冶金熔融结合的技术要求,结构简洁的喷涂方式成为了目前亟待解决的问题。

技术实现要素:

6.针对现有技术中上述的不足,本发明的目的在于提供了一种磁旋转电弧阴极中心送粉等离子体冶金熔融喷涂工艺,该工艺能够造成金属表面截面积约为液滴截面积、深度约为10um的材料层瞬态熔融与喷涂金属粉末液滴形成冶金熔融结合,这样形成的冶金熔融镀层的抗拉强度可达600mpa,远远超过普通等离子体喷涂工艺所形成的机械咬合镀层。

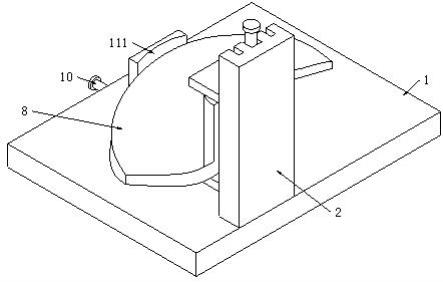

7.为了达到上述目的,本发明采用的解决方案是:

8.本发明提供了一种磁旋转电弧阴极中心送粉等离子体冶金熔融喷涂工艺,包括:在阴极中心开孔,金属粉末和气体通过阴极的中心通道进入阳极的放电通道内;阳极套设有隔热外套,放电通道内带有感应强度为300-500gs的稳态纵向磁场;电弧喷涂过程中,阳极的内壁温度为1650-1700℃;被镀金属基体处于10-1000pa;在被镀金属基体与阳极间施加正向电压,以使金属带电液滴的速度为2000-2500m/s。

9.进一步地,在本发明较佳的实施例中,阴极的制作材料采用钨,阳极的制作材料采用钨铜合金。

10.进一步地,在本发明较佳的实施例中,钨铜合金中的铜含量为8%-12%。

11.进一步地,在本发明较佳的实施例中,隔热外套的制作材料采用陶瓷。

12.进一步地,在本发明较佳的实施例中,通过在阳极和隔热外套之间通入冷水用以控制内壁的温度和陶瓷的温度。

13.进一步地,在本发明较佳的实施例中,通过在隔热外套外增加螺旋管状直流电磁线圈用以提供稳态纵向磁场。

14.进一步地,在本发明较佳的实施例中,阳极的长度为24-26cm。

15.进一步地,在本发明较佳的实施例中,阳极的端口距离被镀金属为0.08-0.12m。

16.进一步地,在本发明较佳的实施例中,金属粉末的直径小于等于5um。

17.本发明提供的该种磁旋转电弧阴极中心送粉等离子体冶金熔融喷涂工艺的有益效果是:

18.首先,本技术采用阴极中心送粉模式来达到将金属粉末送入阳极通道内被电弧束流熔融和加速;

19.接着,配合在中空的阴极与阳极间放电形成电弧电流柱,通过施加纵向磁场驱使电弧电流围绕轴向旋转,使得电流柱在中间空心的阴极放电圆环上旋转滑动,电流柱在阳极内壁上旋转滑动,这样的电弧放电模式电弧阴极圆环和阳极内壁的受热较为均匀,大幅降低金属粉末在阳极通道壁面的沾粘、堆积和冷凝,延长电弧的寿命。

20.再接着,合金粉末在阳极通道内受到电弧羽流的加热熔融,并且液滴表面带有负电荷,随着羽流喷射出阳极,辅以在电弧阳极与被镀金属基体间施加正向电压来形成转移弧,带负电的合金液滴受到转移电场的加速,能够以达到2000m/s以上的速度撞击被镀金属基体。

21.同时,控制被镀金属基体处于10-1000pa的低气压,电弧羽流喷射出阳极通道后在低气压环境中柱径增大,气体密度降低,所携带的热流密度大幅降低,对基体金属材料表面的加热效率降低,以使基体熔融深度不至于过深,对金属基体的整体热性能不产生损伤性改变,如热变形和热相变等。

22.本技术通过上述改进,合金液滴的动能转化成熔融基体金属的热能,基体熔融深度在10um左右,与液滴合金颗粒形成冶金熔融结合的表面镀层,最终形成的冶金熔融镀层的抗拉强度可达600mpa,远远超过普通等离子体喷涂工艺所形成的机械咬合镀层。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

24.以下结合实施例对本发明的特征和性能作进一步的详细描述。

25.实施例1

26.本实施例提供了一种磁旋转电弧阴极中心送粉等离子体冶金熔融喷涂工艺,包括:

27.通常的电弧是由尖锥型阴极和圆筒型阳极构成的,阴阳极间的气体放电形成等离子体,等离子体的电导率远远大于气体的电导率,因而在阴极尖锥表面形成等离子体鞘层。等离子体鞘层的厚度一般约为10λd,其中λd是等离子体德拜半径。电弧磁化等离子体的电子

密度约为10

18

m-3

,电子温度约为10ev,等离子体的德拜半径:

[0028][0029]

因此鞘层的厚度约为235um。电弧阴阳极施加的电压约为100v,鞘层间的电场强度约为e=v/h=100/(2.35

×

10-4

)=4.3

×

105(v/m),电场能够在阴极金属上产生场致电子发射,并加速电子达到50ev。加速后的电子碰撞气体分子,产生电离。气体雪崩电离形成等离子体,维持电弧的持续放电。如果电弧的功率约为50kw,电弧的电流约为500a。

[0030]

如果需要阴极中心送粉和气体,存在以下技术困难:

[0031]

阴极的横截面变成圆环形状,在常规的电弧放电过程中,圆环的某一弧段,因偶然因素造成气体击穿,形成电流通道,在阴极的这一弧段形成阴极斑点,随着电弧的持续放电,阴极斑点处的电阻不断增加,电流在阴极斑点处沉积的热量也不断增加,造成阴极斑点处的热烧蚀。同样的原因,在阳极斑点也造成阳极的热烧蚀。这种热烧蚀,是限制电弧寿命的主要原因。目前大多电弧采用钨阴极和黄铜阳极,并采用阴极和阳极水冷的措施降低电弧阴阳极的热烧蚀。中空的阴极与阳极间的电流基本上是固定在阴极斑点和阳极斑点处,在阳极通道内的气体加热是不均匀的,电弧电流柱附近的气体被加热的效率更高,温度也更高,造成从阴极中心通道进入的钛合金粉末在阳极通道内受到电流柱加热气体的外推作用,可能撞到阳极通道内壁。由于阳极铜金属壁受到净水冷却,其温度远远低于钛合金的熔点,因而钛合金液滴在阳极壁面急速冷凝而堆积,造成阳极内壁通道阻塞,影响电弧的正常放电工作。

[0032]

本技术采用了钨阴极和钨铜合金阳极材料,其中钨铜合金的铜含量约为10%,能够具有较好的导电和导热性能,其熔点在3000℃,在电弧工作过程中通过少量的净水散热,使钨铜阳极内壁工作在1650-1700℃,高于钛合金的熔点温度(1640℃),这样撞到阳极通道内壁的钛合金不会出现急冷凝固的堆积现象,保证阳极通道的放电气体顺畅喷射。在本技术中,在阳极外套上一个陶瓷外套起到隔热作用。在陶瓷隔热层外添加一个螺线管稳态磁场,磁场的感应强度为300-500gs。

[0033]

通道内的电弧电子电流是从阴极圆环的某处边缘通向阳极的壁上,因此阳极通道内的电弧电流具有径向分量,电弧电流与通道内稳态纵向磁场的相互作用,导致电弧电流在阳极通道内不停地旋转:

[0034][0035]

阳极通道内的电弧电流受到纵向磁场的驱动,围绕着阳极对称轴旋转。在电弧电流旋转的过程中,电弧电流的阳极弧根在阳极通道壁面上旋转,阴极弧根在阴极圆环上旋转,阴极斑点和阳极斑点在电弧放电过程中都不再是固定不变的。旋转的电弧电流将使得通道内的放电气体得到较为均匀地加热,也能够避免将金属粉末液滴吹向阳极通道壁面。从而大幅降低金属粉末液滴在阳极通道壁面的沾粘、堆积和冷凝。

[0036]

在电弧的等离子体中增加了纵向磁场,使得电弧电流受到纵向磁场的作用而围绕对称轴旋转,并且纵向磁场约束电弧等离子体的电子径向逃逸,增加电弧等离子体的电子密度。电弧磁化等离子体的电子密度约为10

18

m-3

,电子温度约为10ev,中性气体密度约为

10

24

m-3

,气体温度约为3000k。在阳极通道内,等离子体电子传递给钛合金粉末颗粒的热流密度约为:

[0037][0038]

而中性气体传递给碳合金颗粒的热流密度约为:

[0039][0040][0041]

电弧等离子体在阳极通道内传递给钛合金颗粒的热流密度约为:

[0042]

γ

th

=γ

eth

γ

oth

=1.68 26=27.68(mwm-3

)

[0043]

假设钛合金颗粒的直径do≤5(μm),颗粒的体积约为:

[0044][0045]

钛合金颗粒的表面积为:

[0046][0047]

钛合金颗粒的质量密度约为ρ=4510(kgm-3

),直径5um钛合金颗粒的质量约为mo=ρvo=4510

×

6.54

×

10-17

=3

×

10-13

(kg),钛合金颗粒的比热容约为c

th

=520j*kg-1

*k-1

,从300k升温到融化温度1941k,温升约δt=1641k,钛合金颗粒温升到1941k需要外界提供的热量约为:

[0048]

δq

th

=(c

thmo

δt)=520

×3×

10-13

×

1641

×

2.56

×

10-7

(j)

[0049]

钛合金的融化热约为cm=322kjkg-1

,融化钛合金颗粒需要的热量约为:

[0050]

δqm=cmmo=3.22

×

105×3×

10-13

=0.97

×

10-7

(j)

[0051]

钛合金颗粒在阳极通道内被熔融的时间为:

[0052][0053]

50kw电弧羽流的定向速度一般约为2000m/s,钛合金颗粒在被加热熔融过程中受到电弧羽流的冲击也被加速到1500m/s的定向速度,沿着阳极通道的轴向运动。在熔融过程中,钛合金颗粒只需要在阳极通道羽流中内运动160us的时间,运动0.24m的距离,钛合金颗粒就完全达到熔融状态。电弧阳极需要长24-26cm。为了避免电弧羽流长时间烧蚀被镀金属的表面,造成金属材料的热损伤,电弧阳极端口一般距离被镀金属材料为0.08-0.12m,以使电弧羽流在非约束的空间中膨胀,羽流的热流密度降低,减少对被镀金属材料的热烧蚀。被镀金属材料最好采用净水冷却,以降低被镀金属的温度。

[0054]

由于钛合金颗粒在电弧羽流中被磁化等离子体电子(电子温度约为10ev)充电,颗粒表面的电位相对于等离子体零电位约为-10v。颗粒表面带有负电荷qo,在电弧阳极和被镀金属之间施加一个正电压,给带负电的钛合金颗粒进一步加速,达到v

p

=2000-2500m/s的定向速度。这样钛合金颗粒的定向运动动能:

[0055][0056]

钛合金颗粒喷射到被镀金属表面时,与金属表面的接触截面积约为:

[0057][0058]

假设被镀金属是铝合金,被镀金属的熔融层厚度约为10um,密度约为2730kgm-3

,被熔融铝合金表面层的质量约为:

[0059]mal

=ρ

alsσ

δh=2730

×

1.96

×

10-11

×

10-5

=5.35

×

10-13

(kg)

[0060]

金属铝的比热容约为c

al,th

=900jkg-1

k-1

,铝合金的熔点约为960k,铝合金的熔融潜热约为c

al,m

=396kjkg-1

,热导系数约为σ

al

=240wm-1

k-1

,被镀金属基底温度约为400k,基底铝合金温度升高约为560k,温度差的空间尺度约为10um,在10ns时间内(碰撞熔融时间)传递出的热量约为:

[0061]

δq

trans

=σ

alsσ

δt(δh)-1

δt=240

×

1.96

×

10-11

×

560

×

105×

10-8

=2.6

×

10-10

(j)

[0062]

被镀铝合金温升到熔点960k所需的热量:

[0063]

δq

al,th

=c

al,thmal

δt=900

×

5.35

×

10-13

×

560=2.7

×

10-7

(j)

[0064]

被镀铝合金熔融所需的热量:

[0065]

δq

al,m

=c

al,mmal

=3.96

×

105×

5.35

×

10-13

=2.1

×

10-7

(j)

[0066]

铝合金基底的温度约为400k,如果要熔融铝合金表面10um厚度的铝合金层所需的热量约为:

[0067]

δq

al,t

=δq

al,th

δq

al,m

δq

trans

=(2.7 2.1 0.0026)

×

10-7

=4.8

×

10-7

(j)<εk[0068]

而钛合金颗粒的定向速度约为2000m/s,所具有的定向动能约为6*10-7

j,大于熔融被镀铝合金表面10um厚度的热量需求,因此熔融钛合金颗粒以2000m/s的速度喷射到被镀铝合金表面能够熔融10um厚度的表面铝合金,与熔融铝合金形成冶金熔融结合的钛合金镀层。由于钛合金的热传导系数远远小于铝合金的热传导系数,且钛合金的比热容也小于铝合金的比热容,钛合金的熔融潜热也小于铝合金,只是熔点比铝合金高,钛合金颗粒在电弧阳极通道内已经被熔融成为合金液滴,钛合金液滴喷射到已镀钛合金表面依然能够将钛合金熔融,在钛合金表面增加镀层的厚度达到200um的技术要求。

[0069]

综上所述,采用本发明提供的磁旋转电弧阴极中心送粉等离子体冶金熔融喷涂工艺,通过本技术提供的上述工艺,能够造成金属表面截面积约为液滴截面积、深度约为10um的材料层瞬态熔融与喷涂金属粉末液滴形成冶金熔融结合。这样形成的冶金熔融镀层的抗拉强度可达600mpa,远远超过普通等离子体喷涂工艺所形成的机械咬合镀层。

[0070]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。