1.本技术涉及铸造工艺技术领域,具体涉及一种托臂铸件的浇铸系统。

背景技术:

2.托臂是高速磁悬浮列车底盘上的重要零件,采用高性能铝合金整体铸件可以减轻列车自重,降低制造成本。因此,托臂铸件采用高性能铝合金整体铸件是高速磁悬浮列车轻量化研究的重要内容之一。

3.由于托臂铸件为中等受力构件,要求铸件本体性能较高,因此要求铸件必需具有良好的组织致密性、较高的内部质量,但对于大尺寸和大壁厚的铸件(平均壁厚15mm~25mm,厚度最大处35mm),获得致密组织具有较大难度,传统的浇注工艺设计模式难以获得优质的托臂铸件。

4.而如何设计铝合金托臂铸件浇注工艺,以保证高速列车用托臂铸件在浇注过程中金属液流动平稳,并在凝固后获得质量完好的托臂铸件,是本领域技术人员所需要解决的技术问题。

技术实现要素:

5.本技术的目的是提供一种托臂铸件的浇铸系统,用于浇铸托臂铸件,保证高速列车用铝合金托臂铸件在浇注过程中金属液流动平稳,并在凝固后获得质量完好的铸件。

6.为解决上述技术问题,本技术提供一种托臂铸件的浇铸系统,包括由下至上依次设置的第一层腔、内浇口层和第二层腔,所述内浇口层设有多个连通所述第一层腔和所述第二层腔的内浇口,所述第二层腔与所述托臂铸件相适配,且所述内浇口层与所述第二层腔的各热节部位对应设有所述内浇口;所述第一层腔内设有横浇道,所述第一层腔的底部设有与所述横浇道连通的引流口,所述第一层腔的顶部沿周向还设有多个立筒缝隙式内浇口,各所述立筒缝隙式内浇口分别与所述横浇道连通,并沿周向与所述第二层腔的边缘侧壁连通。

7.浇铸时,通过引流口将金属液通入第一层腔的横浇道内,金属液能够沿横浇道流动,并铺满横浇道,接着液面逐渐上升并充满横浇道,然后随着金属液的持续通入,液面继续上升,并由内浇口层的各内浇口进入第二层腔,在此过程中,横浇道和各内浇口能够对金属液起到分散分流的作用,保证金属液填充至第二层腔内时的稳定性和均匀性,同时,横浇道内的金属液还能够进入立筒缝隙式内浇口内,并充满立筒缝隙式内浇口,该立筒缝隙式内浇口和第二层腔连通设置。

8.当整个浇铸系统内腔充满金属液,金属液在浇铸系统内腔中温度梯度明显,并由上至下逐层冷却凝固,有利于形成良好的顺序凝固条件,铸件热分布平衡。也就是说,第二层腔内的金属液要先于第一层腔内的金属液冷却凝固,在此过程中,由于金属在液态和固态下的密度不同,导致凝固后第二层腔的热节部位会发生收缩,而引流口处始终保持金属液持续通入状态,使得位于上部的金属液在凝固过程中,如果局部产生收缩,下方的金属液

会通过内浇口持续向第二层腔内通入,以对收缩的部位补充金属液,避免热节部位由于收缩导致金属液不足而产生缺陷的情况,进而保证该托臂铸件的整体质量。

9.同时,立筒缝隙式内浇口能够从外周对第二层腔内的金属液成型提供补缩效果,保证第二层腔的边缘以及设于此处的热节部位的补缩效果,进一步保证托臂铸件的整体质量。

10.在第二层腔内的金属液完全冷却凝固后,内浇口层和第一层腔内的金属液逐层冷却凝固,浇注工艺结束,然后将托臂铸件从浇铸系统中取出,通过加工将第一层腔以及内浇口层、立筒缝隙式内浇口的部分去除,即可获得质量较好的托臂铸件。也就是说,该托臂铸件浇铸系统中,最后凝固的部位为第一层腔内的金属液,而这部分结构并非托臂产品的部分,因此,通过本技术所提供的托臂铸件的浇铸系统,在对托臂铸件进行浇铸时,浇铸系统内的金属液能够按顺序凝固,并可将最后凝固的缺陷推移至第一层腔,以保证第二层腔内成型的托臂铸件获得较好的组织及较高的综合力学性能。

11.该托臂铸件的浇铸系统通过底注式浇注系统结合采用立筒缝隙式内浇口对托臂铸件的热节进行浇铸,采用低压浇筑方式成型,以保证对热节位置的补缩,能够保障托臂铸件的整体充型,加强局部补缩,进而保证该托臂铸件的整体质量。

12.可选地,所述立筒缝隙式内浇口的内腔顶端高度高于所述第二层腔的内腔顶端高度。

13.可选地,所述横浇道包括主流道、分流道以及沿周向设置的环形流道,所述引流口开设于所述主流道的下方,各所述立筒缝隙式内浇口分别与所述环形流道连通。

14.可选地,所述环形流道与所述第二层腔的外周边缘形状相适配。

15.可选地,所述主流道的截面、所述分流道的截面以及所述环形流道的截面均为梯形结构,所述梯形结构的短底边朝向所述第二层腔的一侧设置。

16.可选地,所述引流口的中心线,通过所述浇铸系统长度方向的中心线和宽度方向的中心线的交点。

17.可选地,所述托臂铸件包括隔板以及设于所述隔板两侧端面的多条加强筋和凸台,所述第二层腔的热节部位包括与所述凸台和部分所述加强筋对应的部位。

18.可选地,与所述加强筋对应设置的内浇口为长方形内浇口,与所述凸台对应设置的内浇口为圆形内浇口。

19.可选地,所述引流口的下端面与所述第二层腔的下端面之间的距离为280mm~300mm。

附图说明

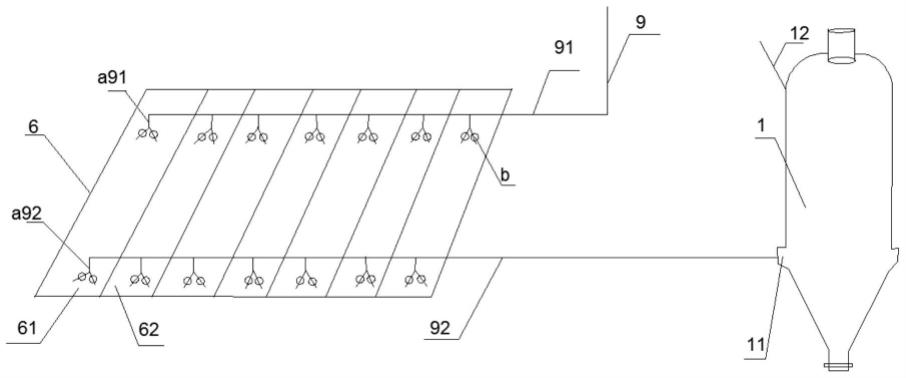

20.图1是托臂铸件的结构示意图;

21.图2是本技术实施例所提供的托臂铸件的浇铸系统的结构示意图;

22.图3是图2中第一层腔的截面图;

23.图4是图2中浇注口层的截面图;

24.图5是图2中在第二层腔所在高度的截面图。

25.附图1-图5中,附图标记说明如下:

26.1-第一层腔,11-主流道,12-分流道,13-环形流道

27.2-内浇口层,21-内浇口;

28.3-第二层腔;

29.4-引流口;

30.5-立筒缝隙式内浇口;

31.6-托臂铸件,61-第一中心线,62-第二中心线;

32.7-长度方向的中心线;

33.8-宽度方向的中心线。

具体实施方式

34.为了使本领域的技术人员更好地理解本技术的技术方案,下面结合附图和具体实施例对本技术作进一步的详细说明。

35.托臂是高速磁悬浮列车底盘上的重要零件,采用高性能铝合金整体铸件可以减轻列车自重,降低制造成本。因此,托臂铸件采用高性能铝合金整体铸件是高速磁悬浮列车轻量化研究的重要内容之一。由于托臂铸件为中等受力构件,要求铸件本体性能较高,因此要求铸件必需具有良好的组织致密性、高的内部质量,本技术实施例提供了一种托臂铸件的浇铸系统,用于浇铸托臂,以保证托臂铸件的本体性能。

36.托臂铸件包括隔板以及设于隔板两侧端面的多条加强筋和凸台,其结构较为复杂,并且部分加强筋的厚度较大,而厚度较大的加强筋、凸台的设置位置以及托臂铸件两侧的厚板处都会形成热节部位。基于托臂铸件的结构及要求,经过铸造工艺分析,根据经验公式设计了托臂铸件的浇注系统,托臂铸件的结构比较复杂,本技术实施例所提供的托臂铸件的浇铸系统采用缝隙与底注式浇注系统相结合的方式,采用低压浇注方式成型。

37.如图2所示,本技术实施例所提供的托臂铸件的浇铸系统,包括由下至上依次设置的第一层腔1、内浇口层2和第二层腔3,其中,内浇口层2设置有多个内浇口21,各内浇口21分别连通于第一层腔1和第二层腔3之间。

38.第一层腔1内设置有横浇道,第一层腔1的底部(即远离第二层腔3的一侧)还设有引流口4,引流口4与横浇道连通,横浇道的上方通过内浇口21与第二层腔3连通,并且第二层腔3的顶部沿周向还设有多个立筒缝隙式内浇口5,各立筒缝隙式内浇口5分别与横浇道连通,并且各立筒缝隙式内浇口5沿周向与第二层腔3的边缘侧壁连通。

39.第二层腔3的内腔结构与托臂铸件6的结构相适配。也就是说,在浇铸完成后,第二层腔3内的浇铸构件即为托臂铸件6。托臂铸件6设有热节部位,第二层腔3也与之对应设有热节部位,热节部位的金属液在此处冷却凝固时,容易产生收缩,因此,内浇口层2与第二层腔3的热节部位对应的位置设有内浇口21。也就是说,与热节部位对应的位置设置有内浇口21,同时在其它与非热节部位对应的位置也可以设置有内浇口21。

40.浇铸时,通过引流口4将金属液通入第一层腔1的横浇道内,金属液能够沿横浇道流动,并铺满横浇道,接着液面逐渐上升并充满横浇道,然后随着金属液的持续通入,液面继续上升,并由内浇口层2的各内浇口21进入第二层腔3,在此过程中,横浇道和各内浇口21能够对金属液起到分散分流的作用,保证金属液填充至第二层腔3内时的稳定性和均匀性,同时,横浇道内的金属液还能够进入立筒缝隙式内浇口5内,并充满立筒缝隙式内浇口5,该立筒缝隙式内浇口5和第二层腔3连通设置。

41.当整个浇铸系统内腔充满金属液,金属液在浇铸系统内腔中温度梯度明显,并由上至下逐层冷却凝固,有利于形成良好的顺序凝固条件,铸件热分布平衡。也就是说,第二层腔3内的金属液要先于第一层腔1内的金属液冷却凝固,在此过程中,由于金属在液态和固态下的密度不同,导致凝固后第二层腔3的热节部位会发生收缩,而引流口4处始终保持金属液持续通入状态,使得位于上部的金属液在凝固过程中,如果局部产生收缩,下方的金属液会通过内浇口21持续向第二层腔3内通入,以对收缩的部位补充金属液,避免热节部位由于收缩导致金属液不足而产生缺陷的情况,进而保证该托臂铸件6的整体质量。

42.同时,立筒缝隙式内浇口5能够从外周对第二层腔3内的金属液成型提供补缩效果,保证第二层腔3的边缘以及设于此处的热节部位的补缩效果,进一步保证托臂铸件6的整体质量。

43.在第二层腔3内的金属液完全冷却凝固后,内浇口层2和第一层腔1内的金属液逐层冷却凝固,浇注工艺结束,然后将托臂铸件6从浇铸系统中取出,通过加工将第一层腔1以及内浇口层2、立筒缝隙式内浇口5的部分去除,即可获得质量较好的托臂铸件6。也就是说,该托臂铸件6浇铸系统中,最后凝固的部位为第一层腔1内的金属液,而这部分结构并非托臂产品的部分,因此,通过本实施例所提供的托臂铸件的浇铸系统,在对托臂铸件6进行浇铸时,浇铸系统内的金属液能够按顺序凝固,并可将最后凝固的缺陷推移至第一层腔1,以保证第二层腔3内成型的托臂铸件6获得较好的组织及较高的综合力学性能。

44.本实施例所提供的托臂铸件的浇铸系统,通过底注式浇注系统结合采用立筒缝隙式内浇口5对托臂铸件6的热节进行浇铸,采用低压浇筑方式成型,以保证对热节位置的补缩,能够保障托臂铸件6的整体充型,加强局部补缩,进而保证该托臂铸件6的整体质量。通过模拟金属液充型过程流场,结果表明低压充型时金属液能平稳充型、无卷气现象,表明托臂铸件6浇注工艺设计合理,疏松部位可在实际生产过程中,通过设置冷铁,加强激冷措施解决。通过本实施例所提供的浇铸系统浇铸成型的托臂铸件6,经x射线检测,满足ⅰ类铸件要求,且合格率高达92%。

45.如图2所示,立筒缝隙式内浇口5的内腔顶端高度要高于第二层腔3的内腔顶端高度,也就是说,立筒缝隙式内浇口5的侧壁(距离顶端还留有一定的距离)开设有与第二层腔3连通的通道,立筒缝隙式内浇口5的液面上升至通道所在位置后,仍然继续上升至其顶端。

46.在浇铸过程中,金属液在由引流口4通入浇铸系统内之前是经过过滤的,但是难免金属液内会混有部分杂质,而这部分杂质会在进入浇铸系统的内腔后,会漂浮于液面的上方,随着液面上升,这部分杂质最终会达到系统内腔的最高位置,即立筒缝隙式内浇口5内的顶端,并在此处冷却凝固,而后期将此处通过机加工去除后,能够保证托臂产品部分不含有杂质,避免金属液内的杂质对托臂产品的质量造成影响。

47.并且,在向浇铸系统的内腔内(包括第一层腔1的内腔、各内浇口21的内壁以及第二层腔3的内腔)通入金属液的过程中,金属液还能够对浇铸系统的内腔的内壁表面进行冲刷,使得内腔表面的杂质也会随着金属液上升,并最终聚集在立筒缝隙式内浇口5内腔的顶端,后期被加工去除,以避免浇铸系统内腔表面的杂质对托臂铸件6产品质量造成影响。

48.如图3所示,从第一层腔1的截面图中可以看出,第一层腔1的横浇道包括主流道11、分流道12和环形流道13,其中,主流道11的数量为一条,引流口4设于该主流道11的下方,并与主流道11连通,环形流道13沿第一层腔1的周向布置,各立筒缝隙式内浇口5分别与

环形流道13连通,分流道12设于主流道11的两侧,分流道12至少有两条(如图3所示设置有三条),主流道11的两端、分流道12的两端分别与环形流道13连通。也就是说,主流道11、分流道12和环形流道13形成横浇道,浇铸时,通过引流口4将金属液通入主流道11内,然后金属液将沿主流道11进入环形流道13和分流道12以铺满整个横浇道,然后液面由下至上充满该横浇道。主流道11、分流道12和环形流道13能够对由引流口4通入横浇道内的金属液进行引流,并对金属液的流量进行分配,以提高横浇道内的金属液的均匀性。

49.第一层腔1内通过设置砂型以将横浇道分成主流道11、分流道12和环形流道13,如此设置,能够在使得金属液通入第一层腔1内后,能够沿各流道快速地达到横浇道的各处位置的同时,还能够减少横浇道内金属液的填充,进而减少金属液的用量,便于能够实现快速冷却凝固,提高浇铸效率,并可避免由于金属液过多、冷却凝固速度过慢而影响产品质量。

50.本实施例中,环形流道13与第二层腔3的外周边缘相适配,即环形流道13的形状和第二型腔3的外形一致,如此一来,能够减小第一层腔1的面积,进而减少浇铸过层中第一层腔1内金属液的填充量,便于能够实现快速冷却凝固,提高浇铸效率,并可避免由于冷却液较多冷却凝固速度较慢影响产品质量。

51.本实施例中,主流道11、分流道12和环形流道13的截面均呈梯形结构,具体可以是等腰梯形结构,其中,梯形结构的短底边朝向第二空腔的一侧设置,如此一来,使得该浇铸系统在成型过程中利于脱模。

52.引流口4设置于第一层腔1的底部,该引流口4的轴线经过浇铸系统长度方向的中心线7和宽度方向的中心线8的交点,也就是说,无论从长度方向上看还是从宽度方向上看,引流口4都设置于浇铸系统的中间位置,相应的,主流道11也大致位于长度方向的中间位置,如此设置,金属液在由引流口4通入主流道11内后,能够快速地沿主流道、分流道和环形流道散开至整个横浇道内。

53.本实施例中,对于内浇口21的形状和大小不做限制,内浇口层2的各内浇口21的形状可以相同也可以不同,如图4所示,内浇口21的形状包括方形结构和圆形结构,其中,与加强筋对应设置的内浇口21为方形内浇口21,与凸台对应设置的内浇口21为圆形内浇口21,而对于其它位置的内浇口21,可以设置为方形内浇口21也可以设置为圆形内浇口21或者其它形状均可。内浇口21的尺寸可根据模拟计算获得,避免内浇口21的尺寸过大使得托臂铸件6局部由于过热导致疏松,同时避免内浇口21的尺寸过小使得金属液浇铸不足或浇不到的情况。

54.引流口4的下端面距第二层腔3下端面的距离为280mm~300mm,引流口4的下端面距第二层腔3的下端面的距离具体为引流口4的高度、第一层腔1的高度以及内浇口层2的高度之和,其中,引流口4的高度为30mm~70mm,第一层腔1的高度(即横浇道的高度)约为70mm~90mm,内浇口层2的高度约为100mm~140mm。如此设置,能够在保证金属液填充平稳的同时,减小该浇铸系统的整体体积。

55.不难理解,对于不同尺寸规格的托臂铸件6,其尺寸可能有差别,相应的,该托臂铸件6浇铸系统的尺寸也对应有差别,本实施例中,以如下托臂铸件6的尺寸为例,对浇铸系统的各尺寸进行说明。

56.该托臂铸件6的外形尺寸为1200mm

×

850mm

×

210mm,平均壁厚为6mm~10mm,中间最厚处尺寸超过30mm,如图1所示,托臂铸件6的加强筋包括七条横筋、三条竖筋和五条带有

角度的斜筋,十五条加强筋分别为如图中所示的a~o,七条横筋分别为图中所示的a、b、c、d、e、f、g,这七条横筋a~g与第二中心线62的距离依次为100mm、80mm、5mm、35mm、50mm、150mm、120mm;三条竖筋h、i、j与第一中心线61之间的距离依次为75mm、75mm及450mm,各竖筋的厚度均为8mm;五条斜筋分别为k、l、m、n、o,斜筋k与竖筋h相交于凸台a处,斜筋l与竖筋i相交于凸台b处,斜筋k与竖筋h之间的夹角以及斜筋l与竖筋i之间的夹角均为30

°

,斜筋m与第二中心线62相交于凸台c处,斜筋m与第二中心线62之间的夹角为30

°

,斜筋n与斜筋m平行,二者之间的间距为100mm。斜筋o与竖筋j相交。隔板的两侧分别对称设有十五条加强筋。

57.其中,第一中心线61是指托臂铸件6的长度方向的中心线,第二中心线62是指托臂铸件6的宽度方向的中心线。

58.引流口4的直径为100mm~130mm,拔模斜度为4

°

~7

°

,主流道11的长度为300mm、宽度为120mm,拔模斜度为3

°

~7

°

,环形流道13的宽度为110mm,拔模斜度为3

°

~7

°

,如图3所示,三条分流道分别为p、q、r,分流道p位于横筋c中心线正上方上,分流道q、r分布在斜筋k中心线和斜筋m的中心线上,分流道p、q、r的拔模斜度均为3

°

~7

°

。

59.在横浇道上设置有四十二个内浇口21,各内浇口21设置于横浇道的环形流道13及各分流道12上,环形流道13上分布三十三个内浇口21,分流道p、q、r上各分布三个内浇口21,内浇口21与第二层腔3连通,第二层腔3的各热节部位与内浇口层2对应的位置分别设有内浇口21,与加强筋对应设置的长方形内浇口21朝向第二层腔3的一侧端的截面尺寸约为80mm

×

15mm,拔模斜度为3

°

~7

°

,与凸台对应设置的圆形内浇口21的直径与托臂铸件6的凸台的直径一致,拔模斜度为3

°

~7

°

。在环形流道13上设置二十个立筒缝隙式内浇口5,立筒缝隙式内浇口5的位置位于十五条加强筋(a~o)和五个直径为30mm的凸台上,立筒缝隙式内浇口5的直径为60mm-75mm,拔模斜度0.5

°‑

1.5

°

。

60.以上仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。