1.本发明属于模块墙板制造领域,具体涉及一种烧结墙板的低温干燥工艺。

背景技术:

2.烧结墙板在制造过程中,首先通过砖机挤出制成湿坯墙板,之后将湿胚墙板放置于窑车上任外界温度、湿度变化而自然阴干定型之后,直接送入隧道烘干窑内干燥,最后进入隧道焙烧窑内烧结制成;目前普遍的烘干工艺主要是采用自然阴干加隧道烘干窑进行干燥;但湿胚在自然阴干及进入隧道烘干窑干燥定型的过程中将不受控制的失去大量水分,同时由于失水其尺寸也将缩短而且坯体容易开裂变形;

3.烧制的墙板尺寸越长,上述缺陷发生率越高,如何解决上述问题,成为生产较长较款尺寸墙板的技术攻克难点。

技术实现要素:

4.为了解决现有技术存在的上述问题,本发明目的在于提供一种烧结墙板的低温干燥工艺。

5.本发明所采用的技术方案为:

6.一种烧结墙板的低温干燥工艺,包括以下步骤:

7.s1:表面喷涂,将挤出成型的湿坯墙板外表面进行喷涂处理,喷涂材料包括机油;

8.s2:立码,将喷涂处理后湿坯墙板立码到具有可自由滚动托辊的干燥托架车上;

9.s3:低温干燥,将干燥托架车送入到装有排风扇的预烘干室内,低温干燥包括五个阶段;

10.第一阶段,在20℃温度环境下风干10~15h;

11.第二阶段,在25℃温度环境下风干10~15h;

12.第三阶段,在30℃温度环境下风干10~15h;

13.第四阶段,在35℃温度环境下风干10~15h;

14.第五阶段,在40℃温度环境下风干10~15h;得到半干坯;

15.s4:高温干燥,将半干坯送入到隧道烘干窑内进行高温烘干,高温干燥包括四段依次进行烘干流程,第一段烘干流程是在常温下对半干坯进行室温烘干4.5~5h,

16.第二段烘干流程是在50~60℃的环境下将半干坯烘干4.5~5h,

17.第三段烘干流程是在100~120℃的环境下将半干坯烘干 4.5~5h,

18.第四段烘干流程是将半干坯冷却至室温得到干坯。

19.进一步地,步骤s2中预烘干室内相对的一组墙壁上设置有排风扇,湿坯墙板与排风扇一一对应。

20.进一步地,预烘干室分为五个区段,每个区段可容纳五个干燥车,每个区段之间安装有升降门使其独立形成密闭空间。

21.进一步地,干燥托架车包括可移动框架和安装在可移动框架上的支撑结构,支撑

结构上设置有若干支撑板,若干支撑板沿支撑结构竖直方向上等间距设置,若干支撑板上均等间距设置有若干安装板,相邻两安装板之间安装有托辊组,托辊组包括若干等间距设置的托辊,相邻托辊组之间的若干托辊交错设置,每个托辊均可自由转动。

22.进一步地,若干托辊均采用不锈钢管制成。

23.进一步地,若干托辊均采用铁管制成。

24.进一步地,可移动框架、支撑结构、安装板和支撑板均采用钢材制成。

25.进一步地,第一段烘干流程是在常温下对半干坯进行室温烘干 5h,第二段烘干流程是在50℃的环境下将半干坯烘干5h,第三段烘干流程是在120℃的环境下将半干坯烘干4.5h,第四段烘干流程是将半干坯冷却至室温得到干坯。

26.本发明的有益效果为:

27.本发明提供了一种烧结墙板的低温干燥工艺,从挤出湿坯墙板开始,墙板就开始不同程度脱水收缩,在预烘干室的恒定温度范围内并通过对应排风扇排风进行空气对流干燥,能够辅助墙板湿坯内部应力释放,防止墙板水坯在脱水干燥过程中出现开裂或表面异形的情况发生,能保证墙板的平整度及完整性;

28.另预烘干室安装的排风扇对应干燥托架车上每一块墙板,通过对流排风,使墙板湿坯外部及孔洞内部能够与外部空气充分接触,脱水均匀,且排风扇可调节排风速率,进而控制墙板脱水的快慢,利于控制其脱水干燥,达到脱水平衡的效果,通过在预烘干室内对半干坯进行分阶段的低温干燥,温度变化缓慢,可以有效释放墙板干燥过程中的应力,防止墙板在干燥过程中产生变形或者开裂等现象;

29.同时,对在干燥前对湿坯进行喷涂处理,通过喷涂机油类喷涂材料,可有效防止墙板脱水过快引起的尺寸变化,从而有效得防止了湿坯墙板干燥过程产生变形的问题。即使面对较大尺寸的墙板,本发明的干燥方法也能较好的适用,从而攻克了隧道窑烧结墙板不能生产大尺寸产品的难题,同时能够达到国家对装配式墙板的要求。

附图说明

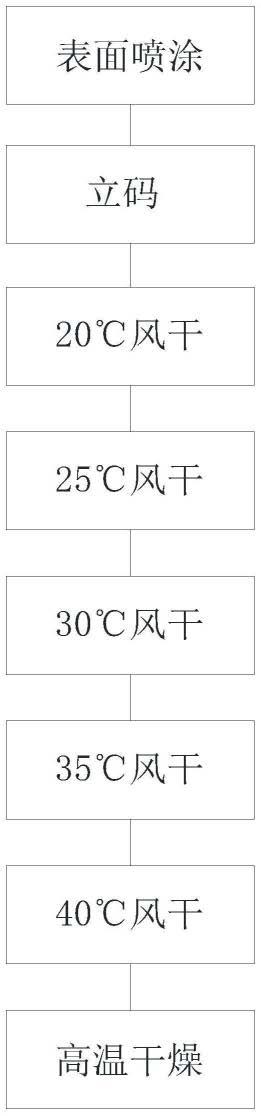

30.图1是本发明的流程示意图。

31.图2是干燥托架车的结构示意图。

32.图中:1-可移动框架,2-侧板,3-滚轮,4-支撑结构,5-安装板, 6-托辊,7-支撑板。

具体实施方式

33.在本实施例中,如图1所示,一种烧结墙板的低温干燥工艺,包括以下步骤:

34.s1:表面喷涂,将步骤s2中得到的湿坯墙板外表面进行喷涂处理,喷涂材料包括机油;

35.s2:立码,将喷涂处理后湿坯墙板立码到具有可自由滚动托辊的干燥托架车上;

36.s3:低温干燥,将干燥托架车送入到预烘干室内,预烘干室的相对的一组墙壁上设置有排风扇,湿坯墙板与排风扇一一对应,湿坯墙板在预烘干室内风干50~75h,低温干燥包括五个阶段;

37.第一阶段,在20℃温度环境下风干10~15h;

38.第二阶段,在25℃温度环境下风干10~15h;

39.第三阶段,在30℃温度环境下风干10~15h;

40.第四阶段,在35℃温度环境下风干10~15h;

41.第五阶段,在40℃温度环境下风干10~15h;得到半干坯;预烘干室能够营造恒定温度范围(温度控制在20-30℃)的环境通过排风扇排风进行空气对流干燥,预烘干室主要目的是辅助墙板水坯内部应力释放,防止墙板湿坯在脱水干燥过程中出现开裂或表面异形的情况发生。具体的,预烘干室分为五个区段,每个区段可容纳五个干燥车,每个区段之间安装有升降门使其独立形成密闭空间。

42.s4:高温干燥,将半干坯送入到隧道烘干窑内进行高温烘干,将半干坯在18~20h的时间内先从室温逐渐升温至120℃,随后冷却至室温,得到干坯;具体的,高温干燥包括四段依次进行烘干流程,第一段烘干流程是在常温下对半干坯进行室温烘干4.5~5h,第二段烘干流程是在50~60℃的环境下将半干坯烘干4.5~5h,第三段烘干流程是在100~120℃的环境下将半干坯烘干4.5~5h,第四段烘干流程是将半干坯冷却至室温得到干坯,将高温干燥过程分割成四个阶段,通过较为缓和得温度变化,可以有效释放半干坯状态墙板干燥过程的应力,进而可有效防止干燥过程中引起半干坯的墙板变形的问题。

43.具体的,湿坯墙板的制取包括以下步骤:

44.选取页岩、煤矸石、建筑垃圾制取成原料粉末,将原料粉末加水搅拌形成混合料,并将混合料自然发酵72h左右得到陈化料;将陈化料通过压榨、搅拌、对辊挤压、练泥等工序送入挤出机制成湿坯墙板。

45.具体的,将选取的建筑垃圾、页岩和煤矸石均分别研磨至60-200 目粉末,选取煤渣且研磨至200-300目粉末,备用;将建筑垃圾粉末与煤渣粉末按重量比3:5-2:3比例混合,搅拌同时逐步加入适量水,制得含水量14%-16%的混合料,再通过挤出机制成湿坯墙板;其中,建筑垃圾为混凝土块、石料、砂砾或废旧砖块。

46.在本实施例中,如图2所示,本发明涉及到的干燥托架车包括可移动框架1和安装在可移动框架1上的支撑结构4,支撑结构4上设置有若干支撑板7,若干支撑板7沿支撑结构4竖直方向上等间距设置,若干支撑板7上均等间距设置有若干安装板5,相邻两安装板5 之间安装有托辊组,托辊组包括若干等间距设置的托辊6,相邻托辊组之间的若干托辊6交错设置,每个托辊6均可自由转动。通过在安装板5上等间距设置若干托辊6,若干托辊6均能够自由转动,托辊 6上用于防止立码的湿坯墙板,在湿坯墙板脱水收缩时,由于托辊6 能够自由滚动,能够辅助湿坯墙板内部应力释放,防止湿坯墙板在脱水干燥过程中出现开裂或弯曲变形的情况发生,能保证墙板的平整度。

47.同时,本发明的将若干托辊6分成托辊组设置在若干安装板5之间,相邻托辊组之间的若干托辊6交错设置,相邻两个托辊6以及托辊组之间的缝隙将作为空气流道,且墙板与托辊6之间的接触方式为线接触,接触面积小,使墙板水坯能够与外部空气充分接触,利于其失水干燥。

48.在本实施例中,如图2所示,支撑结构4包括若干支撑柱,若干支撑柱均匀分布为两组,每组支撑柱分别设置在可移动框架1的两端,支撑板7的两端分别与两组支撑柱连接。

49.在本实施例中,如图2所示,每组支撑柱包括三根支撑柱,每组支撑柱的三根支撑柱分别设置在可移动框架1内部的两侧和中间位置,靠近可移动框架1两侧的支撑柱与支撑板7连接。

50.在本实施例中,如图2所示,支撑柱上连接有两组支撑板7,两组支撑板7分别设置在支撑柱的中部和顶部,每组支撑板7包括两块支撑板7,每组支撑板7的两块支撑板7分别设置在靠近可移动框架 1两侧的支撑柱上,即在支撑柱上总共设置有上下两层托架,两层托架可独立使用,每层均可放置湿坯墙板。

51.在本实施例中,如图2所示,可移动框架1包括四个侧板2和四个滚轮3,四个侧板2组成矩形框架,矩形框架的两侧壁上均设置有滚轮固定座,滚轮固定座上安装有滚轮3,四个滚轮3分别设置在两滚轮固定座的两端,滚轮3可用于在施加外力的情况下,带动可移动框架1移动,方便本发明进出预烘干室。

52.在本实施例中,支撑结构4上设置有若干支撑板7,若干支撑板 7沿支撑结构4竖直方向上等间距设置,即若干支撑板7在支撑结构 4的竖直方向分布有多层,每一层的两块支撑板7之间均若干支撑板 7上均等间距设置有若干安装板5,相邻两安装板5之间安装有托辊组,托辊组包括若干等间距设置的托辊6,从而使得本发明可以同时容纳多个湿坯墙板,使得这些湿坯墙板之间分层排布。本发明可以同时对多个湿坯墙板进行干燥,且各个湿坯墙板之间不会产生相互干扰,可以很大程度上提高干燥效率。

53.在本实施例中,若干托辊6均采用不锈钢管制成,不锈钢管有着接近镜面的光亮度,不会与需要干燥的湿坯墙板粘接在一起,也不会对湿坯墙板造成损伤,具有良好耐热性、耐蚀性和机械性能,也因此兼具了容易成型成本低廉的优点,而且不锈钢具有优异的耐蚀性、成型性、相容性以及强韧性等系列特点,能够适应各种材质的湿坯墙板。

54.在另一些实施例中,若干托辊6均采用铁管制成,由于化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好且具有很高的硬度,也不易发生变形,且不会与需要干燥的湿坯墙板粘接在一起,成本低廉、能够适应各种材质的湿坯墙板。

55.在另一些实施例中,不锈钢管或者铁管的两端安装有轴承,使得托辊6在转动时阻力更小,从而实现自由转动。

56.在本实施例中,如图2所示,可移动框架1、支撑结构4、安装板5和支撑板7均采用碳钢制成,碳钢能够耐受高温,且制造成本低。

57.在本实施例中,每个预烘干室包括五个温度区段,每个温度区段对应低温干燥步骤中的一个阶段即从预烘干室入口起计算,第一个温度区间到第五温度区间依次对应低温干燥的第一阶段到第五阶段,每个温度区间通过设置不同的排风扇功率来满足干燥温度,第一温度区间到第五温度区间的排风扇功率逐渐降低;同时,每个温度区段能同时容纳五个干燥托架车,当一个干燥托架车进入到第一温度区间开始,每隔2~3h,该干燥托架车前进一个车位,间隔10~15h后,进入到第二温度区间,以此类推。

58.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

59.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。