1.本发明属于混凝土技术领域,特别涉及一种防辐射开裂大体积重混凝土及其制备方法及其施工方法。

背景技术:

2.要屏蔽各种射线,需要高密度的防护材料,高密度的防护材料可以很大程度的衰减射线的能量,当这种材料达到一定厚度的时候,射线可以被完全吸收,不能通过。自然界中高密度的材料包括铅、混凝土、钢铁、铀矿、钨以及普通的土,因混凝土取材比较广泛,成本低廉,又具有较高的密度,整体可塑性强,又易成型,且可以进行大体积应用,作为防辐射做主要做法,但是,现有的混凝土的防辐射开裂效果还能够进一步提高,为此,本发明提出一种防辐射开裂大体积重混凝土及其制备方法及其施工方法。

技术实现要素:

3.为了解决现有技术存在的问题,本发明提供了一种防辐射开裂大体积重混凝土及其制备方法及其施工方法,该防辐射开裂大体积重混凝土设计合理,通过掺适量的粉煤灰,不仅可以改善混凝土的和易性,降低混凝土水化热,延迟热峰,掺入适量矿粉,可改善混凝土的和易性,且有利于改善混凝土的泵送性能,降低水泥用量,改善混凝土水化热,延迟热峰。

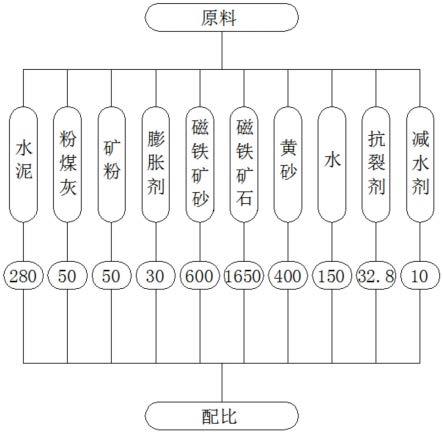

4.为了实现上述目的,本发明是通过如下的技术方案来实现:一种防辐射开裂大体积重混凝土,配方和配比如下:水泥280,粉煤灰50,矿粉50,膨胀剂30,磁铁矿砂600,磁铁矿石1650,黄砂400,水150,抗裂剂32.8,减水剂10。

5.一种防辐射开裂大体积重混凝土的制备方法,具体步骤如下:

6.步骤一:设备改造升级措施;具体步骤如下:

7.①

:生产线搅拌机叶片全部更换全新耐磨叶片,专门用于重混凝土搅拌生产;

8.②

:生产线骨料下料仓、称斗进行加固处理,保证铁矿砂、石的上料安全;

9.③

:磁铁矿砂、石专仓堆放,防止污染。

10.步骤二:生产前准备措施;具体步骤如下:

11.①

:生产计划前一周清理铁矿砂、石料仓,人工用高压水枪冲洗干净,与其他材料有效隔离,避免受到污染;

12.②

:通知铁矿砂石进货,要求使用翻斗货车运输,并加盖篷布防雨,进货数量应当充足,满足施工需求并留有余量;

13.③

:铁矿砂石到站后,通知施工方派人监督过磅,试验室快测砂、石含水率,施工方与力矿应当提前约定好铁矿砂石含水率范围,组织一台铲车、3-5名工人辅助卸货。

14.④

:铁矿砂石从出厂到进料,需进行严格的质量检测,从外观、含水率、密度等多方面进行复检,提前一周组织对普通大体积抗裂砼专用砂石骨料陆续进场,根据计划方量提前足量备料;

15.⑤

:提前5天腾仓准备进专用抗裂剂和专用减水剂,每条生产线预留一个粉料仓和一个减水剂罐;

16.⑥

:水泥、粉煤灰提前三天备料,保证库存充足,让粉料自然冷却,防止刚进粉料温度过高。

17.步骤三:混凝土生产;根据各种原料的配比准备适量的原料,使用生产线进行混凝土的制备。

18.步骤四:混凝土生产保证措施;具体步骤如下:

19.①

:生产线质子中心混凝土生产过程中,其他项目混凝土计划一律停止生产;

20.②

:生产线专一生产重混凝土,重混凝土每盘按1.5方生产,搅拌时间延长至两分钟;

21.③

:所有罐车单趟装载重混凝土6-8方,放料完毕以前司机严禁冲洗下料斗,严禁加水;

22.④

:重混凝土泵车浇筑速度根据现场实际情况而定;

23.⑤

:普通大体积混凝土在其它生产线专线生产;

24.⑥

:其他生产事宜遵照平时生产要求进行;

25.⑦

:加强原材管控:在开盘生产混凝土之前,质检员检查仓内原材料与配合比的对应情况,确保一致性;

26.⑧

:加强出厂验收:按照“盘盘检查、车车验收”的要求,由专职质检员进行混凝土开盘检测,保证混凝土出厂合格率100%;

27.⑨

:加强现场质量监督:确保供应混凝土时有一名质检员在现场来监督现场混凝土质量进行及时反馈协调。

28.一种防辐射开裂大体积重混凝土的施工方法,具体步骤如下:

29.步骤一:运输规定;具体如下:

30.①

:混凝土搅拌运输车接料前,应排净罐内积水;

31.②

:在运输途中及等候卸料时,应保持混凝土搅拌运输车罐体正常转速,不得停转;

32.③

:卸料前,混凝土搅拌运输车罐体宜快速旋转搅拌20s以上后再卸料;

33.采用混凝土搅拌运输车运输时,施工现场车辆出入口处应设置交通安全指挥人员,施工现场道路应顺畅,有条件时宜设置循环车道;危险区域应设警戒标志;夜间施工时,应有良好的照明;

34.④

:混凝土运输、输送、浇筑过程中严禁加水;混凝土运输、输送、浇筑过程中散落的混凝土严禁用于结构浇筑;

35.⑤

:混凝土运输搅拌车的搅拌罐应有保温或隔热措施,运输 等待时间不宜大于90min,坍落度损失应控制在允许值内,以保证混凝土入模坍落度及其灌注的连续性;

36.⑥

:浇筑前应根据浇筑方量合理安排施工组织,注意区分浇筑体凝结时间与室内标准条件下的凝结时间差异,以保证施工连续性,避免冷缝。

37.步骤二:线路规划;计算搅拌站至项目现场距离,拟采用多条备选运输线路调度通过gps信息及时关注,确保混凝土施工期间供应免受交通影响,同时,为了避免早晚高峰期拥堵现象,施工前,选定一条备用路线,避开高峰期拥堵。

38.步骤三:混凝土浇筑;底板和顶板砼浇筑采用斜向推进、分层浇筑的方法,每层浇筑厚度500mm左右,由远端向泵方向斜向推进的方式组织施工,侧墙采用分段浇筑,控制一次浇筑在3400mm以内,以保证侧墙垂直度和浇筑质量,具体步骤如下:

39.①

:第一次浇筑质子机房底板,浇筑标高为-4.410m到-3.010m,板厚1400mm,浇筑体积650m3,预计用一台泵车浇筑,每台车每小时浇筑40m3,耗时16小时浇筑完成;

40.②

:第二次浇筑侧墙,浇筑标高为-3.010m到-0.300m,浇筑高度2.710m,墙厚在1000-3350mm之间,浇筑体积621m3,预计用一台泵车浇筑,每台车每小时浇筑40m3,耗时16小时浇筑完成;

41.③

:第三次浇筑侧墙,浇筑标高为-0.300m到3.100m,浇筑高度3.400m,墙厚在1000-3350mm之间,浇筑体积778m3,预计用一台泵车浇筑,每台车每小时浇筑40m3,耗时20小时浇筑完成;

42.④

:第四次浇筑侧墙,浇筑标高为3.100m到5.520m,浇筑高度2.420m,墙厚在1000-3350mm之间,浇筑体积552m3,预计用一台泵车浇筑,每台车每小时浇筑40m3,耗时14小时浇筑完成;

43.⑤

:第五次浇筑质子机房顶板,浇筑标高为5.520m到6.270m,板厚750mm,浇筑体积350m3,预计用一台泵车浇筑,每台车每小时浇筑40m3,耗时9小时浇筑完成。

44.⑥

:第六至八次浇筑质子机房顶板,用的是普通混凝土回填,回填高度为3100mm,合计分三次回填,回填高度为1000mm,1000mm和1100mm;

45.步骤四:施工缝处理;为了保证混凝土浇筑质量,避免施工缝对辐射的影响,所有侧墙均水平施工缝采用“凸”字型处理,对于标高低于0.500m的施工缝,并配备镀锌钢板止水带,质子局域水平结构均一次浇筑成型,避免产生竖向施工缝;

46.步骤五:混凝土振捣;采用插入式振捣器进行振捣,插入间距不应大于振捣棒振动作用半径的一倍,插入深度为穿透浇筑厚度至下层拌合物约50mm处,与侧模应保持50-100mm的距离,振动器的移位间距,应以使振动器平板能覆盖已振实部分100mm左右为宜,根据拌合物坍落度和振捣部位等不同情况,振捣时间宜控制在10s-30s内,做到快插慢拔,应避免漏振、过振;

47.步骤六:混凝土养护;具体如下:

48.①

:墙体表面混凝土带模养护并覆盖保温棉,并喷雾保湿,养护时间≥28d;

49.②

:顶板混凝土采用薄膜养护并覆盖保温棉,并喷雾保湿,养护时间≥28d;

50.③

:底板混凝土采用薄膜养护并覆盖保温棉,并喷雾保湿,养护时间≥28d。

51.步骤七:大体积混凝土测温;具体如下:

52.①

:沿混凝土浇筑体厚度方向,布置表层、底层和中心温度测点,测点间距不大于500mm;

53.②

:混凝土浇筑体表层温度,宜为混凝土浇筑体表面以内50mm处的温度;

54.③

:混凝土浇筑体底层温度,宜为混凝土浇筑体底面以上50mm处的温度。

55.步骤八:大体积混凝土温度控制;具体如下:

56.①

:测量专员发现异常及时汇报

57.②

:质检员每天检查现场测温、保温情况

58.③

:测量专员将收集的记录交资料员存档。

59.本实施例,所述水泥的型号为亚东p

·

o42.5,粉煤灰的型号为ii级,矿粉的型号为s95,膨胀剂的型号为镁质膨胀剂,磁铁矿砂选用大冶磁铁矿砂,磁铁矿石选用大冶磁铁矿石,黄砂选用中砂,水选用自来水,抗裂剂的型号为苏博特hme-v,减水剂的型号为苏博特pca-i。

60.本实施例,所述粉煤灰不得使用高钙粉煤灰或者磨细粉煤灰,严禁使用生产过程中释放强烈氨味的脱硫脱硝灰。

61.本实施例,所述磁铁矿石中针片状颗粒含量不应大于20%,氯离子含虽不应大于0.02%,硫化物和硫酸盐含量不应大于0.5%,其他性能指标应符合jgj 52的规定,为保证符合比重和级配的铁矿石供应,需对破碎的铁矿石进行两次的选矿,将不符合要求的铁矿石剔除,从而达到质量要求。

62.本实施例,所述黄砂采用吸水率低、空隙率小的洁净中粗砂,细度模数宜为2.4-2.8,不应低于2.3和高于3.0,且颗粒级配符合ii区要求;砂中含泥量≤3.0%,泥块含量≤1.0%,不得使用海砂、山砂及风化严重的多孔砂,所述减水剂使用低收缩率比的聚羧酸高性能减水剂,28d干燥收缩率比≤100%。

[0063][0064]

本实施例,所述抗裂剂采用悬浮窑制备的以轻烧mgo为主要成分的膨胀材料,具有膨胀起始时间、膨胀速率、膨胀终止时间和膨胀量可调控等特点,适用于大体积混凝土或内部温升较高的混凝土结构。

[0065]

本实施例,所述步骤七中,在进行测温时,将测温点尽量布置在易开裂部位,真实反映出混凝土浇筑体内最高温升、里表温差、降温速率及环境温度。

[0066]

本实施例,所述步骤七中,浇筑后1-3d,每2h测一次,浇筑后4-7d,每4h测一次,浇筑后7d-14d,每12h测一次。

[0067]

本发明的有益效果:

[0068]

1、此防辐射开裂大体积重混凝土通过掺适量的粉煤灰,不仅可以改善混凝土的和易性,降低混凝土水化热,延迟热峰,掺入适量矿粉,可改善混凝土的和易性,且有利于改善混凝土的泵送性能,降低水泥用量,改善混凝土水化热,延迟热峰。

[0069]

2、此防辐射开裂大体积重混凝土通过掺入矿物掺和料合理搭配优化,尽可能降低水泥与胶凝材料用量,能够大幅度减少水化放热量,有利于控制混凝土的收缩与开裂风险,对混凝土的水胶比与最大用水量合理控制,降低由自收缩带来的不利影响,在此基础上进一步掺加适量的高效抗裂剂,一方面优化放热历程,削弱水化放热温峰值和早期放热量,另一方面产生膨胀补偿混凝土的自收缩与温降收缩,通过水化速率与收缩历程协同调控提升抗裂性,抑制混凝土开裂。

[0070]

3、此防辐射开裂大体积重混凝土采用减水型聚羧酸高性能减水剂,28d收缩率比≤100%,不增大混凝土收缩,改善混凝土工作性能,同时密实混凝土,提高力学性能与耐久性,另外在混凝土中适当引气可以提高混凝土均质性,泵送性能以及极限拉伸值,改善混凝土和易性,防止浇筑时浮浆过多,引起混凝土开裂。

附图说明

[0071]

图1为一种防辐射开裂大体积重混凝土的配方示意图;

[0072]

图2为一种防辐射开裂大体积重混凝土的制备方法的流程示意图;

[0073]

图3为一种防辐射开裂大体积重混凝土的施工方法的流程示意图;

[0074]

图4为一种防辐射开裂大体积重混凝土的施工方法的顶板和底板浇筑示意图。

具体实施方式

[0075]

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

[0076]

请参阅图1至图4,本发明提供一种技术方案:一种防辐射开裂大体积重混凝土,配方和配比如下:水泥280,粉煤灰50,矿粉50,膨胀剂30,磁铁矿砂600,磁铁矿石1650,黄砂400,水150,抗裂剂32.8,减水剂10。

[0077]

一种防辐射开裂大体积重混凝土的制备方法,具体步骤如下:

[0078]

步骤一:设备改造升级措施;具体步骤如下:

[0079]

①

:生产线搅拌机叶片全部更换全新耐磨叶片,专门用于重混凝土搅拌生产;

[0080]

②

:生产线骨料下料仓、称斗进行加固处理,保证铁矿砂、石的上料安全;

[0081]

③

:磁铁矿砂、石专仓堆放,防止污染。

[0082]

步骤二:生产前准备措施;具体步骤如下:

[0083]

①

:生产计划前一周清理铁矿砂、石料仓,人工用高压水枪冲洗干净,与其他材料有效隔离,避免受到污染;

[0084]

②

:通知铁矿砂石进货,要求使用翻斗货车运输,并加盖篷布防雨,进货数量应当充足,满足施工需求并留有余量;

[0085]

③

:铁矿砂石到站后,通知施工方派人监督过磅,试验室快测砂、石含水率,施工方与力矿应当提前约定好铁矿砂石含水率范围,组织一台铲车、3-5名工人辅助卸货。

[0086]

④

:铁矿砂石从出厂到进料,需进行严格的质量检测,从外观、含水率、密度等多方面进行复检,提前一周组织对普通大体积抗裂砼专用砂石骨料陆续进场,根据计划方量提前足量备料;

[0087]

⑤

:提前5天腾仓准备进专用抗裂剂和专用减水剂,每条生产线预留一个粉料仓和一个减水剂罐;

[0088]

⑥

:水泥、粉煤灰提前三天备料,保证库存充足,让粉料自然冷却,防止刚进粉料温度过高。

[0089]

步骤三:混凝土生产;根据各种原料的配比准备适量的原料,使用生产线进行混凝土的制备。

[0090]

步骤四:混凝土生产保证措施;具体步骤如下:

[0091]

①

:生产线质子中心混凝土生产过程中,其他项目混凝土计划一律停止生产;

[0092]

②

:生产线专一生产重混凝土,重混凝土每盘按1.5方生产,搅拌时间延长至两分钟;

[0093]

③

:所有罐车单趟装载重混凝土6-8方,放料完毕以前司机严禁冲洗下料斗,严禁加水;

[0094]

④

:重混凝土泵车浇筑速度根据现场实际情况而定;

[0095]

⑤

:普通大体积混凝土在其它生产线专线生产;

[0096]

⑥

:其他生产事宜遵照平时生产要求进行;

[0097]

⑦

:加强原材管控:在开盘生产混凝土之前,质检员检查仓内原材料与配合比的对应情况,确保一致性;

[0098]

⑧

:加强出厂验收:按照“盘盘检查、车车验收”的要求,由专职质检员进行混凝土开盘检测,保证混凝土出厂合格率100%;

[0099]

⑨

:加强现场质量监督:确保供应混凝土时有一名质检员在现场来监督现场混凝土质量进行及时反馈协调。

[0100]

一种防辐射开裂大体积重混凝土的施工方法,具体步骤如下:

[0101]

步骤一:运输规定;具体如下:

[0102]

①

:混凝土搅拌运输车接料前,应排净罐内积水;

[0103]

②

:在运输途中及等候卸料时,应保持混凝土搅拌运输车罐体正常转速,不得停转;

[0104]

③

:卸料前,混凝土搅拌运输车罐体宜快速旋转搅拌20s以上后再卸料;

[0105]

采用混凝土搅拌运输车运输时,施工现场车辆出入口处应设置交通安全指挥人员,施工现场道路应顺畅,有条件时宜设置循环车道;危险区域应设警戒标志;夜间施工时,应有良好的照明;

[0106]

④

:混凝土运输、输送、浇筑过程中严禁加水;混凝土运输、输送、浇筑过程中散落的混凝土严禁用于结构浇筑;

[0107]

⑤

:混凝土运输搅拌车的搅拌罐应有保温或隔热措施,运输 等待时间不宜大于90min,坍落度损失应控制在允许值内,以保证混凝土入模坍落度及其灌注的连续性;

[0108]

⑥

:浇筑前应根据浇筑方量合理安排施工组织,注意区分浇筑体凝结时间与室内标准条件下的凝结时间差异,以保证施工连续性,避免冷缝。

[0109]

步骤二:线路规划;计算搅拌站至项目现场距离,拟采用多条备选运输线路调度通过gps信息及时关注,确保混凝土施工期间供应免受交通影响,同时,为了避免早晚高峰期拥堵现象,施工前,选定一条备用路线,避开高峰期拥堵。

[0110]

步骤三:混凝土浇筑;底板和顶板砼浇筑采用斜向推进、分层浇筑的方法,每层浇筑厚度500mm左右,由远端向泵方向斜向推进的方式组织施工,侧墙采用分段浇筑,控制一次浇筑在3400mm以内,以保证侧墙垂直度和浇筑质量,具体步骤如下:

[0111]

①

:第一次浇筑质子机房底板,浇筑标高为-4.410m到-3.010m,板厚1400mm,浇筑体积650m3,预计用一台泵车浇筑,每台车每小时浇筑40m3,耗时16小时浇筑完成;

[0112]

②

:第二次浇筑侧墙,浇筑标高为-3.010m到-0.300m,浇筑高度2.710m,墙厚在1000-3350mm之间,浇筑体积621m3,预计用一台泵车浇筑,每台车每小时浇筑40m3,耗时16小时浇筑完成;

[0113]

③

:第三次浇筑侧墙,浇筑标高为-0.300m到3.100m,浇筑高度3.400m,墙厚在1000-3350mm之间,浇筑体积778m3,预计用一台泵车浇筑,每台车每小时浇筑40m3,耗时20小时浇筑完成;

[0114]

④

:第四次浇筑侧墙,浇筑标高为3.100m到5.520m,浇筑高度2.420m,墙厚在1000-3350mm之间,浇筑体积552m3,预计用一台泵车浇筑,每台车每小时浇筑40m3,耗时14小时浇筑完成;

[0115]

⑤

:第五次浇筑质子机房顶板,浇筑标高为5.520m到6.270m,板厚750mm,浇筑体积350m3,预计用一台泵车浇筑,每台车每小时浇筑40m3,耗时9小时浇筑完成。

[0116]

⑥

:第六至八次浇筑质子机房顶板,用的是普通混凝土回填,回填高度为3100mm,合计分三次回填,回填高度为1000mm,1000mm和1100mm;

[0117]

步骤四:施工缝处理;为了保证混凝土浇筑质量,避免施工缝对辐射的影响,所有侧墙均水平施工缝采用“凸”字型处理,对于标高低于0.500m的施工缝,并配备镀锌钢板止水带,质子局域水平结构均一次浇筑成型,避免产生竖向施工缝;

[0118]

步骤五:混凝土振捣;采用插入式振捣器进行振捣,插入间距不应大于振捣棒振动作用半径的一倍,插入深度为穿透浇筑厚度至下层拌合物约50mm处,与侧模应保持50-100mm的距离,振动器的移位间距,应以使振动器平板能覆盖已振实部分100mm左右为宜,根据拌合物坍落度和振捣部位等不同情况,振捣时间宜控制在10s-30s内,做到快插慢拔,应避免漏振、过振;

[0119]

步骤六:混凝土养护;具体如下:

[0120]

①

:墙体表面混凝土带模养护并覆盖保温棉,并喷雾保湿,养护时间≥28d;

[0121]

②

:顶板混凝土采用薄膜养护并覆盖保温棉,并喷雾保湿,养护时间≥28d;

[0122]

③

:底板混凝土采用薄膜养护并覆盖保温棉,并喷雾保湿,养护时间≥28d。

[0123]

步骤七:大体积混凝土测温;具体如下:

[0124]

①

:沿混凝土浇筑体厚度方向,布置表层、底层和中心温度测点,测点间距不大于500mm;

[0125]

②

:混凝土浇筑体表层温度,宜为混凝土浇筑体表面以内50mm处的温度;

[0126]

③

:混凝土浇筑体底层温度,宜为混凝土浇筑体底面以上50mm处的温度。

[0127]

步骤八:大体积混凝土温度控制;具体如下:

[0128]

①

:测量专员发现异常及时汇报

[0129]

②

:质检员每天检查现场测温、保温情况

[0130]

③

:测量专员将收集的记录交资料员存档。

[0131]

本实施例,所述水泥的型号为亚东p

·

o42.5,粉煤灰的型号为ii级,矿粉的型号为s95,膨胀剂的型号为镁质膨胀剂,磁铁矿砂选用大冶磁铁矿砂,磁铁矿石选用大冶磁铁矿石,黄砂选用中砂,水选用自来水,抗裂剂的型号为苏博特hme-v,减水剂的型号为苏博特pca-i。

[0132]

本实施例,所述粉煤灰不得使用高钙粉煤灰或者磨细粉煤灰,严禁使用生产过程中释放强烈氨味的脱硫脱硝灰。

[0133]

本实施例,所述磁铁矿石中针片状颗粒含量不应大于20%,氯离子含虽不应大于0.02%,硫化物和硫酸盐含量不应大于0.5%,其他性能指标应符合jgj 52的规定,为保证符合比重和级配的铁矿石供应,需对破碎的铁矿石进行两次的选矿,将不符合要求的铁矿石剔除,从而达到质量要求。

[0134]

本实施例,所述黄砂采用吸水率低、空隙率小的洁净中粗砂,细度模数宜为2.4-2.8,不应低于2.3和高于3.0,且颗粒级配符合ii区要求;砂中含泥量≤3.0%,泥块含量≤1.0%,不得使用海砂、山砂及风化严重的多孔砂,所述减水剂使用低收缩率比的聚羧酸高性能减水剂,28d干燥收缩率比≤100%。

[0135][0136]

本实施例,所述抗裂剂采用悬浮窑制备的以轻烧mgo为主要成分的膨胀材料,具有膨胀起始时间、膨胀速率、膨胀终止时间和膨胀量可调控等特点,适用于大体积混凝土或内部温升较高的混凝土结构。

[0137]

本实施例,所述步骤七中,在进行测温时,将测温点尽量布置在易开裂部位,真实反映出混凝土浇筑体内最高温升、里表温差、降温速率及环境温度。

[0138]

本实施例,所述步骤七中,浇筑后1-3d,每2h测一次,浇筑后4-7d,每4h测一次,浇筑后7d-14d,每12h测一次。

[0139]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0140]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。