1.本发明属于冶金设备技术领域,特别是涉及一种高炉炉顶传动齿轮箱更换方法。

背景技术:

2.高炉炉顶传动齿轮箱是高炉炉顶的关键设备,设置于高炉炉身的顶部,分别控制布料溜槽旋转和倾动机构。炉顶传动齿轮箱的主要特点是工作转速低,承受载荷大,运转不连续。

3.由于高炉炉顶传动齿轮箱低速运转,载荷复杂多变,设备长时间运行,其更换周期一般在5年左右。在更换过程中需进行休风处理,由于设备体积大、重量重、且场地受限,导致更换难度较大,其拆装更换往往十分耗时,导致影响生产节拍和生产效率。现有的更换传动齿轮箱方法,往往需要高炉休风的时间较长。因此,如何安全更换高炉炉顶传动齿轮箱,并降低其更换时间和维护成本,成为亟需解决的问题。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种,用于解决现有技术中高炉炉顶传动齿轮箱更换困难且耗时的问题。

5.为实现上述目的及其他相关目的,本发明提供一种高炉炉顶传动齿轮箱更换方法,包括如下步骤:

6.拆除布料溜槽;

7.拆除下阀箱;

8.采用传动齿轮箱更换工具,拆除旧传动齿轮箱;

9.采用传动齿轮箱更换工具,安装新传动齿轮箱;

10.回装所述下阀箱;

11.回装所述布料溜槽。

12.此方法在拆除布料溜槽、下阀箱后,通过专用的传动齿轮箱更换工具,实现传动齿轮箱的快速安全更换,其课节约高炉休风时间约20小时,同时在更换过程中也降低了安全风险。

13.可选地,所述传动齿轮箱更换工具包括吊具本体,还包括设置于所述吊具本体底部的运输轮组、设置于所述吊具本体顶部左右两侧的行走轮组、设置于所述吊具本体前后两侧的牵引组件以及设置于所述吊具本体底部的起吊组件。

14.可选地,所述拆除布料溜槽步骤之前还包括炉顶点火,停机断电,打开各大道门,吊移平台盖板;所述回装布料溜槽步骤之后还包括封闭各大道门,吊回平台盖板。

15.可选地,所述拆除旧传动齿轮箱的步骤包括,采用千斤顶顶起传动齿轮箱,所述传动齿轮箱更换工具通过手动葫芦连接传动齿轮箱并提升至设定高度,牵引所述传动齿轮箱更换工具沿炉顶行车轨道移动至行车吊装位,并将所述旧传动齿轮箱吊至齿轮箱放置位。

16.可选地,所述安装新传动齿轮箱的步骤包括,将所述传动齿轮箱更换工具与新传

动齿轮箱连接,吊装所述传动齿轮箱更换工具到炉顶行车轨道上,牵引所述传动齿轮箱更换工具至齿轮箱安装位,驱动手动葫芦下落所述新传动齿轮箱并安装到位。

17.可选地,所述拆除下阀箱的步骤包括,拆除下阀箱各连接管路及连接螺栓,所述下阀箱的走轮位于炉顶行车轨道上,牵引所述下阀箱至下阀箱卸件位,并将所述下阀箱转吊卸下。

18.可选地,所述回装下阀箱的步骤包括,将所述下阀箱沿炉顶行车轨道牵引至下阀箱安装位,安装定位后,连接所述下阀箱的各连接管路及连接螺栓。

19.可选地,所述拆除布料溜槽的步骤包括,将所述布料溜槽旋转至溜槽拆卸位,将平衡吊架套装在所述布料溜槽上,拆除锁紧销,降低倾动角度,分离所述布料溜槽与传动齿轮箱鹅头,将所述布料溜槽吊出,并将所述布料溜槽与平衡吊架分离。

20.可选地,所述回装布料溜槽的步骤包括,将平衡吊架套装在所述布料溜槽上,将所述布料溜槽吊入炉内溜槽安装位,升高倾动角度,连接所述布料溜槽与传动齿轮箱鹅头,安装锁紧销,并将所述布料溜槽与平衡吊架分离。

21.可选地,所述拆除旧传动齿轮箱之后及安装新传动齿轮箱之前,还包括,炉顶法兰钢圈底板检查及水平度检测。

22.如上所述,本发明具有以下有益效果:

23.所述高炉炉顶传动齿轮箱更换方法利用传动齿轮箱更换工具,实现传动齿轮箱的快速更换,操作方便快捷,既能缩短更换传动齿轮箱的时间,还能提升设备更换的安全性。

附图说明

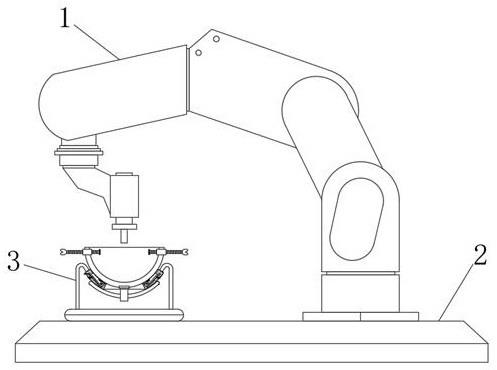

24.图1为本发明实施例的传动齿轮箱布局示意图;

25.图2为本发明实施例的拆除布料溜槽示意图一;

26.图3为本发明实施例的拆除布料溜槽示意图二;

27.图4为本发明实施例的传动齿轮箱更换工具示意图一;

28.图5为本发明实施例的传动齿轮箱更换工具示意图二;

29.图6为本发明实施例的拆除传动齿轮箱示意图。

30.零件标号说明

31.101-传动齿轮箱;102-下阀箱;103-波纹管;104-布料溜槽;

32.200-平衡吊架;

33.300-传动齿轮箱更换工具;

34.1-吊具本体;11-第一支架;12-第二支架;13-第三支架;

35.2-运输轮组;3-行走轮组;31-限位环槽;4-牵引组件;41-牵引件;42-牵引轴;43-牵引环;5-起吊组件。

36.400-炉顶行车轨道;

37.500-手拉葫芦;600-50t行车;a-炉顶法兰面。

具体实施方式

38.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

39.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

40.为了能够详细地描述本发明,接下来对本发明的高炉炉顶传动齿轮箱更换方法作具体说明:

41.本实施例中,如图1所示,高炉传动齿轮箱体积为2500m3,安装于高炉标高51m的炉顶气封罩托圈(法兰)上,设备总重约35t。其中传动齿轮箱重约30t,差动减速机重3t,布料溜槽重5t。

42.请结合图1至图6所示,本发明提供一种高炉炉顶传动齿轮箱更换方法,包括如下步骤:

43.拆除布料溜槽104;

44.拆除下阀箱102;

45.采用传动齿轮箱更换工具300,拆除旧传动齿轮箱101;

46.采用传动齿轮箱更换工具300,安装新传动齿轮箱101;

47.回装所述下阀箱102;

48.回装所述布料溜槽104。

49.此方法在拆除布料溜槽104、下阀箱102后,通过专用的传动齿轮箱更换工具300,实现传动齿轮箱101的快速安全更换,其课节约高炉休风时间约20小时,同时在更换过程中也降低了安全风险。具体实施步骤包括:

50.s1:炉顶点火,停机断电,打开各大道门,吊移平台盖板。

51.s11:炉顶点火,三方确认停电挂牌;

52.高炉休风后炉顶打开休风道门点火,压冷料;点火过程中无关人员一律退至安全区域,防止意外发生。指定专人确认关闭放射源,炉顶点火完毕,由点检方、生产方和检修方共同确认后停机挂牌;

53.s12:大道门、下阀箱102螺栓及波纹管103螺栓拆除;

54.拆除炉顶大道门、拆除下阀箱102上法兰连接螺栓(预留四颗螺栓)、波纹管103上法兰螺栓,并压缩波纹管10340mm,用2个20t千斤顶顶住下阀箱102下法兰;拆除传动齿轮箱101与炉顶法兰螺栓。

55.s13:各介质管道等附属设备拆除;

56.拆除前将各介质管道做标记并拍照留底,避免回装时接错。管道拆除后堆放整齐,各管口用干净的布包好。

57.s2:拆除布料溜槽104。

58.在一些实施方式中,所述拆除布料溜槽104的步骤包括,将所述布料溜槽104旋转至溜槽拆卸位,将平衡吊架200套装在所述布料溜槽104上,拆除锁紧销,降低倾动角度,分离所述布料溜槽104与传动齿轮箱101鹅头,将所述布料溜槽104吊出,并将所述布料溜槽

104与平衡吊架200分离。

59.具体的,提前将钢丝绳挂设在大道门法兰盖吊耳上,拆除大道门余下螺栓,利用炉顶16t行车、专用钢丝绳及5t葫芦配合,将大道门盖拆除吊出,并用滑车转移至旁边。

60.布料溜槽104拆卸:布料溜槽104悬挂在中心喉管的正下方。首先拆除限位装置,将布料溜槽104旋转至溜槽拆卸位(拆卸道门方向),提升倾角至68

°

左右停车;然后将平衡吊架200用16t行车吊起并送入炉内套装在布料溜槽104上,直至布料溜槽104及平衡吊架200受力处于平衡状态;拆除布料溜槽104的鹅头锁紧销,降低布料溜槽104倾动角度,使布料溜槽104与传动齿轮箱101的鹅头分离,将布料溜槽104吊出大道门外;然后将布料溜槽104与平衡吊架200分离,取出布料溜槽104和平衡吊架200,摆放在指定位置,恢复大道门,安装四颗螺栓进行固定。

61.s3:拆除下阀箱102。

62.在一些实施方式中,所述拆除下阀箱102的步骤包括,拆除下阀箱102各连接管路及连接螺栓,所述下阀箱102的走轮位于炉顶行车轨道400上,牵引所述下阀箱102至下阀箱102卸件位,并将所述下阀箱102转吊卸下。

63.具体的,将16t行车转吊至平台指定地方摆放;拆除下阀箱102油管等连接附件及下阀箱102前平台;调整下阀箱102工装走轮位置,拆除下阀箱102上法兰剩余的4个连接螺栓,松动两个20t千斤顶,整个下阀箱102承受重量在下阀箱102的工装走轮上,使下阀箱102工装走轮与炉顶行车轨道400完全接触;固定下阀箱102行走机构支撑轮压板,炉顶行车轨道400左右两侧均挂设倒链钢丝绳;为了将下阀箱102顺利移出,需要在下阀箱102及炉顶50t行车600框架上设置牵引钢丝绳;确认所有连接附件有效隔离后,拉动手拉葫芦500,同时炉顶50t行车600向外慢慢牵引,将下阀箱102牵引到下阀箱102卸件位(50t行车600吊装位),然后50t行车600将传动齿轮箱更换工具300吊至16t炉顶行车轨道400上,牵引至传动齿轮箱101正上方;再次用50t行车600将下阀箱102转吊至炉基指定位置摆放。

64.s4:采用传动齿轮箱更换工具300,拆除旧传动齿轮箱101。

65.其中,参阅图4和图5,所述传动齿轮箱更换工具300包括吊具本体1,还包括设置于所述吊具本体1底部的运输轮组2、设置于所述吊具本体1顶部左右两侧的行走轮组3、设置于所述吊具本体1前后两侧的牵引组件4以及设置于所述吊具本体1底部的起吊组件5。

66.通过运输轮组2用于在施工现场移动吊具本体1,通过行走轮组3可使吊具本体1能够在炉顶行车轨道400上移动,通过牵引组件4可利用通过50t行车600牵引所述吊具本体1沿炉顶行车轨道400移动,通过起吊组件5可连接吊具本体1和传动齿轮箱101,以通过吊具本体1起吊传动齿轮箱101。

67.所述吊具本体1包括两个平行设置的第一支架11、两个平行设置的第二支架12以及两个平行设置的第三支架13,两个所述第二支架12连接于两个第一支架11之间,两个所述第三支架13连接于两个第一支架11之间,且两个所述第三支架13位于两个第二支架12的外侧;所述运输轮组2沿吊具本体1的横向设置为至少两个,每个所述运输轮组2包括两个对称设置的运输轮;所述行走轮组3沿吊具本体1的纵向设置为至少两个,每个所述行走轮组3包括两个对称设置的行走轮,且所述行走轮的旋转轴线与所述运输轮的旋转轴线垂直;所述牵引组件4沿第一支架11的横向设置为多个,且位于所述第一支架11的外侧壁上,所述牵引组件4包括两个对称设置的牵引件41和连接两个所述牵引件41的牵引轴42,所述牵引轴

42上设置有牵引环43;所述起吊组件5包括多个均匀分布在第二支架12上的吊耳,各个所述吊耳用于与手拉葫芦500连接。

68.在一些实施方式中,所述拆除旧传动齿轮箱101的步骤包括,采用千斤顶顶起传动齿轮箱101,所述传动齿轮箱更换工具300通过手动葫芦连接传动齿轮箱101并提升至设定高度,牵引所述传动齿轮箱更换工具300沿炉顶行车轨道400移动至50t行车600吊装位,并将所述旧传动齿轮箱101吊至齿轮箱放置位。

69.具体的,首先拆卸传动齿轮箱101与炉顶托圈(法兰)剩余的连接螺栓,用4个32t的千斤顶将传动齿轮箱101顶起使之松动;传动齿轮箱更换工具300的起吊组件5(4个吊耳)连接4台20t手拉葫芦500,并与传动齿轮箱101的4个吊耳相连接,提升20t手动葫芦让传动齿轮箱101底部高过炉顶气封罩托圈法兰100mm后,用50t行车600牵引传动齿轮箱更换工具300沿16t炉顶行车轨道400移动,将之牵引到50t行车600吊装位;用50t行车600提升传动齿轮箱更换工具300约60mm,检查确认传动齿轮箱更换工具300及传动齿轮箱101与16t炉顶行车轨道400是否有干涉,检查无干涉后,50t行车600将传动齿轮箱更换工具300和传动齿轮箱101一同移动至吊装孔正上方,下降50t行车600主钩将传动齿轮箱101下放至炉基面的平板车上,转移平板车,利用铁水跨50t行车600转移并卸车至指定地点摆放。

70.s5:炉顶法兰钢圈底板检查及水平度检测。

71.传动齿轮箱101拆除移位后,将法兰钢圈表面异物清理完毕,进行法兰水平度检查,记录好检测数据存档。

72.s6:采用传动齿轮箱更换工具300,安装新传动齿轮箱101。

73.s61:安装前检查;

74.①

对润滑管路清洗干净、安装,并将全部润滑点注满油,认真检查其中旋转大轴承处是否有干油渗出,齿轮箱在冷却水管孔正上方用红漆打记号(回装循环冷却水管时对位)。

75.②

认真检查水冷传动齿轮箱101内部杂物并及时清理干净。

76.④

前期预修将中心喉管安装至传动齿轮箱101内;波纹补偿器安装到位,压缩波纹补偿器40~50mm;差动减速机安装到位。

77.s62:安装新传动齿轮箱101;

78.其中,所述安装新传动齿轮箱101的步骤包括,将所述传动齿轮箱更换工具300与新传动齿轮箱101连接,吊装所述传动齿轮箱更换工具300到炉顶行车轨道400上,牵引所述传动齿轮箱更换工具300至齿轮箱安装位,驱动手动葫芦下落所述新传动齿轮箱101并安装到位。

79.具体的,按s4的拆除相反步骤,将传动齿轮箱更换工具300与新的水冷传动齿轮箱101连接,并将传动齿轮箱更换工具300连带新传动齿轮箱101吊装到16t炉顶行车轨道400上,再用50t行车600通过倒链及钢丝绳牵引传动齿轮箱更换工具300至齿轮箱安装位((炉顶托托圈法兰正上方),上四颗导向杆进行定位;缓慢下降传动齿轮箱更换工具300上的手动葫芦,使新传动齿轮箱101与炉顶托圈法兰预留100~150mm空间,清除两贴合面污物,在托圈法兰上均匀涂抹密封胶,然后装锆英纤维绳,纤维绳在法兰盘上围四圈,在纤维绳上表面涂抹密封胶,将新传动齿轮箱101平稳落到位,配装法兰连接螺栓及把紧螺栓,压缩量控制在10~10.5mm;螺栓紧固完成后,将各介质管道等附件按照原样进行回装。

80.s7:回装所述下阀箱102。

81.所述回装下阀箱102的步骤包括,将所述下阀箱102沿炉顶行车轨道400牵引至下阀箱102安装位,安装定位后,连接所述下阀箱102的各连接管路及连接螺栓。

82.具体的,拆除下料流阀下方安装的法兰盲板,重新设置手动葫芦、牵引钢丝绳,按照s3的拆除下阀箱102工序相反步骤,利用50t行车600将下阀箱102从炉基吊起至50t行车600轨道上,并沿炉顶行车轨道400牵引至下阀箱102安装位,将下阀箱102回位并定位(用2个20t千斤顶架在下阀箱102下法兰上,将下阀箱102顶起),清理干净下阀箱102与下料罐法兰面,涂密封胶,放置垫片,法兰螺栓对角紧固到位;清理下阀箱102与波纹管103法兰连接处,涂抹密封胶,螺栓连接紧固;恢复下阀箱102液压油管、气管等附属设施,安装波纹管103与下阀箱102连接螺栓。

83.s8:回装所述布料溜槽104。

84.所述回装布料溜槽104的步骤包括,将平衡吊架200套装在所述布料溜槽104上,将所述布料溜槽104吊入炉内溜槽安装位,升高倾动角度,连接所述布料溜槽104与传动齿轮箱101鹅头,安装锁紧销,并将所述布料溜槽104与平衡吊架200分离。

85.具体的,将16t行车吊装至炉顶行车轨道400上,恢复16t行车电源。布料溜槽104前期转运至平台放置,先拆除大道门,然后将布料溜槽104套装至平衡吊架200上,启动16t行车将布料溜槽104吊起后进行调整角度,调整完毕将布料溜槽104送入炉内溜槽安装位,升高倾动角度,使布料溜槽104前部挂在传动齿轮箱101鹅头上,布料溜槽104安装到位后,将两侧锁紧销插入,将平衡吊架200取出。

86.并且,所述布料溜槽104安装到位后,需调整布料溜槽104角度。

87.s9:封闭各大道门,吊回平台盖板。

88.具体的,回装大道门,关休风及点火道门。恢复平台盖板及安全设施后,清场。采用上述实施方式更换高炉炉顶传动齿轮箱101,可节约高炉休风时间约20小时。

89.综上,本发明实施例所述的高炉炉顶传动齿轮箱更换方法,利用传动齿轮箱更换工具,实现传动齿轮箱的快速更换,操作方便快捷,既能缩短更换传动齿轮箱的时间,还能提升设备更换的安全性。

90.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。