1.本发明涉及焊接工艺,尤其涉及一种齿条与半弦管高效自动化焊接工艺。

背景技术:

2.随着深海油气生产平台等重大技术装备的研发,板材厚度与板材强度也在不断提升,而作为最主要的连接方式的焊接,也面临越来越严苛的挑战,与此同时,焊接质量、焊接成本、焊接效率之间的矛盾日益显现。

3.自升式钻井平台是实施近海(水深200m以内)海洋油气勘探的主流海洋工程装备”。平台要做到“站得住、升得超、拔得出”,桩腿是关键,其结构设计与生产制造将直接影响到平台的作业安全和使用效果。齿条、半弦管作为桩腿的核心承载部件,除承受平台自身重量外,还要经受风浪、海流、流冰、海洋地震等恶劣海况所带来的侵蚀和破坏131。齿条板与半弦管焊接是以手工焊为主,其焊接工作量巨大,且焊接深度并未达到板厚,工人劳动在高强度工作下很难保证焊接质量的稳定性,制造周期长,当前的生产现状严重制约了平台的交付时间和企业的市场竞争力。

技术实现要素:

4.为了克服现有技术的不足,本发明提供了一种齿条与半弦管高效自动化焊接工艺。焊接熔深增加,实现焊接质量优于传统焊接方法,焊接接头应力得到有效控制,产品稳定性得到很好地控制,工人工作强度与要求降低,焊接效率大幅提高,焊接成本大幅降低。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种齿条与半弦管高效自动化焊接工艺,适用于不同厚度半弦板与齿条板之间的连接,使用两个窄间隙横向气体保护焊接设备配合工作,具体包含如下步骤:

7.1)针对不同厚度半弦板与齿条板之间的连接,设计适当窄坡口,坡口低端钝边为0~2mm,底部直径为12~20mm,坡口角度为2~4

°

。

8.2)根据半弦板的强度级别和冲击性能等特殊特性,选择匹配的直径为0.8~1.6mm实芯或药芯气保焊丝。

9.3)焊前采用打磨、煤气加热等方式去除钢板表面的铁锈、油污、水分等杂质,以保证焊接质量。

10.4)进行焊接组对,点焊固定。

11.5)在坡口组对之后需在焊道起终两个位置连接与坡口形状一致的引弧板,避免在实际焊接区域形成气孔等缺陷。

12.6)选用以下几种保护气体,如80%氩气与20%二氧化碳的混合气体、90%氩气与10%二氧化碳气体的混合气体。

13.7)根据板材在690mpa强度级别以上时,进行焊前预热与焊后热处理。

14.8)采用两台窄间隙气保焊接设备同时配合工作,避免因应力变形造成坡口变化过大,产生未熔合等缺陷。

15.9)选取适合的焊接工艺参数(电流、电压、焊接速度)和摆动参数(摆动角度、侧壁停留时间),线能量不超过20kj,单层单道焊接时,焊接电流为100~240a,电压为18~30v,焊接速度为150~350mm/min,伴随摆动,摆动角度范围为0~180

°

,侧壁停留时间为0~0.8s。

16.10)控制焊接过程中的层间温度,不超过200℃;

17.11)焊接过程中,因坡口加工精度影响,使用激光跟踪系统,对焊丝位置进行监控,若出现异常,反馈到焊枪控制系统,进行自适应性调节,加大摆动角度或者停留时间;

18.12)采用双机器人焊接系统实现双面同时焊接,避免因应力集中,造成焊缝处存在裂纹;

19.13)在最后三道或四道焊接时,需增加外置气体保护罩进行焊接,以保证无气孔等焊接缺陷的产生;

20.14)焊接完成后进行探伤检测与组织力学性能检验。

21.与现有方法相比,本发明的有益效果是:

22.1、本发明采用两台窄间隙气保焊接设备同时配合工作,避免因应力变形造成坡口变化过大,产生未熔合等缺陷;产品稳定性得到很好地控制,工人工作强度与要求降低,焊接效率大幅提高,焊接成本大幅降低。

23.2、本发明使用激光跟踪系统,对焊丝位置进行监控,若出现异常,反馈到焊枪控制系统,进行自适应性调节,加大摆动角度或者停留时间,实时调节以保证坡口变化时焊缝成形一致性,焊接可靠性高,焊接质量高。

24.3、采用双机器焊接系统实现双面同时焊接,避免因应力集中,造成焊缝处存在裂纹;本发明坡口低端钝边为0~2mm,底部直径为12~20mm,坡口角度为2~4

°

,本发明采用窄间隙焊接,坡口窄小,可实现单层单道焊接,避免道次过多造成的应力集中,产生裂纹倾向性减小。

25.4、在最后三道或四道焊接时,需增加外置气体保护罩进行焊接,以保证无气孔等焊接缺陷的产生。

26.5、本发明使用与坡口形状一致的引弧板,避免在实际焊接区域形成气孔等缺陷,保证整体结构的完整性,减少焊后修复成本。

27.6、通过焊接参数的选择,确定了窄间隙气保焊接狭小的工艺窗口,减小飞溅,稳定替代手工焊接技术。

附图说明

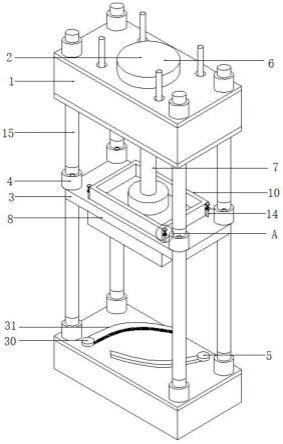

28.图1是本发明实施例齿条与半弦管结构及坡口示意图;

29.图2是图1的局部放大图。

具体实施方式

30.本发明公开了一种齿条与半弦管高效自动化焊接工艺。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的

方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

31.实施例:

32.如图1、图2所示,本实施例是应用在70mm厚q690与齿条钢的焊接,具体过程如下:

33.1)针对不同厚度半弦板与齿条板之间的连接,设计适当窄坡口,坡口低端钝边为0mm,底部直径为12mm,坡口角度为3

°

。

34.2)选择匹配的1.2mmer110s-g实芯气保焊丝。

35.3)焊前采用机械打磨方式去除钢板表面的铁锈、油污、水分等杂质,以保证焊接质量。

36.4)进行焊接组对,点焊固定。

37.5)在坡口组对之后需在焊道起终两个位置连接与坡口形状一致的引弧板,避免在实际焊接区域形成气孔等缺陷。

38.6)选用90%氩气与10%二氧化碳的混合气体。

39.7)使用陶瓷加热片进行焊接前的预热工作。

40.8)采用两台窄间隙气保焊接机器人同时配合工作,避免因应力变形造成坡口变化过大,产生未熔合等缺陷。

41.9)焊接电流为150a,电压为21v,焊接速度为260mm/min,摆动角度范围为30~70

°

,侧壁停留时间为0.3s。

42.10)焊接过程中的层间温度为180℃。

43.11)焊接过程中,因坡口加工精度影响,使用激光跟踪系统,对焊丝位置进行监控,若出现异常,反馈到焊枪控制系统,进行自适应性调节,加大摆动角度或者停留时间。

44.12)在最后三道焊接时,需增加外置气体保护罩进行焊接,以保证无气孔等焊接缺陷的产生。

45.13)焊接接头质量良好,无焊接缺陷存在,力学性能检验均满足国标要求。

46.本发明主要针对海洋平台桩腿的重要部分,提供一种齿条与半弦管之间的自动焊接工艺,推动海洋工程装备的高端化、智能化,焊接熔深增加,实现焊接质量优于传统焊接方法,焊接接头应力得到有效控制,产品稳定性得到很好地控制,工人工作强度与要求降低,焊接效率大幅提高,焊接成本大幅降低。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。