1.本发明涉及校直机技术领域,具体为一种轴类工件加工用校直机。

背景技术:

2.电动工具用齿轴类零件在机械加工和热处理后容易出现弯曲变形,为了保证各类齿轴上特定点位形位公差的工艺技术要求,需要对轴类零件进行精密矫直。由于电动工具用齿轴的产量巨大,精度要求高,采用人工矫直或半自动矫直的方式远远满足不了生产需求。为取代人工矫直的效率低下、品质不一的弊端,和半自动矫直机必须人工上下料的弊端,设计制作了全自动矫直机设备。

技术实现要素:

3.本发明提供了一种轴类工件加工用校直机,解决了上述背景技术中提出的问题。

4.为实现以上目的,本发明通过以下技术方案予以实现:一种轴类工件加工用校直机,包括下机箱,所述下机箱的上端表面上滑动设置有下固定平台,所述下机箱的上表面上固定设置有主体机箱,所述下固定平台的表面端面上固定设置有仓式上料机构,仓式上料机构用来对轴类零件进行上料,方便我们进行上料;

5.所述仓式上料机构包括固定在下固定平台上的两个侧边板,两个侧边板平行设置,两个侧边板的内部设置有抬升机构,抬升机构包括固定在两个侧边板之间的第一固定基板和第二固定基板,所述第一固定基板的表面上固定设置有第四内气缸,第二固定基板的底部表面上固定设置有第一内气缸,所述第四内气缸和第一内气缸的活塞杆端上均固定设置有第一固定连接板,所述抬升机构的上端并列设置有第二支撑板,两个侧边板之间还固定设置有第三固定基板,所述第三固定基板的底部固定设置有第二内气缸,所述第二内气缸的活塞杆端上固定设置有第二固定连接板,所述第一固定基板和第三固定基板的上表面上均固定设置有下导向槽,所述第二固定连接板滑动设置在下导向槽上,两个侧边板之间固定设置有第三内气缸,所述第三内气缸的活塞杆端上固定设置有第三支撑板,两个所述侧边板的之间并列活动设置有多个料架,两个侧边板之间并列活动有多个第四支撑板,当多个轴类零件放在仓式上料机构内时,其多个排布在第二支撑板和第一支撑板之间形成的腔体内,由于第四支撑板上的上料斜面低于第一支撑板和第二支撑板的平面,这样几个轴类零件就会在第四支撑板的上料斜面上,随后交错排列在第四支撑板之间的第三支撑板就会在第三内气缸的作用下进行上料,第三内气缸将第三支撑板顶起,卡在第四支撑板位置处的轴类零件在第三支撑板的作用下顶起,并且卡在第三支撑板位置处的上料斜面上,当第三支撑板的该位置处的上料斜面顶起高度大于第四支撑板的另一个上料斜面时,轴类零件滚落到第四支撑板的上端上料斜面上,此时第三内气缸带动第三支撑板收缩,第三支撑板回程,随后继续顶起,步骤同样,直到把轴类零件滚落到料架上,进而进行上料操作,同时在上料过程中,第二内气缸启动,带动第二固定连接板左右位移,让第一支撑板左右位移,并且第四内气缸驱动,带动第一固定连接板上下移动,进而带动第二支撑板上下运动,

两个运动步骤交错重复,先上后左右运动,从而实现轴类零件的平移步骤。

6.作为本发明进一步的方案:多个所述第三支撑板与多个所述第四支撑板之间交错排布,并且所述第三支撑板为和第四支撑板的表面上均开设有上料斜面,第三支撑板的上料斜面与第四支撑板的上料斜面交错排布,方便轴类零件的上料,提供基本保证。

7.作为本发明进一步的方案:所述第二支撑板和第一支撑板之间交错排布,并且所述第一支撑板的外端处固定设置有阻隔部,所述第一支撑板的上表面上设有波浪纹路,防止轴类零件滚落。

8.作为本发明进一步的方案:所述第四支撑板的底部固定设置有位移件,位移件滑动设置在第三固定基板上的下导向槽上,位移件的一端转动设置有螺杆,螺杆通过转动换向机构与侧边板的表面上螺纹连接,当转动螺杆时,可以相对调节第四支撑板与第三支撑板之间的距离值,保证其适配不同直径大小下的轴类零件进行上料。

9.作为本发明进一步的方案:所述下固定平台的上表面上通过上滑槽架活动设置有驱动定位结构,驱动定位结构包括滑动设置在上滑槽架上的下导移槽台,所述下导移槽台的上表面上滑动设置有移动平台,所述下导移槽台的一端固定设置有侧边气缸,所述侧边气缸的活塞杆端与移动平台的端口相连,所述移动平台的上表面上固定设置有转动机构,两个转动机构对轴类零件的两端进行夹持固定,通过侧边气缸带动移动平台在下导移槽台上进行位置偏移的微调,同时通过下导移槽台在上滑槽架上的位置偏移,方便进行较大距离值的偏移。

10.作为本发明进一步的方案:所述下固定平台的上表面上通过上滑槽架滑动设置有两个定位夹,两个定位夹之间设置有支撑座,并且支撑座也滑动设置在上滑槽架上,定位夹对轴类零件进行支撑,同时支撑座进行辅助支撑,当压力器对轴类零件进行矫直时,支撑座上的液压顶压杆对其进行辅助矫直。

11.作为本发明进一步的方案:所述主体机箱的内部上端上滑动设置有移动基体,所述移动基体的底部固定设置有压力器。

12.作为本发明进一步的方案:所述支撑座包括滑动设置在上滑槽架上的滑动件,并且所述滑动件上端上固定设置有液压顶压杆。

13.本发明提供了一种轴类工件加工用校直机。与现有技术相比具备以下有益效果:

14.1、当多个轴类零件放在仓式上料机构内时,其多个排布在第二支撑板和第一支撑板之间形成的腔体内,由于第四支撑板上的上料斜面低于第一支撑板和第二支撑板的平面,这样几个轴类零件就会在第四支撑板的上料斜面上,随后交错排列在第四支撑板之间的第三支撑板就会在第三内气缸的作用下进行上料,第三内气缸将第三支撑板顶起,卡在第四支撑板位置处的轴类零件在第三支撑板的作用下顶起,并且卡在第三支撑板位置处的上料斜面上,当第三支撑板的该位置处的上料斜面顶起高度大于第四支撑板的另一个上料斜面时,轴类零件滚落到第四支撑板的上端上料斜面上,此时第三内气缸带动第三支撑板收缩,第三支撑板回程,随后继续顶起,步骤同样,直到把轴类零件滚落到料架上,进而进行上料操作,同时在上料过程中,第二内气缸启动,带动第二固定连接板左右位移,让第一支撑板左右位移,并且第四内气缸驱动,带动第一固定连接板上下移动,进而带动第二支撑板上下运动,两个运动步骤交错重复,先上后左右运动,从而实现轴类零件的平移步骤,实现零件的自动上料。

15.2、通过两个转动机构对轴类零件的两端进行夹持固定,通过侧边气缸带动移动平台在下导移槽台上进行位置偏移的微调,同时通过下导移槽台在上滑槽架上的位置偏移,方便进行较大距离值的偏移,实现自动矫直。

附图说明

16.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

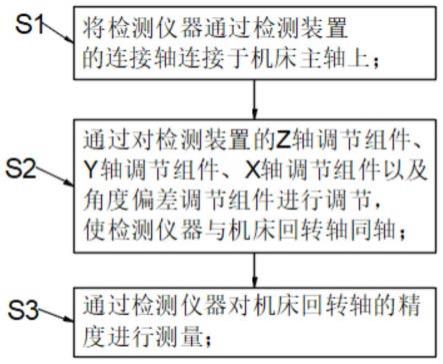

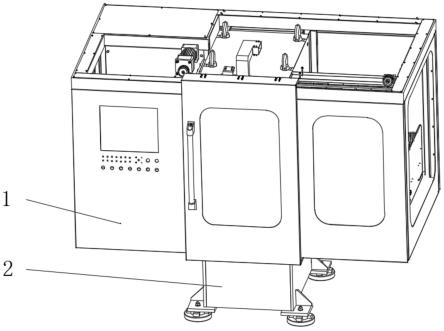

17.图1为本发明结构示意图;

18.图2为本发明内部结构示意图;

19.图3为本发明内部结构正视图;

20.图4为图3中a处结构放大图;

21.图5为图3中b处结构放大图;

22.图6为本发明仓式上料机构结构示意图;

23.图7为本发明仓式上料机构内部结构示意图。

24.图中:1、主体机箱;2、下机箱;3、仓式上料机构;31、侧边板;32、第一支撑板;33、第二支撑板;34、下导向槽;35、第一固定基板;36、第一固定连接板;37、第二固定基板;38、第一内气缸;39、第二内气缸;310、第三内气缸;311、第三支撑板;312、第四支撑板;313、料架;314、第四内气缸;315、第二固定连接板;316、第三固定基板;4、移动基体;5、压力器;6、侧边气缸;7、移动平台;8、下导移槽台;9、转动机构;10、定位夹;11、支撑座;12、上滑槽架;13、下固定平台。

具体实施方式

25.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

26.请参阅图1-7所示,一种轴类工件加工用校直机,包括下机箱2,所述下机箱2的上端表面上滑动设置有下固定平台13,所述下机箱2的上表面上固定设置有主体机箱1,所述下固定平台13的表面端面上固定设置有仓式上料机构3,仓式上料机构3用来对轴类零件进行上料,方便我们进行上料;

27.所述仓式上料机构3包括固定在下固定平台13上的两个侧边板31,两个侧边板31平行设置,两个侧边板31的内部设置有抬升机构,抬升机构包括固定在两个侧边板31之间的第一固定基板35和第二固定基板37,所述第一固定基板35的表面上固定设置有第四内气缸314,第二固定基板37的底部表面上固定设置有第一内气缸38,所述第四内气缸314和第一内气缸38的活塞杆端上均固定设置有第一固定连接板36,所述抬升机构的上端并列设置有第二支撑板33,两个侧边板31之间还固定设置有第三固定基板316,所述第三固定基板316的底部固定设置有第二内气缸39,所述第二内气缸39的活塞杆端上固定设置有第二固定连接板315,所述第一固定基板35和第三固定基板316的上表面上均固定设置有下导向槽34,所述第二固定连接板315滑动设置在下导向槽34上,两个侧边板31之间固定设置有第三内气缸310,所述第三内气缸310的活塞杆端上固定设置有第三支撑板311,两个所述侧边板31的之间并列活动设置有多个料架313,两个侧边板31之间并列活动有多个第四支撑板312,当多个轴类零件放在仓式上料机构3内时,其多个排布在第二支撑板33和第一支撑板

32之间形成的腔体内,由于第四支撑板312上的上料斜面低于第一支撑板32和第二支撑板33的平面,这样几个轴类零件就会在第四支撑板312的上料斜面上,随后交错排列在第四支撑板312之间的第三支撑板311就会在第三内气缸310的作用下进行上料,第三内气缸310将第三支撑板311顶起,卡在第四支撑板312位置处的轴类零件在第三支撑板311的作用下顶起,并且卡在第三支撑板311位置处的上料斜面上,当第三支撑板311的该位置处的上料斜面顶起高度大于第四支撑板312的另一个上料斜面时,轴类零件滚落到第四支撑板312的上端上料斜面上,此时第三内气缸310带动第三支撑板311收缩,第三支撑板311回程,随后继续顶起,步骤同样,直到把轴类零件滚落到料架313上,进而进行上料操作,同时在上料过程中,第二内气缸39启动,带动第二固定连接板315左右位移,让第一支撑板32左右位移,并且第四内气缸314驱动,带动第一固定连接板36上下移动,进而带动第二支撑板33上下运动,两个运动步骤交错重复,先上后左右运动,从而实现轴类零件的平移步骤。

28.多个所述第三支撑板311与多个所述第四支撑板312之间交错排布,并且所述第三支撑板311为和第四支撑板312的表面上均开设有上料斜面,第三支撑板311的上料斜面与第四支撑板312的上料斜面交错排布,方便轴类零件的上料,提供基本保证。

29.所述第二支撑板33和第一支撑板32之间交错排布,并且所述第一支撑板32的外端处固定设置有阻隔部,所述第一支撑板32的上表面上设有波浪纹路,防止轴类零件滚落。

30.所述第四支撑板312的底部固定设置有位移件,位移件滑动设置在第三固定基板316上的下导向槽34上,位移件的一端转动设置有螺杆,螺杆通过转动换向机构与侧边板31的表面上螺纹连接,当转动螺杆时,可以相对调节第四支撑板312与第三支撑板311之间的距离值,保证其适配不同直径大小下的轴类零件进行上料。

31.所述下固定平台13的上表面上通过上滑槽架12活动设置有驱动定位结构,驱动定位结构包括滑动设置在上滑槽架12上的下导移槽台8,所述下导移槽台8的上表面上滑动设置有移动平台7,所述下导移槽台8的一端固定设置有侧边气缸6,所述侧边气缸6的活塞杆端与移动平台7的端口相连,所述移动平台7的上表面上固定设置有转动机构9,两个转动机构9对轴类零件的两端进行夹持固定,通过侧边气缸6带动移动平台7在下导移槽台8上进行位置偏移的微调,同时通过下导移槽台8在上滑槽架12上的位置偏移,方便进行较大距离值的偏移。

32.所述下固定平台13的上表面上通过上滑槽架12滑动设置有两个定位夹10,两个定位夹10之间设置有支撑座11,并且支撑座11也滑动设置在上滑槽架12上,定位夹10对轴类零件进行支撑,同时支撑座11进行辅助支撑,当压力器5对轴类零件进行矫直时,支撑座11上的液压顶压杆对其进行辅助矫直。

33.所述主体机箱1的内部上端上滑动设置有移动基体4,所述移动基体4的底部固定设置有压力器5。

34.所述支撑座11包括滑动设置在上滑槽架12上的滑动件,并且所述滑动件上端上固定设置有液压顶压杆。

35.本发明在使用时,仓式上料机构3用来对轴类零件进行上料,方便我们进行上料,当多个轴类零件放在仓式上料机构3内时,其多个排布在第二支撑板33和第一支撑板32之间形成的腔体内,由于第四支撑板312上的上料斜面低于第一支撑板32和第二支撑板33的平面,这样几个轴类零件就会在第四支撑板312的上料斜面上,随后交错排列在第四支撑板

312之间的第三支撑板311就会在第三内气缸310的作用下进行上料,第三内气缸310将第三支撑板311顶起,卡在第四支撑板312位置处的轴类零件在第三支撑板311的作用下顶起,并且卡在第三支撑板311位置处的上料斜面上,当第三支撑板311的该位置处的上料斜面顶起高度大于第四支撑板312的另一个上料斜面时,轴类零件滚落到第四支撑板312的上端上料斜面上,此时第三内气缸310带动第三支撑板311收缩,第三支撑板311回程,随后继续顶起,步骤同样,直到把轴类零件滚落到料架313上,进而进行上料操作,同时在上料过程中,第二内气缸39启动,带动第二固定连接板315左右位移,让第一支撑板32左右位移,并且第四内气缸314驱动,带动第一固定连接板36上下移动,进而带动第二支撑板33上下运动,两个运动步骤交错重复,先上后左右运动,从而实现轴类零件的平移步骤,第三支撑板311的上料斜面与第四支撑板312的上料斜面交错排布,方便轴类零件的上料,提供基本保证,所述第一支撑板32的上表面上设有波浪纹路,防止轴类零件滚落,两个转动机构9对轴类零件的两端进行夹持固定,通过侧边气缸6带动移动平台7在下导移槽台8上进行位置偏移的微调,同时通过下导移槽台8在上滑槽架12上的位置偏移,方便进行较大距离值的偏移。

36.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。