1.本发明属于粉末冶金领域,具体涉及一种板状晶强化网状结构硬质合金及其制备方法。

背景技术:

2.硬质合金是以一种或几种难熔碳化物(碳化钨、碳化钛等)的粉末为主要成分,加入作为粘接剂的金属粉末(钴、镍等),经粉末冶金法而制得的合金。硬质合金具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性,即使在500℃的温度下也基本保持不变,在1000℃时仍有很高的硬度。硬质合金广泛用作刀具材料,如车刀、铣刀、刨刀、钻头、镗刀等,用于切削铸铁、有色金属、塑料、化纤、石墨、玻璃、石材和普通钢材,也可以用来切削耐热钢、不锈钢、高锰钢、工具钢等难加工的材料。此外,硬质合金是因其具有高的硬度和韧性,被广泛应用于工程机械、机械加工、航空航天等各领域。但是随着科技的发展、工程使用工况的更加复杂性,人们对硬质合金的性能提出了更高的要求,要求具有更高的硬度和韧性。

3.硬质合金的硬度(耐磨性能)和韧性(抗冲击断裂性能)是最关键的性能指标,决定了产品的使用效率和服役寿命。在使用硬质合金的过程中,人们希望得到较好的耐磨性同时韧性也不能下降,正常结构硬质合金结构很难满足这一要求。由于普通硬质合金属于脆性材料,其硬度和韧性往往无法兼顾。为了获得“双高”的硬质合金,适合实际工况的使用需要,在相继开发出超细硬质合金、粗晶硬质合金、混晶硬质合金、梯度硬质合金、板状晶硬质合金后,在1999年美国史密斯油田服务国际公司公开了一种形似网状的硬质合金,该合金中高硬度的核心组织提供了高耐磨性,高韧性的集体起到钝化裂纹、偏转裂纹及吸收冲击功的作用,增强了抗冲击断裂性能,从而获得兼具高耐磨性、高韧性的综合力学性能。

4.网状结构硬质合金是近 20 年来开发出来的一种新型结构硬质合金,由于兼具高硬度、高冲击韧性而被认为是最具开发潜力的矿用硬质合金。网 状 结 构 硬 质 合 金是以高硬度复合材料作为核心组织,以高韧性的金属、合金材料或复合材料为基体组织,通过粉末冶金手段炼制而成的一种核心组织且均匀分布在基体组织中的新型结构的硬质合金,网状结构硬质合金中,高硬度的核心组织提供了高耐磨性,高韧性的基体起到钝化裂纹、偏转裂纹及吸收冲击功的作用,增强了抗冲击断裂性能,从而获得兼具高耐磨性、高冲击韧性的综合力学性能。据报道网状合金由于拥有优异的综合力学性能,使用寿命可以提升 15 %以上。

5.网状结构硬质合金兼具高耐磨性和高冲击韧性,是未来具有开发潜力的矿用硬质合金,广大科研工作者已经进行了大量的研究。例如专利cn106191498a公开了一种网状结构硬质合金制备方法,能够有效解决现有高钴粗晶与低钴细晶难以混合均匀的问题。其采用的制备方法如下:a、将低钴细晶的硬质合金混合料制粒;b、将高钴粗晶的混合料制备成悬浮溶液;c、将步骤a制成的低钴细晶混合料粒放入滚筒内滚动,并且边滚动边将步骤b中制成的高钴粗晶悬浮溶液喷洒在低钴细晶混合料粒上,使高钴粗晶混合料均匀地将低钴细

晶混合料粒包裹住;d、将步骤c制成的混合料粒压制烧结,制备成品。其在低钴细晶混合料在滚筒内滚动时喷入含有高钴粗晶的汽油悬浮溶液,在低钴细晶的粒子边滚动的同时,将高钴粗晶的混合料悬浮溶液喷洒在粒子上,使得高钴粗晶混合料均匀地将低钴细晶包裹住。但是其方法依然较为复杂,且网状合金的服役寿命仍有待进一步提高。

6.再者,由于网状合金制备技术尚不成熟,制备流程较长,成本偏高,制备的网状结构硬质合金产品普遍存在稳定性差、孔隙缺陷超标、外观质量差等问题。而且网状合金在进行凿岩作业时由于持续产生高温以及酸腐蚀作用,导致合金失效,使得合金服役寿命不足。

7.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种硬质合金及其制备方法,采用该方法制备得的板状晶增强网状结构硬质合金,解决了合金高温性能差、耐腐蚀性能不足的问题,大大提高了合金服役寿命,解决了合金服役寿命不足的问题。

技术实现要素:

8.为了解决了现有技术中的合金高温性能差、耐腐蚀性能不足、合金服役寿命不足等问题,本发明提供了一种板状晶强化网状结构硬质合金的制备方法。该方法通过在网状结构硬质合金中引入板状晶wc,充分利用板状晶高温抗疲劳性能以及耐腐蚀性能,使得网状硬质合金在有“双高”性能外,还具备稳定的高温性能及耐腐蚀性能,大大提高了合金的服役寿命。

9.在本发明的一个方面,本发明提供一种板状晶wc强化网状结构硬质合金的制备方法,具体包括如下步骤:步骤1:将可溶性钨盐与可溶性钇盐在溶剂中搅拌混合得到均质溶液,并将溶液进行喷雾干燥,得到前驱体粉末;步骤2:将前驱体粉末进行热处理得到含y钨粉;步骤3:将含y钨粉、碳化钨、炭黑和钴粉进行球磨混料,球磨结束后进行真空干燥,得到混合料;步骤4:将混合料进行压制,烧结,最终得到板状晶强化网状硬质合金。

10.进一步地,步骤1中所述可溶性钨盐中w与可溶性钇盐中y的质量比为(3200-3500:1);进一步地,步骤1中所述可溶性钨盐为偏钨酸铵;步骤1中所述可溶性钇盐为醋酸钇;步骤1中所述溶剂为纯水或。

11.进一步地,步骤2中所述热处理在管式烧结炉中进行。

12.进一步地,步骤2中所述热处理为在氢气作用下烧结得到y元素均匀分布的w粉。

13.进一步地,步骤2中所述热处理工艺为:升温至300℃~350℃下保温0.5~2h,继续升温至1000~1100℃,保温3.0~6.0h。

14.进一步地,步骤3中所述含y钨粉、碳化钨、炭黑、钴粉的质量比为(50~55):(32-38):(3.3~3.7):(8~12)。

15.进一步地,步骤3中还添加2%的石蜡作为成型剂,添加固液比为2:1的酒精为球磨介质;进一步地,步骤3中球磨工艺转速为260~300r/min,球磨时间为24~48h,球料比为

(4.5~5.5):1。

16.进一步地,步骤3中球磨混料的研磨球由两种直径的yg8硬质合金球组成,直径为3-5mm和7-9mm,两种球的质量比为1:(3~4)。

17.进一步地,步骤3中所述真空干燥温度为80~110℃,干燥时间为0.5~3h;进一步地,步骤4中所述压制压力为280~420mpa,保压时间为15~20s。

18.进一步地,步骤4中所述烧结在脱脂烧结高压炉内进行,所述烧结以6~12℃的升温速率升温至1430~1480℃,保温0.5~2.0h,烧结压力为1.0mpa~8.0mpa。

19.在本发明的另一个方面,本发明提供一种板状晶wc强化网状结构硬质合金材料,所述硬质合金采用本发明所述的上述方法制备得到。

20.在本发明的另一个方面,本发明还提供一种板状晶强化网状结构硬质合金,该合金通过在网状结构硬质合金中引入板状晶wc,充分利用板状晶高温抗疲劳性能以及耐腐蚀性能,使得网状硬质合金在有“双高”性能外,还具备稳定的高温性能及耐腐蚀性能,大大提高了合金的服役寿命。

21.本发明的有益效果:1、本发明将板状晶与网状结构相结合,制备得到的板状晶强化网状结构硬质合金既具有高的韧性和硬度外还同时拥有稳定的高温性能及耐腐蚀性能,大大提升了合金服役寿命;2、本发明通过使用可溶性钨盐和可溶性钇盐进行喷雾造粒和热处理,得到y元素均匀分布的w粉,避免了y元素添加量小,难以分散均匀的问题。本发明通过喷雾造粒和热处理,能够使得添加极小量的y元素,就能达到很好的均匀分布效果,从而最大限度提升合金服役寿命。

附图说明

22.为了便于本领域技术人员的理解,下面结合附图对发明作进一步的说明。

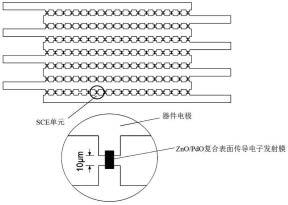

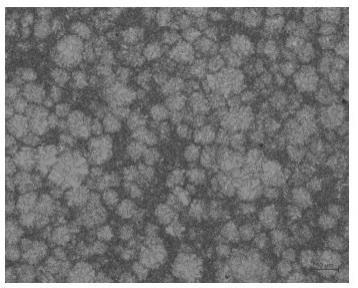

23.图1为实施例1所制备得到板状晶强化网状结构硬质合金的金相照片。

24.图2为实施例1所制备得到板状晶强化网状结构硬质合金的sem照片。

具体实施方式

25.为了更加清楚地理解本发明的目的、技术方案及有益效果,下面对本发明做进一步的说明,但并不将本发明的保护范围限定在以下实施例中,以下实施例只是用来详细说明本发明,并不以任何方式限制本发明的范围。在以下实施例中所涉及的仪器设备如无特别说明,均为常规仪器设备;所涉及的原料如无特别说明,均为市售常规工业原料;所涉及的加工制作方法,如无特别说明,均为常规方法。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

26.为了解决了现有技术中的合金高温性能差、耐腐蚀性能不足、合金服役寿命不足等问题,本发明提供了一种板状晶强化网状结构硬质合金的制备方法,该方法通过在网状结构硬质合金中引入板状晶wc,充分利用板状晶高温抗疲劳性能以及耐腐蚀性能,使得网状硬质合金在有“双高”性能外,还具备稳定的高温性能及耐腐蚀性能,大大提高了合金的

服役寿命。

27.在本发明的一个方面,本发明提供一种板状晶wc强化网状结构硬质合金的制备方法,具体包括如下步骤:步骤1:将可溶性钨盐与可溶性钇盐在溶剂中搅拌混合得到均质溶液,并将溶液进行喷雾干燥,得到前驱体粉末;步骤2:将前驱体粉末进行热处理得到含y钨粉;步骤3:将含y钨粉、碳化钨、炭黑和钴粉进行球磨混料,球磨结束后进行真空干燥,得到混合料;步骤4:将混合料进行压制,烧结,最终得到板状晶强化网状硬质合金。

28.进一步地,在本发明的实施例中,步骤1中所述可溶性钨盐中w与可溶性钇盐中y的质量比为(3200-3500:1)。 本发明通过使用可溶性钨盐和可溶性钇盐进行喷雾造粒和热处理,得到y元素均匀分布的w粉,避免了y元素添加量小,难以分散均匀的问题。本发明通过喷雾造粒和热处理,能够使得添加极小量的y元素,就能达到很好的均匀分布效果,从而最大限度提升合金服役寿命。

29.进一步地,在本发明的实施例中,步骤1中所述可溶性钨盐为偏钨酸铵;步骤1中所述可溶性钇盐为醋酸钇;步骤1中所述溶剂为纯水。但是本发明对所述的可溶性钨盐、可溶性钇盐以及溶剂等没有其他更多的特殊的限定,采用本领域技术人员熟知的市售的或者自制的可溶性钨盐、可溶性钇盐以及溶剂即可。

30.进一步地,在本发明的实施例中,步骤2中所述热处理在管式烧结炉中进行;本发明采用的管式烧结炉能够实现可控温的分段焙烧,且至少能够承受1200℃以上的高温;本发明对所述的管式烧结炉没有其他更多的特殊的限定,采用本领域技术人员熟知的市售的或者自制的管式烧结炉即可。

31.进一步地,在本发明的实施例中,步骤2中所述热处理为在氢气作用下烧结得到y元素均匀分布的w粉。本发明对所述的氢气没有其他更多的特殊的限定,采用本领域技术人员熟知的市售的或者自制的氢气即可。

32.进一步地,在本发明的实施例中,步骤2中所述热处理工艺为:升温至300℃~350℃下保温0.5~2h,继续升温至1000~1100℃,保温3.0~6.0h。其优点在于分段设置升温程序焙烧可以使物料受热更均匀,更有利于偏钨酸铵在低温下的裂解转化,同时有利于y盐的均匀分布。发明人研究发现,在上述合理的温度和时间范围内,更容易制备得到本发明所述的板状晶wc强化网状结构硬质合金。热处理温度过低,则热处理效果较差,易出现热处理不充分不彻底的情况;而热处理温度过高,则容易形成固相团聚严重从而降低粉末的均匀性。此外,过高的热处理温度对设备要求更高、成本更高,不利于后续大规模产业化生产。而热处理时间过短,不能实现很好的充分完全热处理效果;而热处理时间过长,则浪费能源,造成成本的上升,不利于后续大规模产业化生产。因此,采用本发明的上述范围内的热处理温度和热处理时间可以保证最佳的热处理效果。

33.进一步地,在本发明的实施例中,步骤3中所述含y钨粉、碳化钨、炭黑、钴粉的质量比为(50~55):(32-38):(3.3~3.7):(8~12)。本发明对所述的碳化钨、炭黑、钴粉没有其他更多的特殊的限定,采用本领域技术人员熟知的市售的或者自制的碳化钨、炭黑、钴粉即可。此外,发明人研究发现,含y钨粉、碳化钨、炭黑、钴粉的质量比在(50~55):(32-38):(3.3~

3.7):(8~12)范围内,更容易制备得到本发明所述的板状晶wc强化网状结构硬质合金。

34.进一步地,在本发明的实施例中,步骤3中还添加2%的石蜡作为成型剂,添加固液比为2:1的酒精为球磨介质;但是本发明对所述的石蜡以及酒精等没有其他更多的特殊的限定,采用本领域技术人员熟知的市售的或者自制的石蜡以及酒精即可。

35.进一步地,在本发明的实施例中,步骤3中球磨工艺转速为260~300r/min,球磨时间为24~48h,球料比为(4.5~5.5):1。此外,发明人研究发现,在上述合理的球磨工艺条件范围内,更容易制备得到本发明所述的板状晶wc强化网状结构硬质合金。

36.进一步地,在本发明的实施例中,步骤3中球磨混料的研磨球由两种直径的yg8硬质合金球组成,直径为3-5mm和7-9mm,两种球的质量比为1:(3~4)。此外,发明人研究发现,同时采用直径为3-5mm和7-9mm的两种直径的yg8硬质合金球作为研磨球,能更容易制备得到本发明所述的板状晶wc强化网状结构硬质合金。这是由于采用单规格的研磨球进行研磨时,球与球之间的撞击点小,空隙大,研磨效率低。而同时采用两种不同直径大小的研磨球则能起到很好的协同作用,可以充分的对物料进行撞击,提升板状晶的形成。

37.进一步地,在本发明的实施例中,步骤3中所述真空干燥温度为80~110℃,干燥时间为0.5~3h。真空干燥,又名解析干燥,是一种将物料置于负压条件下,并适当通过加热达到负压状态下的沸点或者通过降温使得物料凝固后通过溶点来干燥物料的干燥方式。在常压下的各种加热干燥方法,因物料受热,其色、香、味和营养成分会受到一定程度的损失。如果采用真空干燥的方法,由于处于负压状态下隔绝空气使得部分在干燥过程中容易发生氧化等化学变化的物料能更好地保持原有的特性,就能减少品质的损失。本发明对所述的真空干燥设备没有其他更多的特殊的限定,采用本领域技术人员熟知的市售的或者自制的真空干燥设备即可。

38.进一步地,在本发明的实施例中,步骤4中所述压制压力为280~420mpa,保压时间为15~20s。

39.进一步地,在本发明的实施例中,步骤4中所述烧结在脱脂烧结高压炉内进行,本发明采用的脱脂烧结高压炉至少能够承受1700℃以上的高温;本发明对所述的脱脂烧结高压炉没有其他更多的特殊的限定,采用本领域技术人员熟知的市售的或者自制的脱脂烧结高压炉即可。

40.进一步地,在本发明的实施例中,所述烧结以6~12℃的升温速率升温至1430~1480℃,保温0.5~2.0h,烧结压力为1.0mpa~8.0mpa。发明人研究发现,在上述合理的烧结温度和保温时间范围内,更容易制备得到本发明所述的板状晶wc强化网状结构硬质合金。烧结处理温度过低,则不利于板状晶wc晶粒的形成和长大;而烧结处理温度过高,则对设备要求更高、成本更高,不利于后续大规模产业化生产。而保温处理时间过短,不能实现很好的保温处理效果;而保温处理时间过长,则浪费能源,造成成本的上升,不利于后续大规模产业化生产。由此,采用本发明的上述范围内的烧结处理温度和保温处理时间可以保证最佳的烧结处理效果。

41.在本发明的一个方面,在本发明的实施例中,本发明还提供一种板状晶wc强化网状结构硬质合金,所述硬质合金采用本发明所述的上述方法制备得到。本发明提供了一种板状晶强化网状结构硬质合金,该合金通过在网状结构硬质合金中引入板状晶wc,充分利用板状晶高温抗疲劳性能以及耐腐蚀性能,使得网状硬质合金在有“双高”性能外,还具备

稳定的高温性能及耐腐蚀性能,大大提高了合金的服役寿命。

42.在本发明的一个方面,在本发明的实施例中,采用本发明的方法制备的硬质合金因其具有高的硬度、韧性以及大大提高的服役寿命,被广泛应用于工程机械、机械加工、航空航天等各领域。

43.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。此外,实施例中所述的百分含量如无特殊说明一般指质量百分含量。

44.实施例1:步骤1:将偏钨酸铵中w与醋酸钇中y的质量比按照(3200:1)的比例紧行配比,将偏钨酸铵与醋酸钇在纯水中进行搅拌,得到均质的溶液,并将溶液进行喷雾干燥,得到前驱体粉末;步骤2:将前驱体在管式烧结炉中进行热处理,在氢气作用下烧结得到y元素均匀分布的w粉,热处理工艺为:升温至300℃下保温2h,继续升温至1000℃,保温6.0h;步骤3:将步骤2得到的含y钨粉、碳化钨、炭黑、钴粉的质量比按照(50):(38):(3.3):(8)进行称取,并添加2%的石蜡作为成型剂,添加固液比为2:1的酒精为球磨介质,然后将粉末进行球磨混料。球磨工艺为:转速:260r/min,球磨时间为24h,球料比为(4.5):1,其中研磨球由两种直径的yg8硬质合金球组成,直径为4.5mm和8mm,两种球的质量比为1:(3)。球磨结束后进行真空干燥,干燥温度为80℃,干燥时间为3h,最终得到混合料。

45.步骤4:将混合料进行压制、烧结,最终得到板状晶强化网状硬质合金a。

46.其中压制压力为280mpa,保压15s;烧结在脱脂烧结高压炉内进行,其以6℃的升温速率升温至1430℃,保温2.0h,烧结压力为1.0mpa。

47.实施例1制备得到的样品图像如图1-2所示,其中图1为低倍金相显微镜照片,从图中可以看到网状结构较均匀的分布在较细的板状晶中。图2为电子显微镜照片,从图中可以看出整个合金中的wc晶粒板状率高,无论粗颗粒wc还是细颗粒wc都呈现出较完整的板状结构。这说明,采用本发明方法制备得到的板状晶强化网状结构硬质合金结构均匀,wc晶粒发育完整,性能优异。

48.实施例2步骤1:将偏钨酸铵中w与醋酸钇中y的质量比按照(3500:1)的比例紧行配比,将偏钨酸铵与醋酸钇在纯水中进行搅拌,得到均质的溶液,并将溶液进行喷雾干燥,得到前驱体粉末;步骤2:将前驱体在管式烧结炉中进行热处理,在氢气作用下烧结得到y元素均匀分布的w粉,热处理工艺为:升温至350℃下保温0.5,继续升温至1100℃,保温3.0h;步骤3:将步骤2得到的含y钨粉、碳化钨、炭黑、钴粉的质量比按照(55):(38):(3.7):(12)进行称取,并添加2%的石蜡作为成型剂,添加固液比为2:1的酒精为球磨介质,然后将粉末进行球磨混料。球磨工艺为:转速:300r/min,球磨时间为48h,球料比为(5.5):1,其中研磨球由两种直径的yg8硬质合金球组成,直径为4.5mm和8mm,两种球的质量比为1:(4)。球磨结束后进行真空干燥,干燥温度为110℃,干燥时间为3h,最终得到混合料。

49.步骤4:将混合料进行压制、烧结,最终得到板状晶强化网状硬质合金b。

50.其中压制压力为420mpa,保压20s;烧结在脱脂烧结高压炉内进行,其以12℃的升

温速率升温至1480℃,保温0.5h,烧结压力为8.0mpa。

51.实施例3步骤1:偏钨酸铵中w与醋酸钇中y的质量比按照(3350:1)的比例紧行配比,将偏钨酸铵与醋酸钇在纯水中进行搅拌,得到均质的溶液,并将溶液进行喷雾干燥,得到前驱体粉末;步骤2:将前驱体在管式烧结炉中进行热处理,在氢气作用下烧结得到y元素均匀分布的w粉,热处理工艺为:升温至330℃下保温1.2h,继续升温至1050℃,保温4.5h;步骤3:将步骤2得到的含y钨粉、碳化钨、炭黑、钴粉的质量比按照(53):(35):(3.5):(10)进行称取,并添加2%的石蜡作为成型剂,添加固液比为2:1的酒精为球磨介质,然后将粉末进行球磨混料。球磨工艺为:转速:280r/min,球磨时间为36h,球料比为5:1,其中研磨球由两种直径的yg8硬质合金球组成,直径为4.5mm和8mm,两种球的质量比为1:3.5。球磨结束后进行真空干燥,干燥温度为100℃,干燥时间为2h,最终得到混合料。

52.步骤4:将混合料进行压制、烧结,最终得到板状晶强化网状硬质合金c。

53.其中压制压力为350mpa,保压18s;烧结在脱脂烧结高压炉内进行,其以10℃的升温速率升温至1460℃,保温1.5h,烧结压力为5.0mpa。

54.对比例1:按照实施例1的工艺参数制备样品,其中去除实施例1中的步骤1和步骤2,步骤三中直接将w粉、碳化钨、炭黑、钴粉、氧化钇的质量比按照49.98:38:3.3:8:0.02进行称取以外,其余与步骤1相同。最终得到样品d。

55.从对比例1的结果可以看出,如果不经过步骤1和步骤2,直接在步骤3中将y元素与其他原料混合,则y元素无法分散均匀,易形成y元素聚集,导致硬质合金服役寿命的缩短。

56.对比例2除了步骤3中的球磨球改为单一直径为8mm的yg8硬质合金球,其余与步骤1相同。最终得到样品e。

57.从对比例2的结果可以看出,如果采用单规格的研磨球,其研磨效率下降,不利于wc粉的扁平化,从而降低了板状率,从而导致硬质合金服役寿命的缩短。

58.对比例3:除了步骤1中不掺醋酸钇以外,其他均按照实施例1的工艺参数制备样品,最终得到样品f。

59.从对比3的结果可以看出,如果不掺入钇元素,则不利于wc板状晶的形成,从而导致硬质合金服役寿命缩短。

60.对比例4:除了步骤1中将醋酸钇改为醋酸镧以外,其他按照实施例1的工艺参数制备样品,最终得到样品g。

61.从对比4结果可以看出,镧元素没有钇元素促进板状晶形成的作用,从而导致硬质合金中wc晶粒的板状率降低,从而导致硬质合金服役寿命缩短。

62.将实施例和对比例所制得的样品进行测试,各使用5个样品安装在三一sr360r旋挖钻机及1.2m钻筒进行旋挖作业,测试结果如下:表1 测试结果

从表1的测试结果可以看出,采用本发明的方法制备得到的板状晶强化网状结构硬质合金样品均未出现崩裂,且其最大磨损以及最小磨损结果均相对较小,因此服役寿命相对更长。

63.以上实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。