1.本发明涉及金属陶瓷复合材料技术领域,具体是指一种复合耐磨部件及其制备方法。

背景技术:

2.金属-陶瓷复合耐磨材料是通过各种工艺手段把陶瓷颗粒镶嵌到金属基体中,这种复合材料制备的耐磨部件利用了金属的韧性和陶瓷颗粒的耐高温、耐磨损、硬度高等特点。耐磨部件工作时,金属的作用是固定陶瓷颗粒,防止陶瓷颗粒脱落,陶瓷颗粒的作用是承受摩擦力,极大提高了耐磨部件的工作寿命。

3.现有的工艺手段主要有:第一、陶瓷颗粒与金属液生产金属陶瓷颗粒,再将金属陶瓷颗粒加入金属液中制备成耐磨件;这种方法的陶瓷和金属界面结合较好,容易浸润,但浇铸后陶瓷颗粒上浮或者下沉,不能均匀分布于耐磨件内,只能在耐磨件上表面或者下表面得到很薄的一层耐磨层;第二、制备各种形状陶瓷预制体,浇铸前把陶瓷预制体固定在铸型内表面,采用铸渗法或者负压铸造把金属液注入预制体内的空隙,冷却后得到耐磨件;该方法可以把陶瓷分散在整个耐磨件内,但如果陶瓷颗粒做的太小,金属液很难填满所有陶瓷预制体的空隙,金属和陶瓷界面结合能力差,使用时陶瓷颗粒容易脱落;如果陶瓷预制体做的较大或者很大,在使用过程中整块脱落,起不到应有的耐磨作用。第三、金属粉末加陶瓷颗粒,加压预制成坯体,真空或者气氛烧结得到耐磨件;该方法陶瓷颗粒尺寸大小可以任意调整,陶瓷和金属界面结合也较好,但由于需要烧结,不方便制备厚大部件,且烧结温度不能高于金属的熔点,所以金属基体强度差,耐磨效果差。

4.有鉴于此,特提出本技术。

技术实现要素:

5.针对上述现有技术存在的问题,本发明在于提供一种复合耐磨部件及其制备方法,该复合耐磨部件及其制备方法能够有效解决上述现有技术存在的问题。

6.本发明的技术方案是:

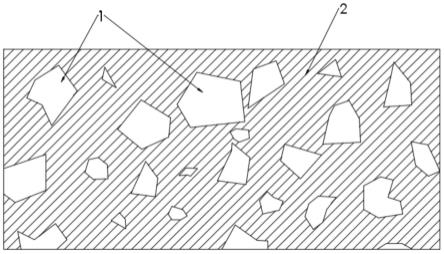

7.一种复合耐磨部件,包括金属基体和均匀分散于金属基体内部的陶瓷颗粒,所述陶瓷颗粒是由陶瓷粉、一次陶瓷颗粒混合均匀预压成型、并烧结得到半成品后破碎成的二次陶瓷颗粒。

8.所述二次陶瓷颗粒的密度趋近所述金属基体的密度,根据金属基体的密度调节陶瓷粉和一次陶瓷颗粒的混合比例。

9.优选地,所述陶瓷粉和一次陶瓷颗粒的混合比例为45~70%的陶瓷粉和30~55%的一次陶瓷颗粒。

10.所述二次陶瓷颗粒为表面不规则且粒径为4~10mm的颗粒。

11.所述二次陶瓷颗粒和所述金属基体以重量计的比例为:二次陶瓷颗粒35~60%,金属基体40~65%。

12.所述金属基体包括cr 17~21%,ni 50~55%,mo 5~8%,fe 15~25%。

13.所述陶瓷粉包括粒度<300目的碳化硼、氮化硼中的一种或者多种。

14.所述一次陶瓷颗粒包括颗粒尺寸为0.5~3mm的碳化钨。

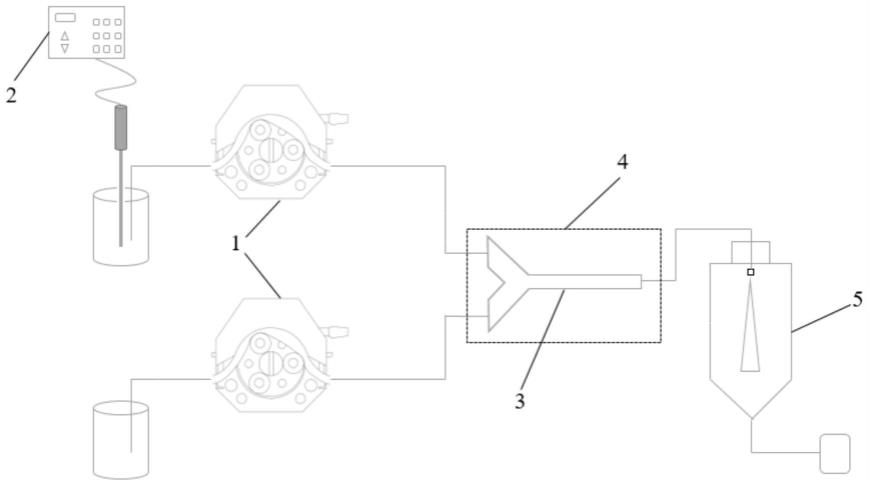

15.一种复合耐磨部件的制备方法,包含以下具体使用步骤:

16.s1:把陶瓷粉、一次陶瓷颗粒充分混合均匀;

17.s2:将步骤s1中制备的混合物预压成型;

18.s3:将步骤s2中预制成型的混合物在气氛保护或者真空条件下进行烧结得到半成品;

19.s4:将步骤s3得到的半成品破碎成的二次陶瓷颗粒;

20.s5:将步骤s4得到的二次陶瓷颗粒加入金属基体中,并分散均匀,浇铸到铸型后自然冷却;

21.s6:把步骤5自然冷却后的部件热处理得到耐磨部件。

22.所述烧结为高温热压烧结,烧结温度1850℃~2000℃,压力为20~30mpa。

23.所述步骤5的浇铸温度为1450℃~1550℃。

24.本发明的优点:

25.1)本发明由陶瓷粉和一次陶瓷颗粒混合压制经烧结后得到的二次陶瓷颗粒,通过陶瓷粉对一次陶瓷颗粒进行连接和固定,增强二次陶瓷颗粒的韧性和抗压强度,使得二次陶瓷颗粒本身不易产生裂纹;一次陶瓷颗粒镶嵌在二次陶瓷颗粒内,一次陶瓷颗粒升温曲线相比基体更加缓慢,降低内部的一次陶瓷颗粒出现裂纹的倾向;在金属熔体浇注后再进行加压成复合材料的过程中不易损坏,从而保证耐磨效果。

26.2)本发明根据所述陶瓷粉和一次陶瓷颗粒的不同种类调节其混合比例,使二次陶瓷颗粒的密度和金属液的密度相当,在浇铸过程中二次陶瓷颗粒不会上浮或者下沉到铸型的表面,从而可均匀分散在金属液中,金属液凝固后得到金属-陶瓷分散均匀的耐磨部件,并且减小密度差,可提高两者结合能力使其在高温热压复合过程中结构更加稳固,提高耐磨复合材料的力学性能。

27.3)本发明是利用二次陶瓷颗粒表面的硼元素和金属液中的钼和铁元素发生反应,形成多元化合物,二次陶瓷颗粒的表面和金属液完全浸润,金属液中的部分钼和铁元素穿越颗粒和金属液的界面,渗入到颗粒内部;同时,颗粒表面的部分硼元素越过界面向金属液中扩散,二次陶瓷颗粒和金属元素的相互扩散反应使得界面变得模糊不清晰,在原来的界面处形成固相液相结合层,使得金属液凝固后,金属基体和二次陶瓷颗粒之间相互镶嵌,达到两者牢固结合的目的。这样比单纯的物理结合和陶瓷颗粒的表面改性更加紧密和牢固,在耐磨部件的工作过程中,陶瓷颗粒和金属基体的连接更加紧密牢固。

28.4)本发明利用二次陶瓷颗粒表面不规则的处理,使得其二次陶瓷颗粒表面粗糙化来提高了其表面粘结相的附着率或接触点,进而增强陶瓷颗粒与金属液的界面结合强度;而粒径为4~10mm的二次陶瓷颗粒又可确保复合材料具有较好的耐磨性。

29.5)本发明提供的制备方法工艺简单,耐磨部件通过二次陶瓷颗粒浇铸金属液铸型冷却后热处理即可,无需烧结处理,使得耐磨部件内部不容易形成铸造缺陷,陶瓷颗粒镶嵌牢固,而且可以随意生产各种形状的耐磨部件,不受限制。

附图说明

30.图1为复合耐磨部件中二次陶瓷颗粒的分布示意图。

31.图中,1-二次陶瓷颗粒,2-金属基体。

具体实施方式

32.为了便于本领域技术人员理解,现将实施例结合附图对本发明的结构作进一步详细描述:

33.实施例一:

34.一种复合耐磨部件的制备方法,包含以下具体使用步骤:

35.s1:根据金属液的密度调节陶瓷粉和一次陶瓷颗粒的种类、添加比例以及其混合生产的烧结温度和压力:选择金属液的密度为8.3g/cm3,陶瓷粉选择理论密度为2.52、粒度<300目的碳化硼,一次陶瓷颗粒选择理论密度为15.77、颗粒尺寸为0.5~3mm的碳化钨;陶瓷粉比例越大,二次陶瓷颗粒密度越小,陶瓷颗粒比例越大,二次陶瓷颗粒的密度越大;按43%的碳化钨和57%碳化硼的比例均匀混合,且混合中添加相应的烧结助剂,该烧结助剂包括以陶瓷粉和一次陶瓷颗粒总重量的2%的活性炭和2%的氧化铝粉;

36.s2:将步骤s1中制备的混合物预压成型;

37.s3:将步骤s2中预制成型的混合物在气氛保护或者真空的条件下烧结得到半成品;其中烧结为高温热压烧结,烧结温度1900℃,压力为25mpa;烧结温度和压力对二次陶瓷颗粒的密度有影响,温度过高或者过低都会降低二次陶瓷颗粒的密度;压力越大,二次陶瓷颗粒的密度越大,但是太高的压力,设备条件达不到。

38.s4:将步骤s3得到的半成品破碎成表面不规则且粒径为4~10mm二次陶瓷颗粒,得到二次陶瓷颗粒的理论体积密度约为8.2g/cm3;在实际制备过程中,还需考虑陶瓷颗粒的孔隙率,陶瓷颗粒和陶瓷粉末的比例会稍微有些不同,但是不会影响把二次陶瓷颗粒的密度调整到和金属液密度相近,二次陶瓷颗粒的密度趋于金属液的密度的0.9~1.1倍;

39.s5:将步骤s4得到的二次陶瓷颗粒以二次陶瓷颗粒35%,金属基体65%的添加比例加入金属基体中,并分散均匀,温度为1500℃浇铸到铸型后自然冷却,其中金属基体包括cr 21%,ni 50%,mo 5%,fe 24%;

40.s6:把步骤5自然冷却后的部件热处理得到耐磨部件;通过陶瓷粉和陶瓷颗粒的配比来调节制备的二次陶瓷颗粒的密度,使其与金属液密度趋近,在浇铸过程中二次陶瓷颗粒不会上浮或者下沉到铸型的表面,从而可均匀分散在金属液中,并且可提高两者结合能力使其在高温热压复合过程中结构更加稳固,提高耐磨复合材料的力学性能。

41.通过sem/eds/x射线衍射等手段对二次陶瓷颗粒和金属液基体的界面分析,在二次陶瓷颗粒加入到金属液中分散均匀、和金属液浇铸凝固的过程中,硼元素和金属液中的钼和铁元素发生反应,形成多元化合物,二次陶瓷颗粒的表面和金属液完全浸润,金属液中的部分钼和铁元素穿越颗粒和金属液的界面,渗入到颗粒内部;同时,颗粒表面的部分硼元素越过界面向金属液中扩散,二次陶瓷颗粒和金属元素的相互扩散反应使得界面变得模糊不清晰,在原来的界面处形成固相液相结合层,使得金属液凝固后,金属基体和二次陶瓷颗粒之间相互镶嵌,达到两者牢固结合的目的。

42.实施例二:

43.一种复合耐磨部件的制备方法,包含以下具体使用步骤:

44.s1:陶瓷粉选择粒度<300目的碳化硼和氮化硼进行混合,一次陶瓷颗粒选择颗粒尺寸为0.5~3mm的碳化钨;将以重量计的45%的碳化钨与55%的碳化硼和氮化硼充分均匀混合,且混合中添加相应的烧结助剂,该烧结助剂包括以陶瓷粉和一次陶瓷颗粒总重量的2%的活性炭和2%的氧化铝粉;

45.s2:将步骤s1中制备的混合物预压成型,陶瓷颗粒均匀分散于陶瓷粉末中;

46.s3:将步骤s2中预制成型的混合物在气氛保护或者真空条件下进行烧结得到半成品;其中烧结为高温热压烧结,烧结温度2000℃,压力为30mpa;

47.s4:将步骤s3得到的半成品破碎成表面不规则且粒径为4~10mm二次陶瓷颗粒;表面粗糙化提高了其表面粘结相的附着率或接触点,进而增强陶瓷颗粒与金属液的界面结合强度;

48.s5:将步骤s4得到的二次陶瓷颗粒以二次陶瓷颗粒60%,金属基体40%的比例加入金属基体中,并分散均匀,温度为1550℃浇铸到铸型后自然冷却,其中金属基体包括cr 17%,ni 55%,mo 8%,fe 20%;

49.s6:把步骤5自然冷却后的部件热处理得到耐磨部件;陶瓷粉对一次陶瓷颗粒进行连接和固定,增强二次陶瓷颗粒的韧性和抗压强度,使得二次陶瓷颗粒本身不易产生裂纹;一次陶瓷颗粒镶嵌在二次陶瓷颗粒内,一次陶瓷颗粒升温曲线相比基体更加缓慢,降低内部的一次陶瓷颗粒出现裂纹的倾向;在持续的高温状态下,陶瓷粉拥有比金属更加优异的高温抗蠕变性能,可以在持续高温状态下紧紧包裹住陶瓷颗粒,不会因基体变软导致陶瓷颗粒脱落,从而保证耐磨效果。

50.对比例3~7:

51.对比例3~7制备方法和实施例1和实施例2基本相同,一次陶瓷颗粒均选择颗粒尺寸为0.5~3mm的碳化钨,陶瓷粉均选择碳化硼和氮化硼的混合物,制备的二次陶瓷颗粒粒度均4~10mm,其余反应参数如下表1:

52.表1实施例1~2、对比例3~7的反应条件汇总表

[0053][0054]

对比例8:

[0055]

选取zta陶瓷颗粒,颗粒尺寸为3~5mm,zta陶瓷颗粒和粘结剂搅拌均匀,zta和粘结剂比例为100:7,把混合物放入模具,70℃烘干1小时,脱模得到预制体,将预制体在1300℃下烧结30min,得到孔隙率50%的预制体,将预制体固定在砂模型腔中,预热铸型到500℃,浇铸cr含量12%的高铬铸铁金属液到铸型,浇铸温度1480℃,得到耐磨件。

[0056]

对以上各个实施例和对比例进行性能检测,利用mmh-5型环块三体磨料磨损试验机对复合材料的三体磨料磨损性能进行测试。三体磨损采用的莫来石目数为50-100目,转速50r/min,试验力5kg,每次90min,每组样品进行三次试验,每次完成后对试样进行称重,并计算各个样品试验的磨损量,三次试验取均值作为本组样品最终数据,测定结果如下表2。

[0057]

表2试验数据汇总表

[0058][0059]

从上述表2可知,由对比例8与实施例1或2对比可知,本发明的复合耐磨部件的耐磨性能显著提高;由对比例3和对比例4可知,通过陶瓷粉和一次陶瓷颗粒比例调节可对二次陶瓷颗粒的密度进行调整,使得其与金属液密度差距减小,但仍存在较大差异,因此其耐磨性能改变不大;由实施例1与对比例3和对比例4对比可知,陶瓷粉和一次陶瓷颗粒的占比过大或者过小,陶瓷粉占比过大时,起主要耐磨作用的一次陶瓷颗粒少,耐磨效果要差;陶瓷粉占比过小时,一次陶瓷颗粒占比太大,陶瓷粉不能有效包裹住一次陶瓷颗粒,耐磨件工

作时一次陶瓷颗粒容易脱落,耐磨效果也降低;因此,二次陶瓷颗粒的密度调整到和金属液密度相近时,即二次陶瓷颗粒的密度趋于金属液的密度的0.9~1.1倍时,耐磨性能更好;由对比例5可知,陶瓷粉粒度太粗,烧结活性低,不利于陶瓷颗粒致密;由对比例6和对比例7可知,烧结温度低或者烧结压力低,造成二次陶瓷颗粒烧结不致密,陶瓷颗粒不致密反而会导致二次陶瓷颗粒相对于现有zta陶瓷颗粒的耐磨效果更差。

[0060]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。