1.本发明涉及一种适用于医疗器械的具有垂直阵列结构的金属/非金属复合薄膜及其制备方法,属于金属/非金属复合薄膜制备技术领域;所制备材料用于留置型医疗器械,植入型医疗器械,手术刀以及手术剪等表面抗菌领域。

背景技术:

2.适用于医疗器械的具有垂直阵列结构的金属/非金属复合薄膜在留置型医疗器械,植入型医疗器械,手术刀以及手术剪等表面抗菌领域都有着广泛的用途,但其高效制备一直是个难题。电子束光刻、模板辅助电沉积、激光直写、聚焦离子束微加工等技术均用来尝试制备具有垂直阵列结构薄膜,但电子束光刻、激光直写以及聚焦离子束微加工这三种方法耗时耗力,不能大面积制备,并且其异常高昂的成本也难以接受。从成本角度来看,模板辅助电沉积,尤其是多孔氧化铝模板辅助的电沉积是最为可行的,然而多孔氧化铝模板本身的孔径尺寸限制了复合薄膜的特征尺寸,通常该方法适用于制备几百纳米到几微米的阵列结构,并且制备过程繁琐,同样无法实现大面积制备。尽管目前已有人开始探索使用气相沉积的方法进行制备,但是由于陶瓷-金属阵列结构的复杂性,很难控制纳米线阵列的尺寸和结晶性,而一般制备的陶瓷-金属阵列结构中的陶瓷阵列均是非晶态的,这也极大地限制了陶瓷-金属复合薄膜的广泛应用。因此,行业内亟需快速便捷的得到陶瓷-金属阵列薄膜,并使其阵列尺寸和结晶状态均可调控的方法。

3.公开号为cn105242334a的中国专利文献公开了一种宽谱超快非线性光学响应的多层金属陶瓷薄膜及其制备方法,所述的金属陶瓷薄膜是采用物理气相沉积法制备的,虽具有阵列结构,但其所制备的阵列尺寸仅在1.5nm左右,并且所得到的陶瓷阵列均为非晶结构,无法得到结晶态陶瓷。同时,陶瓷与金属靶溅射功率比过高,为6~20,高比例的陶瓷原子会干扰到金属阵列的原子排列,导致金属阵列中缺陷多,进而影响复合薄膜的质量。

技术实现要素:

4.本发明的目的在于克服上述现有技术的缺点,提供一种适用于医疗器械的具有垂直阵列结构的金属/非金属复合薄膜的制备方法,该方法是通过严格控制工艺参数,通过射频磁控共溅射技术制备金属/非金属复合结构薄膜;相比于需要借助模板来制备的传统工艺,如电化学沉积或化学液相沉积方法,本工艺采取环境友好的物理气相沉积技术,不需要借助模板,对基底无特殊要求。并且在常温下,通过严格控制沉积条件就可以得到尺寸可控、结晶性可控、具有垂直阵列结构的金属/非金属复合薄膜。

5.为达到上述目的,本发明采用以下技术方案予以实现:适用于医疗器械的具有垂直阵列结构的金属/非金属复合薄膜的制备方法,包括以下步骤:1)对基底进行超声清洗和干燥处理,然后将其装夹在试样托盘上,并送入溅射腔体;

2)将金属靶材和非金属靶材安装在具有非平衡磁场的靶位上,并将溅射腔体抽至3)以高纯氩气为工作气体,在预定温度下通过控制非金属靶和金属靶功率比范围为1.5:1~5:1,溅射金属靶和非金属靶,使材料原子沉积在以一定速度自转的试样盘上;4)试样盘在溅射腔体中随炉冷却至室温后取出,获得具有垂直阵列结构的金属/非金属复合薄膜。

6.优选的,所述基底为p型单晶硅、蓝宝石、导电玻璃、pet、有机玻璃或石英片中的任意一种。

7.优选的,所述金属靶材料包括铜、银、金、铂、钌、铱、铑或铝;所述非金属靶材料包括氧化物、氮化物或碳化物;所述氧化物为氧化铝、氧化锌、氧化硅、氧化钛或氧化钨,所述氮化物为氮化硅、氮化铝、氮化钛或氮化锆,所述碳化物为碳化硅、碳化钛、碳化钨或碳化铬。

8.优选的,步骤2)中,本底真空度为1

×

10-5~3

×

10-4pa。

9.优选的,步骤3)中,高纯氩气纯度为99.999%,工作气压为0.1~0.3pa;溅射的预定温度为30~100℃。

10.优选的,步骤3)中,所述溅射过程,金属靶和非金属靶均使用射频电源溅射,其中金属靶的溅射功率范围为25~40w,非金属靶的溅射功率范围为50~130w。

11.优选的,步骤3)中,所述溅射过程,所加负偏压为-80~-100v,溅射时间为80~130min。

12.优选的,步骤3)中,试样盘的自转速度为10度/秒。

13.优选的,步骤4)中,样品的冷却在0.1~0.3pa的氩气气氛下进行。

14.优选的,所得到的复合薄膜中,金属阵列为纳米晶结构,非金属阵列为纳米晶结构或非晶结构;金属阵列和非金属阵列交错排布,阵列尺寸在2~11nm,金属阵列体积比20%~70%。

15.本发明适用于医疗器械的具有垂直阵列结构的金属/非金属复合薄膜及其制备方法,利用磁控共溅射技术,直接在基底上实现金属、非金属材料材料原子的有序沉积,从而得到具有垂直阵列结构的金属/非金属三维结构。

16.与现有技术相比,本发明具有以下优势:1、本发明通过采用较低的非金属与金属靶功率比即可实现阵列薄膜的制备,可以减少金属阵列中的缺陷,提高复合薄膜质量。本发明得到的具有垂直阵列结构的复合薄膜中金属阵列的尺寸以及体积比的调控范围更宽,金属阵列尺寸可以从2nm调控至11nm,金属阵列体积比可以从20%调控至70%;且陶瓷阵列既可以是纳米晶结构又可以是非晶结构;2、本发明对基底材料无特殊要求,常用的基底材料均可作为衬底,且不需要模板,可大面积制备;3、本发明所采用的环境友好的物理气相沉积技术,可以原位的制备具有垂直阵列结构的金属/非金属复合薄膜,设备操作方便、效率高、可靠性高、成本低廉,且通过工艺的严格调控即可实现对阵列细节的调控,在留置型医疗器械,植入型医疗器械,手术刀以及手术剪等表面抗菌领域具有良好的应用前景。

附图说明

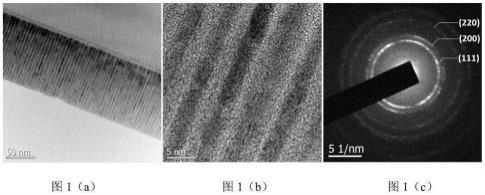

17.图1(a)-(c)为al2o3/cu复合薄膜的透射电镜照片及其电子衍射图样;图2(a)-(c)为al2o3/ag复合薄膜的透射电镜照片及其电子衍射图样;图3(a)-(c)为sin/cu复合薄膜1的透射电镜照片及其电子衍射图样;图4(a)-(c)为sin/cu复合薄膜2的透射电镜照片及其电子衍射图样;图5(a)-(c)为sic/cu复合薄膜1的透射电镜照片及其电子衍射图样;图6(a)-(c)为sic/cu复合薄膜2的透射电镜照片及其电子衍射图样;图7(a)-(c)为zno/cu复合薄膜的透射电镜照片及其电子衍射图样。

具体实施方式

18.以下结合附图和实施例对本发明技术内容做进一步详细描述,但本实施例并不用于限制本发明,凡是采用本发明的相似方法及其相似变化,均应列入本发明的保护范围。

19.本发明一种适用于医疗器械的具有垂直阵列结构的金属/非金属复合薄膜的制备方法,包括以下步骤:1)对材料为p型单晶硅、蓝宝石、导电玻璃、pet、有机玻璃或石英片的基底进行超声清洗和干燥处理,然后将其装夹在试样托盘上,并送入溅射腔体;2)将包括材料为铜、银、金、铂、钌、铱、铑或铝金属靶材和材料包括氧化铝、氧化锌、氧化钛或氧化钨的氧化物,包括氮化硅、氮化铝、氮化钛、氮化锆,或包括碳化硅、碳化钛、碳化钨或碳化铬的碳化物非金属靶材安装在具有非平衡磁场的靶位上,并将溅射腔体抽至预定的本底真空度至1

×

10-5~3

×

10-4pa;3)以纯度为99.999%高纯氩气作为工作气体,工作气压为0.1~0.3pa;在预定温度为25~100℃温度下,按照非金属靶和金属靶功率比范围为1.5:1~5:1溅射金属靶和非金属靶,金属靶和非金属靶均使用射频电源溅射,其中金属靶的溅射功率范围为25~40w,非金属靶的溅射功率范围为50~130w,加负偏压为-80~-100v,溅射时间为90-120min;使材料原子沉积在以10度/秒速度自转的试样盘上;4)试样盘在0.1~0.3pa的氩气气氛下在溅射腔体中随炉冷却至室温后取出,获得具有垂直阵列结构的金属/非金属复合薄膜。

20.下面给出具体实施例来进一步说明本发明方法。

21.实施例1al2o3/cu垂直阵列复合薄膜的制备:选用p型单晶硅(电阻率约为9-15ω

·

cm,其上有一层厚度为2

±

0.5nm的氧化层)为衬底,依次在丙酮、无水乙醇、去离子水中超声15min,在氮气气氛下进行烘干处理,烘干后将衬底装夹在试样托盘上后,送入溅射腔体。然后将铜靶(纯度99.999%)和氧化铝靶(纯度99.99%)分别安装在非平衡磁控靶位上,将溅射腔体的本底真空度抽至2

×

10-4pa之后开始镀膜操作。通入ar(纯度99.999%)气并保持工作气压在0.15pa,采用射频电源对铜靶和氧化铝靶进行共溅射,氧化铝和铜的功率分别为120w和40w,陶瓷、金属靶功率比为3:1,衬底温度为25℃,打开试样盘的自转开关,使衬底其以10度/秒的速度旋转,溅射过程中施加-80v的负偏压,溅射时间为90min。样品在0.1pa的氩气气氛下冷却。

22.所得复合薄膜的金属阵列体积比为50%,膜厚为110nm;由图1(a)可见al2o3和cu

交错排布形成的阵列垂直度高;由图1(b)可见阵列尺寸为3nm左右;由图1(c)可见al2o3阵列为非晶结构,cu阵列为纳米晶构。

23.实施例2al2o3/ag垂直阵列复合薄膜的制备:选用导电玻璃为衬底,依次在丙酮、无水乙醇、去离子水中超声15min,在氮气气氛下进行烘干处理,烘干后将衬底装夹在试样托盘上后,送入溅射腔体。然后将银靶(纯度99.999%)和氧化铝靶(纯度99.99%)分别安装在非平衡磁控靶位上,将溅射腔体的本底真空度抽至1

×

10-4pa之后开始镀膜操作。通入ar(纯度99.999%)气并保持工作气压在0.10pa,采用射频电源对银靶和氧化铝靶进行共溅射,氧化铝和银的功率分别为120w和30w,陶瓷、金属靶功率比为4:1,衬底温度为100℃,打开试样盘的自转开关,使衬底其以10度/秒的速度旋转,溅射过程中施加-100v的负偏压,溅射时间为60min。样品在0.3pa的氩气气氛下冷却。

24.所得复合薄膜的金属阵列体积比为45%,膜厚为60nm;由图2(a)可见al2o3和ag交错排布形成的阵列垂直度高;由图2(b)可见阵列尺寸为4nm左右;由图2(c)可见al2o3阵列为非晶结构,ag阵列为纳米晶结构。

25.实施例3sin/cu垂直阵列复合薄膜的制备:选用石英片为衬底,依次在丙酮、无水乙醇、去离子水中超声15min,在氮气气氛下进行烘干处理,烘干后将衬底装夹在试样托盘上后,送入溅射腔体。然后将铜靶(纯度99.999%)和氮化硅靶(纯度99.99%)分别安装在非平衡磁控靶位上,将溅射腔体的本底真空度抽至1

×

10-5pa之后开始镀膜操作。通入ar(纯度99.999%)气并保持工作气压在0.10pa,采用射频电源对铜靶和氮化硅靶进行共溅射,氮化硅和铜的功率分别为100w和20w,陶瓷、金属靶功率比为5:1,衬底温度为60℃,打开试样盘的自转开关,使衬底其以10度/秒的速度旋转,溅射过程中施加-80v的负偏压,溅射时间为90min。样品在0.2pa的氩气气氛下冷却。

26.所得复合薄膜的金属阵列体积比为70%,膜厚为52nm;由图3(a)可见sin和cu交错排布形成的阵列垂直度高;由图3(b)可见阵列尺寸为3~5nm左右;由图3(c)可见sin阵列为非晶结构,cu阵列为纳米晶结构。

27.实施例4sin/cu垂直阵列复合薄膜的制备:选用pet为衬底,依次在丙酮、无水乙醇、去离子水中超声15min,在氮气气氛下进行烘干处理,烘干后将衬底装夹在试样托盘上后,送入溅射腔体。然后将铜靶(纯度99.999%)和氮化硅靶(纯度99.99%)分别安装在非平衡磁控靶位上,将溅射腔体的本底真空度抽至8

×

10-5pa之后开始镀膜操作。通入ar(纯度99.999%)气并保持工作气压在0.15pa,采用射频电源对铜靶和氮化硅靶进行共溅射,氮化硅和铜的功率分别为130w和40w,陶瓷、金属靶功率比为3.25:1,衬底温度为40℃,打开试样盘的自转开关,使衬底其以10度/秒的速度旋转,溅射过程中施加-80v的负偏压,溅射时间为90min。样品在0.2pa的氩气气氛下冷却。

28.所得复合薄膜的金属阵列体积比为45%,膜厚为168nm;由图4(a)可见sin和cu交错排布形成的阵列垂直度高;由图4(b)可见阵列尺寸为3nm左右;由图4(c)可见sin阵列为非晶结构,cu阵列为纳米晶结构。

29.实施例5

sic/cu垂直阵列复合薄膜的制备:选用蓝宝石为衬底,依次在丙酮、无水乙醇、去离子水中超声15min,在氮气气氛下进行烘干处理,烘干后将衬底装夹在试样托盘上后,送入溅射腔体。然后将铜靶(纯度99.999%)和碳化硅靶(纯度99.99%)分别安装在非平衡磁控靶位上,将溅射腔体的本底真空度抽至3

×

10-4pa之后开始镀膜操作。通入ar(纯度99.999%)气并保持工作气压在0.3pa,采用射频电源对铜靶和氮化硅靶进行共溅射,碳化硅和铜的功率分别为85w和20w,陶瓷、金属靶功率比为4.25:1,衬底温度为60℃,打开试样盘的自转开关,使衬底其以10度/秒的速度旋转,溅射过程中施加-90v的负偏压,溅射时间为120min。

30.所得复合薄膜的金属阵列体积比为25%,膜厚为74nm;由图5(a)可见sic和cu交错排布形成的阵列垂直度高;由图5(b)可见阵列尺寸为4nm左右;由图5(c)可见sic阵列为非晶结构,cu阵列为纳米晶结构。

31.实施例6sic/cu垂直阵列复合薄膜的制备:选用p型硅为衬底,依次在丙酮、无水乙醇、去离子水中超声15min,在氮气气氛下进行烘干处理,烘干后将衬底装夹在试样托盘上后,送入溅射腔体。然后将铜靶(纯度99.999%)和碳化硅靶(纯度99.99%)分别安装在非平衡磁控靶位上,将溅射腔体的本底真空度抽至2

×

10-5pa之后开始镀膜操作。通入ar(纯度99.999%)气并保持工作气压在0.2pa,采用射频电源对铜靶和氮化硅靶进行共溅射,碳化硅和铜的功率分别为120w和40w,陶瓷、金属靶功率比为3:1,衬底温度为25℃,打开试样盘的自转开关,使衬底其以10度/秒的速度旋转,溅射过程中施加-100v的负偏压,溅射时间为80min。

32.所得复合薄膜的金属阵列体积比为58%,膜厚为148nm;由图6(a)可见sic和cu交错排布形成的阵列垂直度高;由图6(b)可见阵列尺寸为7~11nm左右;由图6(c)可见sic阵列为非晶结构,cu阵列为纳米晶结构。

33.实施例7zno/cu垂直阵列复合薄膜的制备:选用有机玻璃为衬底,依次在丙酮、无水乙醇、去离子水中超声15min,在氮气气氛下进行烘干处理,烘干后将衬底装夹在试样托盘上后,送入溅射腔体。然后将铜靶(纯度99.999%)和氧化锌靶(纯度99.99%)分别安装在非平衡磁控靶位上,将溅射腔体的本底真空度抽至1

×

10-5pa之后开始镀膜操作。通入ar(纯度99.999%)气并保持工作气压在0.3pa,采用射频电源对铜靶和氧化锌靶进行共溅射,氧化锌和铜的功率分别为45w和40w,陶瓷、金属靶功率比为1.25:1,衬底温度为100℃,打开试样盘的自转开关,使衬底其以10度/秒的速度旋转,溅射过程中施加-100v的负偏压,溅射时间为90min。

34.所得复合薄膜的金属阵列体积比为20%,膜厚为135nm;由图7(a)可见zno和cu交错排布形成的阵列垂直度高;由图7(b)可见阵列尺寸为2nm左右;由图7(c)可见zno阵列为纳米晶结构,cu阵列也为纳米晶结构。

35.本发明采用的金属靶材料不限于上述铜、银材料,还可以采用金、铂、钌、铱、铑或铝金属靶材;本发明采用的非金属靶材料不限于上述材料,还可以采用氧化硅、氧化钛、氧化钨、氮化铝,氮化钛、氮化锆、碳化钛、碳化钨或碳化铬非金属靶材。

36.下述表1给出了本发明方法制备的具有垂直阵列结构的金属/非金属复合薄膜与

其他公开文献中案例的对比。

37.表1从上述对比可以看出,经本发明方法得到的具有垂直阵列结构的金属/非金属复合薄膜的金属阵列尺寸可以从2nm调整至11nm,金属阵列体积比可以从20%调整至70%,扩展了调控的上限,同时得到的非金属阵列既可以是非晶、又可以是纳米晶,拓展了金属/非金属垂直阵列结构的存在形态。仅用较低的陶瓷金属靶功率比即可实现阵列薄膜的制备,可以减少金属阵列中的缺陷,提高复合薄膜质量。本制备工艺得到的具有抗菌性能的垂直阵列结构的金属/非金属复合薄膜在留置型医疗器械,植入型医疗器械,手术刀以及手术剪等表面抗菌领域具有良好的应用前景。

38.可以理解的是,虽然本发明已以较佳实施例披露如上,然而上述实施例并非用以限定本发明。对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可以利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。