切削刀具用耐高温低摩擦tialtacn涂层及其制备方法

技术领域

1.本发明属于材料技术领域,特别涉及一种切削刀具用耐高温低摩擦tialtacn涂层及其制备方法。

背景技术:

2.现代的机械制造,切削加工行业向着高速、干式、绿色的方向发展,对模具、刀具及刃具表面涂层材料提出越来越高的要求,具有“高硬度、高膜基结合力、耐高温抗氧化、低摩擦系数、高韧性”等特点的物理气相沉积(physical vapor deposition,简称pvd)纳米涂层,成为了近些年来研究的热点之一。目前工业应用的涂层还是以tic、tin、tialn等二元及三元涂层为主;以tialn为代表的氮化物涂层刀具能明显提高切削性能,延长刀具使用寿命。然而,在高速切削难加工材料,如钛合金时,tialn涂层刀具与钛合金的摩擦系数较大(0.8左右),会在刀具尖端产生大量的摩擦热,造成局部切削温度过高,加剧粘结失效,降低刀具寿命。

3.非晶c是一种优异的固体润滑材料,将c元素引入tialn涂层中,形成的tialcn涂层兼具tialn优异的耐磨性,并能明显降低摩擦系数,实现低摩擦系数效果;然而,硬质合金刀具在使用过程中面临高切削力和振动,尤其刀刃与被加工工件之间存在极大的摩擦损耗和热冲击影响(加工温度可达1000℃以上),而tialcn涂层的抗氧化温度只有600℃,过高的切削温度会导致刀具涂层失效、粘附磨损和化学磨损加大,进而直接影响产品的质量和刀具的寿命。

4.因此,为了实现难加工材料的高速切削,亟待开发一种高硬度、高耐磨性、抗氧化性好兼具低摩擦系数的刀具涂层。

技术实现要素:

5.本发明的目的是提供一种切削刀具用耐高温低摩擦tialtacn涂层及其制备方法,使涂层在具有高温抗氧化性能好和低摩擦系数的同时,提升刀具性能,降低刀具的磨损量,延长刀具的使用寿命,降低工件表面粗糙度,且工艺简单、成本低廉。

6.本发明的切削刀具用耐高温低摩擦tialtacn涂层由打底层和工作层复合构成,打底层的成分为ti或tial,工作层的成分为tialtacn。

7.上述的切削刀具用耐高温低摩擦tialtacn涂层中,打底层的厚度≤500nm,工作层的厚度为2~4μm。

8.上述的切削刀具用耐高温低摩擦tialtacn涂层中,工作层的成分按原子百分比含ti 5~35%,al 5~35%,ta 2~35%,c 10~60%,n 10~60%。

9.上述的切削刀具用耐高温低摩擦tialtacn涂层中,打底层的成分为tial时,打底层的成分按原子百分比含ti 50%。

10.上述的切削刀具用耐高温低摩擦tialtacn涂层中,打底层和工作层依次沉积与基体上。

11.上述的切削刀具用耐高温低摩擦tialtacn涂层中,其膜基结合力≥100n,纳米硬度为20~35gpa,摩擦系数为0.2~0.3,抗氧化温度为800~1100℃。

12.上述的切削刀具用耐高温低摩擦tialtacn涂层中,基体材质为高速钢或硬质合金。

13.上述的切削刀具用耐高温低摩擦tialtacn涂层的成分设计原理为:打底层通常由ti或tial等增加涂层与基体的结合力;tialtacn工作层中的al和ta元素,不仅可提高涂层高温抗氧化性能,还能够细化晶粒固溶强化提高涂层的硬度,保证涂层优异的耐磨性,并能够抵御切削过程中温度聚集而引起的失效;tialtacn工作层中的c元素能够形成非晶c润滑相,降低了涂层的摩擦系数,其润滑和减磨作用不仅降低涂层刀具工作层在切削时产生的切削热,而且提高了刀具切削寿命,有效解决了现有的氮化物涂层无法兼具低摩擦系数和抗高温氧化的难题;本发明通过元素含量控制可以确保形成高硬度、高耐磨性、抗氧化性好兼具低摩擦系数的耐高温低摩擦系数刀具涂层。

14.本发明的切削刀具用耐高温低摩擦tialtacn涂层的制备方法包括如下步骤:

15.(1)基体前处理:先采用喷砂设备对基体进行打磨抛光处理,然后将基体进行超声波清洗获得清洗基体;

16.(2)反向清洗:采用磁控溅射设备,将清洗基体放入真空室;当真空室的压强≤3

×

10-3

pa时,升温至250~550℃,向真空室中持续通入高纯氩气,调节真空室的压强为0.5~2pa;然后在负偏压500~1000v,占空比20~80%的条件下,反向清洗10~45min;反向清洗完成后,制成反向清洗基片;停止通入高纯氩气,并抽真空至压强≤3

×

10-3

pa;

17.(3)制备打底层:向真空室内再次通入高纯氩气使真空室内压强为0.3~0.9pa,控制基片温度为250~550℃,负偏压为20~180v,负偏压占空比20~80%;在此沉积条件下,采用纯钛或钛铝合金靶材,沉积4~6min,沉积在反向清洗基片上制成打底层;

18.(4)制备工作层:打底层制成后,停止通入高纯氩气,并抽真空至压强≤3

×

10-3

pa;然后向真空室中持续通入n2和c2h2混合气体,再持续通入高纯氩气,控制真空室的压强为0.3~0.8pa,基片温度为300~500℃,负偏压为20~180v,负偏压占空比20~80%;在此沉积条件下,使用中频电源溅射tial合金靶和直流电源溅射ta靶在打底层上制备工作层;

19.(5)工作层制备完成后,关闭溅射电源,停止通入气体,真空室随炉冷却,至温度≤100℃,停止抽真空,将沉积完成后的基体取出,自然冷却至常温,在基体上制成tialtacn涂层。

20.上述的步骤(1)中,超声波清洗是依次放入清洗剂、丙酮和酒精溶液中分别进行超声波清洗,然后烘干。

21.上述的步骤(2)和(3)中,高纯氩气的纯度为99.99%。

22.上述的步骤(3)中,纯钛或钛铝合金的纯度为99.9%。

23.上述的步骤(3)中,采用钛铝合金靶材时,钛铝合金靶材中的铝和钛的原子比为1:1。

24.上述的步骤(4)中,高纯氩气的纯度为99.99%。

25.上述的步骤(4)中,n2和c2h2的纯度均为99.99%。

26.上述的步骤(4)中,乙炔的分压为总压强的5~10%,氮气的分压为总压强的20~40%。

27.上述的步骤(4)中,中频电源溅射tial合金靶的功率为500~1500w,直流电源溅射ta靶的功率为50~500w。

28.本发明具有以下的优点和积极效果:

29.本发明的切削刀具用耐高温低摩擦tialtacn涂层,包括依次沉积于基体上的ti打底层、及tialtacn表层是一种高硬度、高耐磨性、抗氧化性好兼具低摩擦系数刀具涂层;

30.针对现有刀具涂层无法兼具低摩擦系系数和抗高温氧化的不足,本发明制备的涂层具有低摩擦系数、高硬度、优异的耐磨性和抗高温氧化性等特点,能够实现钛合金、不锈钢、耐高温合金等难加工材料的高速加工,延长刀具使用寿命;

31.本发明克服了现有涂层无法同时满足低摩擦与耐高温抗氧化的难题,制备的涂层克服了多层涂层工艺复杂制备成本较高的问题,具有工艺简单和成本低廉的优势;制备的涂层适合切削以钛合金为代表的难加工材料,具有很高的使用寿命,从而满足加工的要求,节约生产成本,提高生产效率与经济效益。

附图说明

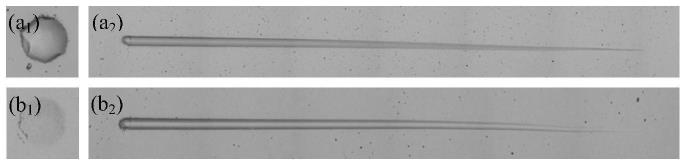

32.图1为本发明实施例1的tialtacn涂层与tialcn涂层的结合力测试结果对比图;图中,(a1)为tialcn涂层压痕,(a2)为tialcn涂层划痕;(b1)为tialtacn涂层压痕,(b2)为tialtacn涂层划痕;

33.图2为本发明实施例中tialtacn涂层与tialcn涂层的摩擦系数测试和摩擦磨损结果对比图;图中,上图为tialcn涂层的磨损形貌,下图为tialtacn涂层的磨损形貌,上曲线为tialtacn涂层的摩擦系数,下曲线为tialcn涂层的摩擦系数;

34.图3为本发明实施例中tialtacn涂层与tialcn涂层的硬度测试结果对比图;图中,左图为tialcn涂层的硬度和弹性模量,右图为tialtacn涂层的硬度和弹性模量;

35.图4为本发明实施例中tialtacn涂层与tialcn涂层800℃氧化测试结果对比图;图中,(a1)为tialcn涂层室温表面形貌,(a2)为tialcn涂层800℃表面形貌,(b1)为tialtacn涂层室温表面形貌,(b2)为tialtacn涂层800℃表面形貌,(c1)为tialtacn涂层室温截面形貌,(c2)为tialtacn涂层800℃截面形貌;

36.图5为本发明实施例中tialtacn与tialcn涂层钛合金高速切削长度结果曲线对比图;图中,

■

为无涂层刀具,

▲

为tialcn涂层刀具,

★

为tialtacn涂层刀具。

具体实施方式

37.本发明的方法适用的刀具基体,为本领域常规材质,如高速钢或硬质合金,或设有聚晶立方氮化硼、金刚石或陶瓷的高速钢或硬质合金。

38.本发明的涂层制备方法适用于采用包括磁控溅射和多弧离子镀等多种物理气相沉积设备,不限于采用具有多靶共溅射功能的磁控溅射装置。

39.本发明实施例采用的磁控溅射装置为市购。

40.本发明实施例中,结合力测试才用的标准为国标jb/t8554-1997。

41.本发明实施例中,摩擦系数测试和摩擦磨损测试选用往复摩擦实验设备(兰州物化所,mft-4000),通过摩擦副施加载荷进行往复摩擦;摩擦副选用直径为6mm的钛球,载荷为2n,摩擦长度5min,磨擦速度50mm/min,摩擦时间为60min。

42.本发明实施例中,采用纳米压痕仪(agilent g200)对涂层的硬度和弹性模量进行测试,参照标准为jb/t 12721-2016。

43.本发明实施例中,观测形貌采用的设备为金相显微镜(olympus dsx 500)。

44.以下结合附图和具体实施例进一步详细说明;下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

45.本发明实施例中采用的刀具基体为硬质合金wc-10%co刀具。

46.本发明实施例中切削刀具用耐高温低摩擦tialtacn涂层中,打底层和工作层依次沉积与基体上。

47.本发明实施例中,高纯氩气的纯度为99.99%。

48.本发明实施例中,纯钛或钛铝合金的纯度为99.9%。

49.本发明实施例中,采用钛铝合金靶材时,钛铝合金靶材中的铝和钛的原子比为1:1。

50.本发明实施例中,n2和c2h2的纯度均为99.99%。

51.本发明实施例中,中频电源溅射tial合金靶的功率为500~1500w,直流电源溅射ta靶的功率为50~500w。

52.本发明实施例中采用的清洗剂为市购硬质合金清洗剂,商品名anticorr plus清洗剂(瑞士deconex公司)。

53.实施例1

54.切削刀具用耐高温低摩擦tialtacn涂层由打底层和工作层复合构成,打底层的成分为tial,工作层的成分为tialtacn;打底层的厚度470nm,工作层的厚度为2μm;工作层的成分按原子百分比含ti 5%,al 35%,ta 18%,c 20%,n 22%;打底层的成分按原子百分比含ti 50%;

55.切削刀具用耐高温低摩擦tialtacn涂层的膜基结合力130n,纳米硬度为24gpa,摩擦系数为0.281,抗氧化温度为800℃;

56.方法为:

57.先采用喷砂设备对基体进行打磨抛光处理,然后将基体依次放入清洗剂、丙酮和酒精溶液中分别进行超声波清洗,再将完成清洗的基体烘干,获得清洗基体;

58.采用磁控溅射设备,将清洗基体放入真空室;当真空室的压强≤3

×

10-3

pa时,升温至250℃,向真空室中持续通入高纯氩气,调节真空室的压强为0.5pa;然后在负偏压500v,占空比20%的条件下,反向清洗10min;反向清洗完成后,制成反向清洗基片;停止通入高纯氩气,并抽真空至压强≤3

×

10-3

pa;

59.向真空室内再次通入高纯氩气使真空室内压强为0.3pa,控制基片温度为250℃,负偏压为20v,负偏压占空比20%;在此沉积条件下,采用钛铝合金靶材,沉积4min,沉积在反向清洗基片上制成打底层;

60.打底层制成后,停止通入高纯氩气,并抽真空至压强≤3

×

10-3

pa;然后向真空室中持续通入n2和c2h2混合气体,再持续通入高纯氩气,控制真空室的压强为0.3pa,基片温度为300℃,负偏压为20v,负偏压占空比20%;在此沉积条件下,使用中频电源溅射tial合金靶和直流电源溅射ta靶在打底层上制备工作层;其中,n2和c2h2混合气体的流量为10~50sccm,乙炔的分压为总压强的5%,氮气的分压为总压强的20%,高纯氩气的流量为30~

60sccm;

61.工作层制备完成后,关闭溅射电源,停止通入气体,真空室随炉冷却,至温度≤100℃,停止抽真空,将沉积完成后的基体取出,自然冷却至常温,在基体上制成tialtacn硬质涂层;

62.采用不沉积ta的方式,按相同方法在相同基体上制备tialcn涂层(制备工作层时,不采用ta靶),进行对比试验;tialtacn涂层与tialcn涂层的结合力测试结果如图1所示,摩擦系数测试和摩擦磨损结果如图2所示,硬度测试结果如图3所示;将两种涂层进行800℃氧化测试,结果如图4所示,tialcn涂层在600℃已经完全氧化,tialtacn涂层800℃仅有20%部分发生氧化;

63.对未涂敷涂层刀具、tialcn涂层刀具和tialtacn涂层刀具分别进行钛合金高速切削测试,加工材料为型号为tc4的钛合金,加工参数为:车削速度为100m/min,进给量为0.02mm/r,切削深度为0.5mm;在相同的切削参数条件下,测试结果如图5所示;通过实验结果可以看出,在相同的条件下,车削tc4的钛合金,tialtacn涂层硬质合金刀具的车削长度达到2100m,tialcn涂层刀具只车削了600m,tialtacn涂层刀具的寿命有大幅提高。

64.实施例2

65.切削刀具用耐高温低摩擦tialtacn涂层同实施例1,不同点在于:

66.(1)打底层的厚度420nm,工作层的厚度为3μm;工作层的成分按原子百分比含ti 35%,al 5%,ta 35%,c 10%,n 15%;

67.(2)切削刀具用耐高温低摩擦tialtacn涂层的膜基结合力135n,纳米硬度为26gpa,摩擦系数为0.247,抗氧化温度为900℃;

68.方法同实施例1,不同点在于:

69.(1)升温至550℃;调节真空室的压强为2pa;在负偏压600v,占空比30%的条件下,反向清洗15min;

70.(2)再次通入高纯氩气使真空室内压强为0.4pa,控制基片温度为550℃,负偏压为40v,负偏压占空比25%;沉积5min;

71.(3)控制真空室的压强为0.4pa,基片温度为350℃,负偏压为40v,负偏压占空比25%;乙炔的分压为总压强的6%,氮气的分压为总压强的22%。

72.实施例3

73.切削刀具用耐高温低摩擦tialtacn涂层同实施例1,不同点在于:

74.(1)打底层的厚度450nm,工作层的厚度为4μm;工作层的成分按原子百分比含ti 30%,al 20%,ta 2%,c 38%,n 10%;

75.(2)切削刀具用耐高温低摩擦tialtacn涂层的膜基结合力125n,纳米硬度为22gpa,摩擦系数为0.258,抗氧化温度为1000℃;

76.方法同实施例1,不同点在于:

77.(1)升温至350℃;调节真空室的压强为1pa;在负偏压700v,占空比40%的条件下,反向清洗20min;

78.(2)再次通入高纯氩气使真空室内压强为0.5pa,控制基片温度为350℃,负偏压为60v,负偏压占空比30%;沉积6min;

79.(3)控制真空室的压强为0.5pa,基片温度为400℃,负偏压为60v,负偏压占空比

30%;乙炔的分压为总压强的7%,氮气的分压为总压强的24%。

80.实施例4

81.切削刀具用耐高温低摩擦tialtacn涂层同实施例1,不同点在于:

82.(1)打底层的成分为ti,打底层的厚度460nm,工作层的厚度为2.5μm;工作层的成分按原子百分比含ti 8%,al 7%,ta 5%,c 60%,n 20%;

83.(2)切削刀具用耐高温低摩擦tialtacn涂层的膜基结合力140n,纳米硬度为29gpa,摩擦系数为0.277,抗氧化温度为1100℃;

84.方法同实施例1,不同点在于:

85.(1)升温至450℃;调节真空室的压强为1.5pa;在负偏压800v,占空比50%的条件下,反向清洗25min;

86.(2)采用纯钛靶材,再次通入高纯氩气使真空室内压强为0.6pa,控制基片温度为450℃,负偏压为80v,负偏压占空比40%;沉积4.5min;

87.(3)控制真空室的压强为0.6pa,基片温度为450℃,负偏压为80v,负偏压占空比40%;乙炔的分压为总压强的8%,氮气的分压为总压强的26%。

88.实施例5

89.切削刀具用耐高温低摩擦tialtacn涂层同实施例1,不同点在于:

90.(1)打底层的厚度430nm,工作层的厚度为3.5μm;工作层的成分按原子百分比含ti 6%,al 8%,ta 14%,c 12%,n 60%;

91.(2)切削刀具用耐高温低摩擦tialtacn涂层的膜基结合力125n,纳米硬度为31gpa,摩擦系数为0.296,抗氧化温度为1000℃;

92.方法同实施例1,不同点在于:

93.(1)升温至300℃;调节真空室的压强为1pa;在负偏压900v,占空比60%的条件下,反向清洗30min;

94.(2)再次通入高纯氩气使真空室内压强为0.7pa,控制基片温度为300℃,负偏压为100v,负偏压占空比50%;沉积5.5min;

95.(3)控制真空室的压强为0.7pa,基片温度为500℃,负偏压为100v,负偏压占空比50%;乙炔的分压为总压强的10%,氮气的分压为总压强的28%。

96.实施例6

97.切削刀具用耐高温低摩擦tialtacn涂层同实施例1,不同点在于:

98.(1)打底层的厚度410nm,工作层的厚度为2.8μm;工作层的成分按原子百分比含ti 10%,al 10%,ta 20%,c 15%,n 45%;

99.(2)切削刀具用耐高温低摩擦tialtacn涂层的膜基结合力135n,纳米硬度为29gpa,摩擦系数为0.229,抗氧化温度为900℃;

100.方法同实施例1,不同点在于:

101.(1)升温至400℃;调节真空室的压强为1.5pa;在负偏压1000v,占空比70%的条件下,反向清洗35min;

102.(2)再次通入高纯氩气使真空室内压强为0.8pa,控制基片温度为400℃,负偏压为120v,负偏压占空比60%;沉积5min;

103.(3)控制真空室的压强为0.8pa,基片温度为450℃,负偏压为120v,负偏压占空比

60%;乙炔的分压为总压强的9%,氮气的分压为总压强的30%。

104.实施例7

105.切削刀具用耐高温低摩擦tialtacn涂层同实施例1,不同点在于:

106.(1)打底层的成分为ti,打底层的厚度440nm,工作层的厚度为3.2μm;工作层的成分按原子百分比含ti 14%,al 12%,ta 17%,c 35%,n 22%;

107.(2)切削刀具用耐高温低摩擦tialtacn涂层的膜基结合力140n,纳米硬度为35gpa,摩擦系数为0.267,抗氧化温度为1000℃;

108.方法同实施例1,不同点在于:

109.(1)升温至500℃;调节真空室的压强为2pa;在负偏压900v,占空比80%的条件下,反向清洗40min;

110.(2)采用纯钛靶材,再次通入高纯氩气使真空室内压强为0.9pa,控制基片温度为500℃,负偏压为150v,负偏压占空比70%;沉积6min;

111.(3)控制真空室的压强为0.7pa,基片温度为400℃,负偏压为150v,负偏压占空比70%;乙炔的分压为总压强的8%,氮气的分压为总压强的35%。

112.实施例8

113.切削刀具用耐高温低摩擦tialtacn涂层同实施例1,不同点在于:

114.(1)打底层的厚度490nm,工作层的厚度为3.6μm;工作层的成分按原子百分比含ti 15%,al 15%,ta 12%,c 40%,n 18%;

115.(2)切削刀具用耐高温低摩擦tialtacn涂层的膜基结合力135n,纳米硬度为28gpa,摩擦系数为0.256,抗氧化温度为1100℃;

116.方法同实施例1,不同点在于:

117.(1)升温至550℃;调节真空室的压强为2pa;在负偏压800v,占空比50%的条件下,反向清洗45min;

118.(2)再次通入高纯氩气使真空室内压强为0.8pa,控制基片温度为550℃,负偏压为180v,负偏压占空比80%;沉积5.5min;

119.(3)控制真空室的压强为0.6pa,基片温度为350℃,负偏压为180v,负偏压占空比80%;乙炔的分压为总压强的7%,氮气的分压为总压强的40%。

120.本发明并不限于上述实施方式,对本发明作出各种变化,若这些变化属于本发明权利要求及其等同技术的范围之内,则仍落入在本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。