一种转炉渣气化脱磷与热态循环利用的方法

【技术领域】

1.本发明涉及钢铁冶金技术领域,尤其涉及一种转炉渣气化脱磷与热态循环利用的方法。

背景技术:

2.脱磷是转炉冶炼过程的重要任务,钢水中的磷主要通过渣钢反应生成磷的氧化物而进入炉渣富集。但随着炉渣中磷含量富集,炉渣的脱磷能力逐步下降,甚至发生回磷现象,直接影响冶炼过程的脱磷效果。同时转炉冶炼结束后,炉渣因磷含量较高而不得不被废弃,在造成大量冶金固废排放的同时,也带来炉渣潜热和有价组元的大量浪费。

3.转炉渣气化脱磷是近年来提出的一种较为先进的炉渣处理工艺。该工艺充分利用溅渣护炉阶段良好的动力学条件,在溅渣过程中向溶池加入适量还原剂,通过化学反应气化脱除炉渣中磷等有害元素,实现转炉渣循环再利用,不仅回收炉渣潜热和减少固废产生,而且降低造渣料消耗和节约成本。

4.现有的转炉渣气化脱磷工艺主要采用硅、焦炭粉等固态还原剂,且在转炉冶炼结束后的溅渣护炉阶段进行。一方面,固态还原剂成本较高,且碳质还原剂还会一定程度地增加碳排放;另一方面,溅渣护炉阶段气化脱磷受限于冶炼过程炉渣的脱磷能力,难以从整体上提升脱磷效果。

5.因此,有必要研究一种转炉渣气化脱磷与热态循环利用的方法来应对现有技术的不足,以解决或减轻上述一个或多个问题。

技术实现要素:

6.有鉴于此,本发明提供了一种转炉渣气化脱磷与热态循环利用的方法,且在转炉冶炼结束后顶吹氢气搅拌或溅渣护炉的新思路,实现转炉冶炼全流程持续气化脱磷,显著降低转炉冶炼过程炉渣中p2o5含量并提升转炉脱磷效率,实现循环利用转炉渣潜热,显著降低转炉炼钢过程炉渣排放,实现显著的节能减排效果。

7.一方面,本发明提供一种转炉渣气化脱磷与热态循环利用的方法,所述方法在转炉炼钢过程中全程底吹氢气化脱磷,通过合理选择底吹元件的种类、布置位置和数量,避免氢气直接与转炉顶枪氧气流的对撞和直接反应,促进氢气与炉渣的充分接触,氢气将炉渣中磷还原并气化,磷气化后进入炉气排出转炉,降低转炉渣中磷含量,促进转炉冶炼过程脱磷;转炉出钢结束后留渣,或在炉渣渣量较大时排少量渣,并继续底吹氢气化脱磷;同时可采用顶枪吹氢搅拌并气化脱磷,或采用顶枪吹氢溅渣护炉,在溅渣过程中进一步降低炉渣中磷含量;炉渣气化脱磷后,不排渣或少排渣,直接加入废钢、兑铁水冶炼,炉渣热态循环利用。

8.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述底吹元件种类包括但不限于弥散型或直通孔型透气砖,所述底吹元件用于在转炉熔池中生成弥散且尺寸较小的氢气泡,氢气泡通过渣层时双方接触时间长,反应充分。

9.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述底吹元件的布置位置具体为:底吹元件安装在转炉0.5d-0.9d同心圆之间,用于避免吹入氢气直接与氧枪吹入氧气流股直接接触,保障氢气在渣层中的均匀分布和与炉渣的充分接触,其中,d为熔池直径。

10.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述底吹元件数量n≥转炉容量(t)/30(t),n为正整数。

11.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,转炉炼钢开始后,吹入氢气用于还原炉渣中磷的氧化物,底吹氢气强度控制为0.05-1.0nm3/(min

·

t钢),最高强度以不造成转炉炉口溢渣和较强喷溅为限。

12.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,转炉炼钢结束出钢后,不倒除炉渣,或倒除一部分炉渣,继续底吹氢气进行气化脱磷,底吹氢气强度控制为0.05-0.5nm3/(min

·

t

转炉容积

);是否倒除炉渣,根据炉渣的渣量确定;如炉渣量较大,溅渣护炉后留用渣大于实际需要量,在出钢后先倒掉多余渣量。

13.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,转炉炼钢结束出钢后,采用顶枪吹入氢气搅拌炉渣进行气化脱磷,枪位控制为渣层上方2.5-5.0米,顶吹氢气强度控制为1.0-5.0nm3/(min

·

t

转炉容量

),通过顶吹氢气搅拌炉渣,促进炉渣与氢气的反应、促进气化脱磷,顶吹时间0.5-5分钟。

14.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,转炉炼钢结束出钢后,向炉渣中加入调渣剂,采用氢气溅渣护炉,底吹氢气强度控制为0.05-0.5nm3/(min

·

t

渣

),顶枪吹氢强度为3.5-5.0nm3/(min

·

t

转炉容量

),枪位控制为2.5-4.5米,溅渣护炉的同时实施气化脱磷,处理时间为1-3分钟。

15.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,转炉溅渣护炉后不倒渣,加入废钢,兑入铁水,进行下一炉炼钢,充分利用上一炉炉渣中的碱性物质、feo和热能,并在冶炼初期快速成渣。

16.与现有技术相比,本发明可以获得包括以下技术效果:

17.1、本发明实现转炉冶炼全流程气化脱磷,显著降低炉渣中磷氧化物含量并提升转炉脱磷效率,实现转炉渣的热态循环利用;

18.2、本发明采用清洁还原剂氢气,节约成本的同时降低碳排放,顺应氢冶金技术在钢铁行业的发展。

19.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有技术效果。

【附图说明】

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

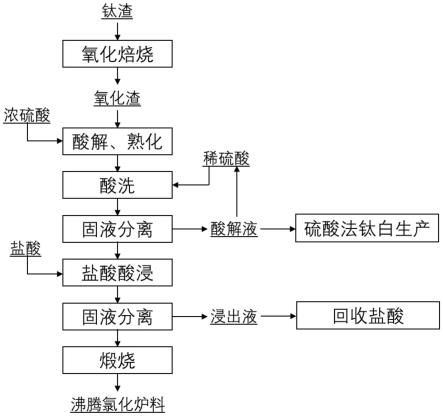

21.图1是本发明一个实施例提供的转炉底吹元件布置方式图;

22.图2是本发明一个实施例提供的转炉吹炼过程底吹氢气气化脱磷图;

23.图3是本发明一个实施例提供的吹炼结束后底吹氢气、顶吹氢气搅拌炉渣气化脱磷图;

24.图4是本发明一个实施例提供的吹炼结束后底吹氢气、顶吹氢气溅渣护炉气化脱磷图。

25.其中,图中:

26.1-底吹元件;2-0.5d同心圆;3-0.9d同心圆;4-顶枪;5-转炉炉体;6-含有h2、o2、p2、h2o等的上浮气泡;7-炉渣;8-氧气流股;9-钢液;10-氢气泡;11-底吹氢气;12-氢气流股;13-飞溅渣滴。

【具体实施方式】

27.为了更好的理解本发明的技术方案,下面结合附图对本发明实施例进行详细描述。

28.应当明确,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

30.本发明提供一种转炉渣气化脱磷与热态循环利用的方法,所述方法在转炉炼钢过程中全程底吹氢气化脱磷,通过合理选择底吹元件的种类、布置位置和数量,避免氢气直接与转炉顶枪氧气流的对撞和直接反应,促进氢气与炉渣的充分接触,氢气将炉渣中磷还原并气化,磷气化后进入炉气排出转炉,降低转炉渣中磷含量,促进转炉冶炼过程脱磷;转炉出钢结束后留渣,或在炉渣渣量较大时排少量渣,并继续底吹氢气化脱磷;同时可采用顶枪吹氢搅拌并气化脱磷,或采用顶枪吹氢溅渣护炉,在溅渣过程中进一步降低炉渣中磷含量;溅渣护炉后,不排渣或少排渣,直接加入废钢、兑铁水冶炼,炉渣热态循环利用。

31.如图1和图2所示,转炉从加入废钢开始,全程通过底吹系统底吹氢气;底吹元件可采用现有复吹转炉底吹元件直接吹氢;但要取得较佳效果需将底吹元件进行重新设计和安装,既能保障底吹元件能生成弥散小尺寸的氢气泡,以保障氢气泡与炉渣的充分接触与反应,同时又能发挥良好的底吹搅拌效果。

32.底吹元件最好选用弥散型或直通孔型透气砖,以便在转炉熔池中生成弥散且尺寸较小的氢气泡,氢气泡通过渣层时双方接触时间长,反应充分。

33.底吹元件最好安装在转炉0.5d-0.9d(d为熔池直径)同心圆之间,避免吹入氢气直接与氧枪吹入氧气流股直接接触,尽量保障氢气在渣层中的均匀分布和与炉渣的充分接触。底吹元件数量n≥转炉容量(t)/30(t)。

34.转炉炼钢开始后,吹入氢气还原炉渣中磷的氧化物,底吹氢气强度0.05-1.0nm3/(min

·

t

钢

),最高强度以不造成转炉炉口溢渣和较强喷溅为限。转炉炼钢前期,采用较强底吹流量,强化搅拌,强化炉渣脱磷和气化脱磷;脱硅、脱磷结束,温度达到1400℃左右时,可根据炉渣渣量情况,倒少量渣,倒渣量可按w=r

·

[%si]

·w钢

执行,式中w为倒渣量,单位为吨,r为系数,取0.05-0.10,[%si]为入炉铁水硅含量,单位为wt%,w

钢

为钢水量,单位为吨。转炉炼钢中期,采用较弱底吹流量,流量约为转炉前期的20%-70%。转炉炼钢后期,钢中碳含量小于1.0%,采用较大底吹流量,强化搅拌,强化炉渣脱磷和气化脱磷。

[0035]

转炉炼钢结束出钢后,不倒除炉渣,或倒除一部分炉渣,继续底吹氢气进行气化脱磷,底吹氢气强度控制为0.05-0.5nm3/(min

·

t

转炉容积

);是否倒除炉渣,根据炉渣的渣量确定;如炉渣量较大,溅渣护炉后留用渣大于实际需要量,可在出钢后先倒掉多余渣量。

[0036]

如图3所示,转炉炼钢结束出钢后,采用顶枪吹入氢气进行气化脱磷,枪位控制为渣层上方2.5-5.0米,顶吹氢气强度控制为1.0-5.0nm3/(min

·

t

转炉容量

),通过顶吹氢气搅拌炉渣,促进炉渣与氢气的反应、促进气化脱磷,顶吹时间0.5-5分钟。

[0037]

如图4所示,转炉炼钢结束出钢后,向炉渣中加入调渣剂,采用氢气溅渣护炉,底吹氢气强度控制为0.05-0.5nm3/(min

·

t

渣

),顶枪吹氢强度为3.5-5.0nm3/(min

·

t

转炉容量

),枪位控制为2.5-4.5米,溅渣护炉的同时实施气化脱磷,处理时间为1-3分钟。

[0038]

炉渣气化脱磷处理后不倒渣,加入废钢,兑入铁水,进行下一炉炼钢,充分利用上一炉炉渣中的碱性物质、(feo)和热能,并在冶炼初期快速成渣。

[0039]

实施例1:

[0040]

采用210t顶底复吹转炉,底部共有12块环缝式透气砖,环状均匀布置于0.5d同心圆位置。前一炉冶炼结束后留渣约15吨,炉渣中磷含量为0.90%。加入废钢24吨,兑入铁水186吨,铁水和废钢磷含量分别为0.056%和0.03%,铁水中硅含量为0.5%;开始吹炼,底吹氢气,流量为1260nm3/小时,顶吹氧气流量为48000nm3/小时,冶炼过程中枪位控制为1.8-2.2m;吹炼5分钟后,熔池钢水温度达到1400℃,倒炉,排渣6吨;摇正转炉,继续吹炼,底吹氢气,流量为700nm3/小时,顶吹氧气流量为50000nm3/小时,冶炼过程中枪位控制为1.5-2.2m;吹炼至12分钟,熔池钢水碳含量达到0.95%,调整底吹氢气流量为1260nm3/小时,顶吹氧气流量为46000nm3/小时,冶炼过程中枪位控制为1.2-2.0m;吹炼至15分钟,出钢,钢水p合理为0.015%;出钢后,不倒渣,进行底吹氢气,流量为1000nm3/小时,同时采用顶枪吹氢,流量为12600nm3/小时,枪位4.5m,处理3分钟;加入调渣剂,继续底吹氢气,流量为1000nm3/小时,同时顶枪吹氢溅渣护炉,流量为50000nm3/小时,枪位在2.5-4.5m变动,以保障均匀溅渣,处理1.5分钟;处理后剩余渣量为16吨,炉渣中磷含量为0.82%,不倒渣,加入废钢,兑铁水进入下一炉冶炼,炉渣全部热态循环利用。

[0041]

实施例2:

[0042]

采用210t顶底复吹转炉,底部采用16块直通孔型透气砖,交错分布于0.7d与0.55d同心圆位置。前一炉冶炼结束后留渣约16吨,炉渣中磷含量为0.93%。加入废钢25吨,兑入铁水185吨,铁水和废钢磷含量分别为0.060%和0.032%,铁水中硅含量为0.55%;开始吹炼,底吹氢气,流量为1890nm3/小时,顶吹氧气流量为46000nm3/小时,冶炼过程中枪位控制为1.9-2.2m;吹炼5.5分钟后,熔池钢水温度达到1430℃,倒炉,排渣7吨;摇正转炉,继续吹炼,底吹氢气,流量为1000nm3/小时,顶吹氧气流量为48000nm3/小时,冶炼过程中枪位控制为1.5-2.0m;吹炼至11分钟,熔池钢水碳含量达到0.97%,调整底吹氢气流量为1900nm3/小时,顶吹氧气流量为45000nm3/小时,冶炼过程中枪位控制为1.4-2.0m;吹炼至16分钟,出钢,钢水p合理为0.012%;出钢后,不倒渣,进行底吹氢气,流量为1500nm3/小时,同时采用顶枪吹氢,流量为15000nm3/小时,枪位4.7m,处理3分钟;加入调渣剂,继续底吹氢气,流量为1500nm3/小时,同时顶枪吹氢溅渣护炉,流量为48000nm3/小时,枪位在2.5-4.5m变动,以保障均匀溅渣,处理2分钟;处理后剩余渣量为17吨,炉渣中磷含量为0.65%,不倒渣,加入废钢,兑铁水进入下一炉冶炼,炉渣全部热态循环利用。

[0043]

实施例3:

[0044]

采用210t顶底复吹转炉,底部采用20块弥散型透气砖,交错分布于0.75d与0.55d同心圆位置。前一炉冶炼结束后留渣约16吨,炉渣中磷含量为0.88%。。加入废钢30吨,兑入铁水180吨,铁水和废钢磷含量分别为0.062%和0.033%,铁水硅含量为0.60%;开始吹炼,底吹氢气,流量控制为2500nm3/小时,顶吹氧气流量为45000nm3/小时,冶炼过程中枪位控制为1.9-2.3m;吹炼4.5分钟后,熔池钢水温度达到1390℃,倒炉,排渣8吨;摇正转炉,继续吹炼,底吹氢气,流量为1200nm3/小时,顶吹氧气流量为52000nm3/小时,冶炼过程中枪位控制为1.5-2.0m;吹炼至13分钟,熔池钢水碳含量达到0.97%,调整底吹氢气流量为2560nm3/小时,顶吹氧气流量为46000nm3/小时,冶炼过程中枪位控制为1.5-1.8m;吹炼18分钟,出钢,钢水p合理为0.0010%;出钢后,不倒渣,进行底吹氢气,流量为1600nm3/小时,同时采用顶枪吹氢,流量为13800nm3/小时,枪位4.6m,处理3分钟;加入调渣剂,继续底吹氢气,流量为1700nm3/小时,同时顶枪吹氢溅渣护炉,流量为47000nm3/小时,枪位在2.5-4.5m变动,以保障均匀溅渣,处理1.8分钟;处理后剩余渣量为17吨,炉渣中磷含量为0.73%,不倒渣,加入废钢,兑铁水进入下一炉冶炼,炉渣全部热态循环利用。

[0045]

实施例4:

[0046]

采用210t顶底复吹转炉,底部采用20块直通孔型透气砖,交错分布于0.75d与0.55d同心圆位置。前一炉冶炼结束后留渣约17吨,炉渣中磷含量为0.95%。加入废钢32吨,兑入铁水178吨,铁水和废钢磷含量分别为0.066%和0.031%,铁水硅含量为0.65%;开始吹炼,底吹氢气,流量控制为3150nm3/小时,顶吹氧气流量为43000nm3/小时,冶炼过程中枪位控制为1.9-2.3m;吹炼4.5分钟后,熔池钢水温度达到1380℃,倒炉,排渣9吨;摇正转炉,继续吹炼,底吹氢气,流量为1300nm3/小时,顶吹氧气流量为50000nm3/小时,冶炼过程中枪位控制为1.5-2.0m;吹炼至13分钟,熔池钢水碳含量达到0.92%,调整底吹氢气流量为3200nm3/小时,顶吹氧气流量为47000nm3/小时,冶炼过程中枪位控制为1.4-1.9m;吹炼18分钟,出钢,钢水p合理为0.0090%;出钢后,不倒渣,进行底吹氢气,流量为1800nm3/小时,处理3分钟;加入调渣剂,继续底吹氢气,流量为1800nm3/小时,同时顶枪吹氢溅渣护炉,流量为48000nm3/小时,枪位在2.5-4.5m变动,以保障均匀溅渣,处理2分钟;处理后剩余渣量为16吨,炉渣中磷含量为0.95%,不倒渣,加入废钢,兑铁水进入下一炉冶炼,炉渣全部热态循环利用。

[0047]

实施例5:

[0048]

采用210t顶底复吹转炉,底部采用22块直通孔型透气砖,交错分布于0.80d、0.65d与0.50d同心圆位置。前一炉冶炼结束后留渣约16吨,炉渣中磷含量为0.93%。加入废钢35吨,兑入铁水175吨,铁水和废钢磷含量分别为0.068%和0.030%,铁水硅含量为0.70%;开始吹炼,底吹氢气,流量控制为5000nm3/小时,顶吹氧气流量为44000nm3/小时,冶炼过程中枪位控制为1.8-2.3m;吹炼4.5分钟后,熔池钢水温度达到1370℃,倒炉,排渣10吨;摇正转炉,继续吹炼,底吹氢气,流量为1500nm3/小时,顶吹氧气流量为50000nm3/小时,冶炼过程中枪位控制为1.5-2.0m;吹炼至14分钟,熔池钢水碳含量达到0.95%,调整底吹氢气流量为5000nm3/小时,顶吹氧气流量为45000nm3/小时,冶炼过程中枪位控制为1.3-1.8m;吹炼18分钟,出钢,钢水p合理为0.0080%;出钢后,不倒渣,进行底吹氢气,流量为2000nm3/小时,同时采用顶枪吹氢,流量为12500nm3/小时,枪位4.6m,处理3分钟;加入调渣剂,继续底吹氢

气,流量为2100nm3/小时,同时顶枪吹氢溅渣护炉,流量为48000nm3/小时,枪位在2.5-4.5m变动,以保障均匀溅渣,处理1.7分钟;处理后剩余渣量为17吨,炉渣中磷含量为0.70%,不倒渣,加入废钢,兑铁水进入下一炉冶炼,炉渣全部热态循环利用。

[0049]

实施例6:

[0050]

采用210t顶底复吹转炉,底部采用20块直通孔型透气砖,交错分布于0.75d与0.55d同心圆位置。前一炉冶炼结束后留渣约16吨,炉渣中磷含量为0.90%。加入废钢40吨,兑入铁水170吨,铁水和废钢磷含量分别为0.068%和0.032%,铁水中硅含量为0.65%;开始吹炼,底吹氢气,流量为6300nm3/小时,顶吹氧气流量为48000nm3/小时,冶炼过程中枪位控制为1.9-2.2m;吹炼5.3分钟后,熔池钢水温度达到1400℃,倒炉,排渣10吨;摇正转炉,继续吹炼,底吹氢气,流量为1900nm3/小时,顶吹氧气流量为55000nm3/小时,冶炼过程中枪位控制为1.5-2.0m;吹炼至11分钟,熔池钢水碳含量达到0.94%,调整底吹氢气流量为6300nm3/小时,顶吹氧气流量为49000nm3/小时,冶炼过程中枪位控制为1.5-2.0m;吹炼至16分钟,出钢,钢水p合理为0.0070%;出钢后,不倒渣,进行底吹氢气,流量为2100nm3/小时,处理3分钟;加入调渣剂,继续底吹氢气,流量为2100nm3/小时,同时顶枪吹氢溅渣护炉,流量为50000nm3/小时,枪位在2.5-4.5m变动,以保障均匀溅渣,处理2分钟;处理后剩余渣量为15吨,炉渣中磷含量为0.93%,不倒渣,加入废钢,兑铁水进入下一炉冶炼,炉渣全部热态循环利用。

[0051]

以上对本技术实施例所提供的一种转炉渣气化脱磷与热态循环利用的方法,进行了详细介绍。以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

[0052]

如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求书所界定者为准。

[0053]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

[0054]

应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

[0055]

上述说明示出并描述了本技术的若干优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、

修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求书的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。