1.本技术涉及建材结构的领域,尤其是涉及一种钢结构与混凝土的连接结构。

背景技术:

2.钢筋混凝土综合了钢结构和混凝土结构的特点,弥补了混凝土的抗拉性能不足的短板,阻止混凝土在纵向压力作用下的侧向膨胀和酥松剥落,从而提高其抗压强度和抗变形能力;同时由于混凝土包裹了钢材,也克服了钢材容易锈蚀及局部稳定性差的问题。

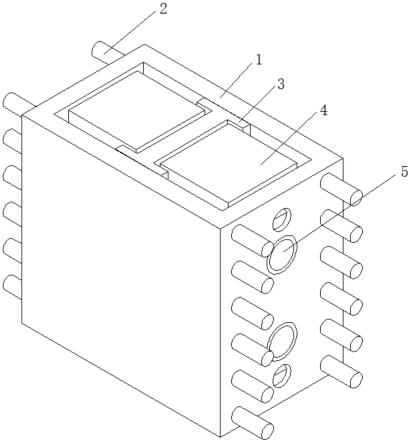

3.参照图1,在制作混凝土预制件时,需要先搭建钢筋框架1再浇筑混凝土,而钢筋框架1需要通过专用工具进行校直、尺寸校准等工序,当校准完毕后再浇筑混凝土成型。而对于管状的预制件,其钢筋框架1一般包括竖排钢筋12及环状钢筋11,竖排钢筋12与环状钢筋11之间通过钢丝捆扎固定,校准过程中工作人员还需要检查钢筋框架1的圆度是否满足要求,以保证预制件的抗压强度和抗变形能力满足标准要求。

4.针对上述中的相关技术,发明人认为工人在捆扎竖排钢筋12与环状钢筋11时由于捆扎位置较为分散,力度不均匀,容易使得最终成型的钢筋框架1尺寸存在较大的差距,例如圆度不满足要求等,最终影响预制件的性能。

技术实现要素:

5.第一方面,为了提升管状预制件的钢筋框架的尺寸精度,提升预制件的抗拉强度等性能,本技术提供一种钢结构与混凝土的连接结构。

6.本技术提供的一种钢结构与混凝土的连接结构,采用如下的技术方案:一种钢结构与混凝土的连接结构,包括多个固定组件、支撑组件及内衬,所述固定组件包括十字扣件、螺纹部及螺套,所述十字扣件上开设有横向固定槽及竖向固定槽,所述横向固定槽用于供环状钢筋的一段穿过,所述竖向固定槽用于供竖排钢筋的一段穿过;所述螺纹部至少具有两个,所述十字扣件具有四个端部,每个螺纹部至少与十字扣件的一个端部连接,多个所述螺纹部交汇于一处且绕同一轴线周向分布,多个所述螺纹部远离该轴线的一侧分布有螺纹且所有螺纹部的螺纹组合成完整的螺纹段,所述螺套与该螺纹段螺纹配合;所述内衬穿设于环状钢筋中,所述支撑组件用于连接内衬与固定组件且可调节内衬与十字扣件的间距。

7.通过采用上述技术方案,通过十字扣件绕过竖排钢筋与环状钢筋,使得十字扣件的四个端部汇聚于另一侧形成螺纹段,螺套与螺纹段螺纹配合,以此锁紧竖排钢筋与环状钢筋,实现角度固定和位置固定,之后通过支撑组件拉动固定组件,调节内衬与十字扣件的间距,以此通过内衬提供的拉力调整钢筋框架的圆度等尺寸,提升管状预制件的钢筋框架的尺寸精度,同时也可减少混凝土浇筑时钢筋框架的形变,提升混凝土预制件的抗拉强度等性能。

8.优选的,所述支撑组件包括连接套及支臂,所述支臂与内衬可拆卸连接,所述连接

套与螺套或螺纹部螺纹配合。

9.通过采用上述技术方案,通过可分离的连接套实现支撑组件与固定组件的可分离,以此方便固定组件的单独安装,降低安装难度,且支臂与内衬可分离,以此使得混凝土浇筑成型后,内衬可卸下反复使用,提升资源重复利用率。

10.优选的,所述螺纹部靠多个螺纹部中心的一侧开设有弧形槽,多个所述螺纹部对应的弧形槽围合形成圆形槽,所述连接套内穿设有膨胀针,所述膨胀针的直径沿远离支臂的方向递减,且其最大直径大于圆形槽的直径,当所述连接套与螺套或螺纹部螺纹配合时所述膨胀针滑移穿设于所述圆形槽内。

11.通过采用上述技术方案,通过多个螺纹部的弧形槽可形成圆形槽,膨胀针插入圆形槽内后,由于膨胀针的直径沿远离支臂的方向递减,且其最大直径大于圆形槽的直径,因此螺纹部会向外扩张,使得螺套及连接套锁紧,以此提升环状钢筋与竖排钢筋的连接强度,提升预制件的性能。

12.优选的,所述弧形槽的长度小于螺纹部的螺纹段长度与螺套的高度之差。

13.通过采用上述技术方案,由于弧形槽的长度小于螺纹部的螺纹段长度与螺套的高度之差,因此螺套处可作为相对于螺纹部的支点,而膨胀针插入时会扩张螺纹部的一段,一方面锁紧连接套和螺套,另一方面使得螺纹部靠环状钢筋的一端收缩,使得十字扣件收缩,以此提升环状钢筋与竖排钢筋的连接强度,提升预制件的性能。

14.优选的,所述支臂远离连接套的一端可拆卸连接有连接杆,所述连接杆穿过内衬的一端连接有调节件,所述调节件位于内衬内,所述调节件用于调节连接杆在内衬上的滑动位置并锁定连接杆。

15.通过采用上述技术方案,在连接杆连接支臂后,连接杆穿过内衬与调节件连接,调节件可调节连接杆在内衬上的滑动位置并锁定连接杆,以此可调节内衬与十字扣件的间距,以此通过内衬提供的拉力调整钢筋框架的圆度等尺寸,提升管状预制件的钢筋框架的尺寸精度。

16.优选的,所述支臂远离连接套的一端开设有螺口,所述连接杆的一端设有螺纹,所述连接杆与螺口螺纹配合。

17.通过采用上述技术方案,通过螺口与连接杆的螺纹螺纹配合,以此实现支臂与连接杆的可拆卸,方便在混凝土浇筑成型时分离内衬与钢筋框架,实现内衬的重复利用。

18.优选的,所述调节件包括圆形的活动塞,所述内衬上开设有圆台状的用于供连接杆穿过的通孔,所述通孔朝向内衬内侧方向其内径递增,所述活动塞与通孔插接配合,所述连接杆穿过活动塞且与活动塞螺纹配合。

19.通过采用上述技术方案,通过活动塞一方面实现内衬的封闭,避免流动状态的混凝土从内衬漏出,另一方面通过活动塞与连接杆的螺纹配合,使得支臂一端可遮盖住通孔,以此避免混凝土与连接杆接触而固定,从而降低连接杆的拆卸难度,而钢筋框架的尺寸校准则可依靠连接杆与螺口的螺纹配合长度进行调节,不影响尺寸校正。

20.优选的,所述内衬内可拆卸连接有转向器,所述连接杆穿入内衬内的一端与转向器的输出轴同轴固定,所述转向器的输入轴平行于内衬的中心轴线,所述转向器的输入轴用于与电机的输出轴连接。

21.通过采用上述技术方案,通过转向器增加输入扭矩,且转变力的输入方向,方便工

作人员从内衬的端口进行操作,例如方便递送电机的输出轴并与转向器连接。

22.优选的,所述活动塞上设置有接近开关,当所述支臂一端盖设于通孔上时接近开关输出就位信号,所述接近开关连接有终端,所述终端用于接收并响应于就位信号以输出提示信号;所述活动塞与内衬之间设置有力传感器,所述力传感器用于响应于提示信号以采集活动塞与内衬之间的作用力的力值,所述力传感器连接于终端,所述终端用于读取并显示力值。

23.通过采用上述技术方案,通过接近开关可自动检查支臂是否盖住通孔,避免混凝土与连接杆接触,同时可自动触发力传感器的压力检测功能,并对活动塞的受力进行分析,方便调整钢筋框架的圆度等尺寸。

24.第二方面,为了减小管状预制件的钢筋框架的尺寸精度,提升预制件的性能,本技术提供一种施工方法,采用如下的技术方案:一种施工方法,包括,将竖排钢筋穿过十字扣件,将螺套通过螺纹配合方式安装于螺纹部上;依次将多个环状钢筋与多个竖排钢筋进行固定;将连接套螺纹安装于螺纹段或螺套上;将连接杆穿过内衬并与活动塞;转动活动塞使得支臂一端盖设于通孔上,转动连接杆使得环状钢筋的圆度满足要求;在钢筋框架外搭设铝模板,在铝模板与内衬之间填充混凝土;待混凝土凝固,拆除铝模板,卸下活动塞,拆掉内衬。

25.通过采用上述技术方案,通过十字扣件与螺套固定环状钢筋与竖排钢筋,通过连接套连接支臂,再通过活动塞与连接杆拉紧十字扣件,调整钢筋框架的圆度,从而提升钢筋框架的尺寸精度,提升预制件的性能。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过十字扣件绕过竖排钢筋与环状钢筋,使得十字扣件的四个端部汇聚于另一侧形成螺纹段,螺套与螺纹段螺纹配合,以此锁紧竖排钢筋与环状钢筋,实现角度固定和位置固定,之后通过支撑组件拉动固定组件,调节内衬与十字扣件的间距,以此通过内衬提供的拉力调整钢筋框架的圆度等尺寸,提升管状预制件的钢筋框架的尺寸精度,同时也可减少混凝土浇筑时钢筋框架的形变,提升混凝土预制件的抗拉强度等性能;2.由于膨胀针的直径沿远离支臂的方向递减,且其最大直径大于圆形槽的直径,因此螺纹部会向外扩张,使得螺套及连接套锁紧,以此提升环状钢筋与竖排钢筋的连接强度,提升预制件的性能;3.调节件可调节连接杆在内衬上的滑动位置并锁定连接杆,以此可调节内衬与十字扣件的间距,以此通过内衬提供的拉力调整钢筋框架的圆度等尺寸,提升管状预制件的钢筋框架的尺寸精度。

附图说明

27.图1是本技术背景技术中的管状预制件的钢筋框架结构示意图。

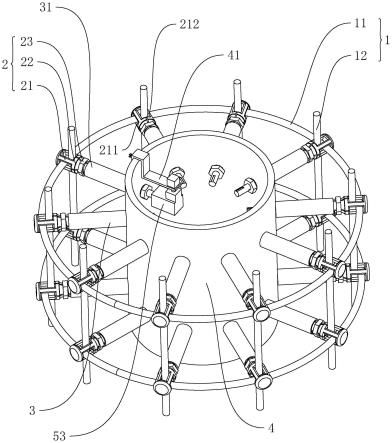

28.图2是本技术实施例的钢结构与混凝土的连接结构的整体结构示意图。

29.图3是本技术实施例的钢结构与混凝土的连接结构的部分剖面结构示意图,主要展示膨胀针。

30.图4是本技术实施例的钢结构与混凝土的连接结构的部分结构示意图,主要展示调节件。

31.附图标记说明:1、钢筋框架;11、环状钢筋;12、竖排钢筋;2、固定组件;21、十字扣件;211、横向固定槽;212、竖向固定槽;22、螺纹部;221、弧形槽;23、螺套;3、支撑组件;31、连接套;32、膨胀针;33、支臂;34、连接杆;4、内衬;41、简易夹具;42、通孔;5、调节件;51、活动塞;52、握持部;53、转向器;531、插口;54、电机。

具体实施方式

32.以下结合全部附图对本技术作进一步详细说明。

33.参照图2,管状预制件的钢筋框架1包括多个环状钢筋11、多个竖排钢筋12,多个竖排钢筋12绕同一中心轴线等角度间隔分布,环状钢筋11均套设于竖排钢筋12上,环状钢筋11的中心轴线与所有竖排钢筋12的中心轴线重合,且多个环状钢筋11沿竖排钢筋12的长度方向均匀间隔分布。

34.本技术实施例公开一种钢结构与混凝土的连接结构。参照图2、图3,钢结构与混凝土的连接结构包括固定组件2、支撑组件3及内衬4,固定组件2有多个,用于固定环状钢筋11与竖排钢筋12的连接节点,实现钢筋框架1的搭建,支撑组件3连接固定组件2与内衬4且可调节内衬4与十字扣件21的间距,以此借助于内衬4并通过拉力方式调整钢筋框架1的圆度等尺寸。

35.固定组件2包括十字扣件21、螺纹部22及螺套23,十字扣件21呈四爪钩状,其交叉处可与环状钢筋11进行焊接固定或者通过螺栓固定,若采用螺栓固定方式,则螺栓穿过十字扣件21与环状钢筋11螺纹固定,以此降低了安装要求,方便十字扣件21的单独运输和更换。十字扣件21采用金属或合金材质,十字扣件21上形成有横向固定槽211及竖向固定槽212,横向固定槽211与竖向固定槽212互成夹角,夹角一般取90

°

。横向固定槽211内壁呈弧形,用于供环状钢筋11的一段穿过,而竖向固定槽212呈直线型,用于供竖排钢筋12的一段穿过。每个环状钢筋11与竖排钢筋12交叉形成的节点须对应安装一个十字扣件21。

36.十字扣件21远离其交叉处的一侧,即绕过环状钢筋11与竖排钢筋12的一侧,具有四个端部,每个端部一体设置有一个螺纹部22,螺纹部22呈1/4圆柱状,4个螺纹部22交汇于一处且绕同一轴线周向分布。四个螺纹部22互相靠拢时形成一个完整的圆柱体,且螺纹部22上分布有外螺纹,使得四个螺纹部22组成的圆柱体外形成完整的螺纹段,螺套23与该螺纹段螺纹配合,以此锁紧十字扣件21,箍紧横向固定槽211内的环状钢筋11及竖向固定槽212内的竖排钢筋12。且四个螺纹部22组成的该圆柱体远离十字扣件21的一端设置有倒角,以此方便螺套23安装。在其他实施例中,螺纹部22也可以是两个,例如一个螺纹部22连接两个十字扣件21的端部,螺纹部22呈1/2圆柱体状,两个螺纹部22组装后也可形成完整圆柱体。

37.内衬4呈圆管状,穿设于环状钢筋11中,且其中心轴线与环状钢筋11的中心轴线重合,支撑组件3包括连接套31及支臂33,连接套31呈圆管状,且一端内壁设置有内螺纹,用于

与螺纹部22的螺纹段螺纹配合,即螺套23可对螺纹部22进行初步固定,连接套31可进行深度固定,以此避免十字扣件21松动。

38.且螺纹部22靠多个螺纹部22中心的一侧开设有弧形槽221,多个螺纹部22的弧形槽221长度一致且各弧形槽221的凹弧面均朝向中心轴线,所有螺纹部22对应的弧形槽221围合形成圆形槽。而连接套31一体设置有膨胀针32,膨胀针32穿设于连接套31内,且位于连接套31的中心轴线上。膨胀针32的直径沿远离支臂33的方向递减,即膨胀针32的尖端朝向圆形槽,且其最大直径大于圆形槽的直径。

39.当连接套31与螺纹部22的螺纹段螺纹配合时膨胀针32插入圆形槽内,由于膨胀针32最大直径大于圆形槽的直径,因此螺纹部22会向外扩张,使得螺套23及连接套31锁紧。为避免膨胀针32使螺纹部22扩张,因此将弧形槽221的长度设置成小于螺纹部22的螺纹段长度与螺套23的高度之差,螺套23处可作为相对于螺纹部22的外部的支点,当膨胀针32插入时会扩张螺纹部22的一段,使得螺纹部22靠环状钢筋11的一端收缩,使得十字扣件21收缩,以此提升环状钢筋11与竖排钢筋12的连接强度。

40.支臂33呈圆柱状,其一端与连接套31焊接固定,另一端开设有螺口,螺口螺纹连接有连接杆34,连接杆34穿过内衬4的一端连接有调节件5,调节件5位于内衬4内,调节件5用于调节连接杆34在内衬4上的滑动位置并锁定连接杆34。在其他实施例中,支臂33分布有螺口的一端还转动设置有弧形片(图中未示出),弧形片的转动轴线与支臂33的中心轴线重合,且其凹弧面可与内衬4外壁贴合,当调节件5带动连接杆34移动时弧形片与内衬4紧贴,以此通过内衬4对支臂33、十字扣件21、钢筋框架1等提供纵向的支撑力,减少钢筋框架1与内衬4之间产生的轴向错位。

41.参照图2、图4,调节件5包括活动塞51,活动塞51呈圆台状,其采用金属材质,且内衬4上开设有圆台状的用于供连接杆34穿过的通孔42,通孔42朝向内衬4内侧方向其内径递增,活动塞51与通孔42插接配合。在实际施工时,混凝土会浇筑在内衬4的一侧,内衬4一般会拆除,因此活动塞51的存在封闭了通孔42,实现了内衬4的封闭,避免了流动状态的混凝土从内衬4漏出。

42.而连接杆34穿过活动塞51且与活动塞51螺纹配合,活动塞51靠内衬4内的一侧一体设置有六棱柱状的握持部52,以此方便通过扳手等对活动塞51进行转动,以此带动连接杆34及支臂33移动,调节十字扣件21与内衬4的间距,从而可调整钢筋框架1的圆度等尺寸。

43.且活动塞51上设置有接近开关(图中未示出),接近开关安装于活动塞51靠支臂33的一侧,接近开关可采用红外传感器,也可采用微动按钮等。当支臂33一端盖设于通孔42上时,或接触到活动塞51时,则触发接近开关,使接近开关输出就位信号,接近开关连接有终端,终端可采用计算机、手机、工控机等,终端用于接收并响应于就位信号以输出提示信号,提示信号可为声光信号等。

44.活动塞51周壁上一体设置有凸块,凸块上朝向内衬4的一侧设置有力传感器(图中未示出),力传感器可采用jul-d13型号,力传感器用于接收并响应于提示信号以采集活动塞51与内衬4之间的作用力的力值,力传感器连接于终端,终端用于读取并显示力值。当力值超过设定力值时,表示钢筋框架1的受力过大,此时终端发出警告,提示工作人员进行检查。

45.在活动塞51转动调节,或连接杆34转动调节时,支臂33靠近内衬4并遮盖于通孔42

上,避免混凝土与连接杆34接触而影响后期连接杆34的拆卸,接近开关自动感应支臂33的位置并触发压力检测,以及时停止驱动活动塞51或连接杆34,从而避免钢筋框架1向内凹陷变形或导致内衬4变形。

46.内衬4内可拆卸连接有转向器53,转向器53可以增大其输出轴的力矩,同时可以改变驱动连接杆34的方式,其外壳可通过螺栓与内衬4固定,也可通过简易夹具41与内衬4端口边沿夹持固定。连接杆34穿入内衬4内的一端未分布有螺纹,表面光滑且其周壁上开设有键槽,而转向器53的输出轴上开设有插口531,连接杆34与插口531插接配合且两者可相对滑动,以此实现连接杆34与转向器53的输入轴的键连接。

47.插口531预留设定深度,以此补偿连接杆34的轴向位移量。转向器53的输入轴平行于内衬4的中心轴线且其朝向内衬4端口分布,转向器53的输入轴可安装摇柄,或与电机54的输出轴连接,以此驱动连接杆34转动并调节十字扣件21与内衬4的间距。若转向器53连接的是电机54,则电机54可连接于终端,当力传感器所测力值超过设定力值时,终端发送电信号至电机54以控制电机54停转,从而避免钢筋框架1受力过大而变形。

48.本技术实施例还提供一种施工方法,具体包括以下步骤:s100:将十字扣件21安装于环状钢筋11上,并将竖排钢筋12穿过十字扣件21,将螺套23通过螺纹配合方式安装于螺纹部22上进行固定;s200:依次将多个环状钢筋11与多个竖排钢筋12的节点进行固定,每一节点对应一个十字扣件21与螺套23;s300:将连接套31螺纹安装于螺纹段上,使得膨胀针32插入圆形槽内,期间测量连接套31的扭矩值,使扭矩值在设定区间内;s400:将连接杆34一端与螺口螺纹配合,连接杆34进入螺口的深度控制在预设值内,将连接杆34另一端穿过内衬4并与活动塞51螺纹配合;s500:转动活动塞51使得支臂33一端盖设于通孔42上,或在终端输出提示信号后,转动连接杆34,校准钢筋框架1的尺寸参数,使得钢筋框架1的圆度等参数满足要求;s600:在钢筋框架1外搭设铝模板,铝模板的边缘与内衬4拼接密封,铝模板与内衬4之间形成环状的容纳空间,在铝模板与内衬4之间的容器内填充混凝土;s700:待混凝土凝固,拆除铝模板,卸下活动塞51,拆掉内衬4,完成施工。

49.本技术实施例一种钢结构与混凝土的连接结构的实施原理为:十字扣件21绕过竖排钢筋12与环状钢筋11,使得十字扣件21的四个端部汇聚于另一侧形成螺纹段,螺套23与螺纹段螺纹配合,以此锁紧竖排钢筋12与环状钢筋11。

50.通过连接套31、支臂33、连接杆34连接内衬4与十字扣件21,通过转动连接杆34、活动塞51可调整十字扣件21与内衬4的间距,而多组连接杆34、活动塞51环绕内衬4周向分布,以此可方便调整钢筋框架1的圆度等尺寸,从而提升钢筋框架1的尺寸精度,提升管状的预制件的抗拉强度等性能。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。