1.本发明属于声学测量技术领域,具体涉及一种水冷壁管背火侧测量向火侧内壁腐蚀的方法。

背景技术:

2.近年来环境问题得到全球的广泛关注,为了控制氮氧化物(nox)的排放,低nox燃烧技术在大型燃煤锅炉上得到了普遍应用。虽然采用低nox燃烧技术能有效降低nox排放浓度,但由于炉内还原性气氛强,且实际燃煤质的含硫量大大超过设计值,在这种情况下很容易加剧水冷壁向火侧的高温腐蚀。此外,在气氛还原性强时,煤灰熔点将大幅度降低,会导致水冷壁结焦,进而会加快水冷壁的高温腐蚀速率。

3.超(超)临界锅炉水冷壁高温腐蚀是普遍存在的问题,也是影响电力安全生产的主要因素之一。高温腐蚀即金属高温受热面高温烟气环境下在管壁温度较高处所发生的烟气侧金属腐蚀,腐蚀可使水冷壁壁厚减薄,强度降低,容易造成爆管、泄漏等事故,导致机组发生非计划停运,严重影响火电机组运行的安全性、经济性以及整个电网的安全生产和调度。

4.目前,针对超(超)临界锅炉水冷壁高温腐蚀问题主要是从运行和检修两个方面采取措施来防治。运行机组通过锅炉燃烧调整,降低水冷壁管高温腐蚀的程度,筛选并更换腐蚀减薄超标的管子,并对高温腐蚀区域的管子进行防腐喷涂。上述方法虽然都能在防治水冷壁高温腐蚀问题中起到一定作用,但受限于新形势下的机组运行条件,特别是新形势下各发电集团均提出机组检修间隔时间延长,水冷壁高温腐蚀问题使得机组因水冷壁管减薄泄漏而导致的非停风险一直居高不下。

5.为了保障锅炉运行安全可靠性,国内外均已开展了针对锅炉水冷壁高温腐蚀在线监测的相关研究。当前的主要监测方法是通过监测高温腐蚀区域的还原性气氛来间接表征水冷壁的高温腐蚀速率,但此方法并不能直接准确在线监测水冷壁的高温腐蚀状况。

技术实现要素:

6.为了解决上述现有技术中存在的缺陷,本发明的目的在于提供一种水冷壁管背火侧测量向火侧内壁腐蚀的方法,能够直接在线监测水冷壁的高温腐蚀状况,且操作简单、结果准确。

7.本发明是通过以下技术方案来实现:

8.一种水冷壁管背火侧测量向火侧内壁腐蚀的方法,包括:将导波杆的底面与水冷壁管背火侧固定连接,导波杆的轴线穿过水冷壁管的圆心;超声检测装置经校准后,耐高温探头放置在导波杆的顶面,超声检测装置上显示水冷壁管背火侧反射波峰和若干个水冷壁管向火侧波峰,第一个水冷壁管向火侧波峰和第二个水冷壁管向火侧波峰的声程差为水冷壁管向火侧的剩余壁厚;

9.导波杆为圆台结构,导波杆外壁设有压花纹路。

10.优选地,导波杆的锥度≥3:250。

11.优选地,导波杆与水冷壁管背火侧全焊透。

12.进一步优选地,导波杆的底面开设有坡口面,坡口面角度为30

°

~60

°

。

13.优选地,压花纹路为周期重复的菱形。

14.优选地,压花纹路的深度为0.5mm~1.0mm。

15.优选地,压花纹路通过金属压花工艺制得。

16.优选地,导波杆的长度为500mm,底面直径为16mm,顶面直径为10mm。

17.优选地,校准为水平线性校准。

18.与现有技术相比,本发明具有以下有益的技术效果:

19.本发明公开的水冷壁管背火侧测量向火侧内壁腐蚀的方法,在水冷壁管的背火侧激发超声波,经过管内介质后到达水冷壁管的向火侧,可以直接对水冷壁向火侧高温腐蚀部位剩余壁厚变化进行监测,达到在线监测水冷壁向火侧高温腐蚀部位剩余壁厚变化的效果。圆台结构的导波杆,超声波在传播过程中会发生声束扩散,当部分扩散声束在传播中,因圆台形状工件存在锥度,扩散声束不会在圆台形侧面发生反射和波型变换;导波杆外壁设有压花纹路,能够使纵波发生漫发射作用而消散,不会形成避免反射波而对检测结果产生干扰。本发明实现了对高温腐蚀区域水冷壁管向火侧壁厚变化的在线监测,能够进一步指导优化锅炉运行和水冷壁的检修工作,从而提高机组运行的安全性,降低检修成本,减少机组因非停造成的经济损失,具有良好的应用前景。

20.进一步地,导波杆的锥度≥3:250,超声波在传播过程中会发生声束扩散,当部分扩散声束在传播中,因圆台形状工件存在锥度,扩散声束不会在圆台形侧面发生反射和波型变换。

21.进一步地,导波杆与水冷壁管背火侧全焊透,能够使直探头纵波100%穿过全焊透焊缝进入水冷壁管中,若存在未熔合时,部分超声波在未熔合处会产生反射,导致超声波不能进入水冷壁中,达不到检测内壁腐蚀的作用。

22.进一步地,压花纹路为周期重复的菱形,能够使得纵波发生漫发射作用而消散,不会形成避免反射波而对检测结果产生干扰。

23.进一步地,压花纹路的深度为0.5~1.0mm,深度过大,会使因深纹路产生的反射效果会大于散射;深度过小,声波的散射效果较差。

附图说明

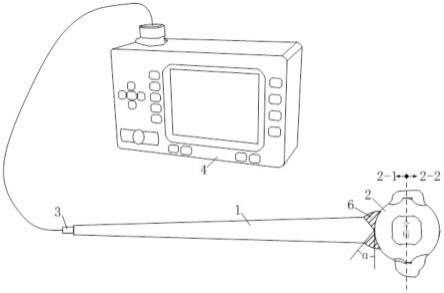

24.图1为本发明的水冷壁管背火侧测量向火侧内壁腐蚀的方法示意图;

25.图2为本发明的导波杆的结构示意图;

26.图3为测量得到的波形示意图。

27.图中:1为导波杆,2为,2-1为水冷壁管背火侧,2-2为水冷壁管向火侧,3为耐高温探头,4为超声检测装置,5为压花纹路,6为焊缝。

具体实施方式

28.下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

29.如图1,本发明的水冷壁管背火侧测量向火侧内壁腐蚀的方法,包括:将导波杆1的

底面与水冷壁管背火侧2-1固定连接,导波杆1的轴线穿过水冷壁管2的圆心;超声检测装置4经水平线性校准后,耐高温探头3放置在导波杆1的顶面,超声检测装置4上显示水冷壁管背火侧2-1反射波峰和若干个水冷壁管向火侧2-2波峰,第一个水冷壁管向火侧2-2波峰和第二个水冷壁管向火侧2-2波峰的声程差为水冷壁管向火侧2-2的剩余壁厚。

30.导波杆1为圆台结构,导波杆1外壁设有压花纹路5。

31.在本发明的一个较优的实施例中,导波杆1的锥度≥3:250。

32.在本发明的一个较优的实施例中,导波杆1与水冷壁管背火侧2-1全焊透;导波杆1的底面开设有坡口面,坡口面角度30

°

~60

°

。

33.在本发明的一个较优的实施例中,压花纹路5为周期重复的菱形凹凸图纹,压花纹路5的凹凸深度0.5~1.0mm。压花纹路5可以通过金属压花工艺制得。

34.在一个具体实施例中:

35.如图2,导波杆1的长度h为500mm,底面直径b为16mm,顶面直径a为10mm。

36.导波杆1与水冷壁管背火侧2-1通过焊接方式连接,导波杆1与水冷壁管背火侧2-1为全焊透状态,导波杆1的φ16mm底面与水冷壁管2连接,导波杆1的φ16mm底面制备的坡口面的坡口面角度α为45

°

,导波杆1的轴线穿过水冷壁管2的圆心。

37.对耐高温探头3和超声检测装置4在导波杆1上进行水平线性校准后,把耐高温探头3置于导波杆1的直径为φ10mm顶面,在超声检测装置4上会显示水冷壁管背火侧2-1反射波峰和多个水冷壁管向火侧2-2波峰,如图3。

38.通过超声检测装置4读出第一个水冷壁管向火侧2-2波峰和第二个水冷壁管向火侧波峰2-2的声程差

△

s,则声程差

△

s等于水冷壁管向火侧2-2的剩余壁厚。

39.需要说明的是,以上所述仅为本发明实施方式的一部分,根据本发明所描述的系统所做的等效变化,均包括在本发明的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实例做类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。