1.本发明涉及汽车底盘领域,尤其涉及一种基于机器视觉的汽车底盘耐磨损仿真模拟系统。

背景技术:

2.仿真模拟是对实际生产生活中进行模拟的仿真方法,通过设计模型进行模拟仿真,但要想通过模拟仿真得出正确、有效地结论,必须对仿真结果进行科学的分析。早期的仿真计算都是以大量数据的形式输出仿真的结果,因此有必要对仿真结果数据进行整理,进行各种统计分析,以得到科学的结论。现代仿真软件广泛采用了可视化技术,通过图像处理、机械工程技术、控制、电光源照明、光学成像、传感器、模拟与数字视频技术、计算机软硬件技术图形等方式,使模拟仿真的输出信息更加丰富、更加详尽、更加有利于对仿真结果的科学分析。

3.中国专利zl201710672025.x公开了一种汽车配件耐磨检测装置,其通过设置耐磨检测装置对汽车配件进行耐磨性检测,实现手动调节摩擦板对零部件的压力,但其并未对汽车配件耐磨性进行综合性的评价,使得结果不够科学。

技术实现要素:

4.为此,本发明提供一种基于机器视觉的汽车底盘耐磨损仿真模拟系统,可以解决无法根据实际使用要求对汽车底盘耐磨损性检测的技术问题。

5.为实现上述目的,本发明提供一种基于机器视觉的汽车底盘耐磨损仿真模拟系统,包括:

6.负载装置,用于模拟汽车底盘负载;

7.传动装置,设置于所述负载装置下方,用于模拟运动状态,其中,所述传动装置包括用于模拟汽车移动速率的第一传动机构、与所述第一传动机构相连接,用于模拟汽车移动时的坡度的第二传动机构以及与所述第二传动机构相连接用于模拟汽车移动时角度转动速率的第三传动机构;

8.控制装置,与所述负载装置、所述传动装置相连接,用于根据待安装汽车目标磨损要求控制负载装置的压力、控制第一传动机构以调节模拟汽车移动速率、控制第二传动机构的相对距离以调节模拟汽车的坡度以及控制第三传动机构一调节模拟汽车的角度转动速率,以使传动装置模拟汽车运动状态符合待安装汽车的要求,其中,所述控制装置判定对待检测汽车底盘磨损情况进行模拟时,控制装置启动负载装置的第一动力机构对所述待检测汽车底盘提供负载,同时启动第一传动机构调节模拟汽车移动速率,经过第一预设时间,控制装置启动第二传动机构调节模拟汽车运行坡度,经过第二预设时间,控制装置启动第三传动机构调节模拟汽车角度转动速率;

9.磨损计算装置,用于根据模拟后的汽车底盘各部件摩擦参数获取汽车底盘磨损指数,所述磨损计算装置获取各部件磨损参数p,其中,p1为轮胎磨损指数、p2为车架磨损优化

指数、p3为制动片磨损优化指数、p4为轮缸磨损优化指数,p0为汽车底盘磨损参数标准值,磨损计算装置根据模拟检测汽车底盘各部件磨损参数获取汽车底盘磨损指数p,设定p=p1

×

((p1 p2 p3 p4)/p0)。

10.进一步地,所述控制装置获取车架磨损指数p2,设定进一步地,所述控制装置获取车架磨损指数p2,设定其中,cj2为车架第j磨损点磨损面积,dj2为车架第j磨损点磨损深度,m为车架磨损点数量,ck为车架磨损指数调节参数,其中,控制装置根据车架松动部件数量s与预设松动部件s相比较,选取车间磨损指数调节参数,设定,

11.当s≤s1,所述控制装置选取第一预设车架磨损指数调节参数ck1为车间磨损度调节参数;

12.当s1<s<s2,所述控制装置选取第二预设车架磨损指数调节参数ck2为车间磨损度调节参数;

13.当s≥s2,所述控制装置选取第三预设车架磨损指数调节参数ck3为车间磨损度调节参数;

14.其中,所述控制装置预设松动部件数s,设定第一预设松动部件数s1,第二预设松动部件数,控制装置预设车架磨损度调节参数ck,设定第一预设车架磨损指数调节参数ck1、第二预设车架磨损指数调节参数ck2、第三预设车架磨损指数调节参数ck3。

15.进一步地,所述控制装置获取制动片磨损优化指数p3,设定p3=c3

×

zk,其中,c3为制动片磨损指数,控制装置根据车架磨损指数p2与预设车架磨损指数p2相比较,选取制动片磨损指数调节参数,其中,

16.当p2≤p21,所述控制装置选取第一预设制动片磨损指数调节参数zk1为制动片磨损指数调节参数;

17.当p21<p2<p22,所述控制装置选取第二预设制动片磨损指数调节参数zk2为制动片磨损指数调节参数;

18.当p22≤p2<p23,所述控制装置选取第三预设制动片磨损指数调节参数zk3为制动片磨损指数调节参数;

19.当p2≥p23,所述控制装置根据车架磨损位置和车架部件松动位置对模拟系统设置的模拟坡度、角度转动速率和移动速率进行调节;

20.其中,所述控制装置预设制动片磨损指数调节参数,设定第一预设制动片磨损指数调节参数zk1、第二预设制动片磨损指数调节参数zk2、第三预设制动片磨损指数调节参数zk3,控制装置预设车架磨损指数p2,设定第一预设车架磨损指数p21、第二预设车架磨损指数p22、第三预设车架磨损指数p23。

21.进一步地,所述控制装置获取当前汽车底盘轮缸磨损优化指数p4,设定p4=c4

×

tk,其中,c4为轮缸磨损指数,tk为轮缸磨损指数调节参数,控制装置根据回位弹簧的松弛度y与预设弹簧松弛度y相比较,获取轮缸磨损指数调节参数,其中,

22.当y≤y1,所述控制装置选取第一预设轮缸磨损指数调节参数tk1为轮缸磨损指数调节参数;

23.当y1<y<y2,所述控制装置选取第二预设轮缸磨损指数调节参数tk2为轮缸磨损指数调节参数;

24.当y≥y2,所述控制装置判定当前所述模拟系统设置不合理,控制装置根据当前回位弹簧的松弛度对模拟系统设置的移动速率和负载压力进行调节;

25.其中,所述控制装置预设弹簧松弛度y,设定第一预设松弛度y1,第二预设松弛度y2,控制装置预设轮缸磨损指数调节参数tk,设定第一预设轮缸磨损指数调节参数tk1、第二预设轮缸磨损指数调节参数tk2。

26.进一步地,所述控制装置获取车架磨损优化指数大于等于第三预设车间磨损指数,控制装置以车架中心点为原点,以第一传动机构的移动方向为横向划分标准,以垂直于横向划分标准的方向为纵向划分标准,将车架划分为四个区域,其中,第一区域为车架右上区域,其磨损程度记为m1,第二区域为车架右下区域,其磨损程度记为m2,第三区域为车架左下区域,其磨损程度记为m3,第四区域为车架左上区域,其磨损程度记为m4,控制装置根据第三区域、第四区域磨损程度的和与第一区域、第二区域磨损程度的和的差值对所述模拟系统设置的模拟坡度、移动速率进行调节,其中,各区域磨损程度mq,设定mq=c2aq

×

d2aq,其中,q=1,2,3,4,c2aq表示第q区域第a磨损点磨损面积,d2aq表示第q区域第a磨损点磨损深度,设定,

27.当(m3 m4)-(m1 m2)≤h1,所述控制装置将上坡坡度θs降低至θs1,设定θs1=θs

×

(1-(h1-(m3 m4) (m1 m2))/h1);

28.当h1<(m3 m4)-(m1 m2)<h2,所述控制装置判定将移动速率v降低至v1,设定v1=v

×

(1-(h2-(m3 m4) (m1 m2))

×

((m3 m4)-(m1 m2)-h1)/(h1

×

h2)),

29.当(m3 m4)-(m1 m2)≥h2,所述控制装置将下坡坡度θx降低至θx1,设定θx1=θx

×

(1-((m3 m4)-(m1 m2)-h2)/h2);

30.当(m2 m3)-(m1 m4)<r0,所述控制装置不对所述模拟系统设置的角度转动速率进行调节;

31.当(m2 m3)-(m1 m4)≥r0,所述控制装置对所述模拟系统设置的角度转动速率vd降低至vd1,设定vd1=vd

×

(1-((m2 m3)-(m1 m4)-r0)/r0);

32.其中,所述控制装置预设磨损程度h,设定第一预设磨损程度h1,第二预设磨损程度h2,r0为所述控制装置预设车架磨损差值标准值。

33.进一步地,所述控制装置获取回位弹簧疲劳度pl与预设疲劳度相比较,对所述模拟系统的移动速率、角度转动速率以及负载压力进行调节,其中,

34.pl≤pl1,所述控制装置将当前负载压力fz降低fz1,设定fz1=fz

×

(1-(pl1-pl)/pl1);

35.pl1<pl<pl2,所述控制装置将所述模拟系统的移动速率v1降低至v11,设定v11=v1

×

(1-(pl2-pl)

×

(pl-pl1)/(pl1

×

pl2))、将角度转动速率vd1降低至vd11,设定vd11=vd1

×

(1-(pl2-pl)

×

(pl-pl1)/(pl1

×

pl2));

36.pl≥pl2,所述控制装置不对所述模拟系统的移动速率、角度转动速率以及负载压力进行调节;

37.其中,所述控制装置预设疲劳度pl,设定第一预设疲劳度pl1,第二预设疲劳度pl2。

38.进一步地,所述控制装置预设移动速率标准值v0,控制装置将调节后的移动速率v11与预设移动速率标准值v0相比较,对控制所述第一传动机构移动速率的第一动力单元

的动力参数进行调节,其中,

39.v11≤v0,所述控制装置将所述第一动力单元的动力参数f1降低至f11,设定f11=f1

×

(1-(v0-v11)/v0);

40.v11>v0,所述控制装置将所述第一动力单元的动力参数f1降低至f12,设定f12=f1

×

(1 (v11-v0)/v0)。

41.进一步地,所述控制装置预设负载压力标准值fz0,控制装置将调节后的负载压力fz1与预设负载压力标准值相比较,对控制所述负载装置负载压力的第四动力单元的动力参数进行调节,其中,

42.当fz1≥fz0,所述控制装置将所述第四动力单元的动力参数f4提高至f41,设定f41=f4

×

(1 (fz1-fz0)/fz0);

43.当fz1<fz0,所述控制装置将所述第四动力单元的动力参数f4降低至f42,设定f42=f4

×

(1-(fz0-fz1)/fz0)。

44.进一步地,所述控制装置预设坡度标准值θ0,控制装置将调节后的上坡坡度与下坡坡度分别于坡度标准值相比较,对控制所述第二传动机构的第二动力单元的动力参数进行调节,其中,所述第二动力单元包括调节所述第一传动机构倾斜角度的第四电机,以及调节所述第一传动机构倾斜角度的第三电机,设定,

45.当θs1≥θ0,所述控制装置将第四电机动力参数f21提高至f211,设定f211=f21

×

(1 (θs1-θ0)/θ0);

46.当θs1<θ0,所述控制装置将第四电机动力参数f21降低至f212,设定f212=f21

×

(1-(θ0-θs1)/θ0);

47.当θx1≥θ0,所述控制装置将所述第三电机动力参数f22提高至f221,设定f221=f22

×

(1 (θx1-θ0)/θ0);

48.当θx1<θ0,所述控制装置将所述第三电机动力参数f22降低至f222,设定f222=f22

×

(1-(θ0-θx1)/θ0)。

49.进一步地,所述控制装置预设角度转动速率标准值vd0,控制装置将调节后的角度转动速率与预设角度转动速率相比较,对控制第三传动机构转动速率的第三动力单元动力参数进行调节,其中,

50.当vd11≤vd0,所述控制装置降低所述第四动力单元动力参数f3降低至f31,设定f31=f3

×

(1-(vd0-vd11)/vd0);

51.当vd11>vd0,所述控制装置提高所述第四动力单元动力参数f3提高至f32,设定f32=f3

×

(1 (vd11-vd0)/vd0)。

52.与现有技术相比,本发明的有益效果在于,本发明设置有控制装置,其根据待安装汽车目标磨损要求控制负载装置的压力、控制第一传动机构以调节模拟汽车移动速率、控制第二传动机构的相对距离以调节模拟汽车的坡度以及控制第三传动机构调节模拟汽车的角度转动速率,以使传动装置模拟汽车运动状态符合待安装汽车的要求,其中,所述控制装置判定对待检测汽车底盘磨损情况进行模拟时,控制装置启动负载装置的第一动力机构对所述待检测汽车底盘提供负载,同时启动第一传动机构调节模拟汽车移动速率,经过第一预设时间,控制装置启动第二传动机构调节模拟汽车运行坡度,经过第二预设时间,控制装置启动第三传动机构调节模拟汽车角度转动速率。

53.尤其,本发明以轮胎磨损指数为汽车底盘磨损情况直观表现,因此将轮胎磨损指数作为汽车底盘耐磨损情况的第一指标,并将汽车底盘各部件磨损指数的和与预设汽车底盘磨损参数标准值的比值用以对汽车底盘磨损情况进行修正,以获取准确的汽车底盘磨损指数。

54.尤其,本发明控制装置预设有松动部件数,控制装置根据获取的车架松动部件数与预设松动部件数相比较,选取最优的车架磨损指数调节参数,以获取准确的车架磨损指数,更具体的说,本发明将车架在模拟检测后出现的各磨损点的磨损面积和磨损深度综合评价车架的磨损指数,并以车架中松动部件数磨损指数调节参数以调节车架磨损指数,用以综合评价车架表面的磨损与内部结构的磨损情况,其中,松动部件数越多,其内部结构的磨损情况越严重,控制装置选取较大的车架磨损指数调节参数,以使车架磨损指数准确。

55.尤其,本发明车架的磨损将影响制动片的工作状态,控制装置将预设的车架磨损指数划分为三个明确的标准,控制装置根据获取的车架磨损指数与预设车架磨损指数相比较,选取最佳的制动片磨损指数调节参数,其中,控制装置获取车架磨损指数小于等于第一预设车架磨损指数,说明当前车架磨损情况较轻,车架磨损情况对制动片影响较少,控制装置选取较大的制动片磨损指数调节参数,控制装置获取车架磨损指数在第一预设车架磨损指数和第二预设车架磨损指数之间,说明当前车架磨损情况在预设范围内,为准确获取制动片的磨损程度,控制装置选取较小的制动片磨损指数调节参数,控制装置获取车架磨损在第二预设车架磨损指数和第三预设车架磨损指数之间,说明当前制动片磨损程度较高有很大一部分是由于车架磨损,因此控制装置选取最小的制动片磨损指数调节参数以获取准确的制动片磨损指数,更进一步的,当控制装置获取差价磨损指数大于等于第三预设车架磨损指数,说明当前模拟系统设置的磨损过程出现错误,控制装置需要根据车架磨损点的位置和面积大小,对模拟系统进行修订,以避免因模拟系统的错误造成汽车底盘耐磨损测定的失误。

56.尤其,本发明设置有汽车底盘的轮缸磨损优化指数,其根据轮缸磨损指数与其调节参数进行确定,其中,调节参数根据与轮岗相连接的回位弹簧的松弛度进行选取,当前回位弹簧松弛度小于等于第一预设松弛度,说明当前回位弹簧的应变力并没有太大的变化,控制装置选取第一预设轮缸磨损指数调节参数,当前回位弹簧松弛度在第一预设松弛度和第二预设松弛度之间,说明当前回位弹簧的性能发生较大的改变,因此控制装置选取较大的轮缸磨损指数调节参数以修正轮缸磨损指数,以使控制装置获取准确的轮缸磨损优化指数,当前回位弹簧松弛度大于等于第二预设松弛度,说明当前回位弹簧的性能改变较为异常,当前模拟系统设置的参数与汽车底盘性能不匹配,控制装置判定对模拟系统设置的移动速率和负载压力进行调节。

57.尤其,本发明将车架划分为四个区域,根据四个区域内磨损程度对模拟系统设置的各项参数进行修订,以使模拟系统的各项参数与汽车底盘耐磨损度检测相匹配,其中,当纵向相邻的两个区域磨损程度的差小于第一预设磨损程度,即,第三区域和第四区域磨损程度与第一区域磨损程度和第二区域磨损程度的差小于等于第一预设磨损程度,控制装置将上坡坡度的角度降低,当纵向相邻两个区域磨损程度的差在第一预设磨损程度和第二预设磨损程度之间,控制装置判定降低移动速度,当纵向相邻的两个区域磨损程度差大于等于第二预设磨损程度,控制装置判定降低下坡坡度。更进一步的,控制装置获取横向相邻两

个区域的磨损程度的差小于预设车架磨损差值标准值,即,第二区域和第三区域磨损程度与第一区域磨损程度和第四区域磨损程度的差小于预设车架磨损差值标准值,控制装置判定不对模拟系统设置参数进行调节,控制装置获取横向相邻两个区域的磨损程度的差大于等于预设车架磨损差值标准值,为避免角度转动速率转动速率过快导致车架磨损,控制装置判定降低角度转动速率。

58.尤其,本发明根据回位弹簧疲劳度与预设疲劳度相比较,对模拟系统设置的移动速率、角度转动速率以及负载压力进行调节,其中,若回位弹簧疲劳度小于等于第一预设疲劳度,说明当前汽车底盘磨损的原因有负载压力值过大,控制装置判定将负载压力值降低,若回位弹簧疲劳度在第一预设疲劳度和第二预设疲劳度之间,说明当前回位弹簧疲劳度不符合标准,控制装置通过降低移动速度,同时降低角度转动速率,以使模拟系统设置的移动速度、负载压力、角度转动速率设置符合汽车底盘各部件,避免因过大的移动速度、负载压力及角度转动速率造成汽车底盘各部件的损害,影响耐磨损的检测。

59.尤其,本发明设置第一传动机构、第二传动机构以及第三传动机构,控制装置通过调节第一传动机构、第二传动机构以及第三传动机构动力机构的动力参数控制模拟系统各部件运行状态,其中,第一传动机构的第一动力单元用以调节模拟系统设置的模拟移动速度,第二传动机构的第二动力单元用以调节模拟系统设置的上坡坡度和下坡坡度,第三传动机构的第三动力单元用以调节模拟系统设置汽车转弯时角度转动速率,除此之外,本发明还设置有负载装置,控制装置通过调节负载装置中的动力机构以模拟汽车底盘的负载重量,以使汽车底盘耐磨损性更为符合实际。

附图说明

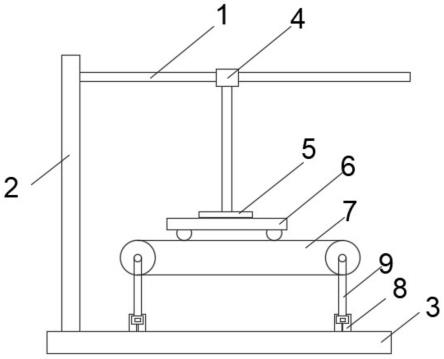

60.图1为发明实施例基于机器视觉的汽车底盘耐磨损仿真模拟系统结构示意图;

61.图2为发明实施例基于机器视觉的汽车底盘耐磨损仿真模拟系统侧视图。

具体实施方式

62.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

63.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

64.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

65.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

66.请参阅图1所示,其为本发明实施例基于机器视觉的汽车底盘耐磨损仿真模拟系

统结构示意图,包括,

67.支撑装置,用于支撑模拟系统,所述支撑装置包括设置于底部的第一支撑板3、与第一支撑板相连接的第二支撑板2以及与第二支撑板相连接的第三支撑板1;

68.负载装置,用于模拟汽车底盘负载,所述负载装置包括设置于第三支撑板上的第四动力单元4以及用于与汽车底盘6相接触的连接块5;

69.传动装置,设置于所述负载装置下方,用于模拟运动状态,其中,所述传动装置包括用于模拟汽车移动速率的第一传动机构7、与所述第一传动机构相连接,用于模拟汽车移动时的坡度的第二传动机构9以及与所述第二传动机构相连接用于模拟汽车移动时角度转动速率的第三传动机构9;

70.请参阅图1和图2所示,其中,图2为本发明实施例传动装置结构示意图,第一传动机构包括第一转轮71、第二转轮以及控制第一转轮和第二转轮转动速率的第一动力单元,所述第一转轮和第二转轮通过传动带相连接,所述传动带可以根据待检测汽车底盘的性质进行更换,可以根据测试要求更换传送带,其中,若需要对汽车底盘坑洼地带的耐磨损情况进行检测,则将传动带更换为带有凸起凹陷的传动带,若需要对汽车底盘在雨雪天气的耐磨损情况进行检测,则将传动带更换为平滑的传动带,所述第一动力单元包括控制第一转轮转动速率的第一电机以及控制第二转轮转动速率的第二电机,控制装置判定启动模拟系统对汽车底盘进行检测时,控制装置启动第一电机带动第一转轮转动,第二电机带动第二转轮转动,本发明实施例不对转轮转动方向进行限定,只要其能够实现模拟汽车移动时对待检测汽车底盘进行磨损即可。所述第二传动机构包括与第一转轮相连接的第一连接杆91、与第一连接杆相连接,用于控制第一转轮高度的第三电机92,与第二转轮相连接的第二连接杆,以及与第二连接杆上相连接,用于控制第二转轮高度的第四电机,参阅图1所示,第一传动机构的转动方向如图1所示,控制装置判定模拟上坡和下坡时,控制装置控制第一转轮和第二转轮的高度,以调节上坡和下坡的角度,其中,控制装置判定模拟汽车上坡时,控制装置启动第四电机提高第二转轮高度,控制装置判定模拟汽车下坡时,控制装置启动第三电机提高第一转轮的高度,对汽车上下坡的耐磨损进行检测;第三传动机构包括与第三电机相连接的第一滑杆81、控制第一滑杆转动速率的第五电机82、与第四电机相连接的第二滑杆以及控制第二滑杆转动速率的第六电机;本发明实施例不对汽车底盘角度转动速率的方向进行限定,其中,控制装置判定对汽车底盘角度转动速率进行调节时,控制装置调节第五电机动力参数控制第一滑杆转动进而调节第三电机的位置,通过第六电机控制第二滑杆转动进而调节第四电机的位置,通过第三传动机构内第五电机和第六电机相互配合实现对汽车底盘转动时耐磨性的检测。

71.控制装置,与所述负载装置、所述传动装置相连接,用于根据待安装汽车目标磨损要求控制负载装置的压力、控制第一传动机构以调节模拟汽车移动速率、控制第二传动机构的相对距离以调节模拟汽车的坡度以及控制第三传动机构调节模拟汽车的角度转动速率,以使传动装置模拟汽车运动状态符合待安装汽车的要求,其中,所述控制装置判定对待检测汽车底盘磨损情况进行模拟时,控制装置启动负载装置的第一动力机构对所述待检测汽车底盘提供负载,同时启动第一传动机构调节模拟汽车移动速率,经过第一预设时间,控制装置启动第二传动机构调节模拟汽车运行坡度,经过第二预设时间,控制装置启动第三传动机构调节模拟汽车角度转动速率;

72.磨损计算装置,用于根据模拟后的汽车底盘各部件摩擦参数获取汽车底盘磨损指数,所述磨损计算装置获取各部件磨损参数p,其中,p1为轮胎磨损指数、p2为车架磨损优化指数、p3为制动片磨损优化指数、p4为轮缸磨损优化指数,p0为汽车底盘磨损参数标准值,磨损计算装置根据模拟检测汽车底盘各部件磨损参数获取汽车底盘磨损指数p,设定p=p1

×

((p1 p2 p3 p4)/p0)。

73.尤其,本发明以轮胎磨损指数为汽车底盘磨损情况直观表现,因此将轮胎磨损指数作为汽车底盘耐磨损情况的第一指标,并将汽车底盘各部件磨损指数的和与预设汽车底盘磨损参数标准值的比值用以对汽车底盘磨损情况进行修正,以获取准确的汽车底盘磨损指数。

74.具体而言,本发明实施例对汽车底盘磨损参数标准值不作限定,只要其能够评价汽车底盘磨损情况即可,本发明实施例提供一种优选的实施方案,即汽车底盘磨损参数标准值以目标汽车底盘磨损要求范围为基准。

75.所述控制装置预设轮胎磨损指数p1,设定p1=(m2-m1)/(ρ

×

v0),其中,m2为模拟后轮胎质量,m1为模拟前轮胎质量,ρ为轮胎密度,v0为预设轮胎磨损体积标准值。

76.所述控制装置获取车架磨损指数p2,设定其中,cj2为车架第j磨损点磨损面积,dj2为车架第j磨损点磨损深度,m为车架磨损点数量,ck为车架磨损指数调节参数,其中,控制装置根据车架松动部件数量s与预设松动部件s相比较,选取车间磨损指数调节参数,设定,

77.当s≤s1,所述控制装置选取第一预设车架磨损指数调节参数ck1为车间磨损度调节参数;

78.当s1<s<s2,所述控制装置选取第二预设车架磨损指数调节参数ck2为车间磨损度调节参数;

79.当s≥s2,所述控制装置选取第三预设车架磨损指数调节参数ck3为车间磨损度调节参数;

80.其中,所述控制装置预设松动部件数s,设定第一预设松动部件数s1,第二预设松动部件数,控制装置预设车架磨损度调节参数ck,设定第一预设车架磨损指数调节参数ck1、第二预设车架磨损指数调节参数ck2、第三预设车架磨损指数调节参数ck3。

81.具体而言,本发明控制装置预设有松动部件数,控制装置根据获取的车架松动部件数与预设松动部件数相比较,选取最优的车架磨损指数调节参数,以获取准确的车架磨损指数,更具体的说,本发明将车架在模拟检测后出现的各磨损点的磨损面积和磨损深度综合评价车架的磨损指数,并以车架中松动部件数磨损指数调节参数以调节车架磨损指数,用以综合评价车架表面的磨损与内部结构的磨损情况,其中,松动部件数越多,其内部结构的磨损情况越严重,控制装置选取较大的车架磨损指数调节参数,以使车架磨损指数准确。

82.具体而言,本发明实施例获取松动部件数的方法不作限定,只要其能够获取车架上松动部件的数量即可,本发明实施例提供一种具体实施方式为,汽车底盘耐磨损度模拟测试后,通过对车架进行敲击,并根据敲击产生的回声数判定松动部件数,同时,也可以对车架各部分,或各方位进行分别敲击,判定车架各结构的松动数。

83.所述控制装置获取制动片磨损优化指数p3,设定p3=c3

×

zk,其中,c3为制动片磨损指数,控制装置根据车架磨损指数p2与预设车架磨损指数p2相比较,选取制动片磨损指数调节参数,其中,

84.当p2≤p21,所述控制装置选取第一预设制动片磨损指数调节参数zk1为制动片磨损指数调节参数;

85.当p21<p2<p22,所述控制装置选取第二预设制动片磨损指数调节参数zk2为制动片磨损指数调节参数;

86.当p22≤p2<p23,所述控制装置选取第三预设制动片磨损指数调节参数zk3为制动片磨损指数调节参数;

87.当p2≥p23,所述控制装置根据车架磨损位置和车架部件松动位置对模拟系统设置的模拟坡度、角度转动速率和移动速率进行调节;

88.其中,所述控制装置预设制动片磨损指数调节参数,设定第一预设制动片磨损指数调节参数zk1、第二预设制动片磨损指数调节参数zk2、第三预设制动片磨损指数调节参数zk3,控制装置预设车架磨损指数p2,设定第一预设车架磨损指数p21、第二预设车架磨损指数p22、第三预设车架磨损指数p23。

89.具体而言,本发明实施例不对制动片磨损指数的获取方式进行限定,其可以根据制动片在模拟检测后磨损量、磨损面积进行获取,其中,若根据制动片磨损量评价制动片磨损指数,即通过模拟检测前的制动片重量与模拟检测后的制动片重量的差与模拟检测前的制动片重量的比值为该制动片磨损指数,若以制动片磨损面积为获取制动片磨损指数的方法,即,通过模拟检测前的制动片磨损面积与模拟检测后的制动片磨损面积的差与模拟检测前的制动片磨损面积的比值为该制动片磨损指数。

90.具体而言,本发明车架的磨损将影响制动片的工作状态,控制装置将预设的车架磨损指数划分为三个明确的标准,控制装置根据获取的车架磨损指数与预设车架磨损指数相比较,选取最佳的制动片磨损指数调节参数,其中,控制装置获取车架磨损指数小于等于第一预设车架磨损指数,说明当前车架磨损情况较轻,车架磨损情况对制动片影响较少,控制装置选取较大的制动片磨损指数调节参数,控制装置获取车架磨损指数在第一预设车架磨损指数和第二预设车架磨损指数之间,说明当前车架磨损情况在预设范围内,为准确获取制动片的磨损程度,控制装置选取较小的制动片磨损指数调节参数,控制装置获取车架磨损在第二预设车架磨损指数和第三预设车架磨损指数之间,说明当前制动片磨损程度较高有很大一部分是由于车架磨损,因此控制装置选取最小的制动片磨损指数调节参数以获取准确的制动片磨损指数,更进一步的,当控制装置获取差价磨损指数大于等于第三预设车架磨损指数,说明当前模拟系统设置的磨损过程出现错误,控制装置需要根据车架磨损点的位置和面积大小,对模拟系统进行修订,以避免因模拟系统的错误造成汽车底盘耐磨损测定的失误。

91.其中,所述控制装置获取当前汽车底盘轮缸磨损优化指数p4,设定p4=c4

×

tk,其中,c4为轮缸磨损指数,tk为轮缸磨损指数调节参数,控制装置根据回位弹簧的松弛度y与预设弹簧松弛度y相比较,获取轮缸磨损指数调节参数,其中,

92.当y≤y1,所述控制装置选取第一预设轮缸磨损指数调节参数tk1为轮缸磨损指数调节参数;

93.当y1<y<y2,所述控制装置选取第二预设轮缸磨损指数调节参数tk2为轮缸磨损指数调节参数;

94.当y≥y2,所述控制装置判定当前所述模拟系统设置不合理,控制装置根据当前回位弹簧的松弛度对模拟系统设置的移动速率和负载压力进行调节;

95.其中,所述控制装置预设弹簧松弛度y,设定第一预设松弛度y1,第二预设松弛度y2,控制装置预设轮缸磨损指数调节参数tk,设定第一预设轮缸磨损指数调节参数tk1、第二预设轮缸磨损指数调节参数tk2。

96.具体而言,本发明设置有汽车底盘的轮缸磨损优化指数,其根据轮缸磨损指数与其调节参数进行确定,其中,调节参数根据与轮岗相连接的回位弹簧的松弛度进行选取,当前回位弹簧松弛度小于等于第一预设松弛度,说明当前回位弹簧的应变力并没有太大的变化,控制装置选取第一预设轮缸磨损指数调节参数,当前回位弹簧松弛度在第一预设松弛度和第二预设松弛度之间,说明当前回位弹簧的性能发生较大的改变,因此控制装置选取较大的轮缸磨损指数调节参数以修正轮缸磨损指数,以使控制装置获取准确的轮缸磨损优化指数,当前回位弹簧松弛度大于等于第二预设松弛度,说明当前回位弹簧的性能改变较为异常,当前模拟系统设置的参数与汽车底盘性能不匹配,控制装置判定对模拟系统设置的移动速率和负载压力进行调节。

97.具体而言,本发明实施例对轮缸磨损指数的获取方式不做限定,其可以根据轮缸磨损面积获取轮岗磨损指数,具体的根据模拟检测前的轮缸磨损面积与模拟检测后的轮缸磨损面积的差与模拟检测前的轮缸磨损面积的比值为该轮缸磨损指数,也可以将轮缸出现裂缝、各螺钉损害、轮缸磨损痕迹等综合评价,其中,将裂缝记为1、螺钉损害记为2,磨损痕迹记为3,当轮缸出现裂缝5处、螺钉损害2处、磨损痕迹4处时,该轮岗磨损指数为(1

×

5 2

×

2 3

×

4)/100,为21%。

98.所述控制装置获取车架磨损优化指数大于等于第三预设车间磨损指数,控制装置以车架中心点为原点,以第一传动机构的移动方向为横向划分标准,以垂直于横向划分标准的方向为纵向划分标准,将车架划分为四个区域,其中,第一区域为车架右上区域,其磨损程度记为m1,第二区域为车架右下区域,其磨损程度记为m2,第三区域为车架左下区域,其磨损程度记为m3,第四区域为车架左上区域,其磨损程度记为m4,控制装置根据第三区域、第四区域磨损程度的和与第一区域、第二区域磨损程度的和的差值对所述模拟系统设置的模拟坡度、移动速率进行调节,其中,各区域磨损程度mq,设定mq=c2aq

×

d2aq,其中,q=1,2,3,4,c2aq表示第q区域第a磨损点磨损面积,d2aq表示第q区域第a磨损点磨损深度,设定,

99.当(m3 m4)-(m1 m2)≤h1,所述控制装置将上坡坡度θs降低至θs1,设定θs1=θs

×

(1-(h1-(m3 m4) (m1 m2))/h1);

100.当h1<(m3 m4)-(m1 m2)<h2,所述控制装置判定将移动速率v降低至v1,设定v1=v

×

(1-(h2-(m3 m4) (m1 m2))

×

((m3 m4)-(m1 m2)-h1)/(h1

×

h2)),

101.当(m3 m4)-(m1 m2)≥h2,所述控制装置将下坡坡度θx降低至θx1,设定θx1=θx

×

(1-((m3 m4)-(m1 m2)-h2)/h2);

102.其中,所述控制装置预设磨损程度h,设定第一预设磨损程度h1,第二预设磨损程度h2。

103.所述控制装置根据第二区域、第三区域磨损程度的和与第一区域、第四区域磨损程度的和的差值对所述模拟系统设置的角度转动速率进行调节,其中,

104.当(m2 m3)-(m1 m4)<r0,所述控制装置不对所述模拟系统设置的角度转动速率进行调节;

105.当(m2 m3)-(m1 m4)≥r0,所述控制装置对所述模拟系统设置的角度转动速率vd降低至vd1,设定vd1=vd

×

(1-((m2 m3)-(m1 m4)-r0)/r0);

106.其中,r0为所述控制装置预设车架磨损差值标准值。

107.具体而言,本发明将车架划分为四个区域,根据四个区域内磨损程度对模拟系统设置的各项参数进行修订,以使模拟系统的各项参数与汽车底盘耐磨损度检测相匹配,其中,当纵向相邻的两个区域磨损程度的差小于第一预设磨损程度,即,第三区域和第四区域磨损程度与第一区域磨损程度和第二区域磨损程度的差小于等于第一预设磨损程度,控制装置将上坡坡度的角度降低,当纵向相邻两个区域磨损程度的差在第一预设磨损程度和第二预设磨损程度之间,控制装置判定降低移动速度,当纵向相邻的两个区域磨损程度差大于等于第二预设磨损程度,控制装置判定降低下坡坡度。更进一步的,控制装置获取横向相邻两个区域的磨损程度的差小于预设车架磨损差值标准值,即,第二区域和第三区域磨损程度与第一区域磨损程度和第四区域磨损程度的差小于预设车架磨损差值标准值,控制装置判定不对模拟系统设置参数进行调节,控制装置获取横向相邻两个区域的磨损程度的差大于等于预设车架磨损差值标准值,为避免角度转动速率转动速率过快导致车架磨损,控制装置判定降低角度转动速率。

108.所述控制装置获取回位弹簧疲劳度pl与预设疲劳度相比较,对所述模拟系统的移动速率、角度转动速率以及负载压力进行调节,其中,

109.pl≤pl1,所述控制装置将当前负载压力fz降低fz1,设定fz1=fz

×

(1-(pl1-pl)/pl1);

110.pl1<pl<pl2,所述控制装置将所述模拟系统的移动速率v1降低至v11,设定v11=v1

×

(1-(pl2-pl)

×

(pl-pl1)/(pl1

×

pl2))、将角度转动速率vd1降低至vd11,设定vd11=vd1

×

(1-(pl2-pl)

×

(pl-pl1)/(pl1

×

pl2));

111.pl≥pl2,所述控制装置不对所述模拟系统的移动速率、角度转动速率以及负载压力进行调节;

112.其中,所述控制装置预设疲劳度pl,设定第一预设疲劳度pl1,第二预设疲劳度pl2。

113.具体而言,本发明根据回位弹簧疲劳度与预设疲劳度相比较,对模拟系统设置的移动速率、角度转动速率以及负载压力进行调节,其中,若回位弹簧疲劳度小于等于第一预设疲劳度,说明当前汽车底盘磨损的原因有负载压力值过大,控制装置判定将负载压力值降低,若回位弹簧疲劳度在第一预设疲劳度和第二预设疲劳度之间,说明当前回位弹簧疲劳度不符合标准,控制装置通过降低移动速度,同时降低角度转动速率,以使模拟系统设置的移动速度、负载压力、角度转动速率设置符合汽车底盘各部件,避免因过大的移动速度、负载压力及角度转动速率造成汽车底盘各部件的损害,影响耐磨损的检测。

114.所述控制装置预设移动速率标准值v0,控制装置将调节后的移动速率v11与预设移动速率标准值v0相比较,对控制所述第一传动机构移动速率的第一动力单元的动力参数

进行调节,其中,

115.v11≤v0,所述控制装置将所述第一动力单元的动力参数f1降低至f11,设定f11=f1

×

(1-(v0-v11)/v0);

116.v11>v0,所述控制装置将所述第一动力单元的动力参数f1降低至f12,设定f12=f1

×

(1 (v11-v0)/v0)。

117.所述控制装置预设负载压力标准值fz0,控制装置将调节后的负载压力fz1与预设负载压力标准值相比较,对控制所述负载装置负载压力的第四动力单元的动力参数进行调节,其中,

118.当fz1≥fz0,所述控制装置将所述第四动力单元的动力参数f4提高至f41,设定f41=f4

×

(1 (fz1-fz0)/fz0);

119.当fz1<fz0,所述控制装置将所述第四动力单元的动力参数f4降低至f42,设定f42=f4

×

(1-(fz0-fz1)/fz0)。

120.其中,所述控制装置预设坡度标准值θ0,控制装置将调节后的上坡坡度与下坡坡度分别于坡度标准值相比较,对控制所述第二传动机构的第二动力单元的动力参数进行调节,其中,所述第二动力单元包括调节所述第一传动机构倾斜角度的第四电机,以及调节所述第一传动机构倾斜角度的第三电机,设定,

121.当θs1≥θ0,所述控制装置将第四电机动力参数f21提高至f211,设定f211=f21

×

(1 (θs1-θ0)/θ0);

122.当θs1<θ0,所述控制装置将第四电机动力参数f21降低至f212,设定f212=f21

×

(1-(θ0-θs1)/θ0);

123.当θx1≥θ0,所述控制装置将所述第三电机动力参数f22提高至f221,设定f221=f22

×

(1 (θx1-θ0)/θ0);

124.当θx1<θ0,所述控制装置将所述第三电机动力参数f22降低至f222,设定f222=f22

×

(1-(θ0-θx1)/θ0);

125.具体而言,本发明实施例中坡度用第一传动机构与水平面形成的夹角为坡度,即第一传动机构的倾斜角度。

126.所述控制装置预设角度转动速率标准值vd0,控制装置将调节后的角度转动速率与预设角度转动速率相比较,对控制第三传动机构转动速率的第三动力单元动力参数进行调节,其中,

127.当vd11≤vd0,所述控制装置降低所述第四动力单元动力参数f3降低至f31,设定f31=f3

×

(1-(vd0-vd11)/vd0);

128.当vd11>vd0,所述控制装置提高所述第四动力单元动力参数f3提高至f32,设定f32=f3

×

(1 (vd11-vd0)/vd0)。

129.具体而言,本发明设置第一传动机构、第二传动机构以及第三传动机构,控制装置通过调节第一传动机构、第二传动机构以及第三传动机构动力机构的动力参数控制模拟系统各部件运行状态,其中,第一传动机构的第一动力单元用以调节模拟系统设置的模拟移动速度,第二传动机构的第二动力单元用以调节模拟系统设置的上坡坡度和下坡坡度,第三传动机构的第三动力单元用以调节模拟系统设置汽车转弯时角度转动速率,除此之外,本发明还设置有负载装置,控制装置通过调节负载装置中的动力机构以模拟汽车底盘的负

载重量,以使汽车底盘耐磨损性更为符合实际。

130.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。