1.本发明属于胶水性能检测技术领域,尤其涉及一种胶水固化收缩力的测试系统及方法。

背景技术:

2.胶水是工业生产中常用的物料,然而胶水固化前后状态不一致,由液态转变为固态,模量迅速提升,发生交联反应,存在固化收缩应力,使胶水体积缩小。收缩应力使得胶水相连的部件出现翘曲、变形等缺陷,极大降低产品性能,尤其是光学性能,对aa制程(active alignment,主动对准)、高精光学装联调节领域等产生一定的影响。因此,测定胶水固化收缩力有着重要的科学研究和工程意义。

3.而现有技术中,极少涉及相关胶水固化收缩力测试方法,或者没有更细致的去评估胶水固化收缩力对产品的影响,并且胶水固化收缩力相对小,不能采用其他大部分材料的一般力学性能测试设备,如万能材料试验机,进行测试。

技术实现要素:

4.本发明目的在于针对现有技术的不足,提供一种胶水固化收缩力的测试系统及方法。

5.本发明的目的是通过以下技术方案来实现的:一种胶水固化收缩力的测试系统,包括胶水固化承载单元、力学传感器和支撑物;胶水固化承载单元至少一端固定连接力学传感器,力学传感器固定连接支撑物。

6.进一步地,所述胶水固化承载单元包括两个基板;一个基板固定在支撑物上,另一个基板固定在力学传感器的一个受力端上,力学传感器的另一个受力端固定在支撑物上。

7.进一步地,所述胶水固化承载单元包括两个基板;两个基板分别固定在力学传感器的两个受力端上。

8.进一步地,所述力学传感器包括压力传感器。

9.进一步地,所述力学传感器的最大量程小于300g。

10.进一步地,所述力学传感器的受力端上设有载板,力学传感器的受力端通过载板与基板或支撑物固定连接。

11.一种胶水固化收缩力的测试方法,基于上述测试系统,包括以下步骤:

12.(1)放置两个基板,两基板的角度是0度至360度中的任意角度,且两基板不接触;

13.(2)在两基板间加入胶水;

14.(3)将力学传感器调零;

15.(4)对胶水进行固化处理;

16.(5)在胶水固化后或者固化过程中,读取力学传感器的测量值,获得胶水的固化收缩力。

17.进一步地,两基板之间的最小间隙小于0.5mm大于0。

18.进一步地,胶水的固化方式包括uv固化、热固化、湿气固化,或者以上固化方式中的两种或以上的组合固化;其中,若胶水的固化方式包括uv固化,则两块基板中至少有一块为透明材料。

19.进一步地,胶水包括聚丙烯树脂、聚氨酯胶粘剂、热熔胶粘剂、环氧树脂胶粘剂、有机硅胶粘剂。

20.本发明的有益效果是:本发明解决了现有技术难以获取胶水固化收缩力的问题,可以评估胶水固化收缩力,优化固化条件,选择固化收缩力更小的胶水,减少胶水固化收缩力对产品的影响,也能实时测试固化过程中固化收缩力的变化,测试方法简便,可广泛用于多种粘接方式、多种粘接结构的固化收缩力测试。

附图说明

21.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性示例及其说明用于解释本发明,并不构成对本发明的限定。

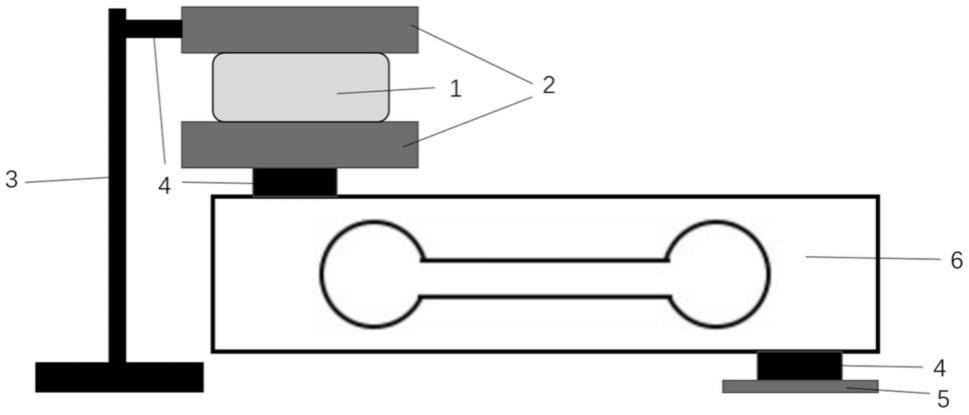

22.图1为采用平行基板连接胶水(测试水平力)的测试示意图;

23.图2为采用不同角度的结构粘接胶水(测试一定角度力)的测试示意图;

24.图3为采用垂直基板连接胶水(测试垂直连接力)的测试示意图;

25.图中:1-胶水,2-基板,3-铁架台,4-载板,5-桌面,6-压力传感器。

具体实施方式

26.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。

27.为了深入研究胶水固化收缩对产品的影响,优化产品性能。本发明一种胶水固化收缩力的测试系统及方法,可以用于评估胶水固化收缩力对支撑变形和应力应变的影响,根据收缩力大小优化固化条件,获取最佳固化条件、胶水用量、胶水型号,从而提高产品的光学性能,或者减小胶水收缩应力对产品整体变形的影响。

28.本发明一种胶水固化收缩力的测试系统,包括胶水固化承载单元、力学传感器和支撑物。所述胶水固化承载单元包括两个基板2。所述支撑物包括铁架台3、桌面5、墙体等。所述力学传感器包括压力传感器6;所述力学传感器的受力端上设有载板4。具体地,一个基板2固定在铁架台3上,另一个基板2固定在压力传感器6的一个载板4上。压力传感器6的另一个载板4固定在桌面5上。

29.本发明一种胶水固化收缩力的测试方法,具体包括以下步骤:

30.(1)按照胶水在产品中的不同使用场景,放置两个基板2。两基板2的角度可以是0度至360度中的任意角度,且两基板2不接触。

31.如图1所示,两基板2可以平行放置。

32.如图2所示,两基板2也可以呈一定角度放置;其中,两基板2垂直放置时如图3所

示。需要注意的是,两基板2之间的最小间隙小于0.5mm大于0。

33.(2)在两基板2间注入一定量的胶水1,确保胶水1均匀粘接两基板2。具体地,根据不同的产品需求,设置不同的胶水量和点胶范围。

34.(3)将压力传感器6调零。

35.(4)对胶水1进行固化处理。具体地,胶水的固化方式包括uv固化、热固化、湿气固化,或者以上固化方式中的两种或以上的组合固化。胶水可以为聚丙烯树脂、聚氨酯胶粘剂、热熔胶粘剂、环氧树脂胶粘剂、有机硅胶粘剂等不同组分体系。

36.若胶水采用uv固化体系,两块基板中至少有一块采用玻璃、聚碳酸酯pc、聚甲基丙烯酸甲酯pmma等透明材料,用于uv光的透过。可以调整uv光强来调整固化速度,获取最佳固化条件,使得固化收缩力对产品的影响最小。

37.若胶水采用热固化体系,将本发明测试系统放置在烘箱中,调整烘箱温度以调整固化过程,使得固化收缩力对产品的影响最小。

38.若胶水采用湿气固化,将本发明测试系统放置在可控制温湿度的环境中,可以实时观察不同时间时的固化收缩力。

39.(5)在胶水1固化后或者固化过程中,读取压力传感器6测量值,实时获得胶水1的固化收缩力。可以测试固化完成后胶水的固化收缩力,也可以测试固化过程中胶水实时固化收缩力,调整固化条件,获取最佳固化条件。

40.(6)重复执行步骤(1)~(5)的测试流程至少3次,然后计算平均值,得到最终的固化收缩力。

41.本发明可以测试不同方向上的收缩力,压力传感器6的最大量程优选小于300g,以提高测试精度;必要时,提高测试胶量,以提高胶水固化收缩力,以提高测试精度;或者也可以选择精度更高的传感器。

42.选用不同结构、测试原理的传感器,如一个力学传感器同时固定连接两基板,更加简便的测试获取胶水固化收缩力。搭配有传感器显示控制仪,可以实时输出力与时间的变化关系。

43.根据本发明测量的收缩力的大小,进行胶水的选择,将收缩力的大小作为胶水选型的一个依据。获取固化收缩力后,可以收缩力评估对整个产品应力的影响、粘接件变形的影响,调整胶量;对于收缩力比较大的胶水,适当地减少胶水的用量,以减小固化收缩力。通过本发明可以选择满足产品要求的最佳胶量与最佳结构。

44.以上仅为本发明的实施例,并非以此限制本发明的保护范围,凡是利用本发明说明书及附图内容所作的等效结构或者等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。