1.本发明涉及涂料技术领域,尤其是提供一种氟碳涂料、其制备方法和多层膜。

背景技术:

2.氟碳涂料(fluorocarbon coatings),为以氟碳树脂为主要成膜物质的涂料,应用于运输工具、建筑、电子产品、矿业相关设施、化学加工产业、废水处理设施等领域。目前,典型溶剂型氟碳涂料主要是feve型,即氟烯烃单体(三氟氯乙烯或四氟乙烯)与乙烯基单体(乙烯基醚单体或乙烯基酯单体或其混合单体)形成的共聚物。

3.相较于聚氨酯涂料,虽然氟碳涂料具有耐腐、耐候、耐污的优异特性,但现有技术公开的氟碳涂料形成的漆膜或涂层断裂伸长率低,其拉伸性能无法和高延展性的基材匹配,且溶剂型氟碳涂料的稀释剂会溶胀塑胶类基材(例如pvc膜、tpu膜),造成涂料与塑胶类基材之间附着力差。因此提供一种防污耐候兼具断裂伸长率高、拉伸性能好的氟碳涂料是非常必要的。

技术实现要素:

4.有鉴于此,本发明要解决的技术问题在于提供一种氟碳涂料,本发明提供的氟碳涂料形成的漆膜或涂层断裂伸长率高、拉伸性能好。

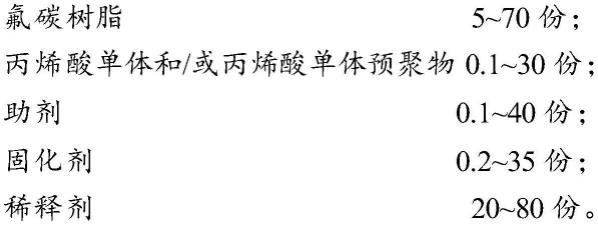

5.本发明提供了一种氟碳涂料,包括如下重量份的原料:

[0006][0007]

优选的,所述氟碳树脂为含氟烯烃与乙烯基单体共聚得到的共聚物;所述含氟烯烃包括三氟氯乙烯或四氟乙烯;所述乙烯基单体包括乙烯基醚或/和乙烯基酯。

[0008]

优选的,所述丙烯酸单体包括第一丙烯酸酯化合物、第二丙烯酸酯化合物、第三丙烯酸酯化合物和第四丙烯酸酯化合物中的一种或几种;所述第一丙烯酸酯化合物、第二丙烯酸酯化合物、第三丙烯酸酯化合物和第四丙烯酸酯化合物的质量比为(0~5):(0~8):(0~5):(0~6)。

[0009]

优选的,所述第一丙烯酸酯化合物包括含羟基的丙烯酸酯化合物或含氨基的丙烯酸酯化合物;

[0010]

所述第二丙烯酸酯化合物包括含氟的丙烯酸酯化合物或含硫的丙烯酸酯化合物;

[0011]

所述第三丙烯酸酯化合物包括含侧链烷基的丙烯酸酯化合物或含环氧基的丙烯酸酯化合物;

[0012]

所述第四丙烯酸酯化合物包括含硅的丙烯酸酯化合物或含异氰酸跟的丙烯酸酯

化合物。

[0013]

优选的,所述含羟基丙烯酸酯化合物包括4-羟基丁基丙烯酸酯、丙烯酸羟乙酯、甲基丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟丙酯、丙烯酸羟丁酯或甲基丙烯酸羟丁酯中的一种或几种;所述的含氨基的丙烯酸酯化合物包括氨基聚乙二醇丙烯酸甲酯、氨基聚乙二醇丙烯酸乙酯、甲基丙烯酸氨丙酯或乙基丙烯酸氨丙酯中的一种或几种;

[0014]

所述含氟的丙烯酸酯化合物包括氟代辛基乙基丙烯酸酯、氟代辛基甲基丙烯酸酯、氟代己基乙基丙烯酸酯、全氟己基甲基丙烯酸酯、氟代庚基乙基丙烯酸酯或氟代庚基甲基丙烯酸酯中的一种或几种;所述的含硫的丙烯酸酯化合物包括巯基聚乙二醇丙烯酸酯、巯丙基甲基丙烯酸酯或巯丙基乙基丙烯酸酯中的一种或几种;

[0015]

所述的含侧链烷基的丙烯酸酯化合物包括甲基丙烯酸异辛酯、乙基丙烯酸异辛酯、甲基丙烯酸异丁酯、乙基丙烯酸异丁酯、甲基丙烯酸异癸酯或乙基丙烯酸异癸酯中的一种或几种;所述的含环氧基的丙烯酸酯化合物包括甲基丙烯酸缩水甘油酯或丙烯酸-3-乙基-3-环氧丙烷甲酯中的一种或几种。

[0016]

所述的含硅的丙烯酸酯化合物包括甲基丙烯酸-3-(三甲氧基硅基)丙酯、丙烯酸-3-(三甲氧基硅基)丙酯、甲基丙烯酸-3-(三乙氧基硅基)丙酯、丙烯酸-3-(三乙氧基硅基)丙酯、甲基丙烯酸-3-(三甲氧基硅基)丁酯或丙烯酸-3-(三乙氧基硅基)丁酯中的一种或几种;所述的含异氰酸根的丙烯酸酯化合物包括甲基丙烯酸-2-异氰酸乙酯、乙基丙烯酸-2-异氰酸乙酯、甲基丙烯酸-3-异氰酸丙酯或乙基丙烯酸-3-异氰酸丙酯中的一种或几种。

[0017]

优选的,所述稀释剂包含第一稀释剂和第二稀释剂;所述第一稀释剂和第二稀释剂的质量比为1:1~1:80;

[0018]

所述第一稀释剂为烷基酯;所述第二稀释剂选自烷基取代苯、烷基酮类或有机醚类的一种或几种;

[0019]

优选的,所述的固化剂包含异氰酸酯固化剂;具体可以为脂肪族聚异氰酸酯化合物,进一步的优选为长柔性链取代的聚异氰酸酯化合物,如己基或辛基取代的聚异氰酸酯化合物;

[0020]

优选的,所述助剂包含链转移剂、引发剂、光吸收剂、热稳定剂、流平剂、增粘或降粘助剂中的一种或几种;

[0021]

所述链转移剂、引发剂、光吸收剂、热稳定剂、流平剂、增粘或降粘助剂的质量比为1:(0~1):(0~1):(0~1):(0~1):(0~1)。本发明提供了上述技术方案任一项所述的氟碳涂料的制备方法,包括:

[0022]

a)氟碳树脂和稀释剂混合,得到第一混合物;

[0023]

b)将丙烯酸单体和/或丙烯酸单体预聚物、稀释剂、助剂和第一混合物混合,搅拌反应,得到第二混合物;

[0024]

c)将第二混合物、稀释剂、助剂和固化剂搅拌混合,即得。

[0025]

本发明提供了一种多层膜,包括依次设置的由上述技术方案任一项所述的氟碳涂料形成的氟碳涂料层、基材层和压敏胶层。

[0026]

优选的,所述基材层为tpu或pvc中的一种或几种;

[0027]

所述氟碳涂料层的厚度为2~30μm;更优选为5~15μm;

[0028]

所述基材层的厚度为20~500μm;更优选为50~250μm;

[0029]

所述压敏胶层的厚度为5~50μm;更优选为12~40μm;

[0030]

与现有技术相比,本发明提供的一种氟碳涂料,包括如下重量份的原料:氟碳树脂5~70份;丙烯酸单体和/或丙烯酸单体预聚物0.1~30份;助剂0.1~40份;固化剂0.2~35份;稀释剂20~80份。本发明通过丙烯酸单体和/或丙烯酸单体预聚物对氟碳树脂进行接枝改性,提升氟碳涂料形成的漆膜或涂层的断裂伸长率,使其拉伸性能得以与高延展性的基材匹配。同时,本发明涂布时可以使用对柔性塑胶类基材溶胀性差的稀释剂进行稀释,从而极大得降低了氟碳涂料涂布时对柔性塑胶类基材的溶胀。本发明制备的涂料使氟碳涂料与塑胶类基材(例如pvc膜、tpu膜)之间的附着力显著提升,保证了本发明的改性氟碳涂料与基材的层间结合力。

附图说明

[0031]

图1为本发明氟碳涂料应用的多层膜结构示意图。

具体实施方式

[0032]

本发明提供了一种氟碳涂料、其制备方法和多层膜,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都属于本发明保护的范围。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

[0033]

本发明提供了一种氟碳涂料,包括如下重量份的原料:

[0034][0035]

本发明上述重量份当总量为100时,等同于重量百分比。

[0036]

本发明提供的氟碳涂料包括氟碳树脂5~70重量份;优选包括7~60重量份;更优选包括9~50重量份。

[0037]

本发明所述氟碳树脂为含氟烯烃与乙烯基单体共聚得到的共聚物。

[0038]

其中,所述含氟烯烃包括但不限于三氟氯乙烯或四氟乙烯;所述乙烯基单体包括但不限于乙烯基醚或/和乙烯基酯。

[0039]

具体的,本发明所述氟碳树脂可以选自如三爱富jf-4x。

[0040]

本发明提供的氟碳涂料包括丙烯酸单体和/或丙烯酸单体预聚物0.1~30重量份;更优选包括0.5~28重量份;最优选包括1~25重量份。

[0041]

所述丙烯酸单体预聚物为下述一种或多种的丙烯酸单体经过聚合反应得到的预聚物。

[0042]

所述丙烯酸单体或丙烯酸单体预聚物包括以下的一组或多组的组合,以及所述丙烯酸酯单体占改性所用丙烯酸酯单体总体质量的百分含量。

[0043]

在本发明其中一部分优选实施方式中,所述丙烯酸单体包括第一丙烯酸酯化合物、第二丙烯酸酯化合物、第三丙烯酸酯化合物和第四丙烯酸酯化合物中的一种或几种;

[0044]

其中,第一丙烯酸酯化合物主要提升与基材的附着力;第二丙烯酸酯化合物主要提升老化性能和疏水性能;第三丙烯酸酯化合物主要提升拉伸和机械性能;第四丙烯酸酯化合物主要提升耐污性能。

[0045]

在本发明其中一部分优选实施方式中,所述丙烯酸单体包括第一丙烯酸酯化合物、第二丙烯酸酯化合物、第三丙烯酸酯化合物和第四丙烯酸酯化合物中的两种或两种以上;

[0046]

在本发明其中一部分优选实施方式中,所述丙烯酸单体包括第一丙烯酸酯化合物、第二丙烯酸酯化合物、第三丙烯酸酯化合物和第四丙烯酸酯化合物中的三种或三种以上;

[0047]

在本发明其中一部分优选实施方式中,所述丙烯酸单体包括第一丙烯酸酯化合物、第二丙烯酸酯化合物、第三丙烯酸酯化合物和第四丙烯酸酯化合物。

[0048]

在本发明其中一部分优选实施方式中,所述第一丙烯酸酯化合物、第二丙烯酸酯化合物、第三丙烯酸酯化合物和第四丙烯酸酯化合物的质量比优选为(0~5):(0~8):(0~5):(0~6);

[0049]

在本发明其中一部分优选实施方式中,所述第一丙烯酸酯化合物、第二丙烯酸酯化合物、第三丙烯酸酯化合物和第四丙烯酸酯化合物的质量比优选为(1~5):(1~8):(1~5):(1~6);

[0050]

在本发明其中一部分优选实施方式中,所述第一丙烯酸酯化合物、第二丙烯酸酯化合物、第三丙烯酸酯化合物和第四丙烯酸酯化合物的质量比优选为(1~4):(1~7):(1~3):(1~5);

[0051]

在本发明其中一部分优选实施方式中,所述第一丙烯酸酯化合物、第二丙烯酸酯化合物、第三丙烯酸酯化合物和第四丙烯酸酯化合物的质量比优选为1:1.2:1.2:1.5;

[0052]

在本发明中,所述第一丙烯酸酯化合物包括含羟基的丙烯酸酯化合物或含氨基的丙烯酸酯化合物;

[0053]

进一步的,所述含羟基丙烯酸酯化合物包括4-羟基丁基丙烯酸酯、丙烯酸羟乙酯、甲基丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟丙酯、丙烯酸羟丁酯或甲基丙烯酸羟丁酯中的一种或几种;所述的含氨基的丙烯酸酯化合物包括氨基聚乙二醇丙烯酸甲酯、氨基聚乙二醇丙烯酸乙酯、甲基丙烯酸氨丙酯或乙基丙烯酸氨丙酯中的一种或几种。

[0054]

在本发明中,所述第二丙烯酸酯化合物包括含氟的丙烯酸酯化合物或含硫的丙烯酸酯化合物;

[0055]

具体的,所述含氟的丙烯酸酯化合物包括氟代辛基乙基丙烯酸酯、氟代辛基甲基丙烯酸酯、氟代己基乙基丙烯酸酯、全氟己基甲基丙烯酸酯、氟代庚基乙基丙烯酸酯或氟代庚基甲基丙烯酸酯中的一种或几种;所述的含硫的丙烯酸酯化合物包括巯基聚乙二醇丙烯酸酯、巯丙基甲基丙烯酸酯或巯丙基乙基丙烯酸酯中的一种或几种。

[0056]

在本发明中,所述第三丙烯酸酯化合物包括含侧链烷基的丙烯酸酯化合物或含环氧基的丙烯酸酯化合物。

[0057]

具体的,所述的含侧链烷基的丙烯酸酯化合物包括甲基丙烯酸异辛酯、乙基丙烯

酸异辛酯、甲基丙烯酸异丁酯、乙基丙烯酸异丁酯、甲基丙烯酸异癸酯或乙基丙烯酸异癸酯中的一种或几种;所述的含环氧基的丙烯酸酯化合物包括甲基丙烯酸缩水甘油酯或丙烯酸-3-乙基-3-环氧丙烷甲酯中的一种或几种。

[0058]

在本发明中,所述第四丙烯酸酯化合物包括含硅的丙烯酸酯化合物或含异氰酸跟的丙烯酸酯化合物。

[0059]

具体的,所述的含硅的丙烯酸酯化合物包括甲基丙烯酸-3-(三甲氧基硅基)丙酯、丙烯酸-3-(三甲氧基硅基)丙酯、甲基丙烯酸-3-(三乙氧基硅基)丙酯、丙烯酸-3-(三乙氧基硅基)丙酯、甲基丙烯酸-3-(三甲氧基硅基)丁酯或丙烯酸-3-(三乙氧基硅基)丁酯中的一种或几种;所述的含异氰酸根的丙烯酸酯化合物包括甲基丙烯酸-2-异氰酸乙酯、乙基丙烯酸-2-异氰酸乙酯、甲基丙烯酸-3-异氰酸丙酯或乙基丙烯酸-3-异氰酸丙酯中的一种或几种。

[0060]

本发明对于上述组分的来源不进行限定,本领域技术人员熟知的即可。

[0061]

本发明提供的氟碳涂料优选包括助剂0.1~40重量份;更优选包括0.2~30重量份;最优选包括0.3~20重量份。

[0062]

所述助剂包含链转移剂、引发剂、光吸收剂、热稳定剂、流平剂、增粘或降粘助剂中的一种或几种;

[0063]

所述链转移剂、引发剂、光吸收剂、热稳定剂、流平剂、增粘或降粘助剂的质量比为1:(0~1):(0~1):(0~1):(0~1):(0~1);更优选为1:(0.1~0.5):(0.1~0.5):(0.1~0.5):(0.1~0.5):(0.1~0.5)。

[0064]

本发明对于上述组分的具体选择不进行限定,本领域技术人员熟知的即可。

[0065]

本发明提供的氟碳涂料优选包括固化剂0.2~35重量份;更优选包括1~30重量份;最优选包括2~20重量份。

[0066]

本发明所述的固化剂优选为异氰酸酯固化剂。具体可以为脂肪族聚异氰酸酯化合物,进一步的优选为长柔性链取代的聚异氰酸酯化合物,如己基或辛基取代的聚异氰酸酯化合物

[0067]

本发明提供的氟碳涂料包括稀释剂20~80重量份;更优选包括20~70重量份;最优选包括20~60重量份。

[0068]

本发明,所述稀释剂包含第一稀释剂和第二稀释剂;所述第一稀释剂和第二稀释剂的质量比优选为1:1~1:80;更优选为1:2~1:50;最优选为1:4~1:30。

[0069]

所述第一稀释剂为烷基酯;包括但不限于醋酸丁酯、醋酸乙酯。

[0070]

所述第二稀释剂选自烷基取代苯、烷基酮类或有机醚类的一种或几种;包括但不限于甲苯、二异丁基酮(dibk)、甲基异丁酮(mibk)、丙二醇甲醚醋酸酯(pma)。

[0071]

本发明提供了上述技术方案任一项所述的氟碳涂料的制备方法,包括:

[0072]

a)氟碳树脂和稀释剂混合,得到第一混合物;

[0073]

b)将丙烯酸单体和/或丙烯酸单体预聚物、稀释剂、助剂和第一混合物混合,搅拌反应,得到第二混合物;

[0074]

c)将第二混合物、稀释剂、助剂和固化剂搅拌混合,即得。

[0075]

本发明提供的上述技术方案任一项所述的氟碳涂料的制备方法首先将氟碳树脂和稀释剂混合,得到第一混合物。

[0076]

优选具体的,将氟碳树脂、第一稀释剂依次加入进行反应,得到第一混合物。所述反应优选在反应釜中进行。

[0077]

将丙烯酸单体和/或丙烯酸单体预聚物、稀释剂、助剂和第一混合物混合,搅拌反应,得到第二混合物;所述稀释剂优选为第一稀释剂。

[0078]

所述搅拌为加热搅拌,所述搅拌的温度优选为60~120℃;所述搅拌的时间为2~12h。

[0079]

将第二混合物、稀释剂、助剂和固化剂搅拌混合,即得。所述稀释剂优选为第二稀释剂。

[0080]

本发明所述搅拌混合的具体参数不进行限定,本领域技术人员熟知的即可。

[0081]

本发明提供了一种多层膜,包括依次设置的由上述技术方案任一项所述的氟碳涂料形成的氟碳涂料层、基材层和压敏胶层。

[0082]

本发明所述氟碳涂层、基材层和压敏胶层自上而下依次叠合。

[0083]

本发明所述基材层优选为tpu或pvc中的一种或几种。

[0084]

本发明对于所述压敏胶不进行限定,本领域技术人员熟知的即可。

[0085]

优选具体为:所述氟碳涂料层的厚度为2~30μm;所述基材层的厚度为30~200μm;所述压敏胶层的厚度为5~50μm。

[0086]

图1为本发明氟碳涂料应用的多层膜结构示意图;其中1为氟碳涂层;2为基材层;3为压敏胶层。

[0087]

本发明提供的一种氟碳涂料,包括如下重量份的原料:氟碳树脂5~70份;丙烯酸单体和/或丙烯酸单体预聚物0.1~30份;助剂0.1~40份;固化剂0.2~35份;稀释剂20~80份。本发明通过丙烯酸单体和/或丙烯酸单体预聚物对氟碳树脂进行接枝改性,提升氟碳涂料形成的漆膜或涂层的断裂伸长率,使其拉伸性能得以与高延展性的基材匹配。同时,本发明涂布时可以使用对柔性塑胶类基材溶胀性差的稀释剂进行稀释,从而极大得降低了氟碳涂料涂布时对柔性塑胶类基材的溶胀。本发明制备的涂料使氟碳涂料与塑胶类基材(例如pvc膜、tpu膜)之间的附着力显著提升,保证了本发明的改性氟碳涂料与基材的层间结合力。

[0088]

本发明通过对氟碳树脂进行接枝改性,使氟碳涂料形成的氟碳漆膜或涂层具有优异的自修复性能,保证了本发明氟碳涂料形成的膜层具防护性能。本发明通过对氟碳树脂进行接枝改性,使氟碳漆膜或涂层的疏水性进一步增强,保证了本发明氟碳涂料的耐污性能。

[0089]

本发明氟碳涂料在制作多层膜中的应用,通过对本发明高性能氟碳涂料形成的涂层与基材层的性能匹配,其多层膜保证了良好的整体外观、机械性能及包覆性能。

[0090]

为了进一步说明本发明,以下结合实施例对本发明提供的一种氟碳涂料、其制备方法和多层膜进行详细描述。

[0091]

对比例1、实施例1~9

[0092]

本发明具体配比如表1所示。

[0093]

表1

[0094][0095][0096]

制备流程如下:

[0097]

一、对比例氟碳涂料的制备:

[0098]

将氟碳树脂(三爱富jf-4x,200g)和醋酸丁酯(20g)依次加入反应釜中,搅拌溶解,随后按照如下配方配置改性后的氟碳涂料:改性氟碳树脂50份,甲苯20份,二异丁基酮

(dibk)12份,光吸收剂1份,热稳定剂1份,流平剂1份,固化剂15份,在20~25℃下,经过分散机分散(转速:1200转/分;分散:30分钟)得到氟碳涂料。

[0099]

二、改性氟碳涂料的制备

[0100]

1.将氟碳树脂(三爱富jf-4x,200g)和醋酸丁酯(20g)依次加入反应釜中,搅拌溶解,随后按照表1中各实施例将所需丙烯酸单体化合物、链转移剂以及引发剂的混合溶液加入氟碳树脂的醋酸丁酯溶液中,随后将混合液加热到80℃,搅拌反应2~12小时(多数情况为5小时),降温,出料,得到经过功能单体改性后的氟碳树脂。

[0101]

2.随后按照如下配方配置改性后的氟碳涂料:改性氟碳树脂50份,甲苯20份,二异丁基酮(dibk)12份,光吸收剂1份,热稳定剂1份,流平剂1份,固化剂15份,在20~25℃下,经过分散机分散(转速:1200转/分;分散:30分钟)得到改性氟碳涂料。

[0102]

三、氟碳涂料应用于多层膜样品的制备及测试

[0103]

本发明以氟碳涂料在具有防污耐候功能的多层膜的应用为例,进行改性氟碳涂料的性能测试,其制备流程如下:

[0104]

1.使用的柔性塑胶类基材为市售或自行制备的pvc膜。

[0105]

2.将压敏胶层预先涂布在50μm离型膜上经过烘干交联固化后再与pvc进行贴合形成带有压敏胶层的保护膜半成品。

[0106]

3.将防污耐候氟碳涂料通过涂布工艺均匀地涂覆在上述步骤2中形成的保护膜半成品背面,经过3分钟固化,接着50℃熟化72小时交联固化,得到具有防污耐候功能的多层膜。

[0107]

本发明的防污耐候多层膜的结构为压敏胶层、基材层、氟碳涂层(图1)。

[0108]

表2

[0109][0110]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。