一种lyocell纤维废水高效处理方法

技术领域

1.本发明属于纤维类废水处理技术领域,更具体地说,涉及一种lyocell纤维废水高效处理方法。

背景技术:

2.lyocell纤维是一种新兴的纤维,由于生产工艺其相较于传统的粘胶纤维生产工艺不会释放出大量臭恶的硫化氢、二硫化碳等有害气体和工业废水,污染环境,减少对人体健康造成危害,且比传统粘胶纤维流程短,省去了碱化、熟成和磺化工序,操作简便,经济价值高等优点,近年来在纤维行业中得到广泛应用。

3.2016年由我国从生产线装备到生产工艺拥有完全自主知识产权、装备100%的中国通用技术集团中国纺织科学研究院有限公司莱赛尔纤维1.5万吨生产线一次性开车成功。

4.由于中国拥有巨大的市场,目前,发布lyocell纤维远期计划企业的多集中在中国。2018年以来国内规划建设莱赛尔纤维产能近56万吨,计划投资额193亿。中国的lyocell纤维项目的远期规划达到了约100万吨。2016年超过50%的lyocell 纤维被用于服装行业,近年来,服装行业将会对lyocell纤维市场做出巨大贡献。除了服装行业lyocell纤维还广泛应用于汽车过滤器、香烟过滤嘴、婴儿尿布、手术用品、汽车地毯、座椅套和家用纺织品等领域,这也将提高lyocell纤维在其他行业的知名度,莱赛尔纤维已成为行业投资的热点。

5.目前,lyocell纤维生产工艺主要为“纤维素溶解法”,如附图3所示, nmmo(n-甲基吗啉-n氧化物)作为溶剂,在生产过程中不可避免的会有一定的消耗,按照行业99.5%的溶剂回收率计算,每生产1吨lyocell纤维要消耗64公斤 nmmo,lyocell纤维产能扩展也会使nmmo溶剂的使用量快速加大。虽然生产过程中使用的nmmo溶剂可以实现回收,但是生产过程中仍会有nmmo溶剂进入到环境中,对环境造成污染。故面对水量如此大的废水污染,寻找切实有效的处理工艺则尤为重要。

6.虽然现有技术中涉及较多废水处理方法,如针对apmp制浆废水、苯醚甲环唑废水、甲基橙模拟废水、四甲基哌啶酮废水、苯并三唑等废水,但处理方法均是利用产生的羟基自由基来氧化废水中的污染物质。而lyocell纤维废水中主要污染物为n-甲基吗啉-n-氧化物(nmmo)、纤维素、还伴随着少量的n-甲基吗啉、吗啉等有机物,通常水质中cod

cr

高达6000mg/l以上,总氮浓度高达350mg/l左右,氨氮和硝酸盐氮分别只有20mg/l和10mg/l,tds和cl-含量分别高达 35000mg/l和3000mg/l以上。从实际运行经验和废水水质分析可知,lyocell纤维废水的特点为有机物含量高,水质水量变化大,对废水处理设施冲击性大等。其废水可生化性较差(b/c《0.1),废水中营养元素(c、n)含量高。lyocell纤维废水有以下特点:(1)盐含量高:这是lyocell纤维生产工艺自身导致的,常规的lyocell纤维生产工艺中“纯化”,通过阴阳离子树脂进行吸附交换,使得废水中的盐含量非常高。给后续废水处理增加了难度。(2)ph缓冲性能强:阴阳离子再生液中的残余物质酸碱缓冲性能较强,在酸性溶液可以得电子、碱性条件可以失电子,因此,需要消耗大量的酸或碱来调节ph。(3)总氮含量高:由于生

产工艺中主要利用nmmo溶解纤维素来合成,且nmmo极易转化为n-甲基吗啉和吗啉,使得废水中的有机氮含量非常高,不能直接通过生化工艺进行降解。(4) 废水中的主要污染物nmmo具有强氧化性,难以通过常规的氧化处理工艺降解,例如目前的“芬顿氧化 电化学”和“电芬顿”过程首先是利用羟基自由基的强氧化性,而该废水中的主要污染物nmmo具有强氧化性,所以已有的废水处理方法与lyocell纤维废水不匹配,并且电芬顿反应过程中废水ph较难控制,难以达到预期效果。

7.纤维生产企业通常采用“酸析 吹脱 混凝沉淀 气浮 厌氧生物处理 好氧生物处理 深度处理”工艺进行废水处理。但行业内普遍存在厌氧系统难以高效稳定运行的技术难题,现行的厌氧单元颗粒污泥解体现象严重,出水中带有大量细小颗粒污泥,厌氧系统无法实现颗粒污泥增殖,周期性补加颗粒污泥,增加了巨大的污水处理成本,甚至抑制了生产规模的不断扩大。

8.针对行业内lyocell纤维废水处理过程中普遍存在的生化处理效果差,厌氧系统容积负荷较低、颗粒污泥需要周期性补加等问题,以及行业内面临提标、改造的技术难题,目前该领域技术人员虽知道当前的技术问题,但是没有完全认清造成这种技术问题的根本原因,因此也没有办法找到针对性的解决措施,业内技术人员缺少对lyocell纤维废水处理工艺的整体把握和重点攻克,尚没有相应的专利技术通过选择合理的方法解决目前lyocell纤维行业废水处理领域普遍存在的技术难题。

技术实现要素:

9.本发明针对现有lyocell纤维废水处理过程中存在的:(1)废水中的主要污染物nmmo具有较强的氧化性能,难以利用常见的氧化处理工艺进行降解;(2) 废水可生化性低,导致生化效果非常差,经常需要补充污泥才能继续使用生化系统;(3)厌氧单元颗粒污泥解体现象严重,出水中带有大量细小颗粒污泥,厌氧系统无法实现颗粒污泥增殖等技术难题,本发明提供一种lyocell纤维废水高效处理方法,采用“电化学 芬顿氧化”联合工艺,实现lyocell纤维废水高效稳定运行。

10.为了解决上述问题,本发明所采用的技术方案如下:

11.一种lyocell纤维废水高效处理方法,其步骤为:

12.(a)制备高效的废水处理ti/sb-sno2复合电极材料;

13.其中电极材料的制备过程如下:

14.将购买的多孔钛基体(市售)用砂纸打磨清洗后置于100℃的15%wtnaoh 水溶液中碱洗,之后置于120℃的10%wt草酸水溶液中酸洗,以镍板为阳极,处理后的钛板为阴极,铬酐、10%wt硫酸、硫酸镍体系水溶液为电解液,(铬酐和硫酸的质量比例控制在100:1,铬酐的浓度为50~80g/l之间,硫酸镍浓度为150~ 200g/l),在20~50ma/cm2的电流密度下电沉积30~60min后,于105℃烘干2h,之后放入马弗炉中450℃煅烧1h,得到单层ti/ni-cr;将镍板作为阳极,单层电沉积后的钛板作为阴极,以sncl4·

5h2o,柠檬酸,sbcl3,乙二胺四亚甲基膦酸体系水溶液为电解液(sncl4·

5h2o、柠檬酸、sbcl3和乙二胺四亚甲基膦酸的质量比例控制在10:10:1:1,sbcl3的浓度为0.001~0.002mol/l之间)。在10~20ma/cm2的电流密度下电沉积30~60min后,于105℃烘干2h,之后放入马弗炉中500℃煅烧 2h,煅烧后得到ti/ni-cr/sb-sno2电极材料。

15.该ti/ni-cr/sb-sno2复合电极材料是针对lyocell纤维废水特殊开发的多孔耐腐蚀ti/ni-cr/sb-sno2电极材料,利用多孔钛板作为基体,比表面积是普通钛板的5倍,用电沉积法制备ti/ni-cr/sb-sno2电极,主要成分为ti、ni、cr、sb、 sno2,加入ni、cr,具有更高的抗腐蚀性,ti/ni-cr/sb-sno2复合电极材料还具有具有耐氧化性,且在电化学过程中主要体现还原性,可以用来处理lyocell 纤维废水。

16.(b)将lyocell纤维废水引入调节池中,使废水中的水质情况均衡,之后用硫酸调节ph至8~10,便于电化学反应的进行;

17.(c)将步骤(a)中制备的电极材料装入电化学反应池中作为阴极,钛板作为阳极,步骤(b)中出水进入电化学反应池,将该反应池通电,并且调节废水中的极板间距为1.0~3.0cm,电流密度100~200ma/cm2,进行电化学60~90min;

18.(d)将步骤(c)中电化学的出水进入芬顿调节池,调节废水ph至2~4;

19.(e)将步骤(d)中芬顿调节池出水进入芬顿反应池,向芬顿反应池内投加过氧化氢和铁盐(feso4·

7h2o),过氧化氢的投加量比例c(h2o2,mg/l):cod

cr (mg/l)=1:1~2:1,铁盐投加量比例为c(h2o2,mg/l):c(fe

2

,mg/l)=1:1~10:1;进行芬顿反应60~90min;

20.(f)将步骤(e)中反应池出水进入混凝池,向混凝池内投加碱液,调ph至 7~8,搅拌均匀后投加助凝剂pam 0.5~5mg/l;

21.(g)将步骤(f)中混凝池出水进入沉淀池,水力停留时间为10~40min,沉淀污泥进入污泥浓缩池,出水进入中间水池;得到处理后废水。

22.本发明首先通过分析造成可生化性低,废水中污染物难降解的根本原因,主要是因为污染物质nmmo其具有较强的氧化性能,难以通过常规的氧化工艺去除,提出了“电化学 芬顿氧化”联合工艺,在电化学反应过程中利用阴极的还原能力破环nmmo的结构,破环其原有的结构,实现破环断链,之后利用氧化方法进一步去除废水中的污染物质,实现了lyocell纤维废水的稳定、高效处理,为科学理论研究和项目工程化应用提供了依据。

23.由于目前lyocell纤维在我国发展较晚,针对该废水处理方法的研究较少,技术有限,我们认为本专利提及的关键技术和关键参数均需要在充分理解技术难题的根本原因的基础上,通过科学的分析和充分实践才能获得。

24.通过以上分析有几点结论:(1)lyocell纤维废水处理领域存在有机物污染物难降解,可生化性较差的技术难题;(2)当前技术人员对该类废水的研究有限;(3)lyocell纤维废水存在含盐量高的问题,使微生物呼吸受阻,进一步使微生物中毒,限制了生化工艺的应用。(4)本发明技术提及的组合工艺是在充分掌握技术难题的根本原因的基础上,通过科学分析和多次试验测试才能得到的,本发明的联合工艺不是现有工艺的简单组合,而是从根本原因出发,重点在有机污染物nmmo的降解,通过电化学反应过程中还原性破环其化学结构,实现有机物的破环断链,破环产生的中间产物,通过芬顿氧化作用逐渐被降解为小分子物质。本方法中的电化学与芬顿氧化技术形成还原氧化的相互促进,实现了整体协同效果,是专门lyocell纤维废水设计的处理工艺,不是常规废水处理思路能够实现的,本发明的工艺也不是按照常规处理思路能够想到的;(5)本发明提及的技术方法中,许多关键参数的选择是不是技术人员仅仅通过调整得到的,而是通过对该废水中的污染物进行仔细研究,分析计算之后得出的,并且经过大量的实验摸索、探究、验证。并且这些工艺组合关键参数的选择设定解决当前的技术难题,取得了意想不到效果,实现了各工艺段、各工艺参数的整体

协同作用,具有显著的有益效果。

25.相比于现有技术,本发明的有益效果为:

26.(1)本发明的一种lyocell纤维废水高效处理方法,电化学反应过程将废水中的有机氮转变为无机氮,实现了有机污染物的破环断链,提高了废水的可生化性,并且很大程度上降低了废水的色度。

27.(2)本发明的一种lyocell纤维废水高效处理方法,芬顿氧化处理将进一步降解废水中的污染物,保证废水中的可生化性更高。与该类废水的传统工艺技术相比,本技术方法具有高效、稳定、资源利用率高等优点。

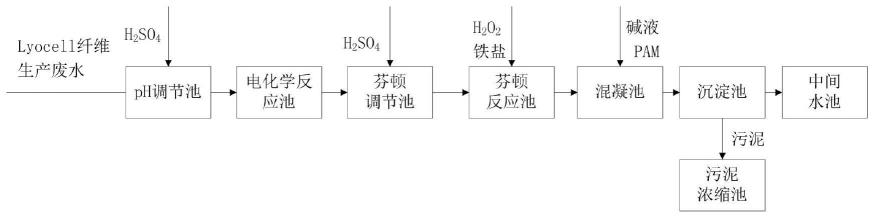

附图说明

28.图1为本发明中lyocell纤维废水高效处理方法工艺流程图;

29.图2为“电沉积”法制备ti/ni-cr/sb-sno2复合电极的流程图;

30.图3为lyocell纤维的生产工艺流程图;

31.图4为不同处理方法的toc去除率对比图;

32.图5为不同电极材料的toc去除率;

33.图6为不同ti/sb-sno2材料的toc去除率;

34.图7为不同ph条件下的toc去除率;

35.图8为不同电流密度下的toc去除率;

36.图9为不同极板间距下的toc去除率;

37.图10为不同h2o2投加量的toc去除率;

38.图11为不同fe

2

投加量的toc去除率。

具体实施方式

39.下面结合具体实施例对本发明进一步进行描述。

40.实施例1

41.结合附图1,本实施例的一种lyocell纤维废水高效处理的工艺技术方法,其步骤为:

42.山东某lyocell纤维公司生产废水首先进入废水调节池,调节ph至8.7;

43.将调节池出水引入装有自制ti/ni-cr/sb-sno2复合电极材料的电化学反应池中,调节废水中的极板间距为1.5cm,并通电,调节电流密度为140ma/cm2,进行电化学反应60min;

44.(a)电化学反应池出水进入芬顿调节池,调节废水ph至3.0;

45.(b)芬顿调节池出水进入芬顿反应池,向芬顿反应池内投加过氧化氢和铁盐(feso4·

7h2o),过氧化氢的投加量比例c(h2o2,mg/l):codcr(mg/l)=1.2:1,铁盐投加量比例为c(h2o2,mg/l):c(fe

2

,mg/l)=2:1,反应90min;

46.(c)芬顿反应池出水进入混凝池,向混凝池内投加碱液,调ph至7.2,搅拌均匀后投加助凝剂pam 1.0mg/l;

47.(d)混凝池出水进入沉淀池,水力停留时间为20min,沉淀污泥进入污泥浓缩池,出水进入中间水池;得到处理后废水。

48.按照以上流程,沉淀后出水色度基本完全去除,可生化性大大提高(b/c由原水的0.05提升至0.32),toc去除率能达到85%。

49.实施例2

50.本实施例的一种lyocell纤维废水高效处理的工艺技术方法,其步骤为:

51.(a)江苏某lyocell纤维公司生产废水首先进入废水调节池,调节ph至8.5;

52.(e)将调节池出水引入装有自制ti/ni-cr/sb-sno2复合电极材料的电化学反应池中,调节废水中的极板间距为1.0cm,并通电,调节电流密度为165ma/cm2,进行电化学反应90min;

53.(b)电化学反应池出水进入芬顿调节池,调节废水ph至3.5;

54.(f)芬顿调节池出水进入芬顿反应池,向芬顿反应池内投加过氧化氢和铁盐(feso4·

7h2o),过氧化氢的投加量比例c(h2o2,mg/l):codcr(mg/l)=1.4:1,铁盐投加量比例为c(h2o2,mg/l):c(fe

2

,mg/l)=1.5:1,反应90min;

55.(c)芬顿反应池出水进入混凝池,向混凝池内投加碱液,调ph至7.5,搅拌均匀后投加助凝剂pam 0.8mg/l;

56.(d)混凝池出水进入沉淀池,水力停留时间为30min,沉淀污泥进入污泥浓缩池,出水进入中间水池;得到处理后废水。

57.按照以上流程,沉淀后出水色度基本完全去除,可生化性大大提高(b/c由原水的0.10提升至0.41),toc去除率能达到90%。

58.实施例3

59.本实施例的一种lyocell纤维废水高效处理的工艺技术方法,其步骤为:

60.(a)河南某lyocell纤维公司生产废水首先进入废水调节池,调节ph至9.2;

61.(g)将调节池出水引入装有自制ti/ni-cr/sb-sno2复合电极材料的电化学反应池中,调节废水中的极板间距为1.0cm,并通电,调节电流密度为180ma/cm2,进行电化学反应90min;

62.(b)电化学反应池出水进入芬顿调节池,调节废水ph至3.2;

63.(h)芬顿调节池出水进入芬顿反应池,向芬顿反应池内投加过氧化氢和铁盐(feso4·

7h2o),过氧化氢的投加量比例c(h2o2,mg/l):codcr(mg/l)=1.5:1,铁盐投加量比例为c(h2o2,mg/l):c(fe

2

,mg/l)=2.5:1,反应90min;

64.(c)芬顿反应池出水进入混凝池,向混凝池内投加碱液,调ph至7.8,搅拌均匀后投加助凝剂pam 0.6mg/l;

65.(d)混凝池出水进入沉淀池,水力停留时间为25min,沉淀污泥进入污泥浓缩池,出水进入中间水池;得到处理后废水。

66.按照以上流程,沉淀后出水色度基本完全去除,可生化性大大提高(b/c由原水的0.08提升至0.43),toc去除率能达到93%。

67.对比例1

68.与实施例2相比,区别在于,采用电芬顿的处理方法。

69.(a)江苏某lyocell纤维公司生产废水首先进入废水调节池,调节ph至8.5;

70.(i)将调节池出水引入装有自制ti/ni-cr/sb-sno2复合电极材料的电芬顿反应池中,调节废水中的极板间距为1.0cm,调节废水ph至3.5,向芬顿反应池内投加过氧化氢和铁

盐(feso4·

7h2o),过氧化氢的投加量比例c(h2o2,mg/l): codcr(mg/l)=1.4:1,铁盐投加量比例为c(h2o2,mg/l):c(fe

2

,mg/l)=1.5:1。并通电,调节电流密度为165ma/cm2,进行反应90min。

71.(b)电芬顿反应池出水进入混凝池,向混凝池内投加碱液,调ph至7.5,搅拌均匀后投加助凝剂pam 0.8mg/l;

72.(c)混凝池出水进入沉淀池,水力停留时间为30min,沉淀污泥进入污泥浓缩池,出水进入中间水池;得到处理后废水。

73.按照以上流程,toc去除率能达到62.31%。

74.对比例2

75.与实施例2相比,区别在于,先芬顿处理后电化学处理。

76.(a)江苏某lyocell纤维公司生产废水首先进入废水调节池,调节ph至8.5;

77.(b)将调节池出水引入芬顿调节池,调节废水ph至3.5;

78.(c)芬顿调节池出水进入芬顿反应池,向芬顿反应池内投加过氧化氢和铁盐(feso4·

7h2o),过氧化氢的投加量比例c(h2o2,mg/l):codcr(mg/l)=1.4:1,铁盐投加量比例为c(h2o2,mg/l):c(fe

2

,mg/l)=1.5:1,反应90min;

79.(d)芬顿反应池出水进入装有自制ti/ni-cr/sb-sno2复合电极材料的电化学反应池中,调节废水中的极板间距为1.0cm,并通电,调节电流密度为 165ma/cm2,进行电化学反应,进行电化学反应90min。

80.(e)电化学反应池出水进入进入混凝池,向混凝池内投加碱液,调ph至7.5,搅拌均匀后投加助凝剂pam 0.8mg/l;

81.(f)混凝池出水进入沉淀池,水力停留时间为30min,沉淀污泥进入污泥浓缩池,出水进入中间水池;得到处理后废水。

82.按照以上流程,toc去除率能达到48.27%。

83.其中图4为不同处理方法的toc去除率对比图;从图中可知,经“电化学 芬顿”处理后,废水中的toc去除率远远高于“芬顿 电化学”和“电芬顿”,由此可见lyocell纤维废水不适合使用“芬顿 电化学”和“电芬顿”的处理方法。并且该废水的ph较高,碱性很强,若先芬顿,需要消耗大量的酸调节ph,之后进行电化学反应,又需要用碱反调ph,这样无疑增加酸碱调节的频率。而电芬顿反应过程中废水ph较难控制,电化学适合ph与芬顿氧化适合ph有较大差别,反应过程中的ph无法满足二者同时进行,难以达到预期效果。并且“芬顿氧化 电化学”和“电芬顿”过程是利用羟基自由基的强氧化性,而该废水中的主要污染物nmmo具有强氧化性,这两种方法与该废水的情况不匹配。而本发明先电化学后芬顿可以逐级调节ph,不用反调,不仅节省了酸碱调节的费用,而且更有利于lyocell纤维废水的处理。

84.对比例3

85.与实施例1相比区别在于:采用常规“电化学 芬顿氧化”,即为常规电化学使用的电极材料为石墨,电化学反应时间更久为90min,其它操作相同。

86.山东某lyocell纤维公司生产废水首先进入废水调节池,调节ph至8.7;

87.将调节池出水引入装有石墨电极的电化学反应池中,调节废水中的极板间距为1.5cm,并通电,调节电流密度为140ma/cm2,进行电化学反应90min;

88.(a)电化学反应池出水进入芬顿调节池,调节废水ph至3.0;

89.(b)芬顿调节池出水进入芬顿反应池,向芬顿反应池内投加过氧化氢和铁盐(feso4·

7h2o),过氧化氢的投加量比例c(h2o2,mg/l):codcr(mg/l)=1.2:1,铁盐投加量比例为c(h2o2,mg/l):c(fe

2

,mg/l)=2:1,反应90min;芬顿反应池出水进入混凝池,向混凝池内投加碱液,调ph至7.2,搅拌均匀后投加助凝剂 pam 1.0mg/l;

90.(c)混凝池出水进入沉淀池,水力停留时间为20min,沉淀污泥进入污泥浓缩池,出水进入中间水池;得到处理后废水。

91.处理方法codcr去除率b/ctoc去除率常规“电化学 芬顿氧化”36.54%0.1747.78%“电化学 芬顿氧化”76.59%0.3285%

[0092] 对比例4

[0093]

对比例4与实施例2比,区别在于:采用的电极材料不同,将自制ti/ni-cr/ sb-sno2复合电极材料替换成ti/iro2、ti/sno2、ti/ru-iro2三种电极材料(常规已知方法制备或市售购买得到),其它操作与实施例2相同。

[0094]

从图5的实验结果可知,ti/iro2《ti/sno2《ti/ru-iro2《自制ti/ni-cr/sb-sno2。

[0095]

对比例5

[0096]

对比例5与实施例2比,区别在于:采用市场购买ti/sb-sno2电极材料替换自制的自制ti/ni-cr/sb-sno2电极材料。图6中a-d为市场购买ti/sb-sno2电极材料, e为自制ti/ni-cr/sb-sno2电极材料。由图6可见,常见的ti/sb-sno2电极材料无法达到本发明自制ti/ni-cr/sb-sno2电极材料的处理效果。

[0097]

研究参数条件对该废水实验结果的影响:

[0098]

(1)研究不同ph条件下的toc去除率

[0099]

在实施例2的条件下,研究不同ph条件下的toc去除率,实验结果如图7。

[0100]

与实施例2比,区别在于:ph不同,ph分别为5,6,7,8,9,10由图7可见, ph为5-7时toc去除率均低于ph为8-10时。说明ph为8-10时,toc去除率最佳。

[0101]

(2)研究不同电流密度和极板间距下的toc去除率

[0102]

本方法电化学反应过程中电流密度和极板间距不同,其它与实施例2的相同,实验结果如图8、图9。

[0103]

由图8、图9可以看出,在ph=8~10,电流密度为100ma/cm2~200ma/cm2,极板间距为0.5~1.5cm时,toc有较大的去除率,废水有良好的降解效果。

[0104]

(3)研究不同h2o2投加量、fe

2

投加量的toc去除率

[0105]

图10为不同h2o2投加量比例c(h2o2,mg/l):codcr(mg/l);

[0106]

图11为不同fe

2

投加量比例为c(h2o2,mg/l):c(fe

2

,mg/l);

[0107]

由上图可以看出,在其他条件与实施例3相同的条件下,芬顿氧化过程中h2o2最佳投加量比例为

[0108]

c(h2o2,mg/l):codcr(mg/l)=1.2:1~1.6:1时,

[0109]

fe

2

最佳投加量比例为c(h2o2,mg/l):c(fe

2

,mg/l)=2:1~3:1,最佳反应时间为60min~90min。在此范围内的h2o2投加量和fe

2

投加量,toc有更高的去除率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。