1.本发明属于环境保护的污染场地原位修复技术领域的一种净化地下水污染羽的反应墙,具体涉及一种原位净化垃圾填埋场地下水污染羽的折叠多层渗透反应墙。

技术背景

2.截至目前,城市固体废物填埋场普遍存在渗滤液渗漏污染土壤和地下水的风险。不仅早期未铺设防渗系统的非正规填埋场易渗漏,大部分正规填埋场的防渗系统在多年超负荷堆填后也存在被高水头渗滤液击穿的风险。以生活垃圾填埋场为例,周边尤其是下游地下水具有典型复合污染特征,污染源广且不确定性强,一旦进入地下水系统将造成严重环境污染。三类典型污染物包括:

①

有机物,以化学需氧量cod为代表性指标,主要来自厨余垃圾,新鲜渗滤液可生化性较强,老渗滤液中cod主要成分为难降解的腐殖酸类有机质;

②

无机盐,包括氨氮、总磷、氯化物、硝酸盐、硫酸盐等,主要来自肥料或营养物质降解;

③

重金属,如铁、锰、锌、汞、镉、铅等,尤其在与工业固废混填场地含量较高。对于已经进入地下水的污染物,抽提集中处理费时费力。

3.渗透性反应墙是经济有效的地下水原位修复技术。它通常是安装在地下且垂直于地下水流方向的活性墙体,填充比原土层渗透系数高的颗粒填料,使污染羽在天然水力梯度作用下流经墙体但流向基本不变,通过墙内填料与污染物发生物理化学反应,将污染物净化为环境可接受的形式。墙体填料高度通常涵盖整个含水层,且填料通常直接接触原位土层以实现充分水力连接。但针对具有较大坡度场地,传统渗透性反应墙结构厚度大,占地广,填料利用率低,净化效率低。

4.国内部分场地已开展了渗透性反应墙技术相关的中试试验或示范性应用,但暂时只针对单一污染场地,该技术在垃圾填埋场渗滤液污染场地地下水修复项目的应用还有待进一步发展。河南焦作2011年用核桃壳 褐煤 陶粒混合填料修复硝态氮;辽宁沈阳2011年用沸石和释氧材料混合填料修复氨氮;河南焦作 2012年用零价铁 微生物陶粒 过氧化钙混合填料修复tce和甲苯;内蒙古包头 2015年用沸石 活性炭 d301阴离子交换树脂混合填料修复硫酸盐;河南新乡 2017年用质量比为3:1:4的铸铁 活性炭 砂混合填料修复六价铬;湖南长沙2018 年用零价铁填料修复六价铬。此外还有若干资料不详的小型渗透性反应墙实施案例,如江西赣州用改性沸石修复氨氮;青海西宁用铁粉修复六价铬;湖南岳阳用质量比为1:9的活性炭和钢渣修复砷、铅、锌、铬复合污染等。

5.此外,国内也有若干关于渗透性反应墙的专利报道,少数采用单一填料结构(罗春泳,cn102874886a;李俊等,cn113321292a),部分采用多种填料混填结构(郭红岩等,cn106975653a;刘星海等,cn208814704u;周军等, cn110237815a)也有涉及多种填料分层填充的案例(刘建国等,cn102070262a;狄军贞等,cn104045157a;钱家忠等,cn106975653a;王明铭等,cn211078695u) 以及少数结构不明确但与高级氧化技术联用的案例(周卫东等,cn110526444a)。但暂无采用折叠式结构提高填料利用率的先例,也无使用氧化剂缓释球作为可渗透反应墙填料之一的先例。

技术实现要素:

6.为了解决

背景技术:

中的缺陷和问题,本发明的目的是提供应用于原位净化垃圾填埋场地下水污染羽的折叠多层渗透反应墙,用于解决传统渗透性反应墙填料利用率低,净化地下水效率低的问题,能同时有效去除降低出水水质cod、氨氮、各重金属含量。

7.本发明墙体结构具有占地面积小,填料利用率高,设计灵活性强,运行维护便捷,经济效益高,环境影响小等优势。

8.本发明所采用的技术方案是:

9.一、一种原位净化垃圾填埋场地下水污染羽的折叠多层渗透反应墙:

10.按照污染水流流经的方向,所述多层渗透性反应墙依次分为缓释层、氧化层、沉淀层、吸附层的四层竖向墙体层。

11.所述的多层渗透性反应墙布设于具有较大坡度处。

12.所述的缓释层采用过硫酸钠缓释球材料和石英砂混合填充形成。

13.所述的氧化层采用铁基活性炭填充形成。

14.所述的沉淀层采用石灰石填充形成。

15.所述的吸附层采用沸石与活性炭混合填充形成。

16.所述的多层渗透性反应墙的周围布设不透水混凝土板,且在多层渗透性反应墙内部的相邻每两层竖向墙体层之间也设置不透水混凝土板,仅在缓释层和氧化层之间的不透水混凝土板下部、氧化层和沉淀层之间的不透水混凝土板上部、沉淀层和吸附层之间的不透水混凝土板下部以及吸附层出口侧不透水混凝土板的上部开设槽口,在槽口处均设置为透水土工格栅。

17.所述的多层渗透性反应墙中,每层竖向墙体层的填料均装在预制的立方体钢丝笼中,不同层竖向墙体层的立方体钢丝笼按照顺序相邻布置。

18.所述的缓释层厚度取决于氧化层厚度,当“缓释层”与“氧化层”厚度比为3:14时,催化剂刚好完全用于催化氧化剂反应。

19.氧化层、沉淀层和吸附层的墙厚度无固定比例,应据场地实际流场、地层、污染物信息进行确定。

20.二、一种原位净化垃圾填埋场地下水污染羽的方法

21.在垃圾填埋场附近任意位置的地下原位土布设折叠多层渗透反应墙,预先将多层渗透性反应墙埋在原位土中,且在多层渗透性反应墙上面设置回填土,且在垃圾填埋场所需净化地下水的土体中打抽水井,在抽水井上端设置抽提泵,抽提泵的出口经引水管道和注水口连接,注水口伸入穿过回填土后连接到多层渗透性反应墙中缓释层顶部开设入口。

22.这样,抽提泵抽提抽水井中的具有污染羽的地下水泵入到缓释层中,经再经多层渗透性反应墙进行处理。

23.具体实施中,可以设置多个注水口,引水管道分为多路分别和多个注水口连接,将具有污染羽的地下水注入到缓释层的不同位置。

24.本发明通过建立在抽水井上部的抽提泵,将地下水引至高处,再利用高差使污染水在重力作用下经引流管道进入多层渗透性反应墙,这样污染水流在水力梯度作用下流经所述折叠多层渗透反应墙,污染物与填料充分反应实现净化。

25.本发明通过设置抽水井的方式将具有污染羽的地下水垃圾填埋场汇总到井中,不

再使得具有污染羽的地下水经过原本的地下位置造成污染,实现原流场污染羽的拦截。而且再由抽提泵将所有汇总污染羽的地下水抽提到任意位置布置的多层渗透性反应墙中处理,而不是通过事先探测将多层渗透性反应墙埋设在具有污染羽的准确地下位置,这样可以灵活调控,无需固定墙体的走向和埋深,可根据场地实际情况布设优化,灵活性强,以主动处理的方式实现了原位净化垃圾填埋场地下水污染羽。

26.本发明的有益效果:

27.1、该多层渗透性反应墙内,污染水流的渗流路径由厚度方向变为高度方向实现延长,使污染物和填料充分接触,实现填料的高效利用和污染水流的高效净化。

28.2、该多层渗透性反应墙通过抽提泵截留污染羽并引入相对密封的墙体内进行处理,无需固定墙体的走向和埋深,可根据场地实际情况布设优化,灵活性强。

29.3、除抽提泵外,该多层渗透性反应墙依靠水力梯度差自动运行,无需外力,无需投加药剂,便于更换填料,运营维护简便易行。

30.4、该多层渗透性反应墙反应副产物少且可控,不会产生显著环境影响。

31.综合上述,本发明折叠型结构使污染物和填料充分反应,显著提高填料的利用率和墙体净化污染羽效率。填充的四层材料依次实现“缓释”、“氧化”、“沉淀”、“吸附”的功能,可有效净化复合污染地下水中的各类污染物。填料均装填在立方体钢丝笼中,便于堆砌、吊装、更换。整体具占地面积小,填料利用率高,设计灵活性强,运行维护便捷,经济效益高,环境影响小等优势,极具推广应用潜力。

附图说明

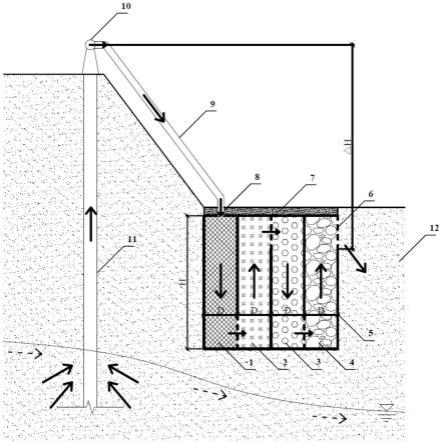

32.图1为折叠多层渗透反应墙结构剖面示意图。

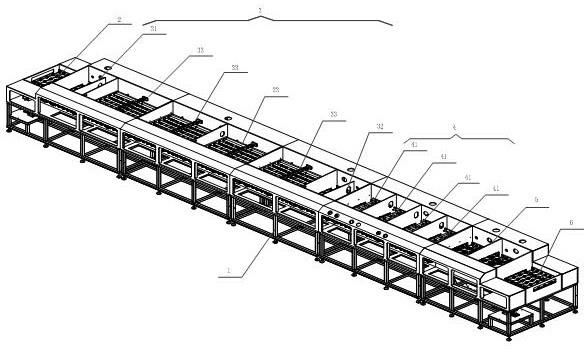

33.图2为折叠多层渗透反应墙结构平面示意图。

34.图中实线箭头方向为污染羽水流方向;虚线箭头方向为场地原流场方向;

35.图1,图2中:实线箭头方向为污染羽水流方向;虚线箭头方向为场地原流场方向;1为缓释层、2为氧化层、3为沉淀层、4为吸附层、5为不透水混凝土板、6为透水土工格栅、7为回填土、8为注水口、9为引水管道、10为抽提泵、 11为抽水井、12为原位土;字母h为埋深、d为单层厚度、l为长度、

△

h为高差。

具体实施方式

36.下面结合实施例对本发明做进一步说明。

37.如图1所示,多层渗透性反应墙布设于具有较大坡度处。较大坡度具体是指坡度大于》25

°

以上。按照污染水流流经的方向,多层渗透性反应墙依次分为缓释层1、氧化层2、沉淀层3、吸附层4的四层竖向墙体层,按上述顺序依次回填而成,具有协同作用,不能省略和交换顺序。

38.缓释层1采用过硫酸钠缓释球材料和石英砂混合作为填料填充形成,出流水质对比入流水质,过硫酸根和钠离子浓度增加。

39.氧化层2采用铁基活性炭作为填料填充形成,出流水质对比入流水质,即缓释层入流水质,cod浓度下降90%,氨氮浓度下降《10%,硝酸根浓度上升 《10%,过硫酸根全部转化为硫酸根,ph值降至5~6。

40.沉淀层3采用石灰石作为填料填充形成,出流水质对比入流水质,即氧化层出流水质,ph值显著升高至7~8,使完全沉淀ph值《8的重金属如fe

3

、mn

2

、 cu

2

、pb

2

浓度下降》70%。

41.吸附层4采用沸石与活性炭混合作为填料填充形成,出流水质对比入流水质,即沉淀层出流水质,使完全沉淀ph值≥8的重金属如zn

2

、cd

2

、ni

2

浓度下降》70%,氨氮浓度下降》70%。

42.多层渗透性反应墙的周围布设不透水混凝土板5,且在多层渗透性反应墙内部的相邻每两层竖向墙体层之间也设置不透水混凝土板5,仅在缓释层1和氧化层2之间的不透水混凝土板5下部、氧化层2和沉淀层3之间的不透水混凝土板5上部、沉淀层3和吸附层4之间的不透水混凝土板5下部以及吸附层4出口侧不透水混凝土板5的上部开设槽口,在槽口处均设置为透水土工格栅6,使得流经多层渗透性反应墙的沿s形经过墙。

43.多层渗透性反应墙中,每层竖向墙体层的填料均装在预制的立方体钢丝笼中,不同层竖向墙体层的立方体钢丝笼按照顺序相邻布置,可分别装入不透水混凝土板5围成的框架中,这样便于堆砌、吊装、更换,同时防止填料流失。

44.这样,反应墙外侧六面,除出流一侧上部为透水土工格栅外,其余均为不透水混凝土板。反应墙内分为四层,层间设置竖向不透水混凝土板,顶部或底部部分用透水土工格栅替代,使水流在各层内上下方向流动,在透水土工格栅处可顺利转向进入下一层。

45.按照水流流经的方向,反应墙内四层依次为缓释层、氧化层、沉淀层、吸附层。缓释层均匀、缓慢、持久释放强氧化剂,在氧化层中形成酸性条件并发生催化氧化反应去除化学需氧量cod,随后沉淀层调节ph值至碱性使大部分重金属沉淀去除,最后吸附层兜底去除氨氮为主的无机盐。

46.本发明的实施例如下:

47.我国南方某生活垃圾简易填埋场,位于燕山期花岗岩(ηγ2j3)基岩区,岩体裂隙比较发育,岩体总体渗透性较高。

48.反应墙选址于一高差

△

h为8m的边坡坡脚,坡度约0.6,可用空地长约20m,反应墙长度l为20m。反应墙埋深h为5m,其中各层填料有效深度约为4m。

49.根据visual modflow污染羽模拟,反应墙及其上游处主要污染物为cod约 100mg/l,氨氮约100mg/l,铁约7.43mg/l,锰约0.696mg/l,锌约1.65mg/l。反应墙内共分为四层,布置如图1和图2所示。各层厚度d取相同值,且层间透水土工格栅高度也应等于d,形成等截面设计利于保持流体水力联系。

50.反应墙内第一层为缓释层1,功能填料为粒径5mm的过硫酸钠缓释球。将质量比过硫酸钠:水泥:砂:水=1:1.4:0.24:0.7的混合物倒入橡胶模具中,室温养护7天成型。

51.反应墙内第二层为氧化层2,功能填料为铁负载率为8.5%的铁基活性炭。具体制备方法为:

①

购买粒径2~3mm的椰壳活性炭,用质量分数为1%的稀硫酸浸泡24小时,用去离子水冲洗干净后,在105℃下烘干24小时备用;

②

按 1g/5ml的固液比,将活性炭浸入装有浓度为0.1mol/l的七水硫酸亚铁溶液中,并置于恒温振荡器中,在150rpm下震荡1小时,使溶液与活性炭充分接触,让二价铁均匀负载在活性炭上,形成活性炭颗粒;

③

取出活性炭颗粒,先置于65℃的真空干燥箱中干燥2小时,后转移到管式炉中在氮气氛围下,以防二价铁在制备过程中被氧化,然后在550℃温度进行煅烧4小时;

④

待冷却后取出活性炭颗粒,密封

并置于真空干燥器中保存备用。

52.当过硫酸钠缓释球与铁基活性炭质量比为1:1(约合体积比3:14)时,活性炭上负载的铁刚好能催化氧化全部过硫酸根,缓释层与氧化层厚度比为3:14。在缓释层1中均匀混合填充石英砂与过硫酸钠缓释球的混合物,其中石英砂与过硫酸钠缓释球的体积比为11:3,使得缓释层与氧化层的两层实际体积相同。

53.在缓释层1释放强氧化剂过硫酸钠的条件下,氧化层2内主要发生cod的催化氧化反应,大分子降解为小分子有机物或者二氧化碳和水,《10%氨氮被氧化为硝酸根,水溶液ph值约为5。实施例中过硫酸钠缓释球释放过硫酸钠的半衰期为0.56天,略高于cod氧化速率半衰期0.43天,二者基本匹配。

54.反应墙内第三层为沉淀层3,功能填料为粒径2~3mm的石灰石。将购买的石灰石浸泡于质量分数0.1%的稀硝酸中12小时,用去离子水洗涤3次后在40℃下烘干48小时,最后密封保存备用。

55.沉淀层3内主要发生重金属的沉淀反应,通过石灰石中的碳酸根和碳酸氢根溶出,水溶液ph值调节至7~8,使铁、锰沉淀。

56.反应墙内第四层为吸附层4,功能填料为粒径2~3mm的沸石与活性炭混合填料。沸石与活性炭质量比为1:1。其中购买的缙云沸石直接用去离子水冲洗至出水清澈;购买的椰壳活性炭用1%的稀硫酸浸泡24小时后用去离子水冲洗至出水清澈。洗净的沸石和椰壳活性炭均在105℃下烘干24小时,最后密封保存备用。

57.吸附层4内主要发生吸附反应。沸石通过离子交换吸附氨氮和锌,椰壳活性炭通过巨大的比表面积和多级孔隙结构对各目标污染物均有物理吸附作用,椰壳活性炭表面的官能团也一定程度上与污染物络合以去除。

58.根据室内试验结果,cod、氨氮、铁、锰、锌在不同反应机理下的去除半衰期分别为0.43天、0.05天、1.58天、1.54天、0.43天,反应墙内的水流孔隙流速≤0.15m/天。

59.反应墙中各层填料粒径均不超过1~5mm,即渗透系数约为10-4

m/s,在天然高差

△

h为8m的情况下反应墙中的水流孔隙流速最高可达6m/天,取实际流速为0.15m/天时,反应墙系统在无外力作用下(抽提泵除外)实现自流。

60.具体实施中,根据填料孔隙度,当各层厚度d为2m时,反应墙中的截面 (长l为20m,厚d为2m)控制产生3m3/天的流量。根据visual modflow流场模拟,当抽提井抽水量为3m3/天时,基本能截留反应墙上游的污染羽。

61.实施例的折叠式反应墙的尺寸为长l为20m,埋深h为5m,内共分为4 层,各层厚度均为2m。

62.具体实施中,各层填料均装填在预制立方体钢丝笼中,不同层竖向墙体层的立方体钢丝笼按照顺序相邻布置,便于堆砌、吊装、更换,同时防止填料流失。

63.在反应墙底部,上游侧及两侧均为200mm厚现浇钢筋混凝土板(不透水)。

64.在反应墙顶部为200mm厚现浇钢筋混凝土板(不透水),缓释层上方开3 个注水口(如图2所示),开口内径50mm,通过内径50mm的管道与抽提泵相连。

65.设置反应墙下游侧及氧化层2和沉淀层3间的隔板:下方3m高为200mm 厚现浇钢筋混凝土板(不透水),上方2m高为透水土工格栅。

66.设置反应墙缓释层1和氧化层2间的隔板以及沉淀层3和吸附层4间的隔板:下方2m

高为透水土工格栅,上方3m高为200mm厚现浇钢筋混凝土板(不透水)。

67.折叠多层渗透反应墙装填完成后,上覆土层至原标高,地表覆绿。

68.整个反应墙形成相对密封的折叠型结构,使水流上下方向渗流流经各层填料,有效提高了填料利用率和污染羽净化效率。多层渗透性反应墙运行2年后,出水水质cod、氨氮、各重金属含量均不超过入流浓度的10%,处理效果良好。

69.对比例1

70.缓释层1与氧化层2互换,或缓释层1与沉淀层3互换,或缓释层1与吸附层4互换,缓释出来的强氧化剂无法与氧化层活性炭上负载的催化剂铁接触,高效的催化氧化降解cod反应被抑制,出流cod浓度比入流仅下降《30%。沉淀层与吸附层功能不变,重金属和氨氮出流浓度比入流浓度均下降》90%。吸附层后出流液ph值仍为7~8。

71.对比例2

72.氧化层2与沉淀层3互换,或氧化层2与吸附层4互换,不影响各污染物去除效果,即出流液相比入流液,cod、重金属和氨氮浓度均下降》90%。但是前置的沉淀层失去对氧化层出流ph值约为5的酸性溶液的缓冲功能,使整个墙体出流ph值约为5,环境影响大。

73.对比例3

74.沉淀层3与吸附层4互换,前期不影响各污染物去除效果,即出流液相比入流液,cod、重金属和氨氮浓度均下降》90%,因为吸附层中的填料无论沸石 (基于离子交换机理)还是活性炭(基于表面络合机理)都可以去除本应在沉淀层中去除的fe

3

和mn

2

。但是,该对比例中吸附层有限的吸附能力分给fe

3

和mn

2

后,其使用寿命显著缩短至《1年,经济效益低。

75.由此实施可见,本发明实现氧化剂在反应墙服役寿命内的均匀、缓慢释放,持久去除cod;可有效去除重金属并缓冲溶液ph;可兜底去除氨氮为主的无机盐,便于吊装和更换,运行维护便捷,经济效益高,环境影响小等优势。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。