1.本发明涉及工业废水降解装置及系统领域,尤其涉及高级氧化法装置及方法。

背景技术:

2.近年来,高浓度、难降解工业废水的处理成为急需解决的关键问题。而高级氧化工艺在高温高压、电、声、光、催化等反应条件下能够使难降解的大分子有机物氧化成低毒甚至无毒的可生化的小分子物质,或者直接转化为co2和h2o,从而能够实现对水中污染物的有效处理,再辅之生化等手段,高级氧化工艺最终能够达到去除污染物的目的。

3.高级氧化法降解有机物的过程主要依靠具有强氧化性的羟基自由基(

•

oh)来实现,常见工艺有湿式(催化)氧化、fenton氧化法(芬顿法)、类芬顿法、电催化法、等离子放电处理法和光催化氧化法。一般需要加入氧化剂、催化剂,在高温高压、超声波或紫外线等条件下发生作用。上述工艺存在如处理效率低、投资运行成本高、二次污染以及存在安全风险等问题。

4.臭氧催化氧化法是以臭氧为氧化剂,辅以固体催化剂,产生羟基自由基(

•

oh)降解废水中有机物的方法。但现有技术存在以下几个问题:cn102674528b公开了一种油气田废水处理的超声波协同臭氧处理装置,主反应器为旋转填料床反应器,主反应器与超声波反应器连接,超声波反应器与催化循环水箱连接;废水从上而下经过主反应器,进入超声波反应器,再流入催化循环水箱,最后通过循环泵阀门再次进入主反应器,整个过程臭氧和超声波是依次发挥作用,超声波得协同作用表现变弱,臭氧利用较低。

5.cn205500885u公开了一种超声波臭氧催化氧化处理有机废水得装置,在不锈钢反应槽侧壁上顺次设置了低频超声波换能器和高频超声波换能器和超声波发生器,能够产生两种不同频率的超声波,但由于空间上的限制,使得废水的停留时间较短,不能充分与臭氧混合,超声波的作用不能更好的发挥。

6.使用球形颗粒催化剂,在气液两相流的扰动下容易出现流化,破碎成粉末的同时流失活性组分,若被携带到下游还需进行处理,长时间运行后,废水中不可降解的有机物逐渐附着在催化剂表面,阻挡其表面活性位点与气体的接触,减少了(

•

oh)自由基的产生,导致整体催化效果下降。

7.现有技术中反应器排出的气体(或经处理后)往往直接排放或引入废气处理系统,造成大量氧气的浪费。

技术实现要素:

8.本发明的目的在于:克服现有技术的不足,提供一种超声增效臭氧催化氧化的废水处理装置及系统,能够对不同工业领域(医药、农药、化工、印染和煤化工等)的废水进行有效处理,提高了臭氧的利用率,同时有效提高了废水的生化性,结合传统预处理和生化曝气分布系统实现废水达到园区纳管要求或达到排放标准的目的。

9.为实现上述目标,本发明提供了如下技术方案:一种超声增效臭氧催化氧化处理装置,包括反应器主体、超声波发生器和臭氧发生器,还包括外循环,所述外循环包括超声增效气液混合器和气液混合溶气泵;所述反应器主体设置有超声增效反应段和催化反应段,所述反应器主体与外循环连接。

10.进一步,所述反应器主体底部设置有喷射式分布器;所述超声增效反应段四周均匀设置有超声波震子。所述超声波震子的超声频率为35~45khz,功率1000~2000w。

11.进一步,所述催化反应段设置有固定床层,所述固定床层装填有蜂窝催化剂。

12.进一步,所述反应器主体顶部设置有排气口,所述排气口与臭氧气体破坏器连接,所述臭氧气体破坏器与后续生化曝气分布系统连接。

13.进一步,所述反应器主体上部从上到下依次设置有液体排出口和外循环接口,所述外循环接口通过循环管与外循环连接,前述气液混合溶气泵与前述喷射式分布器连接。

14.进一步,所述超声增效气液混合器中设置有曝气盘和超声波震棒。所述超声波震棒的频率为25~30khz,功率100~1000w。

15.进一步,所述超声增效气液混合器外设置加药组件,包括加药储罐和加药泵,所述加药储罐底部通过加药泵与前述超声增效气液混合器上部连接。

16.一种超声增效臭氧催化氧化处理方法,该方法在前述超声增效臭氧催化氧化处理装置中进行,包括以下步骤:经过预处理后的废水进入中间水池,由给水泵泵入前述反应器主体中,从下向上依次流经超声增效反应段和催化反应段;反应后的部分废水通过前述循环管引入外循环,进入前述超声增效气液混合器;前述加药储罐里存放有药品,所述药品通过加药泵进入超声增效气液混合器,在超声增效气液混合器内臭氧、前述药品与前述部分废水混合,该气液混合物通过气液混合溶气泵再次混合后通入反应器主体内,对废水进行二段超声强化;经过超声增效反应段处理后的废水携带臭氧气泡进入催化反应段,此时废水中的有机物进一步降解;流过催化反应段的废水到达反应器上部进行气液分离,其中液体排出反应器后进入生化曝气分布系统,经过生化处理后的废水达到园区纳管要求或达到排放标准;气体则从排气口排出,进入后置的臭氧气体破坏器,将残余的臭氧分解为氧气,并通过曝气风机将气体送入生化曝气分布系统,用于提供生化曝气分布系统所需的部分氧气。

17.进一步,所述臭氧投加浓度范围为50-120mg/l。

18.进一步,所述药品为双氧水,超声增效气液混合器内所述双氧水在废水体系中的浓度为15-30mg/l。

19.本发明由于采用以上技术方案,使之与现有技术相比,具有以下的优点和积极效果:1.该方法可应用于难降解工业废水的处理,通过超声增效臭氧催化氧化处理方法,能够提高废水的可生化性,降低废水的色度,应用范围宽(废水中cod的有机物浓度100~10000mg/l),可定制化设计,经该方法处理后可直接对废水进行生化工艺处理,达到园区纳管要求或达到排放标准,是一种减少投资和运行成本,不产生二次污染的绿色处理方法;

2.通过超声增效臭氧催化氧化处理装置可将反应体系的气体颗粒控制在微米级尺度(50~900μm),相比于常规的气体分布体系,气液相界面积从1000m2/m3以下提高到10000m2/m3以上,并可通过调整超声波频率进行控制,气液相界面积增大能够提高氧化有机物的反应效果,同时提高臭氧的利用率至80%以上,从而降低运行成本。

20.3.臭氧催化氧化段设置蜂窝式催化剂,其中的活性物质促进气液体系中

•

oh自由基的发生,对有机物进行深度氧化。蜂窝式催化剂的强度较大,在气液系统中保持静态,不易破碎;并且蜂窝式催化剂孔道规整,表面不易附着杂质,在超声作用下可保持孔道清洁畅通。

21.4.通过设置外循环,将催化反应后的废水引入超声增效气液混合器和臭氧充分混合后进入反应器主体再次反应,可实现系统对废水的深度处理。废水的循环量可针对有机污染物的组分、降解的难易程度进行调整。

22.5.将排气口排出的剩余臭氧经过臭氧气体破坏器处理后引入后续的生化曝气分布系统,充分利用其中的氧气,可减少生化段曝气风机的能耗。

23.6.该方法可应用于废水的预处理段、反应段或生化曝气分布系统的尾水达标处理(cod降至50mg/l以下)。

附图说明

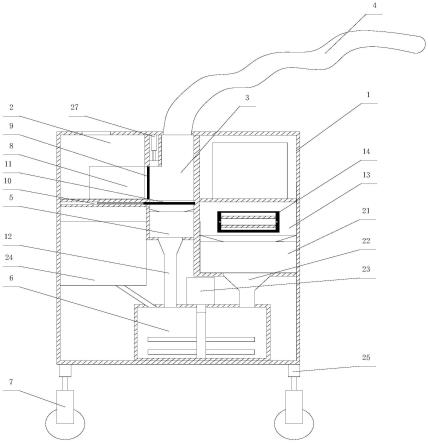

24.图1为超声增效臭氧催化氧化处理装置示意图。

25.图2为反应器主体结构示意图。

26.图3为催化反应段的a-a截面图。

27.图4为第二固定床层结构示意图。

28.图中标号如下:100-中间水池;110-给水泵;200-反应器主体;210-催化剂反应段;211-固定床;212-蜂窝催化剂;220-超声增效反应段;221-超声波震子;230-超声波发生器;240-喷射式分布器;250-排气口;260-臭氧破坏器;270-液体排出口;280-循环管接口;290-第二固定床层;291-多孔囊状结构300-超声增效气液混合器; 310-超声波发生器;320-超声波震棒;330-钛合金微孔曝气盘;340-臭氧发生器;350-气液混合溶气泵;360-加药储罐;361-加药泵;370-循环管;400-曝气池;410-曝气风机。

具体实施方式

29.以下结合附图和具体实施例对本发明作进一步详细说明。结合下面说明,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

30.参见图1所示,一种超声增效臭氧催化氧化处理装置,包括反应器主体200、超声波发生器220和臭氧发生器340,还包括外循环,所述外循环包括超声增效气液混合器300和气液混合溶气泵350;所述反应器主体200设置有催化反应段210和超声增效反应段220,所述反应器主体200与外循环连接。

31.优选的,所述反应器主体底部设置有喷射式分布器240;所述反超声增效反应段220四周均匀设置有超声波震子221。所述超声波震子的超声频率为35~45khz,功率1000~2000w。

32.优选的,所述催化反应段设置有固定床层211,所述固定床层211装填有蜂窝催化剂212。

33.作为举例而非限定,所述蜂窝催化剂为150mm

×

150mm

×

300mm长方体结构,其方形孔道边长为4mm~6mm,蜂窝载体为硅铝基,共设置两层。

34.作为举例而非限定,活性组分可以为mgo、ceo2、mno2、coo或la2o3等金属氧化物。

35.优选的,所述反应器主体200顶部设置有排气口250,所述排气口250与臭氧气体破坏器260连接,所述臭氧气体破坏器260与后续生化曝气系统连接。

36.优选的,所述反应器主体200上部从上到下依次设置有液体排出口270和外循环接口280,所述外循环接口280通过循环管与外循环连接,前述气液混合溶气泵350与前述喷射式分布器240连接。

37.作为举例而非限定,所述反应器主体内液体排出口270与循环管接口280之间,设置有第二固定床层,所述第二固定床层上排列有多孔囊状结构,所述多孔囊状结构向上开口,其中填充有生物活性炭颗粒,在废水二次经过催化反应段后进入第二固定床层的多孔囊状结构中,生物活性炭颗粒在臭氧的协同作用下能够对废水进行深度净化。另在非作业状态时,超声增效反应段产生的超声波能够使生物活性炭颗粒再生,从而延长生物活性炭的寿命。

38.优选的,所述超声增效气液混合器300中设置有超声波震棒320和曝气盘330。所述超声波震棒的频率为25~30khz,功率100~1000w。

39.作为举例而非限定,可以使用钛合金微孔曝气盘。

40.优选的,所述超声增效气液混合器外设置加药组件,包括加药储罐360和加药泵361,所述加药储罐360底部通过加药泵361与前述超声增效气液混合器300上部连接。

41.一种超声增效臭氧催化氧化处理方法,该方法在前述超声增效臭氧催化氧化处理装置中进行,包括以下步骤:经过预处理后的废水进入中间水池100,由给水泵110泵入前述反应器200主体中,从下向上依次流经超声增效反应段220和催化反应段210;反应后的部分废水通过前述循环管引入外循环,进入前述超声增效气液混合器300;前述加药储罐360里存放有药品,所述药品通过加药泵361进入超声增效气液混合器300,在超声增效气液混合器300内臭氧、前述药品与前述部分废水混合,该气液混合物通过气液混合溶气泵350再次混合后通入反应器主体200内,对废水进行二段超声强化;经过超声增效反应段220处理后的废水携带臭氧气泡进入催化反应段210,此时废水中的有机物发生进一步降解;流过催化反应段的废水到达反应器上部进行气液分离,其中液体排出反应器主体200后进入生化曝气分布系统,经过生化处理后达到废水园区纳管要求或达标排放的标准;气体则从排气口250排出,进入后置的臭氧气体破坏器260,将残余的臭氧分解为氧气,并通过曝气风机410将气体送入前述生化曝气分布系统的曝气池400内,用于提供生化曝气分布系统所需的部分氧气。

42.优选的,所述臭氧投加浓度范围为50-120mg/l。

43.优选的,所述药品为双氧水,超声增效气液混合器300内所述双氧水在废水体系中的浓度为15-30mg/l。

44.本发明实施例一本实施例待处理废水为医药废水,其中主要污染物成分为硝基苯和酚等。

45.废水经过过滤、混凝沉淀等工艺进行处理后的cod为1320mg/l,加入少量naoh将ph调节为10.5,进入中间水池100;通过给水泵110将废水通入反应器主体200底部。

46.结合图1和图2所示,进入反应器的废水水位到达外循环出口即自动流入超声增效气液混合器,通过管道阀门控制废水流量调节回流比例。

47.依次启动气液混合溶气泵350、臭氧发生器340和超声波发生器230和310,系统开始运行。废水进入超声增效气液混合器300内在超声波的空化作用下与臭氧进行充分混合;前述臭氧通过臭氧发生器340制取,臭氧浓度为80mg/l;超声增效气液混合器300内的超声波震棒320频率为25khz,功率为400w;充分破碎的气液混合物通过气液混合溶气泵350进入反应器主体200内。

48.经过反应器主体200的超声增效反应段220和催化反应段210对废水进行深度处理,超声增效反应段220的超声波震子221频率为40khz,功率1000w,催化反应段210装填蜂窝催化剂212,活性组分为mgo、ceo2、mno2、coo或la2o3等金属氧化物。

49.处理后的废水流出反应器主体200进入后续生化段,处理后的废水部分回流进入超声增效气液混合器300,根据处理效果进行调整。设定反应器至超声增效气液混合器300的回流比例为20%,反应器主体200内水力停留时间hrt为60min。经过该系统处理的废水cod降为230mg/l,处理效率为82.6%,b/c((生化需氧量)与cod(化学需氧量)比值的缩写,表示废水的可生化降解特性)为0.53,生化性良好,再经过后续的生化段处理可以满足排放标准的要求。

50.本发明实施例二待处理废水为医药生产废水,废水中主要污染为丙酮,醇胺类,脂类,芳烃等长链和杂环有机物,cod:3530mg/l。

51.废水经过过滤、混凝沉淀等工艺进行处理后的cod为2480mg/l,30%的废水回流进入超声增效气液混合器300;在超声波空化作用的促进下与臭氧进行充分混合,降解部分有机物,臭氧浓度为105mg/l,超声增效气液混合器300内的超声波震棒320频率为30khz,功率为800w,气液混合物通过气液混合泵350和喷射式分布器240进入反应器主体200内,经过超声增效反应段220和催化反应段210,超声增效反应段220的超声波震子221频率45khz,功率1500w;催化反应段210装填蜂窝催化剂212,活性组分为mgo、ceo2、mno2、coo或la2o3等金属氧化物。废水在反应器主体200内水力停留时间hrt为60min。

52.处理后的废水cod降为290mg/l,处理效率为88.3%,b/c达到0.44,达到园区纳管要求(cod《500mg/l)。

53.本发明实施例三待处理废水为化工生产废水,废水中主要污染物为吲哚、噻吩等杂环类难降解有机物,经过过滤、混凝沉淀等工艺进行处理后的废水cod为2200mg/l。

54.废水总量的20%回流进入超声增效气液混合器300,臭氧浓度为105mg/l,在超声增

效气液混合器300中按废水流量加入h2o2,在废水体系中的h2o2浓度为20mg/l,超声增效气液混合器300内的超声波震棒320频率为25khz,功率为600w。经过超声增效反应段220和催化反应段210,超声波震子221频率为45khz,功率为1200w。废水的cod降为270mg/l,处理效率为87.7%,b/c达到0.44,处理后的废水进入生化系统进行深度处理;反应器主体排出的尾气经臭氧破坏器处理后携带氧气与曝气风机410送来的空气混合后送入生化曝气分布系统对废水进行好氧生化处理,处理后废水的cod降为26mg/l,达到污水排放标准一级a标准的排放限值要求。

55.本实施例中,反应器至超声增效气液混合器300的回流比例为20%,废水在反应器主体200内水力停留时间hrt为40min。催化反应段210装填蜂窝催化剂212,活性组分为mgo、ceo2、mno2、coo或la2o3等金属氧化物。

56.本发明实施例四待处理废水为印染废水,含有浆料、染料、助剂和表面活性剂等,色度较高,生化性较差(b/c《0.2),常规工艺不能有效处理。经过过滤、混凝沉淀等工艺进行处理后的废水cod为1780mg/l,色度5000。该废水两次经过催化反应段后,进入第二固定床层的多孔囊状结构内,废水与生物活性炭充分混合,生物活性炭对废水进行深度净化。本发明的方法处理后cod降为100mg/l,处理效率95.4%,b/c提高到0.5,色度15,处理后的废水经生化曝气系统处理,cod降为24mg/l,达到污水排放标准一级a标准的排放限值要求。

57.本实施例中废水总量的20%的回流进入超声增效气液混合器300,臭氧浓度为105mg/l,超声增效气液混合器300内的超声波震棒320频率为25khz,功率为600w,超声增效反应段220的超声波震子221频率为40khz,功率为1200w,废水在反应器主体200内水力停留时间hrt为40min。催化反应段210装填蜂窝催化剂212,活性组分为mgo、ceo2、mno2、coo或la2o3等金属氧化物。

58.本发明实施例五待处理的煤化工废水中含酚类、多环芳烃等有机污染物,是一种典型的难降解废水。经过过滤、混凝沉淀等工艺进行处理后的废水cod为2470mg/l。废水经过本发明的方法处理后cod降为310mg/l,处理效率为87.4%,b/c提高到0.35。处理后的废水经生化曝气系统处理,cod降为34mg/l,达到污水排放标准一级a标准的排放限值要求。

59.其中,废水总量的30%的回流进入超声增效气液混合器300,臭氧浓度为100mg/l,超声增效气液混合器300内的超声波震棒320频率为25khz,功率为600w,超声增效反应段220的超声波震子221频率为45khz,功率为1200w,废水在反应器主体200内水力停留时间hrt为60min。催化反应段210装填蜂窝催化剂212,活性组分为mgo、ceo2、mno2、coo或la2o3等金属氧化物。

60.本发明实施例六待处理废水为油田废水,含酚类、硫醇、硫醚等有机污染物,生化性差,直接采用生化工艺难以有效降解。首先经过除油、过滤、混凝沉淀等工艺进行处理,进入本发明装置的废水cod为1020mg/l。废水经过处理后cod降为43mg/l,处理效率95.8%,达到污水排放标准一级a标准的排放限值要求。

61.其中,废水总量的20%的回流进超声增效气液混合器300,臭氧浓度为65mg/l,超声增效气液混合器300内的超声波震棒320频率为25khz,功率为500w;超声增效反应段220的

超声波震子221频率为35khz,功率为1000w;废水在反应器主体200内水力停留时间hrt为50min。催化反应段210装填蜂窝催化剂212,活性组分为mgo、ceo2、mno2、coo或la2o3等金属氧化物。

62.本发明实施例七待处理废水为化工废水,主要有机污染物为酰胺、酮等,为难降解废水,经过常规工艺进行预处理处理,进入装置的废水cod为1020mg/l。废水经过处理后cod降为120mg/l,处理效率86.4%,b/c为0.39,经后续生化工艺处理后达到排放标准的要求。

63.其中,废水总量的30%的回流进入超声增效气液混合器300,臭氧浓度为50mg/l,超声增效气液混合器300内的超声波震棒320频率为25khz,功率为300w,超声增效反应段220的超声波震子221频率为35khz,功率为1000w。

64.废水在反应器主体200内水力停留时间hrt为40min。催化反应段210装填蜂窝催化剂212,活性组分为mgo、ceo2、mno2、coo或la2o3等金属氧化物。

65.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

66.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。