多级a/o串联分批进水式低碳源污水脱氮装置及方法

技术领域

1.本发明属于污水处理领域,具体涉及一种多级a/o串联分批进水式低碳源污水脱氮装置及方法。

背景技术:

2.城镇污水处理过程中,去除总氮和总磷分别需要满足一定的有机物量,由于当前城镇污水厂进水有机物浓度普遍偏低,导致城镇污水氮磷去除困难。我国目前相关规范规定,脱氮除磷时,污水的碳氮比和碳磷比分别不低于4和17;同时去除氮磷时,需要同时满足上述碳氮比和碳磷比的要求。城镇污水厂通常侧重于将总氮去除,而总磷的去除一定程度上可以通过加药来完成,对于低碳氮比的污水如何提高总氮去除率是当前城镇污水处理的关键问题。

3.传统的生物脱氮方法为an/o工艺,该工艺一方面其总氮去除率难以提高,另外其对碳源的需求也较高,一般需要满足碳氮比不小于4。该工艺的流程如图4所示。

4.由图4中可以看出,an/o工艺污水首先进入缺氧池(a池),进水的有机物与回流(含污水内回流和污泥回流)的硝酸盐进行反硝化反应,该工艺的脱氮率取决于回流比,若污水内回流和污泥回流合计为350%,则理论上总氮去除率可以达到(350

÷

450)

×

100%=77.8%。若需要进一步提高脱氮率,则只有加大回流比,但是回流比过大一方面反应器容积增加、动力消耗增加,另一方面也造成反应器实际上形成了完全混合流态,缺氧和好氧的界限已经分不清,脱氮率根本无法提高,该工艺实际运行时总氮去除率一般最高只能达到70%以上。此外由于需要维持高的硝化液内回流比,导致回流到a池的污水含有较多的溶解氧,由于异养菌代谢速率高于自养菌,这部分溶解氧会消耗掉一部分有机物,导致部分碳源对脱氮来说无效,也就是说有相当一部分碳源实际上是“浪费”了,故该工艺对碳氮比的需求较大,若碳氮比低于4其总氮去除率会降低。

5.实际上对于单纯脱氮工艺,在传统的氨化、亚硝化、硝化、反硝化过程中,反硝化反应器前置,必须满足反硝化需要的碳源恰好满足如下条件:no

3-还原和细胞增殖过程所需的有机物。

6.在理论上,1molno

3-(14g)还原为n2气,需要1.25mol o2对应的有机物(即40g的有机物理论需氧量thod),按照40g生化需氧量bod

l

计算,即相当于bod5为27.4g(耗氧速率常数k1取0.1d-1

),则反硝化的氧当量系数在碳源充分被消耗的情况下仅为1.96gbod5/gno

3-n,再考虑到形成0.45g细胞(折算氧为0.64g),则反硝化的氧当量系数仅为2.60gbod5/gno

3-n(按照普通生活污水考虑,则近似为3.70gcod/gno

3-n),显著低于传统脱氮工艺工程中实际需要的约为4.0g bod5/gno

3-n。造成实际工艺中需要有机物量增加的原因是工艺中有相当一部分的有机物被异养微生物利用,直接转化为co2和h2o,这一部分有机物实际上被“浪费”了。

7.目前传统的工艺,如an/o工艺、a/a/o工艺(倒置a/a/o工艺)、氧化沟工艺、sbr工艺及其各种变形工艺、uct工艺等(这些工艺除an/o外,一般兼顾除磷),由于脱氮率都取决于

硝化液的回流(包含污泥回流),所以不同程度存在有机物被异养微生物消耗。上述工艺流程无论怎么优化设计,脱氮率一般难以很高,碳氮比通常也应该在4以上,远高于反硝化的氧当量系数2.60这一数值。上述工艺总氮的理论去除率一般也很难超过75%(若回流比过大理论上总氮去除率可以提高,但是容易造成基建投资过大,运行能耗大等缺点),在实际工程中总氮去除率甚至常常会低于70%。上述问题的存在给污水处理厂的运行管理带来一定的困难。

技术实现要素:

8.本发明的目的就在于为了克服现有技术的不足,提供一种多级a/o串联分批进水式低碳源污水脱氮装置及方法,通过多级a/o工艺的巧妙布置,将m级a/o工艺布置成一个整体,除了第一级工艺略微有一定的有机物浪费,其他各级工艺均可以按照接近理论碳氮比的2.60维持最低反应需求,即本发明的工艺最多可以超过90%的有机物用于反硝化过程(根据分级数量,具体数值有差别),与传统工艺相比有了显著提高。工艺在理想状态下根据分级不同需要的碳氮比仅为3.0~3.2或更低,显著低于规范需要的量,而且该碳氮比的数值,我国很多城镇污水厂的进水都可以满足该要求。

9.本发明通过以下技术方案来实现上述目的:

10.一种多级a/o串联分批进水式低碳源污水脱氮装置,包括多级a/o反应器、污水供应系统、污泥回流系统和硝化液内回流系统;

11.每级所述a/o反应器均包括上下设置的缺氧池和好氧池以及推送污水于缺氧池和好氧池之间流动的一号推流器,所述好氧池输入端与同级的缺氧池连通,所述好氧池输出端与下一级缺氧池连通,以使多级a/o反应器串联连接于一体;

12.所述污水供应系统与多级a/o反应器的缺氧池连通,用于分批输出污水至多级a/o反应器内进行脱氮处理,各级规模不相同,各级的容积根据其反应器功能需要设置,而各级分配的进水流量较接近;

13.所述污泥回流系统连接沉淀池和第一级缺氧池,用于将污水脱氮处理所得污泥输出至第一级缺氧池内,以消耗污水中的有机物;

14.根据活性污泥的沉降性能,污泥回流比一般控制不超过50%。由于本方法后面几级不断进水稀释,导致反应器内污泥浓度容易较低,故回流污泥浓度应该尽可能维持较高浓度。除非进水碳氮比显著》3.0,可以将最后一级好氧池的污水更多回流到第一级缺氧池或最后一级缺氧池(即相当于提高内回流比),否则不宜追求进一步提高总氮去除率。此外,不应该通过增加污泥回流比来提高总氮去除率,否则会造成反应器容积增加,增加基建投资和反应器内污泥浓度较低等不利结果;

15.所述硝化液内回流系统输入端连接最后一级好氧池,输出端连接第一级缺氧池或最后一级缺氧池,用于将污水脱氮处理所得硝化液部分输出至缺氧池内,以消耗污水中的有机物;

16.为了提高脱氮效率,可以将硝化液内回流,内回流比一般仅为30~50%,内回流可以在最后一级的o-a池之间进行,亦可以在最后一级o池和第一级a池之间进行,采用低的内回流比避免了高内回流比所导致的碳源需求增加,而现有an/o工艺为了维持脱氮率,硝化液内回流比常常在300%以上;

17.硝化液内回流比主要考虑三个因素:

①

根据进水碳氮比情况,碳氮比c/n较高,则内回流比可以较大;

②

第m-1级的o池氧化进行程度,若氧化进行程度不彻底,则内回流比可以较大;

③

工艺运行状态,当工艺运行比较理想,碳氮比可以在接近理论值运行,则内回流比可以较大。内回流比应该根据bod5/tn比进行计算,若回流到第m级的a池,则以满足第m级的a池流入的有机物与总氮之比基本能够满足bod5/tn≈2.60的要求,其计算的总氮量包括第m-1级流入的污水和内回流的污水;若回流到第一级a池,可以考虑30~50%,不再计算。其他各级o-a池之间均不需要设置内回流措施。基于上述考虑,实际运行过程中各级流量可以不同,具体分配的原则是最后一级流量略低于平均流量。

18.作为本发明的进一步优化方案,所述a/o反应器设置为三级、四级或五级,该级数可以达到理论总氮去除率较高,且碳氮比可以维持比较低的情况;而多级a/o反应器一体布置成方格形式,由于回流和内回流,各级池体的污水流量逐渐增加,因此每个池子的容积也逐渐增加,保持各个反应池的水力停留时间hrt基本一致。

19.作为本发明的进一步优化方案,每个所述好氧池的顶端面均横跨顶部相邻两个缺氧池的底端面,所述好氧池内腔通过隔墙形成u形通道,所述u形通道的输入端与上方同级缺氧池连通,输出端与上方下一级缺氧池连通;隔墙的设置能够避免出现短流现象和控制反应器流态。

20.作为本发明的进一步优化方案,所述u形通道的输入端和输出端与缺氧池池底设置的联通孔连通,且第一级到最后一级缺氧池池底的联通孔直径依次增加,相邻联通孔前后交错分布。

21.作为本发明的进一步优化方案,所述一号推流器设置于隔墙右侧对应的u形通道的输出通道内,且其输出端朝上设置,用于向上输送污水,所述缺氧池内腔两侧分别设置有用于搅拌混合污水的二号推流器,每个缺氧池内两侧均设置两个方向相反的二号推流器,两个二号推流器分别朝上和朝下设置,能够保证缺氧池内搅拌和推流效果,所有一号推流器布置数量、位置和布置功率可以按照规范的要求进行。

22.作为本发明的进一步优化方案,所述多级a/o反应器的好氧池连接曝气系统,所述曝气系统包括空气管路和曝气机,所述空气管路呈耙状竖直分布在u形通道内,所述空气管路上设置电磁阀,用于控制好氧池前后段空气管路的曝气。

23.这样设置,好氧池实际上是推流反应器,前段为好氧,后端为低氧,好氧池前段do浓度为2mg/l左右,为了有效提高缺氧池的效率,避免有机物被异养菌消耗,好氧池后半段不曝气,好氧池出流污水的do浓度低于0.5mg/l。在好氧池内设置隔墙,使得反应器形状狭长,前段曝气维持do浓度,保证硝化反应的进行;后半段不再曝气,do浓度随推流的进行逐渐降低到0.5mg/l左右,这样进入缺氧池时,缺氧池do浓度将低于0.5mg/l,缺氧池的do浓度为0.2~0.4mg/l左右,异养菌对有机物的消耗会降低。

24.一种采用上述多级a/o串联分批进水式低碳源污水脱氮装置进行低碳源污水脱氮的方法,包括以下步骤:

25.步骤s1、污水供应系统、污泥回流系统分别将含有凯氏氮和有机物的污水、污水脱氮处理所得污泥输出至第一级缺氧池内进行反硝化反应,污泥中的硝酸盐氮将污水中的有机物消耗,得到含有剩余有机物和凯氏氮的第一级缺氧池出水;

26.步骤s2、在自身重力和一号推流器作用下,所述第一级缺氧池出水进入第一级好

氧池内,第一级好氧池氧化去除第一级缺氧池出水中的剩余有机物,并将凯氏氮转化为硝酸盐氮,得到含有硝酸盐氮的第一级好氧池出水;

27.步骤s3、在一号推流器作用下,所述第一级好氧池出水进入第二级缺氧池内,并与污水供应系统输入的含有凯氏氮和有机物的污水混合,第一级好氧池出水中的硝酸盐氮与污水中的有机物进行反硝化反应,转化为氮气排出,并得到含有凯氏氮和少量有机物的第二级缺氧池出水;

28.步骤s4、在自身重力和一号推流器作用下,所述第二级缺氧池出水进入第二级好氧池内,第二级好氧池氧化去除所述少量有机物,并将凯氏氮转化为硝酸盐氮,得到与步骤s2所得第一级好氧池出水类似的含有硝酸盐氮的第二级好氧池出水;

29.步骤s5、后续各级a/o反应器按照步骤s3-s4进行,直至反应进行到最后一级好氧池,得到只含有来自最后一批污水中凯氏氮转化的硝酸盐氮的最后一级好氧池出水。

30.作为本发明的进一步优化方案,当第一级缺氧池中有机物量超过反硝化需要量时,还通过硝化液内回流系统将污水脱氮处理所得硝化液部分输出至第一级缺氧池内,硝化液中的硝酸盐氮将第一级缺氧池内污水中的有机物消耗,以提高脱氮效率。

31.作为本发明的进一步优化方案,当反应器在理想状态下运行或是倒数第二级o池内氨氮有部分仅氧化为亚硝酸盐氮时,还通过硝化液内回流系统将污水脱氮处理所得硝化液部分输出至最后一级缺氧池,硝化液中的硝酸盐氮将最后一级缺氧池内污水中的有机物消耗。

32.本发明的有益效果在于:

33.1)本发明将多级a/o工艺串联并且分步分批进水,利用污泥回流给第一级缺氧池提供硝酸盐氮,每一级缺氧池入流的有机物能够可以将上一级的硝酸盐去除,而好氧池可以将流入本级的原始污水的氨氮氧化为硝酸盐,使得最后一级好氧池出水几乎没有有机物,且其含有的硝酸盐氮量也仅为一级进水凯氏氮转化所得量,由此实现了污水的高效脱氮;

34.2)为了提高脱氮效率,可以将硝化液内回流,内回流比一般仅为30~50%,内回流可以在最后一级的o-a池之间进行,亦可以在最后一级o池和第一级a池之间进行,采用低的内回流比避免了高内回流比所导致的碳源需求增加;

35.3)本发明脱氮处理工艺中,由于用于bod降解所需要消耗的氧的量显著减少,故曝气需氧量有明显减少,其动力需求减少了,而污水多次在a/o池之间交换,因此缺氧池内需设置向下的二号推流器,好氧池内设置向上的一号推流器,综合上述多方面的因素,本发明工艺的运行能耗可以略低于传统an/o工艺或与之接近。

附图说明

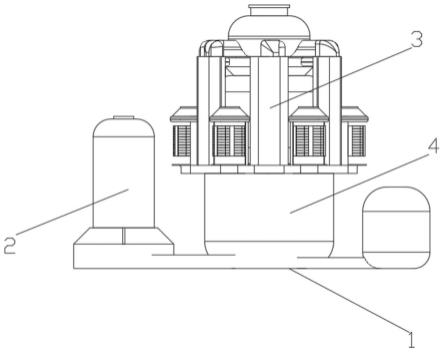

36.图1是本发明实施例1硝化液回流至第一级缺氧池内的五级a/o串联分步进水生物脱氮装置的整体结构示意图。

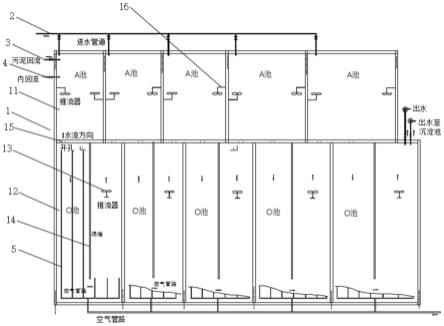

37.图2是本发明实施例1五级a/o串联分步进水生物脱氮装置反应池的剖面结构示意图。

38.图3是本发明实施例1硝化液回流至第五级缺氧池内的五级a/o串联分步进水生物脱氮装置的整体结构示意图。

39.图4是传统生物脱氮方法an/o工艺流程图。

40.图中:1、a/o反应器;11、缺氧池;12、好氧池;13、一号推流器;14、隔墙;15、联通孔;16、二号推流器;2、污水供应系统;3、污泥回流系统;4、硝化液内回流系统;5、曝气系统。

具体实施方式

41.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

42.在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;在本发明的描述中,除非另有说明,“多个”、“若干”的含义是两个或两个以上。

43.实施例1

44.如图1-3所示,一种多级a/o串联分批进水式低碳源污水脱氮装置,包括多级a/o反应器1、污水供应系统2、污泥回流系统3和硝化液内回流系统4;

45.每级所述a/o反应器1均包括上下设置的缺氧池11和好氧池12以及推送污水于缺氧池11和好氧池12之间流动的一号推流器13,所述好氧池12输入端与同级的缺氧池11连通,所述好氧池12输出端与下一级缺氧池11连通,以使多级a/o反应器1串联连接于一体,一号推流器13用于推动污水在串联的缺氧池11-好氧池12之间流动;所述a/o反应器1设置为三级、四级或五级;本实施例采用五级a/o反应器1。

46.所述污水供应系统2与多级a/o反应器1的缺氧池11连通,用于分批输出污水至多级a/o反应器1内进行脱氮处理,五级缺氧池11中污水进入流量平均分配。污水供应系统2由进水管道和泵体组成。

47.所述污泥回流系统3连接沉淀池和第一级缺氧池11,用于将污水脱氮处理所得污泥输出至第一级缺氧池11内,以消耗污水中的有机物;污泥回流系统3由污泥回流管道和泵体组成。

48.所述硝化液内回流系统4输入端连接最后一级好氧池12,输出端连接第一级缺氧池11,用于将污水脱氮处理所得硝化液部分输出至缺氧池11内,以消耗污水中的有机物;硝化液内回流系统4由内回流管道和泵体组成。

49.每个所述好氧池12的顶端面均横跨顶部相邻两个缺氧池11的底端面,所述好氧池12内腔通过隔墙14形成u形通道,所述u形通道的输入端与上方同级缺氧池11连通,输出端与上方下一级缺氧池11连通;

50.所述u形通道的输入端和输出端与缺氧池11池底设置的联通孔15连通,由于回流污泥和硝化液导致反应池内流量逐渐增加,因此各个池之间的联通孔15直径从第一级的400mm,增加到最后一级的900mm,相邻联通孔15前后交错分布,具体见图2;

51.所述隔墙14右侧对应的u形通道的输出通道内设置有向上输送污水的一号推流器13,且缺氧池11内两侧设置有用于搅拌混合污水的二号推流器16,两个二号推流器16分别朝上和朝下设置,并分别与u形通道的输出端和输入端对应,能够保证缺氧池内搅拌和推流

效果,所有推流器布置数量、位置和布置功率可以按照规范的要求进行。

52.所述多级a/o反应器1的好氧池12连接曝气系统5,所述曝气系统5包括空气管路和曝气机,所述空气管路呈耙状竖直分布在u形通道内,所述空气管路上设置电磁阀,用于控制好氧池12后段不曝气,使得好氧池12出水处的do浓度控制为0.40~0.50mg/l。

53.采用上述五级a/o串联分批进水式低碳源污水脱氮装置进行低碳源污水脱氮:

54.假设原污水碳氮比为3.0,进水总氮为40mg/l(凯氏氮),bod5(有机物)为120mg/l。污水设计流量为2000m3/h。第一级的进水为100%

÷

m左右(m为级数),以五级为例当其流量平均分配时,第一级a/o反应器1流量为0.7q(q为工艺的设计进水流量),其中进水0.2q,回流0.5q;第二级a/o反应器1流量为0.9q,其中进水0.2q,上一级流入0.7q;第三级a/o反应器1流量为1.1q,其中进水0.2q,上一级流入0.9q;第四级a/o反应器1流量为1.3q,其中进水0.2q,上一级流入1.1q;第五级a/o反应器1流量为1.5q,其中进水0.2q,上一级流入1.3q。第一级好氧池12的hrt停留时间可以稍微增加,因为有部分有机物需要氧化。与传统的an/o工艺相比,总水力停留时间没有显著增加,基建投资较低。

55.针对上述污水设计流量,对原污水的生物脱氮方法具体包括以下步骤:

56.步骤一:原污水首先进入第一级a/o反应器1;先进入第一级缺氧池11,第一级缺氧池11主要功能是将回流污泥的硝酸盐消耗;第一级缺氧池11内原污水分配流量为20%q=400m3/h,污泥回流系统3回流污泥流量为50%q=1000m3/h,则第一级缺氧池11进水bod5为48kg/h,回流污泥中的硝酸盐氮浓度为6mg/l(出水硝酸盐氮的浓度即是总氮浓度,实际可能低于此值),硝酸盐氮的量为6kg/h。实际需求的碳氮比按照3.0计算,则第一级缺氧池11有机物有18kgbod5为用来进行反硝化脱氮,因为回流的硝酸盐氮不足,故其余30kgbod5和凯氏氮进入第一级好氧池12;

57.第一级好氧池12氧化去除30kg的bod5,并将凯氏氮转化为硝酸盐氮(可以不完全进行,部分停留在亚硝酸盐氮亦可),第一级好氧池12因为需要额外氧化30kg的bod5所以其容积需要酌情增加;

58.由于回流污泥的硝酸盐浓度较低(可以按照总氮去除率78%~87%计算),在分级数量不是特别多的情况下第一级的有机物尚不能充分被利用,故第一级好氧池12需要较长的停留时间保证充分将有机物去除,且完成氨氮转化为(亚)硝酸盐氮,若其他各个好氧池12hrt为n小时,则第一级好氧池12应该为1.3n~1.5n小时(分级数量越多,取值越小)。

59.要想进一步提高脱氮效率,硝化液内回流系统4将硝化液回流到第一级缺氧池11,则情况有所不同,具体见图1。以硝化液内回流比为50%考虑,则内回流带来的硝酸盐量也为6kg/h,加上污泥回流的6kg/h,合计12kg/h,需要消耗bod5为36kg/h,此时仅有约12kg/h的bod5需要在第一级好氧池12氧化。该方法优点是可以弥补第一级缺氧池11有机物量超过反硝化需要量的缺点,第一级缺氧池11可以做到第一级的进水bod可以被全部用于反硝化,缺点是随后的各级反应器流量都增加了,这是个不利因素。通过增加内回流措施,假设内回流比为30%,则最后一级a/o工艺贡献的总氮去除率为(80%

÷

180%)

×

20=8.9%,前四级的去除率为80%,故合计去除率可以达到88.9%。剩余污泥排放对总氮去除率的贡献可如下计算,对于长泥龄的脱氮工艺,表观产率系数一般可以取0.20~0.30,则系统每日排放污泥总量为1152~1728kg/d,污泥含氮率为12%,则污泥含氮量为138~207kg/d,折算去除率为7.2~10.8%,理论总氮去除率达到96.1~99.7%。受到反应动力学条件的限制,实际总

氮去除率不可能这么高,但是估计在运行正常的实际污水处理工程中,总氮去除率可以超过90%。

60.若希望进一步改进,则可以降低第一级的原污水进水流量分配值,或加大硝化液内回流的比例。在不考虑剩余污泥排放的情况下,保持污泥回流比50%,硝化液内回流比30%,则工艺的总氮理论上去除率如下:五级为80% 20%*(80/180)=88.9%;四级为75% 25%*(80/180)=86.1%;三级为66.7% 33.3%*(80/180)=81.5%;(各级均按照流量平均分配考虑,污泥回流比50%计算)。当考虑剩余污泥排放还可以带走一部分氮,脱氮率理论上可以超过90%。

61.要想进一步提高脱氮效率,当bod5/tn》3.0或工艺运行较为理想状态的情况下或倒数第二级好氧池12氧化进行不彻底,在最后一级缺氧池11可以酌情增加硝化液内回流,即最后一级好氧池12部分硝化液回流到最后一级缺氧池11(亦可少量内回流到第一级缺氧池11);内回流比根据bod5/tn比进行计算,以满足最后一级缺氧池11流入的有机物与总氮之比能够满足bod5/tn≈2.60的要求;

62.本实施例中,即是在反应器理想状态下运行或者是第四级好氧池12进行不彻底时,将第五级好氧池12的出水部分内回流到第五级缺氧池11,具体见图3。

63.步骤二:第一级好氧池12出水进入第二级缺氧池11,第一级a/o反应器1进入的原污水中的总氮已经转化为(亚)硝酸盐氮,第二级缺氧池11进水的硝酸盐氮来自第一级好氧池12凯氏氮的氧化,量为40mg/l

×

400m3/h=16kg/h,第二级缺氧池11分配的原污水流量是400m3/h,进水的bod5为120mg/l

×

400m3/h=48kg/h,实际需求的碳氮比按照3.0计算,则第二级缺氧池11刚好可以彻底进行反硝化反应,有机物和硝酸盐正好匹配,即第二级a/o反应器1进水的有机物全部用于消耗第一级a/o反应器1的(亚)硝酸盐氮,如果进水的碳氮比为2.80~3.00左右,则此处(亚)硝酸盐氮基本上正好可以与有机物完全反应;如果第一级反应进行不充分,氨氮没有全部转化为硝酸盐氮,系统存在一定量的亚硝酸盐氮,则需要的碳氮比可以更低,不影响整体工艺的效果。

64.但是考虑到受到反应动力学方面的限制,实际反应难以进行非常彻底以及第一级好氧池12可能带入少量亚硝酸盐氮等因素,故第二级缺氧池11出水仍有少量有机物和硝酸盐氮。在第二级好氧池12内,第二级缺氧池11流入的有机物氧化,流入的氨氮即凯氏氮被氧化为硝酸盐氮,故第二级好氧池12出水与第一级好氧池12出水水质类似,仅有硝酸盐氮(亦可能有少量亚硝酸盐氮)。

65.步骤三:以此类推,反应直至进行到第五级好氧池12出水,其出水有机物几乎没有(与硝酸盐氮按照碳氮比3.0被消耗殆尽),含的硝酸盐氮量为16kg/h,因为此反应器的流量已经达到1.5q,即3000m3/h,故硝酸盐浓度实际为5.3mg/l。

66.在整个脱氮装置运行过程中,各个a/o反应器1的do浓度控制方法如下:

67.各级好氧池12都是在好氧池12的前段曝气,好氧池12前段好氧段需要维持的do浓度为2mg/l,而临近出水的后半段不再曝气(不一定正好是1/2反应器容积),至出水处的do浓度控制为0.40~0.50mg/l左右即可,这样进入缺氧池11后很容易控制缺氧池11的do浓度在0.3~0.4mg/l范围内,实际上在好氧池12后段末端其do浓度已经接近于缺氧池11的控制条件了。如果好氧池12全池范围都曝气,由于缺氧池11容积小,会导致缺氧池11do浓度过大,对碳源的需求会增加,低碳氮比污水运行会非常困难,或者导致脱氮效率显著降低。第

一级缺氧池11的do浓度主要根据回流污泥来控制,由于回流污泥的流量也大于第一级缺氧池11进水流量,故回流污泥的do浓度亦不可过高,以0.3~0.6mg/l为宜。

68.尽管分级数量的增加理论上可以进一步提高总氮去除率,但是势必造成反应工艺流程过于复杂,基建或设备投资过大等问题,在本发明已经可以达到理论总氮去除率较高,且碳氮比可以维持比较低的情况下,应该尽可能减少分级数量。基于理论和实践的实际效果以及工程费用等多方面考虑,因此分级数以三级、四级和五级为宜。

69.若按照六级布置,则总氮去除率理论上最高为88.9%,工艺最佳状态下碳氮比不低于2.93,实际可以按照3.0考虑;若按照五级布置,则总氮去除率理论上最高为86.7%,工艺最佳状态下碳氮比不低于3.00,实际可以按照3.1考虑;若按照四级布置,则总氮去除率理论上最高为83.3%,工艺最佳状态下碳氮比不低于3.12,实际可以按照3.2考虑;若按照三级布置,则总氮去除率理论上最高为77.8%,工艺最佳状态下碳氮比不低于3.34,实际可以按照3.5考虑;若按照二级布置,则总氮去除率理论上最高为66.7%,工艺最佳状态下碳氮比不低于3.90,实际可以按照4.0考虑。上述分析均按照污泥回流比50%,不再设置内回流的情况,且未计剩余污泥排放。当设置内回流措施时,尚可以提高总氮去除率。

70.上述布置方式中,二级布置方式基本上已经失去意义,碳氮比已经需要4.0了,则采用该种布置方式则不如直接采用a/o工艺可能更加简单,通过加大内回流实现总氮的去除。基于上述分析,故,凡是按照多级a/o工艺串联布置(多级指大于二级),分步进水(即各级均有分配进水,进水分配不一定均匀),好氧池12为推流反应器且后端do浓度降低,且布置成紧凑形式的(构筑物一体化),目的是提高总氮去除率或(且)降低污水碳氮比需求的,不论工艺如何设置构筑物形式均属于本发明专利的权属范围。

71.本发明整体工艺的水力停留时间在分级数量为3~5级的情况下,基本没有增加。以五级为例,a池和o池共10个,除第一个o池可以是2.0~3.0h外,其他单池平均水力停留时间为1.0-1.4h,则总水力停留时间为11.0~15.6h(缺氧和好氧的容积分配可以按照1:2~1:3左右分配),与传统脱氮工艺的单极an/o工艺8~16h相比基本相当,构筑物容积没有增加。故在分级数量≤五级的情况下,其基建费用基本没有增加。当构筑物分级数量超过五级,因为每一级进水分配的污水量减小了,故单个反应器容积也可以相应减小,其反应总体积仍不会有明显增加,基建费用增加仍不显著。只是分级数量过多,必然造成设备增加,单池水力停留时间过短(尤其是缺氧池11),反应器缺氧与好氧的控制条件难以满足,且导致运行与管理的难度增加等不利因素,故本发明推荐的分级数以不超过五级为宜。

72.本发明的工艺运行能耗与传统an/o工艺相比亦接近或更低,由于用于bod降解所需要消耗的氧的量显著减少,故曝气需氧量有明显减少,其动力需求减少了,而曝气一般情况下是污水好氧生物处理过程中能耗最大的项目,尤其是针对生物脱氮工艺(因为氨氮或有机氮需要被氧化为硝酸盐氮或亚硝酸盐氮)。本工艺构筑物中污水多次在a/o池之间交换,缺氧池11必须布置水下推进装置,其推流的能耗相比传统an/o工艺亦会略有所增加。综合上述多方面的因素,本发明工艺的运行能耗可以略低于传统an/o工艺或与之接近。具体应该根据分级情况、污水碳氮比、进水bod5浓度、进水流量等多种因素经过计算确定。

73.实施例2

74.本实施例与实施例1基本相同,为五级a/o串联分步进水生物脱氮工艺,不同的是,污水供应系统2向各级缺氧池11供应的原污水流量不平均分配。

75.仍假设原污水碳氮比为3.0,进水总氮为40mg/l(凯氏氮),bod5为120mg/l。污水设计流量为2000m3/h。五级流量分步分配不平均,分别为360、450、450、430、310m3/h,本实施方式与实施方式一相比相当于将最后一级的污水少分配90m3/h,第一级少分配40m3/h,而将这部分流量转移到第二、三、四三级中去了;

76.其他各级情况与实施方式一基本相同,现分析最后一级情况:

77.第四级出水时,有机物已经消耗完毕,硝酸盐量为17.2kg/h,而流入本级污水的bod5为36kg/h,故第五级的碳源将不足,在考虑到第五级还需要30~50%的硝化液内回流,则碳源将更加不足。解决措施是:

①

在第五级缺氧池11投加外碳源,这样会增加运行费用;

②

控制第四级好氧池12的氨氮氧化程度。此时总氮去除率为85% 15%

×

(80/180)=91.7%(不计污泥排放),污泥回流比和硝化液回流比分别按照50%和30%考虑。为了获得高的脱氮效率,最后一级a/o反应器1必须给予较少的流量分配,但是这样做的必然结果是最后一级碳源不足,而为了获得更高的脱氮率只能增加运行费用。如果能够控制第四级好氧池12的运行状态,使得大部分氨氮氧化停留在亚硝酸盐氮阶段,则故第五级的碳源基本满足需求,不投加碳源亦可完成反硝化过程。实际上,本发明工艺的总氮理论去除率已经足够高(》90%),没有必要为了进一步提高去除率而增加运行费用,这样不仅增加费用,给管理工作也带来不必要的麻烦。

78.实施例3

79.本实施例为实验室小试方式,以五级a/o串联且各级流量平均分配的方式进行。

80.5个缺氧池11的容积分别是3.5l、4.5l、5.5l、6.5l和7.5l;5个好氧池12的容积分别是10l、9l、11l、13l和15l。工艺总流量为5l/h,总停留时间17.1h,5个缺氧池11的分配原污水流量均为1l/h。好氧池12利用曝气进行搅拌且不设置推流措施,缺氧池11机械搅拌。

81.反应器的启动从合肥某污水处理厂取污泥加入,实验用水为生活污水 模拟配水,控制反应器中污泥浓度mlss》3000mg/l,模拟配水的成分为(mg/l):硝酸钾和乙酸钠按需投加,氯化钙120,硫酸镁60,磷酸二氢钾5,碳酸氢钠200,并适当加入微量元素。反应器启动开始的前5天从学生宿舍和食堂排水的检查井处取水样,后面采用生活污水 模拟配水进行(体积比1:4),运行1个月稳定后取样测试。

82.测试方法:水样经过0.45μm滤膜过滤后测定各参数。其中cod采用快速测定仪测定;nh

4 -n浓度采用纳氏试剂分光光度法测定(hj 535-2009);总氮的测定采用碱性过硫酸钾消解紫外分光光度法(hj 636-2012);po

43-‑

p质量浓度采用钼酸铵分光光度法测定;mlss采用滤纸称质量法测定。

83.经过测试,在进水cod/tn约为5的情况下(未测试bod5),出水总氮去除率情况如下,连续测试6天,去除率分别为:77.9%,81.1%,74.5%,78.0%,73.3%,83.1%。总氮去除率均在73%以上,较为稳定,但去除率比理论计算值偏低(五级串联,各级流量相同时理论上总氮去除率为86.7%),若考虑部分总氮是以形成微生物的方式即同化作用而去除(应该从去除率中扣除),则实际去除率还要更低一些。造成的原因可能是本实施方式好氧池12由于容积过小没有按照也无法按照推流方式进行,以及运行期间污泥浓度一直较低的缘故。

84.以上实施方式仅仅显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述

的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,包括不同的参数设定、内回流改为其他方式、在局部进行细节变更、乃至局部补充碳源,这些变化和改进都属于本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。