1.本发明属于废水处理技术领域,具体涉及一种用于处理含镍废水的方法和装置。

背景技术:

2.电镀行业含镍废水是指电镀镍时所产生的清洗水,以及高浓化镍废液预处理后排放的废液及电镀厂综合废水等。电镀废水水质成分复杂,含有大量重金属离子及有机污染物,特别是化学镀镍废水,废水中含有大量的络合剂与镍、铜等金属离子络合共存,比如柠檬酸、酒石酸和次磷酸钠等,导致重金属离子很难经混凝沉淀有效去除,必须先破络合后才能去除。传统的破络合工艺主要包括化学氧化破络合、电化学氧化破络合工艺等,化学氧化破络合工艺主要用到臭氧、次氯酸钠、芬顿试剂等氧化剂,由于含化学镀镍废水成分较复杂,为达到较好的去除效果,氧化剂投加量较大,处理成本较高。电化学氧化破络合效果稳定性差,难以规模化处理含镍废水。

3.含镍废水的处理方法主要有化学沉淀法、吸附法、离子交换法。虽然方法较多,但目前的方法均局限于现有的设备而不能达到满意的效果。

技术实现要素:

4.鉴于上述技术问题,本发明提供了一种用于处理含镍废水的方法和装置,旨在能够解决现有技术中的问题。

5.为解决上述技术问题,本发明的技术方案如下:一种用于处理含镍废水的方法,将含镍废水通入到初沉装置1中,在初沉装置1中含镍废水通过导流孔21在导流板17的上端边缘处实现固液分离,上方的清液通过抽液装置15通入到反应装置4中;在反应装置4中调节ph在3-3.5,然后加入重金属捕集剂,再控制进行分层和整体搅拌;将搅拌后的废水通入到混凝装置5中,调节ph在6.5-9.5,加入混凝剂,第一污泥泵25将初沉装置1中的污泥通入到混凝装置5中,开启搅拌;将废水通入到絮凝装置9中,加入絮凝剂,开启搅拌,设置在最大搅拌速度,逐渐控制搅拌速度降低,直至停止搅拌;将絮凝处理后的废水通入到沉淀装置13中沉淀;最后排放清液和收集污泥。

6.进一步地,采用酸碱物质调节ph值,混凝剂选择聚合氯化铝,絮凝剂选择聚丙烯酰胺。

7.进一步地,在所述初沉装置1中,控制导流轮扇24将上部区域18中的含镍废水通入到中部区域19中,含镍废水在弧形的导流板17的作用下沿导流板17向上方流动,污泥在重力的作用下通过沉降孔23落入下部区域20中,其余含镍废水通过单向阀进入到上部区域18中,再通过抽液装置15通入到反应装置4中。

8.进一步地,在所述反应装置4中通过升降电机34控制移动平台的位置,实现顶点和整体搅拌,促进药液与含镍废水的反应。

9.一种用于处理含镍废水的装置,所述装置包括初沉装置1、反应装置4、混凝装置5、絮凝装置9和沉淀装置13,所述初沉装置1通过第一支撑架2支撑于地面,在所述初沉装置1

的上方开设有进料口3(该进料口3设置有多个,且进料口3将废水通入到靠近隔离板16处),所述初沉装置1初沉后的废水通过抽液装置15通入到所述反应装置4中,所述初沉装置1初沉后的污泥通过第一污泥泵25通入到所述混凝装置5中,所述反应装置4为重金属捕集剂反应池;在反应装置4内处理后通过第一水泵39通入到混凝装置5中,所述混凝装置5通过第二支撑架6支撑于地面,所述混凝装置5上设置有第一搅拌装置7和第一加药口8;经过混凝装置5通过第二水泵40通入到絮凝装置9中,所述絮凝装置9通过第三支撑架10支撑于地面,所述絮凝装置9上设置有第二搅拌装置11和第二加药口12;最后通过第二污泥泵41进入到沉淀装置13中进行沉淀处理,将产生的清液通过排水管50排放,将产生的污泥通过污泥管51排出进入后续处理(压滤机制成泥饼)。

10.进一步地所述初沉装置1具有壳体14,在所述壳体14的内部、在所述抽液装置15的下方设置有隔离板16,在所述隔离板16的下方设置有导流板17,所述隔离板16和所述导流板17将壳体14的内部分割成由上向下的上部区域18、中部区域19和下部区域20,所述隔离板16呈内凹结构,在所述隔离板16的底部开设由导流孔21,在所述导流孔21处设置有导流轮扇24,所述导流轮扇24将上部区域18内的废水导入到中部区域19中,所述隔离板16的边缘固定在所述壳体14的内壁上,在边缘处(边缘附近)开设有换液孔22,所述导流板17也呈内凹结构,所述导流板17具有向下弯曲的边缘,所述导流板17的边缘固定在所述壳体14的内壁上,在弯曲的边缘处开设有沉降孔23,沉降孔23处设置有单向阀,所述进料口3的下端处于所述隔离板16的上方(或靠近所述隔离板16)。

11.进一步地在所述壳体14的上方开设有开口26,所述抽液装置15包括设置在开口26左右侧的支撑块27,螺纹杆28支撑在支撑块27上,所述螺纹杆28与伸缩电机29的驱动轴连接,所述螺纹杆28的左右两侧的螺纹方向相反,在所述螺纹杆28的左右侧均套设有滑动块30,所述滑动块30支撑在滑轨上(滑轨图中未示出,其作用是可使滑动块30在滑轨上移动,控制滑动块30能够在水平方向左右移动),所述滑动块30与剪叉式伸缩杆31铰接,所述剪叉式伸缩杆31的下端固定有潜水泵32,所述潜水泵32与可伸缩的输送管33连接,所述输送管33与所述反应装置4的上部连接,所述初沉装置1的底部连接第一污泥泵25。

12.进一步地所述反应装置4的上端两侧设置有升降电机34,所述升降电机34通过连接绳35固定有移动平台36,所述移动平台36上设置有搅拌桨37,所述搅拌桨37通过防水电机38驱动,所述移动平台36上设置有加药装置,所述加药装置用于向反应装置内加入重金属捕集剂,(可实现顶点反复搅拌)。

13.进一步地所述第一加药口8用于加入混凝剂,所述第二加药口12用于加入絮凝剂,所述第一搅拌装置7和所述第二搅拌装置11结构相同,均具有与驱动电机连接的搅拌杆42,固定在所述搅拌杆42下端的支撑板43,所述支撑板43上连接有搅拌叶片44,所述搅拌叶片44具有上部的竖直段和下部的弯曲段,所述弯曲段的下端与所述支撑板43固定,所述搅拌叶片44的内侧设置呈对称的圆弧形斜面45。

14.进一步地所述沉淀装置13内通过支撑杆46支撑有多个半球壳47,多个所述半球壳47依次嵌套,在所述支撑杆46的下方形成有沉淀区48,所述半球壳47上设置有多个通孔49,在所述半球壳47上以顶点为圆心设定第一区域52和第二区域53,所述第一区域52包含在第二区域53内,所述第一区域52内的通孔的密度小于第二区域53内的通孔的密度(分区域沉淀,由于半球壳的给个小平面上的倾斜度不同,所以沉淀的速度不同,设置通孔的不同密度

是为了适应不同的沉淀速度;分多个壳沉淀,能够沉淀不同大小的污泥颗粒,起到进一步沉淀的目的,而现有技术中均未考虑到需要分级沉淀,或者分级沉淀不方便)。

15.本发明具有以下技术效果:1、本发明的初沉装置具有隔离板、导流板,将初沉装置设置分成了三层:上部区域、中部区域和下部区域,隔离板、导流板均设置呈内凹结构,能够使含镍废水实现自动的初步沉淀,对于细小颗粒的沉淀效果较好;收集初步沉淀的物质用于后续回流沉淀,提高了混凝的效果。

16.2、本发明的抽液装置设置成可伸缩式,能够控制始终抽取的是初沉装置中的最上层清液,下方的可继续进行循环初步沉淀,能够充分的收集初步沉淀物,减少后的混凝剂的使用,而且还能够提高混凝的效果。

17.3、本发明反应装置中的搅拌装置设置成可上下移动的,能够整体进行搅拌,还能够在顶点或称为定层进行搅拌,对于加入的重金属捕集剂能够更好的与含镍废水进行反应,顶点搅拌的方式贴合该反应的需求,能够在提供反应效果的同时,减少重金属捕集剂的使用量。

18.4、本发明的第一搅拌装置和所述第二搅拌装置结构相同,均具有与驱动电机连接的搅拌杆,固定在搅拌杆下端的支撑板,支撑板上连接有搅拌叶片,搅拌叶片具有上部的竖直段和下部的弯曲段,弯曲段的下端与所述支撑板固定,搅拌叶片44的内侧设置呈对称的圆弧形斜面,能够将废水始终向内部聚合,形成冲击的效果,对于混凝和絮凝开始阶段具有较好的混合效果;然后降低搅拌的速度,在保持增强混合效果的同时,减少对已经形成的絮体的影响。

19.5、本发明的沉淀装置,分区域沉淀,由于半球壳的给个小平面上的倾斜度不同,所以沉淀的速度不同,设置通孔的不同密度是为了适应不同的沉淀速度;分多个壳沉淀,能够沉淀不同大小的污泥颗粒,起到进一步沉淀的目的,而现有技术中均未考虑到需要分级沉淀,或者分级沉淀不方便。

附图说明

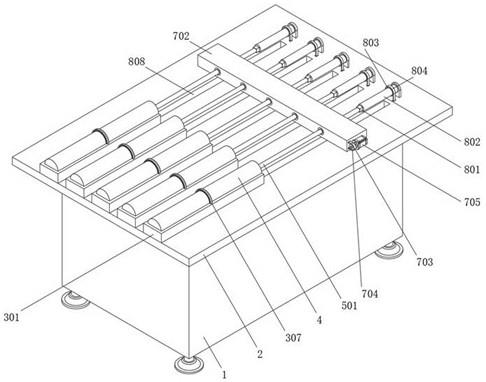

20.图1本发明含镍废水处理装置整体结构示意图;图2本发明初沉装置内部结构示意图;图3本发明图2中的a部结构示意图;图4本发明图2中的b部的通孔示意图;图5本发明图2中泵伸长状态示意图;图6本发明反应装置内部结构示意图;图7本发明反应装置内部结构示意图(搅拌装置的剖视图);图8本发明图6的工作状态示意图;图9本发明混凝装置和絮凝装置内部结构示意图;图10本发明的搅拌器示意图;图11本发明的搅拌器俯视图;图12本发明的沉淀装置内部结构示意图;图13本发明的沉淀装置俯视图;

图中 初沉装置1、第一支撑架2、进料口3、反应装置4、混凝装置5、第二支撑架6、第一搅拌装置7、第一加药口8、絮凝装置9、第三支撑架10、第二搅拌装置11、第二加药口12、沉淀装置13、壳体14、抽液装置15、隔离板16、导流板17、上部区域18、中部区域19、下部区域20、导流孔21、换液孔22、沉降孔23、导流轮扇24、第一污泥泵25、开口26、支撑块27、螺纹杆28、伸缩电机29、滑动块30、剪叉式伸缩杆31、潜水泵32、输送管33、升降电机34、连接绳35、移动平台36、搅拌桨37、防水电机38、第一水泵39、第二水泵40、第二污泥泵41、搅拌杆42、支撑板43、搅拌叶片44、斜面45、支撑杆46、半球壳47、沉淀区48、通孔49、排水管50、污泥管51、第一区域52、第二区域53。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

22.在本发明的描述中,需要理解的是,术语“中心”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.在本发明中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

24.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

25.本发明公开了一种用于处理含镍废水的方法和装置,如图1所示,展示了本发明中处理含镍废水的装置,所述装置包括初沉装置1、反应装置4、混凝装置5、絮凝装置9和沉淀装置13。

26.初沉装置1设置成球体结构,如图1,所述初沉装置1通过第一支撑架2支撑于地面,在所述初沉装置1的上方开设有进料口3,该进料口3设置有多个,且进料口3将废水通入到靠近隔离板16处,或在隔离板16的附近。

27.如图2、4、5所示,所述初沉装置1具有壳体14,在所述壳体14的内部、在所述抽液装置15的下方设置有隔离板16,在所述隔离板16的下方设置有导流板17,所述隔离板16和所述导流板17将壳体14的内部分割成由上向下的上部区域18、中部区域19和下部区域20,所述隔离板16呈内凹结构,在所述隔离板16的底部开设由导流孔21,在所述导流孔21处设置有导流轮扇24,所述导流轮扇24将上部区域18内的废水导入到中部区域19中,所述隔离板16的边缘固定在所述壳体14的内壁上,在边缘处(边缘附近)开设有换液孔22,所述导流板17也呈内凹结构,所述导流板17具有向下弯曲的边缘,所述导流板17的边缘固定在所述壳体14的内壁上,在弯曲的边缘处开设有沉降孔23,沉降孔23处设置有单向阀,所述进料口3的下端处于所述隔离板16的上方(或靠近所述隔离板16)。

28.如图3所示,在所述壳体14的上方开设有开口26,所述抽液装置15包括设置在开口26左右侧的支撑块27,螺纹杆28支撑在支撑块27上,所述螺纹杆28与伸缩电机29的驱动轴连接,所述螺纹杆28的左右两侧的螺纹方向相反,在所述螺纹杆28的左右侧均套设有滑动块30,所述滑动块30支撑在滑轨上(滑轨图中未示出,其作用是可使滑动块30在滑轨上移动,控制滑动块30能够在水平方向左右移动),所述滑动块30与剪叉式伸缩杆31铰接,所述剪叉式伸缩杆31的下端固定有潜水泵32,所述潜水泵32与可伸缩的输送管33连接,所述输送管33与所述反应装置4的上部连接,所述初沉装置1的底部连接第一污泥泵25。所述初沉装置1初沉后的废水通过抽液装置15通入到所述反应装置4中,所述初沉装置1初沉后的污泥通过第一污泥泵25通入到所述混凝装置5中。

29.如图6、7所示展示了本发明的反应装置4,图8中展示了本发明反应装置4的工作状态。所述反应装置4为重金属捕集剂反应池,所述反应装置4的上端两侧设置有升降电机34,所述升降电机34通过连接绳35固定有移动平台36,所述移动平台36上设置有搅拌桨37,所述搅拌桨37通过防水电机38驱动,所述移动平台36上设置有加药装置,所述加药装置用于向反应装置内加入重金属捕集剂,(可实现顶点反复搅拌),在反应装置4内处理后通过第一水泵39通入到混凝装置5中。

30.如图9所示,所述混凝装置5通过第二支撑架6支撑于地面,所述混凝装置5上设置有第一搅拌装置7和第一加药口8;经过混凝装置5通过第二水泵40通入到絮凝装置9中,所述絮凝装置9通过第三支撑架10支撑于地面,所述絮凝装置9上设置有第二搅拌装置11和第二加药口12。所述第一加药口8用于加入混凝剂,所述第二加药口12用于加入絮凝剂。

31.如图10、11所示,所述第一搅拌装置7和所述第二搅拌装置11结构相同,均具有与驱动电机连接的搅拌杆42,固定在所述搅拌杆42下端的支撑板43,所述支撑板43上连接有搅拌叶片44,所述搅拌叶片44具有上部的竖直段和下部的弯曲段,所述弯曲段的下端与所述支撑板43固定,所述搅拌叶片44的内侧设置呈对称的圆弧形斜面45。

32.如图1所示,最后通过第二污泥泵41进入到沉淀装置13中进行沉淀处理,将产生的清液通过排水管50排放,将产生的污泥通过污泥管51排出进入后续处理(压滤机制成泥饼)。

33.如图12、13所示,所述沉淀装置13内通过支撑杆46支撑有多个半球壳47,多个所述半球壳47依次嵌套,在所述支撑杆46的下方形成有沉淀区48,所述半球壳47上设置有多个通孔49,在所述半球壳47上以顶点为圆心设定第一区域52和第二区域53,所述第一区域52包含在第二区域53内,所述第一区域52内的通孔的密度小于第二区域53内的通孔的密度。分区域沉淀,由于半球壳的给个小平面上的倾斜度不同,所以沉淀的速度不同,设置通孔的不同密度是为了适应不同的沉淀速度;分多个壳沉淀,能够沉淀不同大小的污泥颗粒,起到进一步沉淀的目的,而现有技术中均未考虑到需要分级沉淀,或者分级沉淀不方便。

34.基于上述装置,本发明还公开了一种用于处理含镍废水的方法,将含镍废水通入到初沉装置1中,在初沉装置1中含镍废水通过导流孔21在导流板17的上端边缘处实现固液分离,上方的清液通过抽液装置15通入到反应装置4中;在反应装置4中调节ph在3-3.5,然后加入重金属捕集剂,再控制进行分层和整体搅拌;将搅拌后的废水通入到混凝装置5中,调节ph在6.5-9.5,加入混凝剂,第一污泥泵25将初沉装置1中的污泥通入到混凝装置5中,开启搅拌;将废水通入到絮凝装置9中,加入絮凝剂,开启搅拌,设置在最大搅拌速度,逐渐

控制搅拌速度降低,直至停止搅拌;将絮凝处理后的废水通入到沉淀装置13中沉淀;最后排放清液和收集污泥。在所述初沉装置1中,控制导流轮扇24将上部区域18中的含镍废水通入到中部区域19中,含镍废水在弧形的导流板17的作用下沿导流板17向上方流动,污泥在重力的作用下通过沉降孔23落入下部区域20中,其余含镍废水通过单向阀进入到上部区域18中,再通过抽液装置15通入到反应装置4中。在所述反应装置4中通过升降电机34控制移动平台的位置,实现顶点和整体搅拌,促进药液与含镍废水的反应。采用酸碱物质调节ph值(为本领域的常规手段,可采用现有技术中的),混凝剂选择聚合氯化铝,絮凝剂选择聚丙烯酰胺。

35.本发明具有以下技术效果:1、本发明的初沉装置具有隔离板、导流板,将初沉装置设置分成了三层:上部区域、中部区域和下部区域,隔离板、导流板均设置呈内凹结构,能够使含镍废水实现自动的初步沉淀,对于细小颗粒的沉淀效果较好;收集初步沉淀的物质用于后续回流沉淀,提高了混凝的效果。

36.2、本发明的抽液装置设置成可伸缩式,能够控制始终抽取的是初沉装置中的最上层清液,下方的可继续进行循环初步沉淀,能够充分的收集初步沉淀物,减少后的混凝剂的使用,而且还能够提高混凝的效果。

37.3、本发明反应装置中的搅拌装置设置成可上下移动的,能够整体进行搅拌,还能够在顶点或称为定层进行搅拌,对于加入的重金属捕集剂能够更好的与含镍废水进行反应,顶点搅拌的方式贴合该反应的需求,能够在提供反应效果的同时,减少重金属捕集剂的使用量。

38.4、本发明的第一搅拌装置和所述第二搅拌装置结构相同,均具有与驱动电机连接的搅拌杆,固定在搅拌杆下端的支撑板,支撑板上连接有搅拌叶片,搅拌叶片具有上部的竖直段和下部的弯曲段,弯曲段的下端与所述支撑板固定,搅拌叶片44的内侧设置呈对称的圆弧形斜面,能够将废水始终向内部聚合,形成冲击的效果,对于混凝和絮凝开始阶段具有较好的混合效果;然后降低搅拌的速度,在保持增强混合效果的同时,减少对已经形成的絮体的影响。

39.5、本发明的沉淀装置,分区域沉淀,由于半球壳的给个小平面上的倾斜度不同,所以沉淀的速度不同,设置通孔的不同密度是为了适应不同的沉淀速度;分多个壳沉淀,能够沉淀不同大小的污泥颗粒,起到进一步沉淀的目的,而现有技术中均未考虑到需要分级沉淀,或者分级沉淀不方便。

40.6、通过上述装置,提高了含镍废水的除镍效果。

41.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。