1.本发明涉及电力施工设备技术领域,具体地说是一种圆柱钢筋笼加工辅助设备。

背景技术:

2.在输电线路施工的过程中需要先对送电线路基础进行施工,送电线路基础按照承载力特性可以分为大开挖基础、掏挖式基础、爆扩桩基础、岩石锚筋基础和灌注桩基础。其中灌注桩基础成孔后,需要在孔内放置圆柱形的钢筋笼。

3.如图16所示,钢筋笼包括排列成圆柱形结构的主筋,由主筋排列而成的圆柱形结构的内部设置有若干个盘筋,且所述的主筋与所述的盘筋通过焊接的方式固定连接,形成一个刚性的圆柱形笼架,然后再在圆柱形的笼架外部缠绕有箍筋。

4.目前钢筋笼的加工一般都是采用人工操作,加工时需要多人操作,费时费力,工期长,且用人成本高。

技术实现要素:

5.针对上述问题,本发明提供了一种圆柱钢筋笼加工辅助设备,该设备能够实现主筋的自动定位上料,从而方便工人操作,有效的提高加工效率,并且能够减少用人成本。

6.本发明解决其技术问题所采取的技术方案是:

7.一种圆柱钢筋笼加工辅助设备,包括底板和主筋上料单元;

8.所述的主筋上料单元包括两根沿横向延伸的驱动轴,两根所述的驱动轴之间沿横向设置有多组驱动组件;

9.所述的驱动组件包括安装架体,所述的安装架体包括两个沿前后方向延伸的第一立板,所述的驱动轴分别与所述的第一立板转动连接;

10.所述的安装架体内设置有分别与两根驱动轴固定连接的第一链轮和第二链轮,所述第一链轮的下方设置有通过第二轴承组件与安装架体转动连接的第三链轮,所述的第一链轮、第二链轮和第三链轮通过链条相连;

11.所述的链条上均匀设置有多个拨片,且所述链条第一工作段和第二工作段上的拨片的悬空端延伸至所述安装架体的外部;

12.其中一根所述驱动轴与驱动电机的动力输出轴相连,两个所述的驱动轴通过第二传动机构相连,且两根所述驱动轴在驱动电机的驱动下同向转动。

13.进一步地,两个所述的第一立板之间设置有用于承托链条第一工作段的托板。

14.进一步地,所述第一立板的前端设置有第二立板,两个所述的第二立板之间设置有第一挡板,且所述第一挡板的上端面位于所述第二立板的上方,所述第二挡板的上侧面为一前高后低的斜面,所述的底板上设置有横跨所述主筋上料单元的限位挡架,所述的限位挡架包括位于第二立板上方的第二挡板,且所述的第二挡板和第二立板之间的缝隙仅允许一根主筋通过。

15.进一步地,所述第二挡板的下侧面为一斜面,且与所述第二立板的上侧面平行。

16.进一步地,还包括一沿左右方向延伸的踏板,所述的第一挡板分别与所述踏板的前端相连,所述踏板的后端与所述的第二挡板相连。

17.进一步地,所述的拨片上设置有用于容纳所述主筋的卡槽。

18.进一步地,两根所述的驱动轴上均设置有顶升组件;

19.所述的顶升组件包括转动设置于所述驱动轴上的两个顶升架,两个所述的顶升架之间设置有平行布置的托辊和连接轴,其中所述托辊的两端分别与所述的顶升架转动连接,且所述的托辊通过第三传动机构与所述的驱动轴相连,所述连接轴的两端分别与所述的顶升架固定连接,所述的连接轴和底板之间设置有用于驱动所述的托辊绕所述的驱动轴摆动的油缸。

20.所述的第二立板上设置有导向槽,且所述导向槽的后端延伸至所述第一立板的前端部,所述第二轴承组件的轴承座与所述的导向槽滑动连接,所述的第一挡板上设置有螺杆,所述螺杆的后端转动设置有连接板,所述连接板的两端分别与所述第二轴承组件的轴承座固定连接。

21.进一步地,所述的驱动轴上位于相邻的两组驱动组件之间均设置有顶升组件。

22.进一步地,位于相邻两组驱动组件之间的两组顶升组件前后对称布置。

23.进一步地,所述的链条内设置有第四链轮,所述的第四链轮通过链轮架与所述的安装架体滑动连接,且所述的链轮架和安装架体之间设置有用于向外拉紧所述第四链轮的弹簧。

24.本发明的有益效果是:

25.1、该设备在应用于盘筋和主筋的焊接加工时,能够实现主筋的自动定位上料,因此在操作时只需要转动盘筋即可,方便工人操作,不仅能够有效提高加工效率,而且能够减少工人的数量,降低用人成本。

26.2、该设备具有两种工作模式,不仅能够应用于盘筋和主筋之间的焊接加工,还能够与现有的箍筋防线设备配合实现箍筋的缠绕操作,一机多用,具有良好的实用性。

27.3、该设备具有用于储备主筋的主筋储备区域,能够实现主筋的连续自动上料,有利于提高加工效率。

附图说明

28.图1为本设备的立体结构示意图;

29.图2为图1中a部分的放大结构示意图;

30.图3为本设备的左视图;

31.图4为图3中b部分的放大结构示意图;

32.图5为本设备的主视图;

33.图6为图5中的a-a剖视图;

34.图7为图5中的b-b剖视图;

35.图8为图6中c部分的放大结构示意图;

36.图9为图6中d部分的放大结构示意图;

37.图10为本设备去掉踏板之后的立体结构示意图;

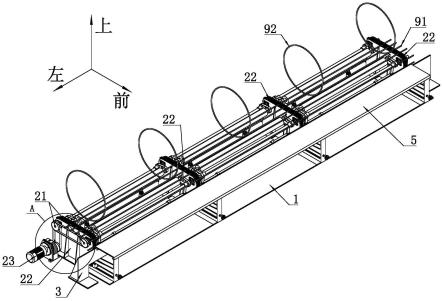

38.图11为本设备去掉踏板和限位挡架之后的立体结构示意图;

39.图12为图11中e部分的放大结构示意图;

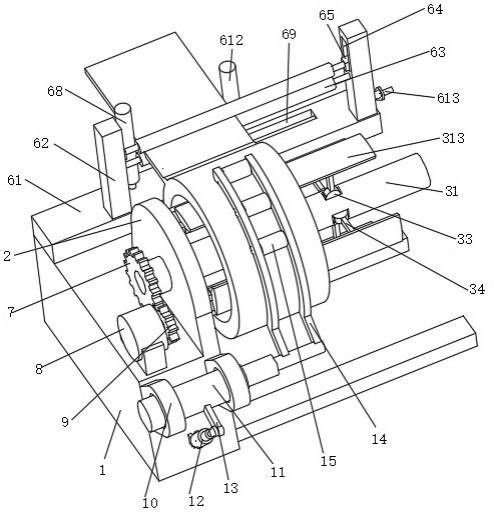

40.图13为主筋上料单元的立体结构示意图;

41.图14为图13中f部分的放大结构示意图;

42.图15为第二轴承组件和调节螺杆之间的连接关系示意图;

43.图16为钢筋笼的立体结构示意图。

44.图中:1-底板,

45.21-驱动轴,22-驱动组件,2211-第一立板,2212-第一加强筋板,2213-托板,2214-第二立板,22141-定位槽,2215-第一挡板,2216-导向槽,2217-固定板,2221-第一链轮,2222-第二链轮,2223-第三链轮,2224-第四链轮,2225-链条,223-第二轴承组件,224-拨片,2241-卡槽,225-连接板,226-螺杆,227-链轮架,2271-导向杆,2272-第三限位板,228-弹簧,23-驱动电机,241-第一主动带轮,242-第一从动带轮,243-第二从动带轮,244-第一同步带,245-第二同步带,

46.3-限位挡架,31-第二挡板,32-支撑板,33-地脚板,34-第二加强筋板,

47.4-主筋储备区域,

48.5-踏板,

49.6-顶升组件,61-顶升架,611-第一连接套,612-第一连杆,613-第二连杆,614-第二连接套,615-第三连接套,62-托辊,63-连接轴,

50.7-油缸,

51.81-第二主动带轮,82-第三从动带轮,83-第三同步带,

52.91-主筋,92-盘筋,93-箍筋。

具体实施方式

53.为了方便描述,现定义坐标系如图1所示并以左右方向为横向,前后方向为纵向,上下方向为竖向。

54.如图1和图3所示,一种圆柱钢筋笼加工辅助设备包括底板1和设置于所述底板1上的主筋91上料单元。

55.所述的主筋91上料单元包括两根沿横向延伸的驱动轴21,且两根所述驱动轴21到所述底板1之间的距离相等。两根所述的驱动轴21之间沿横向设置有多组驱动组件22,作为一种具体实施方式,本实施例中两根所述的驱动轴21之间沿横向设置有四组驱动组件22。

56.如图13所示,所述的驱动组件22包括安装架体,所述的安装架体包括两个沿前后方向延伸的第一立板2211,且所述第一立板2211的下端通过焊接的方式与所述的底板1固定连接。所述第一立板2211上端部的前、后两侧分别设置有用于容纳所述驱动轴21的避让孔,且两根所述的驱动轴21分别通过第一轴承组件与所述的第一立板2211转动连接。

57.如图5和图6所示,所述的驱动组件22还包括位于两个所述第一立板2211之间的第一链轮2221和第二链轮2222,且所述的第一链轮2221和第二链轮2222分别固定设置于两根所述的驱动轴21上。两个所述的第一立板2211之间位于所述第一链轮2221的下方设置有第三链轮2223,且所述第三链轮2223的链轮轴的两端分别通过第二轴承组件223与所述的第一立板2211转动连接。所述的第一链轮2221、第二链轮2222和第三链轮2223通过链条2225相连,且位于第一链轮2221和第三链轮2223之间的部分链条2225呈竖直状态。所述的链条

2225上均匀设置有多个朝向外部的拨片224(即相邻两个拨片224之间距离均相等),且位于所述链条2225第一工作段(第一链轮2221和第二链轮2222之间的部分链条2225)和第二工作段(第一链轮2221和第三链轮2223之间的部分链条2225)上的拨片224的悬空端延伸至所述第一立板2211的外部。

58.如图1和图2所示,位于后侧的驱动轴21的左端部通过第一传动机构与驱动电机23的动力输出轴相连,所述的驱动电机23可以通过地脚螺栓固定设置于底面上,也可以通过螺栓与所述的底板1固定连接。两根所述驱动轴21的左端部通过第二传动机构相连,且两根所述驱动轴21在驱动电机23的驱动下同向转动。

59.作为一种具体实施方式,本实施例中所述的第一传统机构和第二传动机构均采用同步带传动。所述驱动电机23的动力输出轴上固定设置有第一主动带轮241,位于前侧的驱动轴21和位于后侧的驱动轴21的左端部分别固定设置有第一从动带轮242和第二从动带轮243,所述的第一主动带轮241通过第一同步带244与所述的第二从动带轮243相连,所述的第二从动带轮243通过第二同步带245与所述的第一从动带轮242相连。

60.工作时,先将主筋91放置在链条2225第一工作段(第一链轮2221和第二链轮2222之间的部分链条2225)和第二工作段(第一链轮2221和第三链轮2223之间的部分链条2225)的拨片224上,然后再将盘筋92放置在位于最后侧的两根主筋91之间,然后通过焊接的方式将盘筋92与这两根主筋91固定连接。然后启动驱动电机23,驱动电机23带动链条2225移动一定的距离后停止转动,此时盘筋92会随着链条2225一起向后移动一定的距离。然后人工拉动盘筋92,使盘筋92向前滚动,直至盘筋92与从后往前数的第三根和第四根主筋91接触,然后再通过焊接的方式将盘筋92与第三根主筋91和第四根主筋91固定连接。如此反复,直至全部主筋91均焊接固定在所述的盘筋92上。

61.进一步地,所述第一立板2211的外侧面(以两第一立板2211相对的一侧为内侧)和底板1之间设置有若干个第一加强筋板2212。

62.进一步地,两个所述的第一立板2211之间设置有用于承托链条2225第一工作段(第一链轮2221和第二链轮2222之间的部分链条2225)的托板2213,所述托板2213的左、右两端分别通过焊接的方式与所述的第一立板2211固定连接。

63.进一步地,如图13所示,所述第一立板2211的前端面上设置有向前延伸的第二立板2214,优选的,所述的第一立板2211和第二立板2214为一体式结构,通过一块整板切割而成。两个所述的第二立板2214之间设置有第一挡板2215,两个所述第二立板2214的前端分别通过焊接的方式与所述的第一挡板2215固定连接,且所述第一挡板2215的上端面位于所述第二立板2214的上方。如图3所示,所述第二挡板31的上侧面为一前高后低的斜面。

64.如图1和图10所示,所述的底板1上设置有横跨所述主筋91上料单元的限位挡架3。所述的限位挡架3包括位于所述第一立板2211和第一挡板2215之间的第二挡板31,且所述的第二挡板31和第二立板2214之间的缝隙仅允许一根主筋91通过。所述第二挡板31的左、右两端分别设置有支撑板32,所述支撑板32的下端设置有水平设置的地脚板33,所述的地脚板33可以通过地脚螺栓与地面固定连接,也可以通过螺栓与所述的底板1固定连接。进一步地,所述支撑板32的后侧面和地脚板33之间设置有若干个第二加强筋板34。

65.如图3所示,这样所述的第一挡板2215、第二挡板31和第二立板2214便形成一个用于储存主筋91的主筋储备区域4,该区域的底面为一前高后低的斜面,因此堆放在主筋储备

区域4内的主筋91会通过第二挡板31和第二立板2214之间的缝隙移动到第一立板2211和第二立板2214之间的连接处,且位于第二挡板31后方的主筋91为单层放置。当链条2225第二工作段(第一链轮2221和第三链轮2223之间的部分链条2225)上的拨片224向上移动时,会将靠紧在第一立板2211前端面上的主筋91带走,带动其向上移动,而位于第二挡板31上的主筋91会在重力的作用下向后移动,直至位于最后侧的主筋91抵靠在第一立板2211的前端面上。

66.进一步地,如图8所示,所述第二挡板31的下侧面为一斜面,且与所述第二立板2214的上侧面平行,所述第二挡板31的下侧面和第二立板2214的上侧面之间的距离m大于所述主筋91的直径,小于所述主筋91直径的两倍。优选的,所述第二挡板31的下侧面和第二立板2214的上侧面之间的距离m为所述主筋91直径的1.3倍。

67.进一步地,如图1和图3所示,所述第二挡板31的上方设置有踏板5,且所述的第一挡板2215分别与所述踏板5的前端相连,所述踏板5的后端与所述的第二挡板31相连。作为一种具体实施方式,本实施例中所述踏板5下侧面的前、后两端分别设置有第一插槽和第二插槽,所述第一挡板2215的上端插入所述的第一插槽内,所述第二挡板31的上端插入到所述的第二插槽内。

68.在这里,所述的踏板5一方面可以为操作工人提供操作平台,方便操作,另一方面也可以起到筋板的作用,从而提高第一挡板2215和第二挡板31的强度,避免第一挡板2215和第二挡板31在主筋储备区域4内的主筋91的作用下发生变形。

69.进一步地,为了避免在工作的过程中所述的主筋91从所述的拨片224上掉落,如图4所示,所述的拨片224上设置有用于容纳所述主筋91的卡槽2241,优选的,所述的卡槽2241呈v型结构。

70.进一步地,如图14所示,所述的第二立板2214上位于所述第二挡板31的后侧设置有定位槽22141,优选的,所述的定位槽22141呈v型结构。如图8所示,所述链条2225第二工作段(第一链轮2221和第三链轮2223之间的部分链条2225)上的拨片224的卡槽2241与所述第二立板2214上的定位槽22141对齐。

71.进一步地,如图11所示,相邻的两组驱动组件22之间均设置有两组顶升组件6,且两组顶升组件6结构相同,并对称布置。

72.如图11和图12所示,所述的顶升组件6包括两个顶升架61,所述的顶升架61包括第一连接套611,所述的第一连接套611上分别设置有沿径向延伸的第一连杆612和第二连杆613,所述第一连杆612和第二连杆613的悬空端分别设置有第二连接套614和第三连接套615。在这里,所述的第一连杆612和第二连杆613之间的夹角可以是平角、锐角、钝角或直角。作为一种具体实施方式,本实施例中所述第一连杆612和第二连杆613之间的夹角为90

°

。

73.所述的第一连接套611通过第三轴承组件与所述的驱动轴21转动连接。两个所述的顶升架61之间位于所述驱动轴21的内侧(以两驱动轴21相对的一侧为内侧)设置有托辊62,且所述托辊62的两端分别通过第四轴承组件与所述的第二连接套614转动连接。两个所述的顶升架61之间设置有连接轴63,且所述连接轴63的两端分别与所述的第三连接套615固定连接。如图7所示,所述的连接轴63和底板1之间设置有用于驱动所述的托辊62绕所述的驱动轴21摆动的油缸7,所述油缸7的活塞杆的杆端与所述的连接轴63相铰接,所述油缸7

的缸体的下端与所述的底板1相铰接。

74.所述的托辊62通过第三传动机构与所述的驱动轴21相连。优选的,所述托辊62的左、右两端分别通过第三传动机构与所述的驱动轴21相连。作为一种具体实施方式,本实施例中所述的第三传动机构采用同步带转动,包括固定设置于所述驱动轴21上的第二主动带轮81,所述托辊62的端部固定设置有第三从动带轮82,所述的第二主动带轮81和第三从动带轮82通过第三同步带83相连。

75.在这里,所述的第三传动机构还可以采用链条2225传动或齿轮传动。

76.如图13所示,所述的第二立板2214上设置有呈方形结构的导向槽2216,且所述导向槽2216的后端延伸至所述第一立板2211的前端部。所述的第二轴承组件223位于所述的导向槽2216内,且所述第二轴承组件223的轴承座与所述的导向槽2216滑动连接。所述的第二轴承组件223可相对于所述的安装架体前后滑动。作为一种具体实施方式,本实施例中所述的第二轴承组件223采用带滑块座轴承(gb/t 7810-1995)。

77.如图15所示,两个所述的第二轴承组件223之间位于所述第二轴承组件223的前侧设置有连接板225,且所述连接板225的两端分别通过螺栓组件与所述第二轴承组件223的轴承座固定连接。所述的第一挡板2215上设置有螺杆226,且所述的螺杆226与所述的第一挡板2215螺纹连接,所述螺杆226的后端与所述的连接板225转动连接。作为一种具体实施方式,本实施例中所述螺杆226的后端设置有第一限位板,且所述第一限位板的直径大于所述螺杆226的最大直径,所述的第一限位板上同轴设置有向后侧延伸的铰接轴,且所述的铰接轴穿过所述的连接板225延伸至所述连接板225的后侧,所述的连接板225上设置有用于容纳所述铰接轴的通孔。所述铰接轴的后端设置有第二限位板,且所述的第二限位板通过螺钉与所述的铰接轴固定连接。所述的连接板225被限制在第一限位板和第二限位板之间。

78.这样,当链条2225第一工作段(第一链轮2221和第二链轮2222之间的部分链条2225)和第二工作段(第一链轮2221和第三链轮2223之间的部分链条2225)上的尚未被焊接在盘筋92上的主筋91的数量等于盘筋92上待焊接主筋91的数量时,旋动螺杆226,从而推动第三链轮2223向后侧移动。此时第一链轮2221和第三链轮2223之间的部分链条2225会由竖直变为斜向后下方倾斜,即使驱动轴21在驱动电机23的带动下转动,链条2225上的拨片224也无法抓取主筋储备区域4内的主筋91。然后按照前文中所记载的操作方式,继续完成所有主筋91的焊接固定。然后油缸7动作,驱动顶升架61绕驱动轴21摆动,直至所述的托辊62移动至所述驱动组件22的上方,从而将已经完成主筋91和盘筋92焊接的笼架托起,此时,所述笼架的重量由托辊62承载。然后,重新启动驱动电机23,此时笼架会在托辊62的作用下自转。此时,与现有技术中的箍筋93防线设备相配合,便可以完成笼架缠绕箍筋93的操作。

79.进一步地,为了保证所述的链条2225始终处于张紧的状态。如图6和图9所示,所述的链条2225内设置有用于张紧链条2225的第四链轮2224。所述的第四链轮2224通过链轮架227与所述的安装架体滑动连接,且所述的链轮架227和安装架体之间设置有用于向外拉紧所述第四链轮2224的弹簧228。

80.作为一种具体实施方式,本实施例中所述的链轮架227包括腹板,所述腹板的两端分别设置有垂直于所述腹板向内侧延伸的翼板,所述第四链轮2224的链轮轴的两端分别通过第五轴承组件与所述的翼板转动连接。所述腹板的外侧面上设置有至少两根垂直于所述的腹板向外侧延伸的导向杆2271。两个所述的第一立板2211之间位于所述链轮架227的外

侧固定设置有固定板2217,所述固定板2217的左、右两端分别通过焊接的方式与所述的第一立案固定连接。所述导向杆2271的外端穿过所述的固定板2217延伸至所述固定板2217的外侧,所述的固定板2217上设置有与所述的导向杆2271相配合的导向孔。所述导向杆2271的外端固定设置有第三限位板2272,所述的导向杆2271上位于所述的固定板2217和第三限位板2272之间套设有弹簧228。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。