1.本技术涉及管道焊接技术领域。特别涉及一种焊接装置。

背景技术:

2.随着工业技术的发展,管道建设应用越来越广。管道在制备出厂时一般都是固定长度,当施工现场需要较长的管道时,可以通过焊接设备将两根或多根管道焊接到一起,形成较长的管道,从而满足施工现场要求,在此以将两根管道焊接到一起为例进行说明。

3.相关技术中主要是在施工现场人工先分别调节两根管道的水平位置和高度,然后将两根管道对接到一起,再手持焊接机对准两根管道之间的焊缝进行焊接作业,从而将两根管道焊接到一起。

4.但相关技术中由人工进行焊接需要耗费较长时间,导致焊接效率较低。

技术实现要素:

5.本技术实施例提供了一种焊接装置,可以提高焊接效率。具体技术方案如下:

6.本技术实施例提供了一种焊接装置,所述装置包括:上管机构、下管机构、定位焊设备、埋弧焊设备以及位于同一水平线上的单管输送机构、多管输送机构、定位焊设备输送机构和埋弧焊设备承载机构;

7.所述单管输送机构的一端与所述定位焊设备输送机构连接,所述定位焊设备输送机构上设置所述定位焊设备;

8.所述单管输送机构的另一端与所述多管输送机构的一端连接,所述多管输送机构的另一端与所述埋弧焊设备承载机构连接,所述埋弧焊设备承载机构上设置所述埋弧焊设备;

9.所述单管输送机构的侧端设置所述上管机构,所述多管输送机构的侧端设置所述下管机构;

10.所述单管输送机构,用于将通过所述上管机构输送的待焊接的第一管道和待焊接的第二管道分别先后输送至定位焊位置的两侧,通过所述定位焊设备对所述第一管道和所述第二管道进行定位焊接;

11.所述多管输送机构,用于将定位焊接完成的所述第一管道和所述第二管道输送至埋弧焊位置,通过所述埋弧焊设备对定位焊接完成的所述第一管道和所述第二管道进行埋弧焊作业;通过所述下管机构将埋弧焊作业完成的所述第一管道和所述第二管道运送出来。

12.在一种可能的实现方式中,所述定位焊设备输送机构包括:发送仓和发送轨道;

13.所述发送轨道上设置所述发送仓,所述发送仓的底部设置滚轮,所述发送仓通过所述滚轮在所述发送轨道上滑动;

14.所述定位焊设备放置在所述发送仓上。

15.在另一种可能的实现方式中,所述上管机构包括:上管车、上管轨道、第一上管放

置架和第二上管放置架;

16.所述上管轨道的两侧分别放置所述第一上管放置架和所述第二上管放置架;

17.所述上管轨道上滑动设置所述上管车;

18.所述上管轨道与所述单管输送机构的侧端连接;

19.所述第一上管放置架和所述第二上管放置架,用于放置待焊接的所述第一管道和所述第二管道;

20.所述上管车,用于通过所述上管轨道将待焊接的所述第一管道和所述第二管道分别输送至所述单管输送机构。

21.在另一种可能的实现方式中,所述单管输送机构包括:第一辊道、第二辊道、第三辊道、第一轴向调平器、第二轴向调平器、第一径向调平器和第二径向调平器;

22.所述第一辊道的一端与所述定位焊设备输送机构连接,所述第一辊道的另一端与所述上管轨道中第一轨道的一侧连接,所述第一轨道的另一侧与所述第一轴向调平器的一端连接,所述第一轴向调平器的另一端与所述上管轨道中第二轨道的一侧连接,所述第二轨道的另一侧与所述第二轴向调平器的一端连接,所述第二轴向调平器的另一端与所述第二辊道的一端连接;

23.所述第二辊道的另一端通过所述第一径向调平器与所述第三辊道的一端连接;所述定位焊位置位于所述第二辊道和所述第一径向调平器之间;

24.所述第三辊道的另一端通过所述第二径向调平器与所述多管输送机构连接;

25.所述第一辊道和所述第二辊道,均用于输送待焊接的所述第一管道和所述第二管道;

26.所述第三辊道,用于输送待焊接的所述第一管道;

27.所述第一轴向调平器和所述第二轴向调平器,用于当待焊接的所述第一管道和所述第二管道分别位于所述定位焊位置的两侧时,调节所述第二管道的位置;

28.所述第一径向调平器和所述第二径向调平器,均用于当待焊接的所述第一管道和所述第二管道分别位于所述定位焊位置的两侧时,调节所述第一管道的位置。

29.在另一种可能的实现方式中,所述多管输送机构包括:第四辊道、第五辊道、多个第六辊道和多个第三径向调平器;

30.所述下管机构包括:下管轨道;

31.所述第四辊道的一端与所述单管输送机构的另一端连接,所述第四辊道的另一端与所述下管轨道中第三轨道的一侧连接,所述第三轨道的另一侧与所述第五辊道的一端连接,所述第五辊道的另一端与所述下管轨道中第四轨道的一侧连接,所述第四轨道的另一侧与所述第六辊道的一端连接;

32.所述第六辊道和所述第三径向调平器交替设置,所述埋弧焊位置位于所述第六辊道和所述第三径向调平器之间;

33.所述第六辊道的另一端与所述埋弧焊设备承载机构连接;

34.所述第四辊道、所述第五辊道、所述第六辊道和所述第七辊道,均用于将定位焊接完成的所述第一管道和所述第二管道输送至所述埋弧焊位置;将埋弧焊作业完成的所述第一管道和所述第二管道输送回所述下管机构;

35.所述第三径向调平器,用于当对所述第一管道和所述第二管道进行埋弧焊作业

时,调节所述第一管道和所述第二管道的位置。

36.在另一种可能的实现方式中,所述埋弧焊设备承载机构包括:焊接平台和埋弧焊焊接臂;

37.所述焊接平台与所述第六辊道的另一端连接;

38.所述焊接平台上设置所述埋弧焊焊接臂,所述埋弧焊焊接臂与所述埋弧焊设备连接;

39.所述焊接平台,用于为所述埋弧焊设备提供埋弧焊作业平台。

40.在另一种可能的实现方式中,所述单管输送机构和所述多管输送机构的底部均设有调节支腿;

41.所述调节支腿,用于调节其所在机构的高度,使得各机构处于同一水平线上。

42.在另一种可能的实现方式中,所述第一辊道、所述第三辊道为三相辊道,所述三相辊道由液压驱动。

43.在另一种可能的实现方式中,所述发送仓为敞口的半圆结构。

44.在另一种可能的实现方式中,所述第一管道为一根管道或由多根管道焊接而成的管道;

45.所述第二管道为一根管道或由多根管道焊接而成的管道。

46.本技术实施例提供的技术方案带来的有益效果是:

47.本技术实施例提供了一种焊接装置,由于设置了上管机构、下管机构、单管输送机构、多管输送机构、定位焊设备输送机构和埋弧焊设备承载机构,通过单管输送机构可以将上管机构输送的待焊接的第一管道和第二管道输送至定位焊位置,然后通过定位焊设备进行定位焊接。当定位焊接完成后,通过多管输送机构将定位焊接完成的第一管道和第二管道输送至埋弧焊位置,通过埋弧焊设备进行埋弧焊作业,再通过下管机构将埋弧焊作业完成的第一管道和第二管道运送出来。由此可见,该装置可以实现集上管、焊接、下管于一体的全自动焊接作业,从而减少焊接的时间,进而提高焊接效率。

附图说明

48.图1是本技术实施例提供的一种焊接装置的示意图;

49.图2是本技术实施例提供的另一种焊接装置的示意图;

50.图3是本技术实施例提供的另一种焊接装置的示意图;

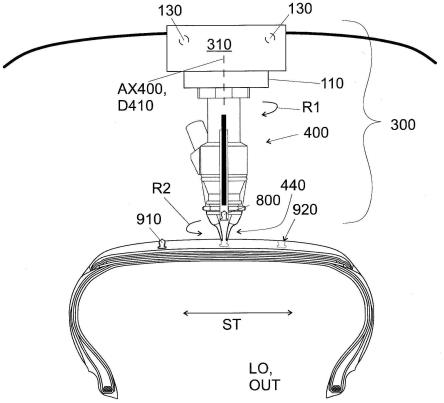

51.图4为本技术实施例提供的一种焊接装置的主视图。

52.附图标记分别表示:

53.1-上管机构,2-下管机构,3-定位焊设备,4-埋弧焊设备,

54.5-单管输送机构,6-多管输送机构,7-定位焊设备输送机构,

55.8-埋弧焊设备承载机构,9-调节支腿,101-上管车,102-上管轨道,

56.103-第一上管放置架,104-第二上管放置架,201-下管车,202-下管轨道,

57.203-第一下管放置架,204-第二下管放置架,501-第一辊道,502-第二辊道,

58.503-第三辊道,504-第一轴向调平器,505-第二轴向调平器,

59.506-第一径向调平器,507-第二径向调平器,601-第四辊道,602-第五辊道,

60.603-第六辊道,604-第三径向调平器,701-发送仓,702-发送轨道,

61.801-焊接平台,802-埋弧焊焊接臂。

具体实施方式

62.为使本技术的技术方案和优点更加清楚,下面对本技术实施方式作进一步地详细描述。

63.本技术实施例提供了一种焊接装置,参见图1,该装置包括:上管机构1、下管机构2、定位焊设备3、埋弧焊设备4以及位于同一水平线上的单管输送机构5、多管输送机构6、定位焊设备输送机构7和埋弧焊设备承载机构8;

64.单管输送机构5的一端与定位焊设备输送机构7连接,定位焊设备输送机构7上设置定位焊设备3;

65.单管输送机构5的另一端与多管输送机构6的一端连接,多管输送机构6的另一端与埋弧焊设备承载机构8连接,埋弧焊设备承载机构8上设置埋弧焊设备4;

66.单管输送机构5的侧端设置上管机构1,多管输送机构6的侧端设置下管机构2;

67.单管输送机构5,用于将通过上管机构1输送的待焊接的第一管道和待焊接的第二管道分别先后输送至定位焊位置的两侧,通过定位焊设备3对第一管道和第二管道进行定位焊接;

68.多管输送机构6,用于将定位焊接完成的第一管道和第二管道输送至埋弧焊位置,通过埋弧焊设备4对定位焊接完成的第一管道和第二管道进行埋弧焊作业;通过下管机构2将埋弧焊作业完成的第一管道和第二管道运送出来。

69.本技术实施例提供的焊接装置,由于设置了上管机构1、下管机构2、单管输送机构5、多管输送机构6、定位焊设备输送机构7和埋弧焊设备承载机构8,通过单管输送机构5可以将上管机构1输送的待焊接的第一管道和第二管道输送至定位焊位置,然后通过定位焊设备3进行定位焊接。当定位焊接完成后,通过多管输送机构6将定位焊接完成的第一管道和第二管道输送至埋弧焊位置,通过埋弧焊设备4进行埋弧焊作业,再通过下管机构2将埋弧焊作业完成的第一管道和第二管道运送出来。由此可见,该装置可以实现集上管、焊接、下管于一体的全自动焊接作业,从而减少焊接的时间,进而提高焊接效率。

70.上管机构1的介绍:在一种可能的实现方式中,参见图2,上管机构1包括:上管车101、上管轨道102、第一上管放置架103和第二上管放置架104;

71.上管轨道102的两侧分别放置第一上管放置架103和第二上管放置架104;

72.上管轨道102上滑动设置上管车101;

73.上管轨道102与单管输送机构5的侧端连接;

74.第一上管放置架103和第二上管放置架104,用于放置待焊接的第一管道和第二管道;

75.上管车101,用于通过上管轨道102将待焊接的第一管道和第二管道分别输送至单管输送机构5。

76.该实现方式中,在对第一管道和第二管道进行焊接之前,通过上管机构1先将第一管道输送至单管输送机构5,通过单管输送机构5将第一管道输送定位焊设备3的一侧。然后通过上管机构1将第二管道输送至单管输送机构5,通过单管输送机构5将第二管道输送至定位焊设备3的另一侧,组对后,通过定位焊设备3对第一管道和第二管道进行定位焊接。

77.当通过上管机构1输送第一管道时,先通过吊车将第一管道放置在上管轨道102两侧的第一上管放置架103和第二上管放置架104上,上管车101沿着上管轨道102移至第一管道的下方,然后将第一管道输送至单管输送机构5,通过单管输送机构5将第一管道输送至定位焊位置的一侧。然后通过吊车将第二管道放置在第一上管放置架103和第二上管放置架104上,上管车101沿着上管轨道102移至第二管道的下方,然后将第二管道输送至单管输送机构5,通过单管输送机构5将第二管道输送至定位焊位置的另一侧。

78.在本技术实施例中,通过上管机构1可以实现自动上管,在一定程度上提高了焊接效率,同时降低了操作人员的工作强度。

79.需要说明的一点是,在本技术实施例中,第一管道可以为一根管道或由多根管道焊接而成的管道,第二管道也可以为一根管道或多根管道焊接而成的管道。当第一管道为一根管道,第二管道为一根管道时,通过本技术实施例提供的焊接装置可以将两根管道焊接到一起。当第一管道为多根管道,例如为两根管道时,该两根管道为焊接完成的管道,第二管道为一根管道时,通过本技术实施例提供的焊接装置可以将焊接完成的两根管道与待焊接的一根管道焊接到一起。当第一管道和第二管道均为多根管道,例如第一管道和第二管道均为两根管道时,通过本技术实施例提供的焊接装置可以将由两根管道焊接而成的管道与另外的由两根管道焊接而成的管道继续焊接到一起,最终得到四根管道。

80.在一种可能的实现方式中,上管轨道102的材质、长度均可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,上管轨道102的材质为铸铁或合金,上管轨道102的长度为5米或7米。

81.单管输送机构5的介绍:在一种可能的实现方式中,单管输送机构5包括:第一辊道501、第二辊道502、第三辊道503、第一轴向调平器504、第二轴向调平器505、第一径向调平器506和第二径向调平器507;

82.第一辊道501的一端与定位焊设备输送机构7连接,第一辊道501的另一端与上管轨道102中第一轨道的一侧连接,第一轨道的另一侧与第一轴向调平器504的一端连接,第一轴向调平器504的另一端与上管轨道102中第二轨道的一侧连接,第二轨道的另一侧与第二轴向调平器505的一端连接,第二轴向调平器505的另一端与第二辊道502的一端连接;

83.第二辊道502的另一端通过第一径向调平器506与第三辊道503的一端连接;定位焊位置位于第二辊道502和第一径向调平器506之间;

84.第三辊道503的另一端通过第二径向调平器507与多管输送机构6连接;

85.第一辊道501和第二辊道502,均用于输送待焊接的第一管道和第二管道;

86.第三辊道503,用于输送待焊接的第一管道;

87.第一轴向调平器504和第二轴向调平器505,用于当待焊接的第一管道和第二管道分别位于定位焊位置的两侧时,调节第二管道的位置;

88.第一径向调平器506和第二径向调平器507,均用于当待焊接的第一管道和第二管道分别位于定位焊位置的两侧时,调节第一管道的位置。

89.该实现方式中,由于定位焊位置位于第二辊道502和第一径向调平器506之间,因此,通过第一辊道501、第二辊道502和第三辊道503上的滚轮可以将上管车101通过上管轨道102输送的第一管道输送至定位焊位置的一侧,通过第一辊道501和第二辊道502上的滚轮可以将第二管道输送至定位焊位置的另一侧。然后通过第一轴向调平器504和第二轴向

调平器505对第二管道的左右和上下位置进行调节,通过第一径向调平器506和第二径向调平器507对第一管道的前后和上下位置进行调节,从而完成第一管道和第二管道的自动组对。

90.在一种可能的实现方式中,第一辊道501、第二辊道502和第三辊道503的数量可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。当第一管道和第二管道的长度较长时,可以增加第一辊道501、第二辊道502和第三辊道503的数量,从而满足不同长度管道的焊接需求。

91.在一种可能的实现方式中,第一辊道501、第二辊道502和第三辊道503的类型可以相同或者不同,在本技术实施例中,对此不作具体限定。例如,第一辊道501、第二辊道502和第三辊道503均为三相辊道或者两相辊道,或者,第一辊道501和第三辊道503的类型相同,均为三相辊道,第二辊道502的类型为两相辊道。每个辊道上均有滚轮,通过滚轮的滚动可以实现管道的传送。

92.相较于两相辊道,三相辊道包括驱动机构,该驱动机构可以为液压驱动。

93.在一种可能的实现方式中,当第一辊道501和第三辊道503均为三相辊道,第二辊道502为两相辊道时,单管输送机构5依次包括:三相辊道、2个轴向调平器、两相辊道、径向调平器、三相辊道和径向调平器。其中,第一个轴向调平器位于上管机构1中上管轨道102的两个轨道之间。

94.需要说明的一点是,本技术中单管输送机构5和多管输送机构6中的各部件均为撬装结构,通过可拆卸连接可以连接到一起,形成一个焊接作业平台,便于焊接作业的进行。

95.其中,该可拆卸连接的方式可以根据需要进行设置并更改,例如,该可拆卸连接为螺栓连接。通过螺栓连接便于将各部件连接为一个整体,也便于该焊接装置的快速拆装、运输和转场。

96.在本技术实施例中,通过第一轴向调平器504和第二轴向调平器505可以调节第二管道的左右、上下及周向旋转运动,通过第一径向调平器506和第二径向调平器507可以调节第一管道的前后、上下及周向旋转运动,从而确保第二管道与第一管道对准,实现第一管道和第二管道的自动组对,省去人工组对所耗费的时间,从而提高焊接效率。

97.并且,定位焊位置可以位于可拆卸的预制厂房内,在该预制厂房内完成定位焊接作业,减少外界环境对焊接质量的影响,从而提高焊接质量。

98.定位焊设备输送机构7的介绍:在一种可能的实现方式中,定位焊设备输送机构7包括:发送仓701和发送轨道702;

99.发送轨道702上设置发送仓701,发送仓701的底部设置滚轮,发送仓701通过滚轮在发送轨道702上滑动;

100.定位焊设备3放置在发送仓701上。

101.该实现方式中,发送轨道702与单管输送机构5中的第一辊道501连接,发送仓701通过其底部的滚轮在发送轨道702上来回滑动实现与单管输送机构5的连接或断开。

102.在一种可能的实现方式中,当第一管道和第二管道组对完成,对第一管道和第二管道进行焊接时,例如,第二管道距离发送仓701较近,发送仓701通过其底部的滚轮向单管输送机构5滑动,发送仓701上放置有定位焊设备3,将定位焊设备3运送至第二管道的管端。定位焊设备3的底部也设有滚轮,定位焊设备3通过底部的滚轮在第二管道内行走,行走至

定位焊位置,然后对第一管道和第二管道进行焊接。

103.在一种可能的实现方式中,发送仓701的结构可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,发送仓701为敞口的半圆结构。

104.其中,定位焊设备3可以为内焊机,通过内焊机对第一管道和第二管道的内部进行定位焊接。该定位焊接为初步焊接,后续通过埋弧焊设备4进行进一步焊接。

105.在本技术实施例中,先通过定位焊设备3对第一管道和第二管道进行初步焊接,初步焊接完成后,通过多管输送机构6将第一管道和第二管道整体输送至埋弧焊位置通过埋弧焊设备4进行进一步焊接,这样定位焊设备3可以接着对后续需焊接的管道进行焊接,实现流水线作业,从而提高焊接效率。

106.多管输送机构6的介绍:在一种可能的实现方式中,参见图3,多管输送机构6包括:第四辊道601、第五辊道602、多个第六辊道603和多个第三径向调平器604;

107.下管机构2包括:下管轨道202;

108.第四辊道601的一端与单管输送机构5的另一端连接,第四辊道601的另一端与下管轨道202中第三轨道的一侧连接,第三轨道的另一侧与第五辊道602的一端连接,第五辊道602的另一端与下管轨道202中第四轨道的一侧连接,第四轨道的另一侧与第六辊道603的一端连接;

109.第六辊道603和第三径向调平器604交替设置,埋弧焊位置位于第六辊道603和第三径向调平器604之间;

110.第六辊道603的另一端与埋弧焊设备承载机构8连接;

111.第四辊道601、第五辊道602、第六辊道603和第七辊道,均用于将定位焊接完成的第一管道和第二管道输送至埋弧焊位置;将埋弧焊作业完成的第一管道和第二管道输送回下管机构2;

112.第三径向调平器604,用于当对第一管道和第二管道进行埋弧焊作业时,调节第一管道和第二管道的位置。

113.该实现方式中,当第一管道和第二管道定位焊接完成时,形成一个整体管道,该整体管道在第四辊道601、第五辊道602和多个第六辊道603上滚轮的传送下,传送至埋弧焊位置,通过多个第三径向调平器604调节该整体管道的上下和左右位置,然后通过埋弧焊设备承载机构8上的埋弧焊设备4对该整体管道进行内埋弧焊作业和外埋弧焊作业,从而完成第一管道和第二管道的焊接。当埋弧焊作业完成时,通过第四辊道601、第五辊道602和多个第六辊道603将埋弧焊作业完成的整体管道输送至下管机构2,通过下管机构2中的下管车201将该整体管道输送出来,然后通过吊车将该整体管道运送至施工现场。参见图4,从图4中可以看出:在定位焊位置可以对第一管道和第二管道进行定位焊接,然后将其输送至右侧的埋弧焊位置,在该埋弧焊位置对定位焊接完成的第一管道和第二管道进行埋弧焊作业。

114.在一种可能的实现方式中,第四辊道601的数量可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,第四辊道601的数量为3。该3个第四辊道601可以为两相辊道,也可以为三相辊道。在本技术实施例中,仅以该3个第四辊道601均为三相辊道为例进行说明。

115.在一种可能的实现方式中,第六辊道603和第三径向调平器604的数量可以根据需要进行设置并更改,例如,第六辊道603的数量大于第三径向调平器604的数量。当第六辊道

603的数量大于第三径向调平器604的数量时,第六辊道603的数量可以为5,第三径向调平器604的数量可以为4。

116.在一种可能的实现方式中,当第六辊道603的数量为5时,该5个第六辊道603可以均为两相辊道,也可以均为三相辊道,也可以两相辊道和三相辊道交替设置。例如,该5个第六辊道603中有3个三相辊道,2个两相辊道。

117.在本技术实施例中,可以根据第一管道和第二管道的长度增加或减少第四辊道601、第五辊道602和第六辊道603的数量,从而满足不同长度管道的焊接需求。

118.在本技术实施例中,仅以多管输送机构6包括3个第四辊道601、1个第五辊道602、5个第六辊道603和4个第三径向调平器604为例进行说明,继续参见图3。

119.在本技术实施例中,埋弧焊位置也可以为位于可拆卸的预制厂房内,在该预制厂房内完成埋弧焊作业,减少外界环境对焊接质量的影响,从而提高焊接质量。

120.下管机构2的介绍:在一种可能的实现方式中,下管机构2的结构与上管机构1的结构相似,下管机构2包括:下管车201、下管轨道202、第一下管放置架203和第二下管放置架204;

121.下管轨道202的两侧分别放置第一下管放置架203和第二下管放置架204;

122.下管轨道202上滑动设置下管车201;

123.下管轨道202与多管输送机构6中的第四辊道601、第五辊道602和第六辊道603连接,第五辊道602位于下管轨道202中第三轨道和第四轨道之间;

124.第一下管放置架203和第二下管放置架204,用于放置埋弧焊作业完成的第一管道和第二管道;

125.下管车201,用于通过下管轨道202将埋弧焊作业完成的第一管道和第二管道运送出来。

126.该实现方式中,通过下管车201可以将埋弧焊作业完成的第一管道和第二管道运送出来,然后通过吊车将埋弧焊作业完成的第一管道和第二管道运送至施工现场。

127.在本技术实施例中,通过下管机构2可以实现焊接完成管道的自动下管,为后续的焊接作业预留时间,在一定程度上提高焊接效率。

128.埋弧焊设备承载机构8的介绍:在一种可能的实现方式中,埋弧焊设备承载机构8包括:焊接平台801和埋弧焊焊接臂802;

129.焊接平台801与第六辊道603的另一端连接;

130.焊接平台801上设置埋弧焊焊接臂802,埋弧焊焊接臂802与埋弧焊设备4连接;

131.焊接平台801,用于为埋弧焊设备4提供埋弧焊作业平台。

132.该实现方式中,埋弧焊焊接臂802与埋弧焊设备4连接,通过调整该埋弧焊焊接臂802的长度可以将埋弧焊设备4送到埋弧焊位置,然后通过埋弧焊设备4对定位焊接完成的第一管道和第二管道进行内埋弧焊接作业和外埋弧焊接作业。

133.在一种可能的实现方式中,埋弧焊设备承载机构8还可以包括:埋弧架,在埋弧焊焊接臂802和该埋弧架的作用下,通过埋弧焊设备4对第一管道和第二管道进行埋弧焊接作业。

134.在一种可能的实现方式中,焊接平台801与埋弧焊焊接臂802连接的方式可以根据需要进行设置并更改,例如,埋弧焊焊接臂802焊接在焊接平台801上。

135.在本技术实施例中,通过埋弧焊设备4对第一管道和第二管道仅需进行一次内埋弧焊焊接作业和一次外埋弧焊接作业即可,作业时间短,成功率高,焊接效率高。

136.调节支腿9的介绍:在一种可能的实现方式中,单管输送机构5和多管输送机构6的底部均设有调节支腿9;

137.调节支腿9,用于调节其所在机构的高度,使得各机构处于同一水平线上。

138.该实现方式中,单管输送机构5和多管输送机构6中各部件的底部均设有调节支腿9,该可调节支腿9的调节高度可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。

139.可调节支腿9的形状可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,可调节支腿9为圆柱形。

140.在一种可能的实现方式中,焊接平台801的底部也可以设置调节支腿9,通过该调节支腿9调节焊接平台801的高度,进而调整埋弧焊焊接臂802的高度。

141.在本技术实施例中,由于焊接装置所处位置可能坑洼不平,通过调节支腿9调节其所在部件的高度可以使各部件处于同一水平线上,从而提高焊接质量。

142.本技术实施例提供的焊接装置,由于设置了上管机构1、下管机构2、单管输送机构5、多管输送机构6、定位焊设备输送机构7和埋弧焊设备承载机构8,通过上管机构1可以将待焊接的第一管道和第二管道输送至单管输送机构5,通过单管输送机构5可以将该第一管道和第二管道输送至定位焊位置,在定位焊位置通过定位焊设备3进行定位焊接。当定位焊接完成后,通过多管输送机构6将定位焊接完成的第一管道和第二管道输送至埋弧焊位置,在埋弧焊位置通过埋弧焊设备4进行埋弧焊作业,再通过下管机构2将埋弧焊作业完成的第一管道和第二管道运送出来。由此可见,该装置可以实现集上管、焊接、下管于一体的全自动焊接作业,从而减少焊接的时间,进而提高焊接效率。

143.并且,本技术实施例提供的焊接装置整体采用撬装结构,能够进行快速拆装,便于现场快速转场,大大降低了作业带现场管道人工焊接作业量,提高焊接效率和焊接质量。

144.以上所述仅是为了便于本领域的技术人员理解本技术的技术方案,并不用以限制本技术。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。