1.本发明属于铜-钢钎焊件的钎焊技术领域,尤其涉及一种内壁带小孔和喉部铜钢钎焊件的钎焊方法。

背景技术:

2.工件内壁由于是铜合金,且带小孔,无法直接通过焊接的方式密封内腔。而钎焊过程中需对产品内腔抽真空,因此如何实现内外壁压合后的密封是关键。以往针对此类结构的铜-钢钎焊件,一般采取两种方式钎焊,一种是让设计更改结构方式,使得结构本身无小孔等开口部位,此种方式对产品结构更改较大,且影响设计性能;另一种是采取内腔不抽真空的钎焊方式,此种钎焊方式的缺点是钎焊缝强度较低,无法承受产品使用过程中的压力,产品质量可靠性无法满足要求。对于此种内壁带小直径喉部的铜钢钎焊件,传统的包套方式由于结构限制氩弧焊枪无法到达待焊接部位,导致无法封焊。综上所述,目前的包套和钎焊方式无法适用于此种内壁带小孔和喉部结构的铜钢钎焊件。

技术实现要素:

3.本发明解决的技术问题是:克服现有技术的不足,提供了一种内壁带小孔和喉部铜钢钎焊件的钎焊方法,克服了传统包套由于工件喉部直径小,无法封焊包套、无法实现钎焊前密封的缺点。

4.本发明目的通过以下技术方案予以实现:一种内壁带小孔和喉部铜钢钎焊件的钎焊方法,包括:加工包套;其中,所述包套包括筒段ⅰ、筒段ⅱ、筒段ⅲ、筒段ⅳ、盖板ⅰ、盖板ⅱ、外环ⅰ和外环ⅱ;将工件的内壁的小端和外壁的小端焊接,将工件的内壁的大端和外壁的大端焊接,将外环ⅰ装配至工件大端的外表面,将外环ⅱ装配至工件小端的外表面,将筒段ⅰ、筒段ⅱ和筒段ⅲ装配至工件内壁的内表面,将盖板ⅰ装配在筒段ⅰ上,定位焊盖板ⅰ的内端和筒段ⅰ;将筒段ⅳ装配至工件小端内表面和筒段ⅲ之间,将盖板ⅱ装配在筒段ⅲ上,并定位焊盖板ⅱ的内端和筒段ⅲ;定位焊外环ⅰ的大端和盖板ⅰ,定位焊外环ⅱ的大端和盖板ⅱ;焊接筒段ⅰ和盖板ⅰ的内端、盖板ⅰ和外环ⅰ的大端,外环ⅰ的小端和工件的外壁、筒段ⅲ和盖板ⅱ的内端、盖板ⅱ和外环ⅱ的大端、外环ⅱ的小端和工件的外壁;对带包套的工件进行钎焊;钎焊完成后,卸除包套。

5.上述内壁带小孔和喉部铜钢钎焊件的钎焊方法中,将所述筒段ⅰ、所述筒段ⅱ和所述筒段ⅲ依次焊接在一起,对焊接在一起的筒段ⅰ、筒段ⅱ和筒段ⅲ的外表面电镀铬,对筒段ⅳ的外表面电镀铬,对工件的内壁的外表面电镀银,对工件的外壁内表面电镀铜。

6.上述内壁带小孔和喉部铜钢钎焊件的钎焊方法中,将所述工件的内壁和外壁装配在一起,并对工件内壁小端进行胀形,对工件内壁的大端进行翻边,将工件的内壁的小端和外壁的小端采用手工氩弧焊封焊,将工件的内壁的大端和外壁的大端采用手工氩弧焊封焊。

7.上述内壁带小孔和喉部铜钢钎焊件的钎焊方法中,所述筒段ⅰ、所述筒段ⅱ和所述

筒段ⅲ的厚度均为1mm~1.5mm,材料均为1cr21ni5ti不锈钢;所述筒段ⅰ的外表面与工件内壁装配位置相对应的内表面型面相匹配,所述筒段ⅱ的外表面与工件内壁装配位置相对应的内表面型面相匹配;所述筒段ⅲ为外表面直径与工件的喉部直径相匹配的圆筒形结构;所述筒段ⅳ的材料为1cr21ni5ti不锈钢,所述筒段ⅳ的内表面与所述筒段ⅲ的外表面的型面一致,所述筒段ⅳ的外表面与工件的内壁的内表面型面一致;所述盖板ⅰ、所述盖板ⅱ、所述外环ⅰ和所述外环ⅱ的材料均为1cr21ni5ti不锈钢,所述盖板ⅰ、所述盖板ⅱ、所述外环ⅰ和所述外环ⅱ的厚度均为2mm~3mm;所述工件的内壁为环形结构,所述工件的材料为铬青铜,所述工件包括小孔和喉部,小孔直径为0.5mm~0.8mm,喉部直径为30mm~50mm;所述工件的大端直径为90mm~110mm,所述工件的小端直径为40mm~50mm,所述工件的长度为200mm~240mm;所述工件的外壁为环形结构,所述工件的外壁的材料为高强不锈钢,外壁内表面与内壁外表面型面一致。

8.上述内壁带小孔和喉部铜钢钎焊件的钎焊方法中,对焊接在一起的筒段ⅰ、筒段ⅱ和筒段ⅲ的外表面电镀的铬的厚度为10μm~20μm。

9.上述内壁带小孔和喉部铜钢钎焊件的钎焊方法中,筒段ⅰ、筒段ⅱ和筒段ⅲ作为整体的外表面与工件的内壁的内表面的间隙不大于0.2mm;所述筒段ⅳ与所述工件的小端内表面的间隙不大于0.2mm,筒段ⅳ与筒段ⅲ之间的间隙不大于0.2mm。

10.上述内壁带小孔和喉部铜钢钎焊件的钎焊方法中,对带包套的工件进行钎焊的具体步骤包括:在工件的外壁上与内腔相通的管嘴上焊接第一抽真空管,在外环ⅰ或外环ⅱ上任选一个位置钻通孔,在通孔部位焊接第二抽真空管;将带包套的工件与钎焊炉的轴通过氩弧焊的方式连接在一起,将第一抽真空管、第二抽真空管均与钎焊炉上的抽真空焊接;对带包套的工件的外壁和内壁之间的内腔抽真空,钎焊炉的炉膛充氩气;对带包套的工件进行加热,并在钎焊温度下保温一定时间;保温结束后,关闭电源,让带包套的工件随钎焊炉一起冷却至室温,则带包套的工件的外壁的内表面和内壁的外表面焊接在一起。

11.上述内壁带小孔和喉部铜钢钎焊件的钎焊方法中,卸除包套时,在盖板ⅰ上钻孔,在钻孔部位焊接打压接管嘴,对包套和工件内表面之间的间隙充水加压,使得包套鼓起变形,要求液压压力为3mpa~6mpa;在包套鼓起部位打孔并焊接打压接管嘴,再次采用充水加压的方式分离包套和工件。

12.上述内壁带小孔和喉部铜钢钎焊件的钎焊方法中,所述钎焊温度为950℃-980℃。

13.上述内壁带小孔和喉部铜钢钎焊件的钎焊方法中,一定时间为20-30min。

14.本发明与现有技术相比具有如下有益效果:

15.(1)本发明解决了内壁带小孔和喉部铜钢钎焊件钎焊无法密封的问题。通过优化包套结构,采用分体双层包套的方式,实现了此种铜钢钎焊件包套的顺利装配及封焊;

16.(2)对于此种内壁带小孔和喉部铜钢钎焊件,本发明通过采用特殊结构的包套,并采用手工氩弧焊封焊进行密封,使得产品内腔可以抽真空,提高了铜钢钎焊缝强度,保证了产品质量。

附图说明

17.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明

的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

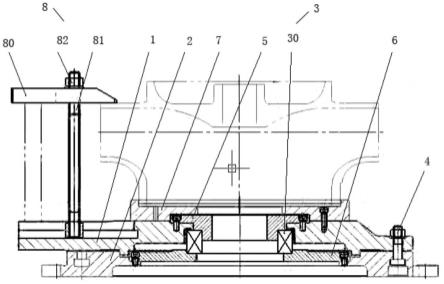

18.图1是本发明实施例提供的内壁带小孔和喉部铜钢钎焊件和包套结构示意图;

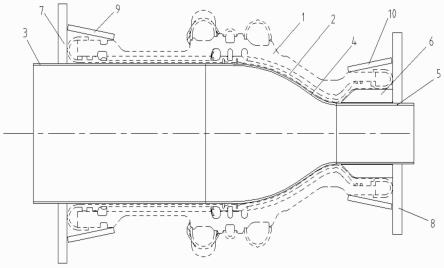

19.图2是本发明实施例提供的筒段ⅳ的示意图。

具体实施方式

20.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

21.图1是本发明实施例提供的内壁带小孔和喉部铜钢钎焊件和包套结构示意图。结合图1,本发明提供了一种内壁带小孔和喉部铜钢钎焊件的钎焊方法,该方法包括如下步骤:

22.(1)加工包套所需的各零件,包括筒段ⅰ3、筒段ⅱ4、筒段ⅲ5、筒段ⅳ6、盖板ⅰ7、盖板ⅱ8、外环ⅰ9和外环ⅱ10。将筒段ⅰ3、筒段ⅱ4、筒段ⅲ5焊接在一起,修磨外表面,并对其焊缝进行x光检查。对焊接在一起的筒段ⅰ3、筒段ⅱ4、筒段ⅲ5的外表面电镀铬,对筒段ⅳ6的外表面电镀铬。对工件内壁外表面电镀银,对工件外壁内表面电镀铜。

23.(2)将工件内、外壁装配在一起,并对工件内壁小端进行胀形,对工件大端进行翻边,对工件内、外壁大小端采用手工氩弧焊封焊。将外环ⅰ9和外环ⅱ10分别装配至工件大、小端的外表面。将电镀完成的筒段ⅰ3、筒段ⅱ4、筒段ⅲ5组合体与工件套合在一起,将盖板ⅰ7装配在筒段ⅰ3上,并采用手工氩弧焊分段定位焊盖板ⅰ7和筒段ⅰ3。将筒段ⅳ6装配至工件小端内表面和筒段ⅲ5之间,将盖板ⅱ8装配在筒段ⅲ5上,并采用手工氩弧焊分段定位焊盖板ⅱ8和筒段ⅲ5。采用手工氩弧焊分段定位焊外环ⅰ9和盖板ⅰ7、外环ⅱ10和盖板ⅱ8。筒段ⅳ6的结构示意图如图2所示。分体结构的筒段ⅳ装配在工件内壁内表面和筒段ⅲ之间,此区域包套为双层分体结构,其优点包括:1)在钎焊过程中,工件和包套内腔抽真空时,在炉膛压力对筒段ⅲ加压过程中,筒段ⅲ对分体的筒段ⅳ加压,分体的筒段ⅳ可以更均匀地对工件内表面加压,最终保证工件内外壁贴合良好。2)采用分体结构的筒段ⅳ,对于此类带喉部结构且直径相对较小的铜钢钎焊件,可以解决单层整体包套无法装夹及在喉部位置空间较小不易焊接的问题。

24.(3)焊接盖板ⅰ7、筒段ⅰ3、外环ⅰ9、盖板ⅱ8、筒段ⅲ5、外环ⅱ10及工件外壁。

25.(4)对封焊完成的带包套的工件进行钎焊。钎焊完成后,卸除包套。

26.对带包套的工件进行钎焊的具体步骤包括:

27.在工件的外壁1上与内腔相通的管嘴上焊接第一抽真空管,在外环ⅰ9或外环ⅱ10上任选一个位置钻通孔,在通孔部位焊接第二抽真空管;其中,外壁和内壁之间的空间形成内腔;需要理解的是,工件的外壁1上有多个管嘴,任意选一个管嘴焊接第一抽真空管即可。

28.将带包套的工件与钎焊炉的轴通过氩弧焊的方式连接在一起,确认其可以转动平稳,将第一抽真空管、第二抽真空管均与钎焊炉上的抽真空焊接。

29.对带包套的工件的外壁和内壁之间的内腔抽真空,钎焊炉的炉膛充氩气;对带包套的工件进行加热,并在钎焊温度下保温一定时间;保温结束后,关闭电源,让带包套的工

件随钎焊炉一起冷却至室温,则带包套的工件的外壁的内表面和内壁的外表面焊接在一起。保温结束后,关闭电源,让产品随炉一起冷却至室温即可。保温结束后,打开钎焊炉,取出带包套的工件。

30.如图1所示,本实施例所针对的内壁带小孔和喉部的铜钢钎焊件由外壁1、内壁2组成;本实施例所采用的包套由筒段ⅰ3、筒段ⅱ4、筒段ⅲ5、筒段ⅳ6、盖板ⅰ7、盖板ⅱ8、外环ⅰ9、外环ⅱ10组成。

31.实施例1:

32.(1)加工包套所需的各零件,包括筒段ⅰ、筒段ⅱ、筒段ⅲ、筒段ⅳ、盖板ⅰ、盖板ⅱ、外环ⅰ和外环ⅱ。筒段ⅰ、筒段ⅱ、筒段ⅲ的厚度为1mm,材料为1cr21ni5ti不锈钢,筒段ⅰ、筒段ⅱ外表面与工件内壁内表面型面一致,筒段ⅲ为外表面直径与喉部直径相匹配的圆筒形结构;筒段ⅳ材料为1cr21ni5ti不锈钢,筒段ⅳ内表面与筒段ⅲ外表面的型面一致,筒段ⅳ外表面与工件内壁内表面型面一致,筒段ⅳ被切割为四等份;盖板ⅰ、盖板ⅱ、外环ⅰ和外环ⅱ材料为1cr21ni5ti不锈钢,厚度均为2mm;工件内壁为环形结构,材料为铬青铜,带小孔和喉部,小孔直径为0.5mm,喉部直径为30mm;大端直径为90mm,小端直径为40mm,长度为200mm,工件外壁为环形结构,材料为高强不锈钢,外壁内表面与内壁外表面型面一致。将筒段ⅰ、筒段ⅱ、筒段ⅲ焊接在一起,修磨外表面,保证表面连续无凸起,并对其焊缝进行x光检查。对焊接在一起的筒段ⅰ、筒段ⅱ、筒段ⅲ的外表面电镀铬,对筒段ⅳ的外表面电镀铬,镀层厚度为10μm。对工件内壁电镀银,对工件外壁电镀铜。

33.(2)将工件内、外壁装配在一起,并对工件内壁小端进行胀形,对工件大端进行翻边,对工件内、外壁大小端采用手工氩弧焊封焊。外环ⅰ和外环ⅱ为带开口的环形结构。将外环ⅰ、外环ⅱ掰开分别装配至工件大、小端的外表面。将焊接完成并电镀铬的筒段ⅰ、筒段ⅱ、筒段ⅲ装配至工件内表面,装配到底,且两者贴合间隙为0.1mm。将盖板ⅰ装配在筒段ⅰ上,并定位焊盖板ⅰ和筒段ⅰ。将筒段ⅳ装配至工件小端内表面和筒段ⅲ之间,装配到底,筒段ⅳ与工件小端内表面的贴合间隙为0.1mm。筒段ⅳ与筒段ⅲ之间的贴合间隙为0.1mm。将盖板ⅱ装配在筒段ⅲ上,并确认盖板ⅱ与筒段ⅳ贴合紧密。并定位焊盖板ⅱ和筒段ⅲ。定位焊外环ⅰ和盖板ⅰ、外环ⅱ和盖板ⅱ。

34.(3)焊接盖板ⅰ、筒段ⅰ、外环ⅰ、盖板ⅱ、筒段ⅲ、外环ⅱ及工件外壁。每条环焊缝采用分段对称的方式,焊接电流:60a。

35.(4)对封焊完成的带包套的工件进行钎焊,采用产品内腔抽真空且炉膛气体加压的炉中钎焊方式。钎焊完成后,在盖板ⅰ上钻孔,在钻孔部位焊接打压接管嘴,对包套和产品内表面之间的部分充水加压,使得包套鼓起变形,要求液压压力为3mpa;在包套鼓起部位打孔并焊接打压接管嘴,再次采用充水加压的方式分离包套和产品;加压卸包套后,采用打磨的方式去除外环ⅰ和外环ⅱ;采用车加工的方式去除盖板ⅰ和盖板ⅱ;采用电弧切割的方式切割分解包套,以释放其应力;最终采用敲、拉的方式将包套去除。

36.实施例2:

37.(1)加工包套所需的各零件,包括筒段ⅰ、筒段ⅱ、筒段ⅲ、筒段ⅳ、盖板ⅰ、盖板ⅱ、外环ⅰ和外环ⅱ。筒段ⅰ、筒段ⅱ、筒段ⅲ的厚度为1.5mm,材料为1cr21ni5ti不锈钢,筒段ⅰ、筒段ⅱ外表面与工件内壁内表面型面一致,筒段ⅲ为外表面直径与喉部直径相匹配的圆筒形结构;筒段ⅳ材料为1cr21ni5ti不锈钢,筒段ⅳ内表面与筒段ⅲ外表面的型面一致,筒段

ⅳ

外表面与工件内壁内表面型面一致,筒段ⅳ被切割为四等份;盖板ⅰ、盖板ⅱ、外环ⅰ和外环ⅱ材料为1cr21ni5ti不锈钢,厚度均为3mm;工件内壁为环形结构,材料为铬青铜,带小孔和喉部,小孔直径为0.8mm,喉部直径为50mm;大端直径为110mm,小端直径为50mm,长度为240mm,工件外壁为环形结构,材料为高强不锈钢,外壁内表面与内壁外表面型面一致。将筒段ⅰ、筒段ⅱ、筒段ⅲ焊接在一起,修磨外表面,保证表面连续无凸起,并对其焊缝进行x光检查。对焊接在一起的筒段ⅰ、筒段ⅱ、筒段ⅲ的外表面电镀铬,对筒段ⅳ的外表面电镀铬,镀层厚度为20μm。对工件内壁电镀银,对工件外壁电镀铜。

38.(2)将工件内、外壁装配在一起,并对工件内壁小端进行胀形,对工件大端进行翻边,对工件内、外壁大小端采用手工氩弧焊封焊。外环ⅰ和外环ⅱ为带开口的环形结构。将外环ⅰ、外环ⅱ掰开分别装配至工件大、小端的外表面。将焊接完成并电镀铬的筒段ⅰ、筒段ⅱ、筒段ⅲ装配至工件内表面,装配到底,且两者贴合间隙为0.2mm。将盖板ⅰ装配在筒段ⅰ上,并定位焊盖板ⅰ和筒段ⅰ。将筒段ⅳ装配至工件小端内表面和筒段ⅲ之间,装配到底,筒段ⅳ与工件小端内表面的贴合间隙为0.2mm。筒段ⅳ与筒段ⅲ之间的贴合间隙为0.2mm。将盖板ⅱ装配在筒段ⅲ上,并确认盖板ⅱ与筒段ⅳ贴合紧密。并定位焊盖板ⅱ和筒段ⅲ。定位焊外环ⅰ和盖板ⅰ、外环ⅱ和盖板ⅱ。

39.(3)焊接盖板ⅰ、筒段ⅰ、外环ⅰ、盖板ⅱ、筒段ⅲ、外环ⅱ及工件外壁。每条环焊缝采用分段对称的方式,焊接电流:80a。

40.(4)对封焊完成的带包套的工件进行钎焊,采用产品内腔抽真空且炉膛气体加压的炉中钎焊方式。钎焊完成后,在盖板ⅰ上钻孔,在钻孔部位焊接打压接管嘴,对包套和产品内表面之间的部分充水加压,使得包套鼓起变形,要求液压压力为6mpa;在包套鼓起部位打孔并焊接打压接管嘴,再次采用充水加压的方式分离包套和产品;加压卸包套后,采用打磨的方式去除外环ⅰ和外环ⅱ;采用车加工的方式去除盖板ⅰ和盖板ⅱ;采用电弧切割的方式切割分解包套,以释放其应力;最终采用敲、拉的方式将包套去除。

41.实施例3:

42.(1)加工包套所需的各零件,包括筒段ⅰ、筒段ⅱ、筒段ⅲ、筒段ⅳ、盖板ⅰ、盖板ⅱ、外环ⅰ和外环ⅱ。筒段ⅰ、筒段ⅱ、筒段ⅲ的厚度为1.3mm,材料为1cr21ni5ti不锈钢,筒段ⅰ、筒段ⅱ外表面与工件内壁内表面型面一致,筒段ⅲ为外表面直径与喉部直径相匹配的圆筒形结构;筒段ⅳ材料为1cr21ni5ti不锈钢,筒段ⅳ内表面与筒段ⅲ外表面的型面一致,筒段ⅳ外表面与工件内壁内表面型面一致,筒段ⅳ被切割为四等份;盖板ⅰ、盖板ⅱ、外环ⅰ和外环ⅱ材料为1cr21ni5ti不锈钢,厚度均为2.5mm;工件内壁为环形结构,材料为铬青铜,带小孔和喉部,小孔直径为0.7mm,喉部直径为40mm;大端直径为100mm,小端直径为45mm,长度为220mm,工件外壁为环形结构,材料为高强不锈钢,外壁内表面与内壁外表面型面一致。将筒段ⅰ、筒段ⅱ、筒段ⅲ焊接在一起,修磨外表面,保证表面连续无凸起,并对其焊缝进行x光检查。对焊接在一起的筒段ⅰ、筒段ⅱ、筒段ⅲ的外表面电镀铬,对筒段ⅳ的外表面电镀铬,镀层厚度为15μm。对工件内壁电镀银,对工件外壁电镀铜。

43.(2)将工件内、外壁装配在一起,并对工件内壁小端进行胀形,对工件大端进行翻边,对工件内、外壁大小端采用手工氩弧焊封焊。外环ⅰ和外环ⅱ为带开口的环形结构。将外环ⅰ、外环ⅱ掰开分别装配至工件大、小端的外表面。将焊接完成并电镀铬的筒段ⅰ、筒段ⅱ、筒段ⅲ装配至工件内表面,装配到底,且两者贴合间隙为0.15mm。将盖板ⅰ装配在筒段ⅰ上,

并定位焊盖板ⅰ和筒段ⅰ。将筒段ⅳ装配至工件小端内表面和筒段ⅲ之间,装配到底,筒段ⅳ与工件小端内表面的贴合间隙为0.15mm。筒段ⅳ与筒段ⅲ之间的贴合间隙为0.15mm。将盖板ⅱ装配在筒段ⅲ上,并确认盖板ⅱ与筒段ⅳ贴合紧密。并定位焊盖板ⅱ和筒段ⅲ。定位焊外环ⅰ和盖板ⅰ、外环ⅱ和盖板ⅱ。

44.(3)焊接盖板ⅰ、筒段ⅰ、外环ⅰ、盖板ⅱ、筒段ⅲ、外环ⅱ及工件外壁。每条环焊缝采用分段对称的方式,焊接电流:75a。

45.(4)对封焊完成的带包套的工件进行钎焊,采用产品内腔抽真空且炉膛气体加压的炉中钎焊方式。钎焊完成后,在盖板ⅰ上钻孔,在钻孔部位焊接打压接管嘴,对包套和产品内表面之间的部分充水加压,使得包套鼓起变形,要求液压压力为5mpa;在包套鼓起部位打孔并焊接打压接管嘴,再次采用充水加压的方式分离包套和产品;加压卸包套后,采用打磨的方式去除外环ⅰ和外环ⅱ;采用车加工的方式去除盖板ⅰ和盖板ⅱ;采用电弧切割的方式切割分解包套,以释放其应力;最终采用敲、拉的方式将包套去除。

46.本发明解决了内壁带小孔和喉部铜钢钎焊件钎焊无法密封的问题。通过优化包套结构,采用分体双层包套的方式,实现了此种铜钢钎焊件包套的顺利装配及封焊;对于此种内壁带小孔和喉部铜钢钎焊件,本发明通过采用特殊结构的包套,并采用手工氩弧焊封焊进行密封,使得产品内腔可以抽真空,提高了铜钢钎焊缝强度,保证了产品质量。

47.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。