1.本发明属于废弃物处置技术领域,特别涉及一种水泥窑协同处置有机废弃物的系统及处理方法。

背景技术:

2.中国专利申请cn102607044a公开了一种处置多品种、多相态废弃物的焚烧方法,属于废弃物处理方法领域,包括在焚烧装置内将待焚烧废弃物从上自下地通过该焚烧装置,同时由从上至下通过该焚烧装置的高温风点燃焚烧待焚烧废弃物并裹挟焚烧产物出该焚烧装置;进入焚烧装置内的废弃物停留在焚烧装置的不同高度位置进行焚烧,并分别在各高度位置可控地焚烧指定的时间后出该焚烧装置。该发明是一种能同时处置三种及以上多品种、多相态的废弃物(工业废渣、废液,城市生活垃圾,污水厂污泥),能完成集成化处置的焚烧方法。

3.此类技术的预处置设备的燃烧空气一般由三次风提供,然而三次风温度较高,当处置含有机废弃物的量和热值变化时候,预处置设备的温度也会随着波动,进入分解炉的烟气温度也会波动,影响水泥窑熟料烧成系统的稳定运行。为了控温,一般采用添加易燃物(如煤粉)和不易燃物(如生料)的方法进行,该方式存在调节速度响应慢,控制精度低,占用预处置设备容积的问题。另外,当含有机废弃物的灰分大,含有的影响熟料质量的元素(如p、cl、重金属元素等)较高时候,传统高温预处置设备将灰渣直接送入分解炉的方式将影响熟料质量,进而出现含有机废弃物处置量不足的问题。

技术实现要素:

4.发明目的:为了解决现有技术的问题,本发明提供了一种水泥窑协同处置有机废弃物的系统及处理方法。本发明的系统解决了水泥窑协同处置大量的有机废弃物时,影响水泥烧成系统稳定运行和熟料质量稳定的问题,通过设置多相态预燃炉,可以控制废弃物的停留时间,控制进入分解炉物料的温度;并且通过改进灰渣冷却系统并且将冷却系统的冷却风引入预燃炉,辅以燃烧器,从而控制多相态预燃炉内的燃烧温度。

5.技术方案:本发明所述的水泥窑协同处置有机废弃物的系统,包括多相态预燃炉以及与所述多相态预燃炉出渣口连接的分料装置;所述分料装置出口分别与分解炉以及灰渣冷却系统连接;所述灰渣冷却系统包括辊式破碎机、设置在所述辊式破碎机出口的灰渣篦冷机、设置在所述灰渣篦冷机出口的尾置辊式破碎机、用于向所述灰渣篦冷机提供冷却风的鼓风机以及与所述灰渣篦冷机的气体出口连通的引风机;所述多相态预燃炉的进风口分别与三次风支管以及引风机连通。

6.作为本发明的一种优选实施方式,所述引风机的气体出口分别设置有第一余风支管以及第二余风支管;所述第一余风支管的气体出口与所述多相态预燃炉的进风口连通。

7.作为本发明的一种优选实施方式,所述第一余风支管上设置有第一风量调节阀。

8.作为本发明的一种优选实施方式,所述第二余风支管上设置有第二风量调节阀。

9.作为本发明的一种优选实施方式,所述第二余风支管与余热发电系统连接。

10.作为本发明的一种优选实施方式,所述三次风支管上设置有第三风量调节阀。

11.作为本发明的一种优选实施方式,所述分料装置与灰渣冷却系统之间设置有第一阀门。

12.作为本发明的一种优选实施方式,所述分料装置与分解炉之间设置有第二阀门。

13.作为本发明的一种优选实施方式,所述三次风支管与所述分解炉的三次风管连通。

14.利用上述的水泥窑协同处置有机废弃物的系统进行废物处理的方法,包括以下步骤:

15.(s1)废弃物送入多相态预燃炉,通过三次风支管和第一余风支管的风量调节阀调节送入多相态预燃炉的空气量,同时根据三次风支管和第一余风支管的风量比例和辅助燃料的喷燃量,控制多相态废弃物预燃炉的运行温度;

16.(s2)经过多相态预燃炉处理后的灰渣经过分料装置送入分解炉处理或者是送入灰渣冷却系统;

17.(s3)送入灰渣冷却系统的灰渣首先经过辊式破碎机的破碎,之后进入灰渣篦冷机,在灰渣篦冷机内部被鼓风机送来的冷却风冷却,冷却后的灰渣经尾置辊式破碎机破碎至粒径20~30mm后排出,灰渣篦冷机产生的余风经引风机抽出;

18.(s4)引风机的出口分两路,一路通过第一余风支管与多相态预燃炉的燃烧空气入口接通,一路与余热发电系统接通,通过调节第一余风支管上设置有第一风量调节阀和引风机与余热发电系统之间设置的第二风量调节阀的风量比例,调节送入多相态预燃炉和余热发电系统的风量。

19.有益效果:(1)本发明采用多相态废弃物预燃炉对有机废弃物进行预处置,适应有机废弃物种类繁多、来源复杂、成分波动大、物理化学成分差异大等多种现实情况,且不影响水泥熟料烧成系统的稳定运行;(2)本发明利用三次风和灰渣冷却系统的余风作为燃烧空气,既可以减少的多相态废弃物预燃炉辅助燃料消耗量,还可以通过调节三次风和余风的风量和比例,控制进入高温预处置系统的燃烧空气量和温度,同时与燃烧器喷燃量调节协同,进而控制高温预处置系统内的温度并保持在一定的温度范围,最大程度上削减有机废弃物热值不稳定对水泥窑熟料烧成系统产生的负面影响;(3)本发明解决了水泥窑协同处置大量的有机废弃物,影响水泥烧成系统稳定运行和熟料质量稳定的问题,通过设置多相态预燃炉,可以控制废弃物的停留时间,控制进入分解炉物料的温度;(4)本发明通过设置分料装置,可以灵活调整废弃物灰渣的去向,降低灰渣成分对水泥熟料质量的影响,能大幅提高协同处置的有机废弃物量,且不影响水泥熟料烧成系统的稳定运行。

附图说明

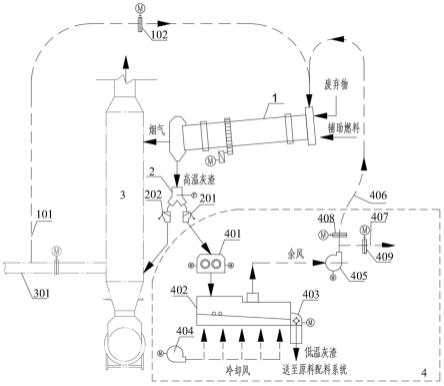

20.图1为本发明的有机废弃物处理系统的结构示意图;

21.图2为本发明的处置250t/d有机废弃物的多相态预燃炉的物料和热量平衡计算结果;

22.图3为本发明的灰渣篦冷机的物料和热量平衡计算结果。

具体实施方式

23.实施例1:如图1所示,本发明的水泥窑协同处置有机废弃物的系统包括多相态预燃炉1以及与多相态预燃炉1固体出口连接的分料装置2,分料装置2出口分别与分解炉3以及灰渣冷却系统4连接,分料装置2与灰渣冷却系统4之间设置有第一阀门201,分料装置2与分解炉3之间设置有第二阀门202。

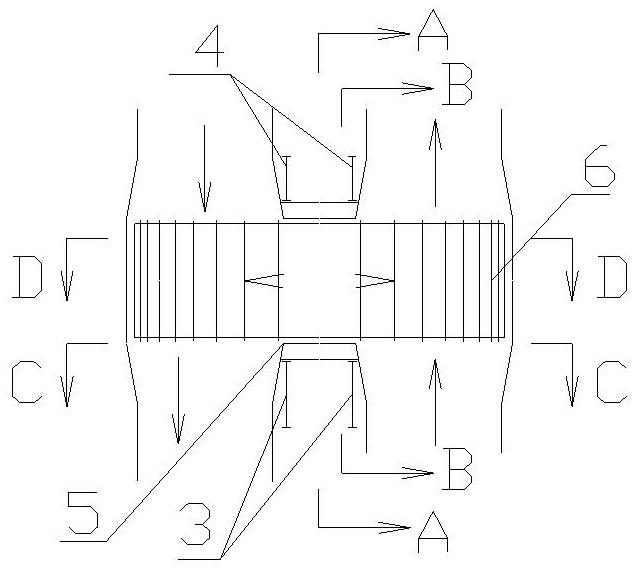

24.本发明的多相态预燃炉1的前端设有满足多种相态(固态、半固态、液态)的废弃物进料的入口和辅助燃烧器,具体结构可以参见中国专利2022101582432,在本实施例中,多相态预燃炉1的主体采用可变转速的回转窑结构,与水平面成2

°

~5

°

倾角,通过调节回转窑的转速、辅助燃料的喷燃量和燃烧空气的进风量、进风温度来控制废物在多相态预燃炉1内的停留时间和燃烧状态,保证处置效果。多相态预燃炉1的后端为灰渣出口,出口处接入分料装置2。

25.分料装置2分有两路通道,每路通道上分别设置有第一阀门201和第二阀门202(分料装置2与灰渣冷却系统系统之间设置第一阀门201,分料装置2与分解炉之间设置第二阀门202),分料装置2的两路通道一路接入分解炉3,一路接入灰渣冷却系统4的进渣口。分料装置2的残渣去向根据有机废弃物经多相态预燃炉1处置后产生残渣的量、成分以及对水泥熟料烧成系统稳定运行的影响来确定:当残渣直接进入分解炉3对水泥熟料烧成系统稳定运行的影响可接受的情况下,分料装置2将残渣送入分解炉3;反之,分料装置2将残渣送入灰渣冷却系统4。

26.灰渣冷却系统4包括辊式破碎机401、设置在辊式破碎机401出口的灰渣篦冷机402、设置在灰渣篦冷机402出口的尾置辊式破碎机403、用于向灰渣篦冷机402提供冷却风的鼓风机404以及与灰渣篦冷机402的气体出口连通的引风机405,鼓风机404依据灰渣冷却规模可以是一台,也可以是多台的组合。灰渣篦冷机402与水泥窑熟料篦冷机相似的结构,其灰渣进口前段设置有辊式破碎机401,灰渣出口处设置有尾置辊式破碎机403,鼓风机404用于提供灰渣篦冷机402所需的冷却风,引风机405用于抽取灰渣专用篦冷机产生的余风。

27.引风机405的出口分别设置有两支管路,分别为第一余风支管406以及第二余风支管407,第一余风支管406的气体出口与多相态预燃炉1的进风口连通,第二余风支管407与余热发电系统连通。余风分别通过两支管路送至多相态预燃炉1和余热发电系统处置,第一余风支管406上设置有第一风量调节阀408,第二余风支管407上设置有第二风量调节阀409,调节两支管路的风量。

28.多相态预燃炉1的进风口分别与三次风支管101以及引风机405连通,三次风支管101与设置在分解炉3上的三次风管301连通,多相态预燃炉1的燃烧空气入口的空气部分来自三次风支管101,部分来自灰渣冷却系统4,三次风支管101上设置有第三风量调节阀102,本发明通过调节第一余风支管406上的第一风量调节阀408、第二余风支管407上的第二风量调节阀409以及第三风量调节阀102,控制进入多相态预燃炉1的燃烧空气量和温度。

29.引风机405与水泥厂余热发电系统的具体接入方式可以是第二余风支管407接入sp炉前的窑尾废气管路,也可以是aqc炉前的窑头废气管路。

30.实施例2:利用实施例1的水泥窑协同处置有机废弃物的系统处理有机废物的方法,包括以下步骤:

31.(s1)废弃物送入多相态预燃炉1,通过三次风支管101和第一余风支管406的风量

调节阀调节送入多相态预燃炉1的空气量,同时根据三次风支管101和第一余风支管406的风量比例和辅助燃料的喷燃量,控制多相态废弃物预燃炉的运行温度;

32.(s2)经过多相态预燃炉1处理后的灰渣经过分料装置2送入分解炉3处理或者是送入灰渣冷却系统4;

33.(s3)送入灰渣冷却系统4的灰渣首先经过辊式破碎机401的破碎,之后进入灰渣篦冷机402,在灰渣篦冷机402内部被鼓风机404送来的冷却风冷却,冷却后的灰渣经尾置辊式破碎机破碎至粒径20~30mm(满足原理配料要求)后排出,灰渣篦冷机402产生的余风经引风机405抽出;

34.(s4)引风机405的出口分两路,一路通过第一余风支管406与多相态预燃炉1的燃烧空气入口接通,一路与余热发电系统接通,通过调节第一余风支管406上设置有第一风量调节阀408和引风机405与余热发电系统之间设置的第二风量调节阀409的风量比例,调节送入多相态预燃炉1和余热发电系统的风量。

35.实施例3:本发明的物料和热量平衡计算如下:

36.(1)多相态预燃炉的物料和热量平衡计算

37.计算采用水泥生产线的三次风和灰渣冷却系统的全部余风作为燃烧空气源和热源,调节三次风送风比例,以保证回转窑不需要补燃。选取低热值(1000kcal/kg)的有机废弃物作为研究对象,其组成成分如表1所示。

38.表1水泥窑协同处置低热值(1000kcal/kg)有机废弃物物料元素组成

39.种类chonsclwaterashf合计废物10.00%2.20%4.30%0.00%0.00%0.00%40.00%43.50%0.00%100%

40.设计参数选取如下:

41.①

出口烟气温度取1000℃。

42.②

过量空气系数取1.17,漏风比例取10%。

43.③

多相态预燃炉为尺寸取外径4.0m,长度15m,保温层厚度为300mm的回转窑。

44.④

环境温度取20℃,当地大气压为101.325kpa。

45.⑤

三次风来自5000t/d熟料生产线,温度取900℃。

46.⑥

灰渣冷却系统余风温度取320℃。

47.单条水泥线协同处置有机废弃物规模为7.5万吨/年(250t/d)。模拟计算结果如图2所示。多相态预燃炉出口烟气成分如下表所示。

48.表2协同处置250t/d有机废弃物的多相态预燃炉出口烟气成分

49.成分o2co2n2cxhyozh2o(汽)合计浓度nm3/h1871125414109829684024904体积分数6.3%5.9%56.8%2.4%28.6%100%

50.依据物料和热量平衡计算结果可知:

51.①

烟气进口流速为0.14m/s,出口流速为3.60m/s。

52.②

有机废弃物中有机质燃尽率为64.48%。

53.③

三次风取风比例为13%。

54.(2)灰渣冷却系统的物料和热量平衡计算

55.计算采用上述多相态预燃炉产生的灰渣作为研究对象,设计参数选取如下:

56.①

灰渣冷却温度取100℃。

57.②

设备外形尺寸取长6.0m,宽2.0m,高3.0m。

58.③

余风全部送至多相态预燃炉。

59.模拟计算结果如图3所示。依据物料和热量平衡计算结果可知:

60.灰渣冷却系统的冷却风量约为9570.17nm3/h,余风量为9570.17nm3/h,温度320℃。

61.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。