1.本发明涉及塑料技术领域,具体为一种低光损耗的光导纤维及其制备方法。

背景技术:

2.传统光纤通常被用在光通讯里长距离传输信号,它的信号传输速度远大于金属电缆和电线的信号传输速度,因此光纤能取代金属线缆;而另一个决定光纤取代金属线缆的因素是光纤对传输信号的损耗很小;光纤不会受到类似严重困扰金属电线的电磁干扰所影响;多年来科研人员一直致力于开发更柔软更高速的高聚合物光纤来替代金属电缆。从上世纪60年代科学家证实了高聚合物光纤在现代信号通讯领域中的重要作用以来,高聚合物光纤在现代信号通讯领域中的应用越来越多,特别是在数据中心,大飞机制造,智能汽车,智能家居,游戏娱乐,医疗等等;高聚合物光纤可以与玻璃光线合作,取代金属导线形成真正的高速通信网络。

3.有机光纤即塑料光纤,是用高透明的非结晶型各向同性聚合物制备而得。塑料光纤虽然比石英光纤便宜很多,但也存在一些缺点,比如损耗较高、耐热性较差,吸水率高等;因此本发明研究制备了一种耐热性较好、吸水率较低的低光损耗的光导纤维。

技术实现要素:

4.本发明的目的在于提供一种低光损耗的光导纤维及其制备方法,以解决上述背景技术中提出的问题。

5.一种低光损耗的光导纤维,包括芯层和包层,所述芯层为改性聚甲基丙烯酸甲酯;所述包层为改性氟树脂。

6.优选的,所述改性聚甲基丙烯酸甲酯是将采用自由基聚合方法制备的含有肉桂酸脂侧基的聚甲基丙烯酸甲酯与交联剂交联,并进行紫外线照射制得。

7.优选的,所述交联剂为溴代含氟聚醚砜。

8.优选的,所述改性氟树脂是全氟己烷乙基丙烯酸酯与甲基丙烯酸缩水甘油酯共聚后引入季铵盐衍生物制备。

9.优选的,所述季铵盐衍生物由甲基丙烯酸二甲氨基乙酯与十二烷基溴制得。

10.优选的,所述一种低光损耗的光导纤维的制备方法,包括以下具体步骤:

11.(1)将改性甲基丙烯酸、四氢呋喃和偶氮二异丁腈按质量比1:3:0.02~1:5:0.04混合并搅拌溶解,通氮气鼓泡30~40min后密封,升温至60~63℃反应4~8h,用甲醇沉淀并抽滤,再用四氢呋喃溶解,重复沉淀溶解2~4次,最后在50~60℃下干燥至恒重,制得含有肉桂酸脂侧基的聚甲基丙烯酸甲酯;

12.(2)将含氟聚醚砜、n-溴代丁二酰亚胺与氯仿按质量比1:0.2:8~1.2:0.2:10混合升温至70~75℃,搅拌溶解后加入含氟聚醚砜质量0.023~0.025倍的引发剂过氧化苯甲酰,回流反应10~12h后,冷却至室温并与含氟聚醚砜质量1~2倍的甲醇混合,静置24h后过滤,并用甲醇洗涤3~5次,在70~80℃烘箱中干燥至恒重,制得交联剂;

13.(3)将含有肉桂酸脂侧基的聚甲基丙烯酸甲酯与交联剂按质量比6:1~8:1混合并加热至150~180℃,在50~100rpm下搅拌3~5h,制得预改性聚甲基丙烯酸甲酯;将预改性聚甲基丙烯酸甲酯在300~380nm的紫外光下进行照射,辐照强度为1.62~1.65mw/cm2,制得改性聚甲基丙烯酸甲酯,即为芯层;

14.(4)将全氟己烷乙基丙烯酸酯、甲基丙烯酸缩水甘油酯、过氧化二苯甲醇和二乙二醇二甲醚按质量比2:3:0.05:6~3:4:0.07:8混合,在氮气氛围下升温至80~95℃,反应8~10h,冷却至60~65℃,加入全氟己烷乙基丙烯酸酯质量0.2~0.4倍的季铵盐衍生物,保温反应3~5h,制得改性氟树脂,即为包层;

15.(5)将芯层加热至100~120℃并拉伸,将包层通过包层挤出机熔融塑化,包覆在芯层表面,再次在300~380nm的紫外光下进行照射,辐照强度为1.62~1.65mw/cm2,制得低光损耗的光导纤维。

16.优选的,上述步骤(1)中:改性甲基丙烯酸的制备方法为:将甲基丙烯酸-β-羟乙酯、三乙胺和四氢呋喃按质量比7:10:25~7.2:12:30混合置于冰浴中,并在30~50rpm下进行磁力搅拌,并以3~5nl/min的速率滴加甲基丙烯酸-β-羟乙酯质量1.2~1.4倍质量分数为5~7%的肉桂酰氯的四氢呋喃溶液,滴加完成后继续搅拌反应16~20h,过滤并旋蒸,旋蒸后加入三乙胺质量2~2.5倍的乙酸乙酯,依次用质量分数为3~5%的盐酸、质量分数为3~5%的氢氧化钠溶液和去离子水洗涤3~5次,用无水硫酸钠干燥,最后通过柱层析分纯化,制得改性甲基丙烯酸。

17.优选的,上述步骤(2)中:含氟聚醚砜的制备方法为:将六氟双酚a、3,3’,5,5

’‑

四甲基-4,4

’‑

联苯二酚和n-甲基吡咯烷酮按质量比4.8:3.1:48~4.8:3.3:50混合,升温至60~70℃,在30~50rpm下搅拌0.5~1h,加入六氟双酚a质量1.5~1.8倍的4,4

’‑

二氟苯酚和六氟双酚a质量1.1~1.15倍的无水碳酸钾,通氮气置换空气,并加入六氟双酚a质量0.45~0.5倍的甲苯,升温至140~150℃,反应4~6h后,升温至180~190℃,反应12~16h后,冷却至室温,用去离子水洗涤5~8次,最后在90~100℃烘箱内干燥24h,制得含氟聚醚砜。

18.优选的,上述步骤(4)中:季铵盐衍生物的制备方法为:将甲基丙烯酸二甲氨基乙酯与十二烷基溴按质量比1:1.15~1:1.35混合并加入甲基丙烯酸二甲氨基乙酯质量3~4倍的二氯甲烷,搅拌均匀后加热至50~55℃,回流反应24h后旋蒸,再加入甲基丙烯酸二甲氨基乙酯质量质量6~7倍的异丙醚进行沉淀,抽滤后室温下真空干燥,制得季铵盐衍生物。

19.优选的,上述步骤(5)中:芯层直径为0.7~0.8mm;低光损耗的光导纤维的直径为0.9~1mm。

20.与现有技术相比,本发明所达到的有益效果是:

21.本发明制备的低光损耗的光导纤维,包括芯层和包层;芯层是改性聚甲基丙烯酸甲酯,包层为改性氟树脂;

22.改性聚甲基丙烯酸甲酯是将采用自由基聚合方法制备的含有肉桂酸脂侧基的聚甲基丙烯酸甲酯与交联剂交联,并进行紫外线照射制得;交联剂是溴代含氟聚醚砜;含有肉桂酸脂侧基的聚甲基丙烯酸甲酯在紫外光下进行环加成反应,形成环丁烷结构,增强芯层的耐热性;但是在热紫外线的条件下会逸出一个氢原子,使聚甲基丙烯酸甲酯形成带有碳碳双键,引起的内部散射使损耗较高,将含有肉桂酸脂侧基的聚甲基丙烯酸甲酯在紫外光下加成后再与交联剂进行交联,使得改性聚甲基丙烯酸甲酯由线性变为体型结构,增强耐

热性,溴代含氟聚醚砜不仅能够降低表面能,降低了改性聚甲基丙烯酸甲酯的吸水性,还能够与碳碳双键进行加成反应,降低芯层的损耗;

23.改性氟树脂是全氟己烷乙基丙烯酸酯与甲基丙烯酸缩水甘油酯共聚后引入季铵盐衍生物制备;季铵盐衍生物由甲基丙烯酸二甲氨基乙酯与十二烷基溴制得;全氟己烷乙基丙烯酸酯与甲基丙烯酸缩水甘油酯共聚制得含环氧基氟树脂,增强包层与芯层间的附着力,增强光导纤维的断裂韧性,再引入季铵盐衍生物交联在含环氧基氟树脂上,使得包层具备抗菌性;将包层与芯层熔融挤出后再进行紫外光照射,季铵盐衍生物能够接枝在溴代含氟聚醚砜上,将包层与芯层紧密连接,进一步提高光导纤维的断裂韧性。

具体实施方式

24.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,将实施例和对比例中制备的低光损耗的光导纤维的各指标测试方法如下:

26.损耗系数:将相同长度实施例与对比例制得的低光损耗的光导纤维一端接于光源,一端接于光谱分析仪,用计算机对结果进行分析输出,测量波长在570mm处的损耗系数。

27.耐热性:将相同长度实施例与对比例制得的低光损耗的光导纤维在80℃下热空气老化240小时后,再次进行损耗系数测量。

28.吸水率:将相同长度实施例与对比例制得的低光损耗的光导纤维在50℃的烘箱中干燥24小时,准确称量初始重量,然后浸入23℃的蒸馏水中24小时,取出后干布擦净表面马上称量,计算吸水率。

29.断裂韧性:将相同长度实施例与对比例制得的低光损耗的光导纤维进行断裂伸长率测试。

30.抗菌性:将相同长度实施例与对比例制得的低光损耗的光导纤维浸泡在大肠杆菌浓度为5.2

×

105cfu/ml的菌液中24小时,进行抗菌率测试。

31.实施例1

32.(1)将甲基丙烯酸-β-羟乙酯、三乙胺和四氢呋喃按质量比7:10:25混合置于冰浴中,并在30rpm下进行磁力搅拌,并以3nl/min的速率滴加甲基丙烯酸-β-羟乙酯质量1.2倍质量分数为5%的肉桂酰氯的四氢呋喃溶液,滴加完成后继续搅拌反应16h,过滤并旋蒸,旋蒸后加入三乙胺质量2倍的乙酸乙酯,依次用质量分数为3%的盐酸、质量分数为3%的氢氧化钠溶液和去离子水洗涤3次,用无水硫酸钠干燥,最后通过柱层析分纯化,制得改性甲基丙烯酸;将改性甲基丙烯酸、四氢呋喃和偶氮二异丁腈按质量比1:3:0.02混合并搅拌溶解,通氮气鼓泡30min后密封,升温至60℃反应4h,用甲醇沉淀并抽滤,再用四氢呋喃溶解,重复沉淀溶解2次,最后在50℃下干燥至恒重,制得含有肉桂酸脂侧基的聚甲基丙烯酸甲酯;

33.(2)将六氟双酚a、3,3’,5,5

’‑

四甲基-4,4

’‑

联苯二酚和n-甲基吡咯烷酮按质量比4.8:3.1:48混合,升温至60℃,在30rpm下搅拌0.5h,加入六氟双酚a质量1.5倍的4,4

’‑

二氟苯酚和六氟双酚a质量1.1倍的无水碳酸钾,通氮气置换空气,并加入六氟双酚a质量0.45倍

的甲苯,升温至140℃,反应4h后,升温至180℃,反应12h后,冷却至室温,用去离子水洗涤5次,最后在90℃烘箱内干燥24h,制得含氟聚醚砜;将含氟聚醚砜、n-溴代丁二酰亚胺与氯仿按质量比1:0.2:8混合升温至70℃,搅拌溶解后加入含氟聚醚砜质量0.023倍的引发剂过氧化苯甲酰,回流反应10h后,冷却至室温并与含氟聚醚砜质量1倍的甲醇混合,静置24h后过滤,并用甲醇洗涤3次,在70℃烘箱中干燥至恒重,制得交联剂;

34.(3)将含有肉桂酸脂侧基的聚甲基丙烯酸甲酯与交联剂按质量比6:1混合并加热至150℃,在50rpm下搅拌3h,制得预改性聚甲基丙烯酸甲酯;将预改性聚甲基丙烯酸甲酯在300nm的紫外光下进行照射,辐照强度为1.62mw/cm2,制得改性聚甲基丙烯酸甲酯,即为芯层;

35.(4)将甲基丙烯酸二甲氨基乙酯与十二烷基溴按质量比1:1.15混合并加入甲基丙烯酸二甲氨基乙酯质量3倍的二氯甲烷,搅拌均匀后加热至50℃,回流反应24h后旋蒸,再加入甲基丙烯酸二甲氨基乙酯质量质量6倍的异丙醚进行沉淀,抽滤后室温下真空干燥,制得季铵盐衍生物;将全氟己烷乙基丙烯酸酯、甲基丙烯酸缩水甘油酯、过氧化二苯甲醇和二乙二醇二甲醚按质量比2:3:0.05:6混合,在氮气氛围下升温至80℃,反应8h,冷却至60℃,加入全氟己烷乙基丙烯酸酯质量0.2倍的季铵盐衍生物,保温反应3h,制得改性氟树脂,即为包层;

36.(5)将芯层加热至100℃并拉伸,将包层通过包层挤出机熔融塑化,包覆在芯层表面,再次在300nm的紫外光下进行照射,辐照强度为1.62mw/cm2,制得低光损耗的光导纤维;芯层直径为0.7mm;低光损耗的光导纤维的直径为0.9mm。

37.实施例2

38.(1)将甲基丙烯酸-β-羟乙酯、三乙胺和四氢呋喃按质量比7:11:28混合置于冰浴中,并在40rpm下进行磁力搅拌,并以4nl/min的速率滴加甲基丙烯酸-β-羟乙酯质量1.3倍质量分数为6%的肉桂酰氯的四氢呋喃溶液,滴加完成后继续搅拌反应18h,过滤并旋蒸,旋蒸后加入三乙胺质量2.3倍的乙酸乙酯,依次用质量分数为4%的盐酸、质量分数为4%的氢氧化钠溶液和去离子水洗涤4次,用无水硫酸钠干燥,最后通过柱层析分纯化,制得改性甲基丙烯酸;将改性甲基丙烯酸、四氢呋喃和偶氮二异丁腈按质量比1:4:0.03混合并搅拌溶解,通氮气鼓泡35min后密封,升温至62℃反应6h,用甲醇沉淀并抽滤,再用四氢呋喃溶解,重复沉淀溶解3次,最后在55℃下干燥至恒重,制得含有肉桂酸脂侧基的聚甲基丙烯酸甲酯;

39.(2)将六氟双酚a、3,3’,5,5

’‑

四甲基-4,4

’‑

联苯二酚和n-甲基吡咯烷酮按质量比4.8:3.2:49混合,升温至65℃,在40rpm下搅拌1h,加入六氟双酚a质量1.6倍的4,4

’‑

二氟苯酚和六氟双酚a质量1.1倍的无水碳酸钾,通氮气置换空气,并加入六氟双酚a质量0.45倍的甲苯,升温至145℃,反应5h后,升温至185℃,反应14h后,冷却至室温,用去离子水洗涤6次,最后在95℃烘箱内干燥24h,制得含氟聚醚砜;将含氟聚醚砜、n-溴代丁二酰亚胺与氯仿按质量比1.1:0.2:9混合升温至73℃,搅拌溶解后加入含氟聚醚砜质量0.024倍的引发剂过氧化苯甲酰,回流反应112h后,冷却至室温并与含氟聚醚砜质量1.5倍的甲醇混合,静置24h后过滤,并用甲醇洗涤4次,在75℃烘箱中干燥至恒重,制得交联剂;

40.(3)将含有肉桂酸脂侧基的聚甲基丙烯酸甲酯与交联剂按质量比6:1~8:1混合并加热至150~180℃,在50~100rpm下搅拌3~5h,制得预改性聚甲基丙烯酸甲酯;将预改性

聚甲基丙烯酸甲酯在300~380nm的紫外光下进行照射,辐照强度为1.64mw/cm2,制得改性聚甲基丙烯酸甲酯,即为芯层;

41.(4)将甲基丙烯酸二甲氨基乙酯与十二烷基溴按质量比1:1.25混合并加入甲基丙烯酸二甲氨基乙酯质量3倍的二氯甲烷,搅拌均匀后加热至53℃,回流反应24h后旋蒸,再加入甲基丙烯酸二甲氨基乙酯质量质量6倍的异丙醚进行沉淀,抽滤后室温下真空干燥,制得季铵盐衍生物;将全氟己烷乙基丙烯酸酯、甲基丙烯酸缩水甘油酯、过氧化二苯甲醇和二乙二醇二甲醚按质量比3:3:0.06:7混合,在氮气氛围下升温至88℃,反应9h,冷却至63℃,加入全氟己烷乙基丙烯酸酯质量0.3倍的季铵盐衍生物,保温反应4h,制得改性氟树脂,即为包层;

42.(5)将芯层加热至110℃并拉伸,将包层通过包层挤出机熔融塑化,包覆在芯层表面,再次在350nm的紫外光下进行照射,辐照强度为1.64mw/cm2,制得低光损耗的光导纤维;芯层直径为0.8mm;低光损耗的光导纤维的直径为1mm。

43.实施例3

44.(1)将甲基丙烯酸-β-羟乙酯、三乙胺和四氢呋喃按质量比7.2:12:30混合置于冰浴中,并在50rpm下进行磁力搅拌,并以5nl/min的速率滴加甲基丙烯酸-β-羟乙酯质量1.4倍质量分数为7%的肉桂酰氯的四氢呋喃溶液,滴加完成后继续搅拌反应20h,过滤并旋蒸,旋蒸后加入三乙胺质量2.5倍的乙酸乙酯,依次用质量分数为5%的盐酸、质量分数为5%的氢氧化钠溶液和去离子水洗涤5次,用无水硫酸钠干燥,最后通过柱层析分纯化,制得改性甲基丙烯酸;将改性甲基丙烯酸、四氢呋喃和偶氮二异丁腈按质量比1:5:0.04混合并搅拌溶解,通氮气鼓泡40min后密封,升温至63℃反应8h,用甲醇沉淀并抽滤,再用四氢呋喃溶解,重复沉淀溶解4次,最后在60℃下干燥至恒重,制得含有肉桂酸脂侧基的聚甲基丙烯酸甲酯;

45.(2)将六氟双酚a、3,3’,5,5

’‑

四甲基-4,4

’‑

联苯二酚和n-甲基吡咯烷酮按质量比4.8:3.3:50混合,升温至70℃,在50rpm下搅拌1h,加入六氟双酚a质量1.8倍的4,4

’‑

二氟苯酚和六氟双酚a质量1.15倍的无水碳酸钾,通氮气置换空气,并加入六氟双酚a质量0.5倍的甲苯,升温至150℃,反应6h后,升温至190℃,反应16h后,冷却至室温,用去离子水洗涤8次,最后在100℃烘箱内干燥24h,制得含氟聚醚砜;将含氟聚醚砜、n-溴代丁二酰亚胺与氯仿按质量比1.2:0.2:10混合升温至75℃,搅拌溶解后加入含氟聚醚砜质量0.025倍的引发剂过氧化苯甲酰,回流反应12h后,冷却至室温并与含氟聚醚砜质量2倍的甲醇混合,静置24h后过滤,并用甲醇洗涤5次,在80℃烘箱中干燥至恒重,制得交联剂;

46.(3)将含有肉桂酸脂侧基的聚甲基丙烯酸甲酯与交联剂按质量比8:1混合并加热至180℃,在100rpm下搅拌5h,制得预改性聚甲基丙烯酸甲酯;将预改性聚甲基丙烯酸甲酯在380nm的紫外光下进行照射,辐照强度为1.65mw/cm2,制得改性聚甲基丙烯酸甲酯,即为芯层;

47.(4)将甲基丙烯酸二甲氨基乙酯与十二烷基溴按质量比1:1.35混合并加入甲基丙烯酸二甲氨基乙酯质量4倍的二氯甲烷,搅拌均匀后加热至55℃,回流反应24h后旋蒸,再加入甲基丙烯酸二甲氨基乙酯质量质量6~7倍的异丙醚进行沉淀,抽滤后室温下真空干燥,制得季铵盐衍生物;将全氟己烷乙基丙烯酸酯、甲基丙烯酸缩水甘油酯、过氧化二苯甲醇和二乙二醇二甲醚按质量比3:4:0.07:8混合,在氮气氛围下升温至95℃,反应10h,冷却至65

℃,加入全氟己烷乙基丙烯酸酯质量0.2~0.4倍的季铵盐衍生物,保温反应5h,制得改性氟树脂,即为包层;

48.(5)将芯层加热至120℃并拉伸,将包层通过包层挤出机熔融塑化,包覆在芯层表面,再次在380nm的紫外光下进行照射,辐照强度为1.65mw/cm2,制得低光损耗的光导纤维;芯层直径为0.8mm;低光损耗的光导纤维的直径为1mm。

49.对比例1

50.对比例1的处方组成同实施例2。该低光损耗的光导纤维的制备方法与实施例2的区别仅在于步骤(2)的不同,将步骤(2)修改为:将六氟双酚a、3,3’,5,5

’‑

四甲基-4,4

’‑

联苯二酚和n-甲基吡咯烷酮按质量比4.8:3.2:49混合,升温至65℃,在40rpm下搅拌1h,加入六氟双酚a质量1.6倍的4,4

’‑

二氟苯酚和六氟双酚a质量1.1倍的无水碳酸钾,通氮气置换空气,并加入六氟双酚a质量0.45倍的甲苯,升温至145℃,反应5h后,升温至185℃,反应14h后,冷却至室温,用去离子水洗涤6次,最后在95℃烘箱内干燥24h,制得含氟聚醚砜,即为交联剂。

51.对比例2

52.对比例2的处方组成同实施例2。该低光损耗的光导纤维的制备方法与实施例2的区别仅在于不进行步骤(2)的处理,并将步骤(3)修改为:将含有肉桂酸脂侧基的聚甲基丙烯酸甲酯380nm的紫外光下进行照射,辐照强度为1.64mw/cm2,制得改性聚甲基丙烯酸甲酯,即为芯层。

53.对比例3

54.对比例3的处方组成同实施例2。该低光损耗的光导纤维的制备方法与实施例2的区别仅在于步骤(1)(3)的不同,将步骤(1)(3)修改为:

55.(1)将甲基丙烯酸-β-羟乙酯、三乙胺和四氢呋喃按质量比7:11:28混合置于冰浴中,并在40rpm下进行磁力搅拌,并以4nl/min的速率滴加甲基丙烯酸-β-羟乙酯质量1.3倍的四氢呋喃,滴加完成后继续搅拌反应18h,过滤并旋蒸,旋蒸后加入三乙胺质量2.3倍的乙酸乙酯,依次用质量分数为4%的盐酸、质量分数为4%的氢氧化钠溶液和去离子水洗涤4次,用无水硫酸钠干燥,最后通过柱层析分纯化,制得改性甲基丙烯酸;将改性甲基丙烯酸、四氢呋喃和偶氮二异丁腈按质量比1:4:0.03混合并搅拌溶解,通氮气鼓泡35min后密封,升温至62℃反应6h,用甲醇沉淀并抽滤,再用四氢呋喃溶解,重复沉淀溶解3次,最后在55℃下干燥至恒重,制得聚甲基丙烯酸甲酯;

56.(3)将聚甲基丙烯酸甲酯与交联剂按质量比6:1~8:1混合并加热至150~180℃,在50~100rpm下搅拌3~5h,制得预改性聚甲基丙烯酸甲酯;将预改性聚甲基丙烯酸甲酯在300~380nm的紫外光下进行照射,辐照强度为1.64mw/cm2,制得改性聚甲基丙烯酸甲酯,即为芯层。

57.对比例4

58.对比例4的处方组成同实施例2。该低光损耗的光导纤维的制备方法与实施例2的区别仅在于步骤(4)的不同,将步骤(4)修改为:将全氟己烷乙基丙烯酸酯、甲基丙烯酸缩水甘油酯、过氧化二苯甲醇和二乙二醇二甲醚按质量比3:3:0.06:7混合,在氮气氛围下升温至88℃,反应9h,冷却至63℃,保温反应4h,制得改性氟树脂,即为包层。

59.对比例5

60.对比例5的处方组成同实施例2。该低光损耗的光导纤维的制备方法与实施例2的区别仅在于步骤(4)的不同,将步骤(4)修改为:将甲基丙烯酸二甲氨基乙酯与十二烷基溴按质量比1:1.25混合并加入甲基丙烯酸二甲氨基乙酯质量3倍的二氯甲烷,搅拌均匀后加热至53℃,回流反应24h后旋蒸,再加入甲基丙烯酸二甲氨基乙酯质量质量6倍的异丙醚进行沉淀,抽滤后室温下真空干燥,制得季铵盐衍生物;将聚四氟乙烯在氮气氛围下升温至260℃,反应9h,冷却至63℃,加入聚四氟乙烯质量0.1倍的季铵盐衍生物,保温反应4h,制得改性氟树脂,即为包层。

61.对比例6

62.对比例6的处方组成同实施例2。该低光损耗的光导纤维的制备方法与实施例2的区别仅在于不进行步骤(4)的处理,并将步骤(5)修改为:将芯层加热至110℃并拉伸,将包层通过包层聚四氟乙烯挤出机熔融塑化,包覆在芯层表面,再次在350nm的紫外光下进行照射,辐照强度为1.64mw/cm2,制得低光损耗的光导纤维;芯层直径为0.8mm;低光损耗的光导纤维的直径为1mm。

63.对比例7

64.对比例7的处方组成同实施例2。该低光损耗的光导纤维的制备方法与实施例2的区别仅在于步骤(5)的不同,将步骤(5)修改为:将芯层加热至110℃并拉伸,将包层通过包层挤出机熔融塑化,包覆在芯层表面,制得低光损耗的光导纤维;芯层直径为0.8mm;低光损耗的光导纤维的直径为1mm效果例

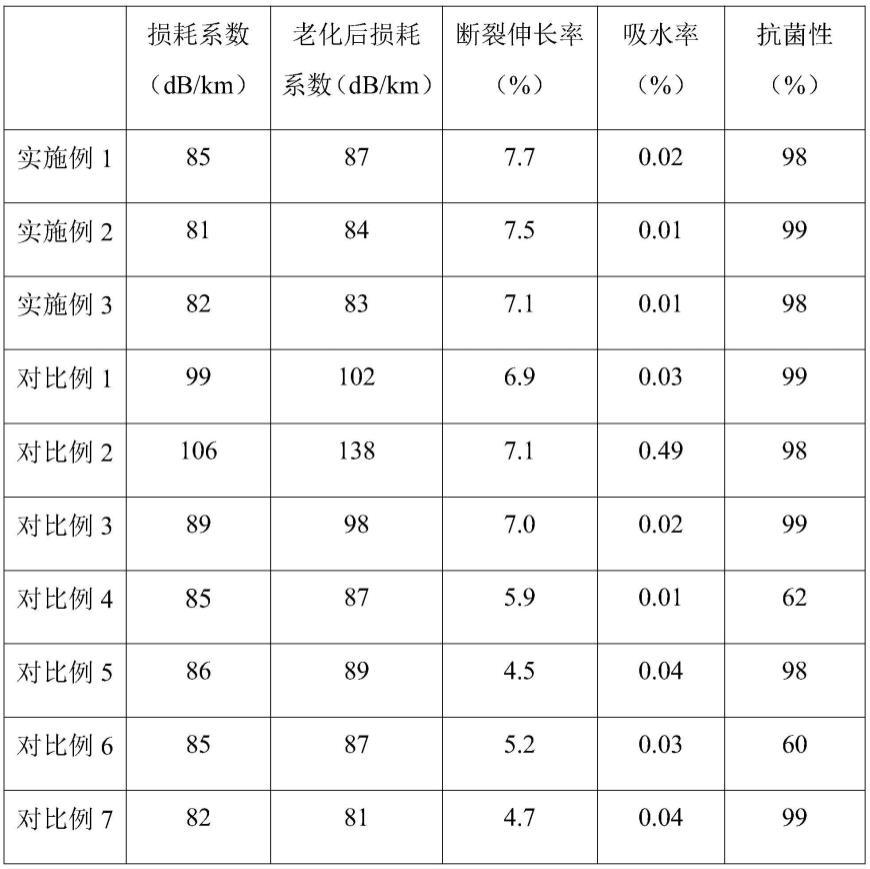

65.下表1给出了采用本发明实施例1、2、3与对比例1、2、3、4、5、6、7的低光损耗的光导纤维的各性能分析结果。

66.表1

[0067][0068]

通过表1中实施例与对比例的实验数据比较可以明显发现,实施例1、2、3制备的低光损耗的光导纤维的损耗系数较低、耐热性、断裂韧性和抗菌性较好、吸水率较低;

[0069]

从实施例1、2、3和对比例1、2、3的实验数据比较可发现,采用自由基聚合方法制备的含有肉桂酸脂侧基的聚甲基丙烯酸甲酯与交联剂交联制得改性聚甲基丙烯酸甲酯,在紫外光下进行环加成反应,形成环丁烷结构,增强芯层的耐热性,再与交联剂进行交联,使得改性聚甲基丙烯酸甲酯由线性变为体型结构,增强耐热性,溴代含氟聚醚砜不仅能够降低表面能,降低了改性聚甲基丙烯酸甲酯的吸水性,还能够与碳碳双键进行加成反应,降低芯层的损耗;从实施例1、实施例2、实施例3和对比例4、5、6、7的实验数据比较可发现,全氟己烷乙基丙烯酸酯与甲基丙烯酸缩水甘油酯共聚后引入季铵盐衍生物制备改性氟树脂;改性氟树脂含环氧基,增强包层与芯层间的附着力,增强光导纤维的断裂韧性,再引入季铵盐衍生物交联在环氧基上,使得包层具备抗菌性;将包层与芯层熔融挤出后再进行紫外光照射,使得季铵盐衍生物能够接枝在溴代含氟聚醚砜上,将包层与芯层紧密连接,进一步提高光导纤维的断裂韧性。

[0070]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论

从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。