1.本发明涉及一种具有用于精梳机的分离滚筒对的压力滚筒的装置的分离滚筒单元,所述分离滚筒单元具有:至少一个滚筒对,该滚筒对由在精梳机中能利用往复步伐运动进行转动的分离滚筒和压力滚筒组成;至少一个压紧装置,用于使所述至少一个滚筒对的压力滚筒和分离滚筒相对彼此挤压,其中,所述压力滚筒经由所述压紧装置被加载压力并且所述压紧装置与压力设定装置连接。

背景技术:

2.在常规的精梳机中,如从de 40 39 050 a1中已知,使用分离滚筒单元,其具有第一和第二滚筒对。这些滚筒对分别由在精梳机中能利用往复步伐运动进行转动的分离滚筒和压力滚筒组成。分离滚筒单元还包括一用于将所述滚筒对中的每个滚筒对的压力滚筒和分离滚筒相对彼此挤压的压紧装置。在已知的分离滚筒单元中,每个滚筒对的分离滚筒和压力滚筒由压紧装置以相等大小的力相对彼此挤压,其中,为此设置一压力设定装置。已知的压力滚筒构造成,利用压力设定装置标准化地设定大约6.5bar的压力。

3.利用如下背景,即分离滚筒通常被刻槽且由钢制成并且压力滚筒同样由金属制成以及设有由橡胶弹性材料制成的覆层,导致滚筒比较重且具有较大的惯性矩。由此引起精梳机的传动装置的高负载,该传动装置使每个滚筒对的分离滚筒在运行中必须在精梳机的每个精梳工作循环期间利用往复步伐运动来回转动。这种情况以不利的方式尤其是在精梳机的高转速(大于600ks/min)的情况下导致在焊接过程期间由于压力滚筒和分离滚筒的不同惯性矩造成的精梳无纺布中的不均匀性。

4.具体而言,每个滚筒对的不同的惯性矩引起压力滚筒和分离滚筒之间的滑移,这对无纺布的形成有显着的负面影响,特别是在精梳无纺布的焊接过程中。该滑移造成经由拖带产生的压力滚筒的转速和分离滚筒的转速之间的容许误差,该容许误差例如在650ks/min的精梳工作循环次数和利用压紧装置施加的5bar压紧压力的情况下可能处于直至25%的容许误差范围中。在压力滚筒和分离滚筒之间的转速中的这种容许误差对于纺纱厂主来说不再能接受,因为这直接关系到梳理出的精梳无纺布的品质。

技术实现要素:

5.因此本发明的任务是,提供一种具有用于精梳机的分离滚筒对的压力滚筒的装置的分离滚筒单元,其允许这样设定利用精梳机的分离滚筒对的焊接过程,使得梳理出的精梳无纺布的品质即使在较高的精梳工作循环次数的情况下也是可接受的。

6.该任务通过一种具有独立权利要求1的特征的具有用于精梳机的分离滚筒对的压力滚筒的装置的分离滚筒单元解决。

7.提出一种具有用于精梳机的分离滚筒对的压力滚筒的装置的分离滚筒单元,所述分离滚筒单元具有:至少第一滚筒对,该第一滚筒对由在精梳机中能利用往复步伐运动进

行转动的第一分离滚筒和第一压力滚筒组成;至少一个压紧装置,用于使所述至少第一滚筒对的第一压力滚筒和第一分离滚筒相对彼此挤压,其中,所述第一压力滚筒经由压紧装置被加载压力并且所述压紧装置与压力接口连接。根据本发明,压力接口与压力调节器连接,所述压力调节器构造成,使得根据精梳机的预先给定的转速能够设定针对第一压力滚筒的相应的压力,用以朝第一分离滚筒挤压。使用压力调节器来设定作用到第一滚筒对的第一压力滚筒上的相对于第一分离滚筒的压力具有有利的效果,即,可以根据精梳机的转速来处理第一压力滚筒和第一分离滚筒之间的不同的惯性矩。可设定的压力因此防止了第一压力滚筒的转速和第一分离滚筒的转速之间的过大偏差,因为经由压力调节器这样设定压力,使得由第一分离滚筒作用到第一压力滚筒上的拖带不会导致大的转速偏差,从而相比于如下的分离滚筒单元而言大大改善了用于产生精梳无纺布的焊接过程,在这些分离滚筒单元中不论精梳机的被设定的转速如何,经由压紧装置的压力始终恒定地保持在相同的压力水平上。关于这一点一般已知的是,在精梳机中这样进行焊接过程,方式为:分离滚筒经由精梳机的传动装置实施往复运动,其中,经由圆梳梳理出的单个纤维组在焊接过程期间经由由压力滚筒和分离滚筒组成的滚筒对屋瓦状地彼此叠置并被焊接。

8.优选压力调节器包括至少一个可电控的压力阀。所述可电控的压力阀被构造用于对压力管道的系统压力进行节流且如此将减小的压力传递到压紧装置上。压力调节器在此具有用于控制压力阀的任务,使得能够实现针对第一滚筒对的第一压力滚筒的无级压力设定。

9.在这一点要提到的是,根据本发明的压力调节器当然也可以手动地进行调节,用以设定作用到压力滚筒上的希望的压力,其中,这种手动使用是特别不准确的且带来构件的机械过载的危险。

10.此外优选,压力调节器根据精梳机的转速来设定大约210n和大约642 n之间的相应的压力。针对压力滚筒的该优选的压力允许了借助于压力调节器使滚筒对的压力比与精梳机的转速的实际可用的适配。

11.特别优选,精梳机的预先给定的转速与针对第一压力滚筒的能设定的压力至少近似线性相关。精梳机的设定的转速与针对第一压力滚筒所需的压力的线性相关具有有利的效果,即,压力调节器可以特别简单地且可复制地关于精梳机的实际转速设定压力。以这种方式和方法实现了将由于不同的惯性矩造成的压力滚筒和分离滚筒的转速偏差保持尽可能小。

12.此外优选,精梳机的转速在400ks/min和700ks/min之间。已被证明特别有利的是,压力调节器在400ks/min的精梳机转速下设定大约210n和大约214n之间、特别优选大约212n的压力,在550ks/min的精梳机转速下设定大约420n和约大428n之间、特别优选大约424n的压力,且在700ks/min的精梳机转速下设定大约630n和大约640n之间、特别优选大约636n的压力。

13.此外优选,根据精梳机的预先给定的转速结合相应的压力能设定第一压力滚筒和第一分离滚筒之间的具有最大3.0%容许误差的滑移。作为滑移在上下文中表示第一滚筒对中的第一分离滚筒和第一压力滚筒之间的转速差,该转速差由于第一滚筒对的两个构件的不同的惯性矩结合精梳机的转速所引起。因此,这里提到的滑移是两个转动构件的机械相互作用,其中,一旦两个构件之间的摩擦力或相互作用力变得过小,则滑移变大。在物理学

上这样解释,在参考具有常规的26mm活塞直径的压力滚筒的3bar恒定压紧力的情况下,由压力滚筒作用到分离滚筒上的压紧力在诸如600ks/min的较高的精梳工作循环次数的情况下如此之小,使得分离滚筒比压力滚筒明显更快地转动,由此出现两个构件之间的相当大的速度差,该速度差造成滑移。实验证明,在3bar的压力和600ks/min的精梳工作循环次数的情况下滚筒对之间的容许误差为55%。因此,到压力滚筒上的压力越高,则针对滚筒对的滑移的容许误差就越小。

14.特别优选,控制单元与压力调节器连接且具有数据存储器,在所述数据存储器中保存了针对滑移的3.0 %容许误差在精梳机的预先给定的转速和相应的压力之间的数据组,使得控制单元根据精梳机的设定的转速经由压力调节器设定针对第一压力滚筒的正确压力。被证明有利的是,压力滚筒和分离滚筒之间的滑移处于0.1%至最大3.0%之间的容许误差范围中,因为在该容许误差范围中在形成纤维无纺布时的品质还是可接受的。在恒定设定的压力的情况下所述容许误差根据转速近似呈指数上升,使得仅经由根据本发明的压力调节器的压力的可变适配,该近似呈指数的容许误差可以与滑移的负面影响进行平衡。

15.此外优选设置转角传感器,其监控精梳机的转速且传递到控制单元,用以根据精梳机的预先给定的转速经由压力调节器设定针对第一压力滚筒的正确压力。转角传感器、压力调节器和控制单元的电连接能够实现根据精梳机的转速对压力滚筒的压力的最佳调节。

16.特别优选,压紧装置具有针对第一压力滚筒的能够被加载压力介质、优选空气的第一活塞,其中,第一活塞经由压力调节器与压缩空气接口连接。压力调节器的形状具有有利的效果,使得压力的控制可以经由活塞的横截面来限定,其中,控制单元经由压力调节器控制针对压力介质的可电控的压力阀,该压力介质用于加载活塞。压力介质优选是压缩空气,其由压缩空气管道供给且经由可电控的压力阀受控地被传递到活塞上,用以产生希望的压力。

17.此外优选,第一活塞具有一直径,该直径构造成,使得经由压力调节器能设定针对第一压力滚筒的大约210n和大约640n之间的压力。这具有有利的效果,即,压力滚筒具有最佳的压紧力,用以根据精梳机的转速获得梳理出的纤维组的良好的焊接连接。参考根据精梳机的转速针对最小压力和最大压力的要求保护的数值, /

‑

1.0%的压力值偏差被视为要求保护的值范围。

18.优选第一活塞具有大约30mm至大约38mm、优选大约32mm的直径。以这种方式和方法以有利的方式实现了设定作用到第一压力滚筒上的希望的压力,在此甚至不会接近大约6.9bar的系统压力范围。这样,利用要求保护的活塞的实施方式毫无问题地实现了针对希望的压力仅使用系统压力的一小部分。此外,这与常规的活塞不同,常规的活塞中活塞直径处于26mm的范围中且因此第一压力滚筒在550ks/min的平均精梳工作循环次数的情况下就已经需要接近7bar的系统压力,用以施加大约500n的希望的压力。在这一点上要提到的是,针对具有上面要求保护的活塞几何尺寸的压力滚筒的压力的手动调节带来了如下危险,即,会特别快地出现活塞的机械过载,因为使用者习惯于按常规程序设定到6.5bar,这会导致活塞上的比较高的压力。因此尤其利用根据本发明的压力调节器以可靠的方式和方法实现了针对压力滚筒使用上面要求保护的活塞几何尺寸,因为以优选的方式经由控制单元结合压力阀实现了压力调节器的特别准确的设定。

19.优选设置一由在精梳机中能以往复步伐运动进行转动的第二分离滚筒和第二压力滚筒组成的第二滚筒对,其中,第二滚筒对沿纤维无纺布的运输方向连接在第一滚筒对下游。第二滚筒对沿纤维无纺布的运输方向看连接在第一滚筒对下游且相应地将已经梳理出且在此焊接到一起的纤维组以已知的方式和方法引导至下游连接的运输辊。

20.特别优选,相应的压紧装置构造成,经由压力调节器向第一滚筒对的第一压力滚筒加载第一压力且向第二滚筒对的第二压力滚筒加载第二压力,其中,根据精梳机的转速,所述第二压力大于所述第一压力。控制单元能够实现压力调节器针对相对于较小的第一压力而言的较大的第二压力的设定,用以以有利的方式获得具有平滑边缘的规则的精梳无纺布。由于根据精梳机的转速设定相应的压力,针对精梳机的400ks/min至700ks/min的精梳工作循环次数能毫无问题地设定相应的高品质的精梳无纺布。

21.优选第二压力比第一压力大至少10%。以这种方式和方法可以最佳地平衡由于每个相应的滚筒对的相应压力滚筒和相应分离滚筒之间的不同的转矩造成的两个滚筒对之间的加速度差,用以维持精梳无纺布的品质。在这一点上要提到的是,尤其是由此会出现针对两个相邻的滚筒对之间的不同的加速度的可能的原因,因为相比于下游连接的第二滚筒对而言,面对钳子的第一滚筒对由于第一分离滚筒的往复步伐运动在与压力滚筒的相互作用中具有另外的或者说被改变的加速度。

22.可替换地,针对第一压力滚筒和第二压力滚筒的不同的压力的设定也通过第一活塞相对于第二活塞的尺寸设计或者更确切地说被改变的直径实现,其中,在该实施例中唯一一个压力调节器就足够,其将相同的系统压力以空气的形式传递到相应的不同尺寸设计的活塞上且因此产生相对于较大的第二压力的不同的第一压力,这些压力作用到相应的压力滚筒上。

23.此外本发明涉及一种具有根据本发明的分离滚筒单元的精梳机。

附图说明

24.其中:图1 示出了具有分离滚筒单元的精梳头的多个部分的侧视图,该分离滚筒单元包括两个滚筒对;图2 示出了圆梳和分离滚筒单元的常规调节;图3 示出了根据图1的滚筒对的示意图,具有在恒定的压紧力和不同的精梳工作循环次数下的分离滚筒运动和压力滚筒运动;图4 示出了取决于不同的精梳工作循环次数的根据图3的滚筒对的容许误差的示意图;图5 示出了经由根据本发明的压力调节器针对根据图1的压力滚筒的压紧力的调节和用于监控圆梳转速的控制单元;图6 示出了在不同的压紧力和不同的精梳工作循环次数下的根据图1的滚筒对的容许误差的图示;图7 示出了根据精梳工作循环次数相对于到压力滚筒上的压力的滚筒对的容许误差的示意图;图8 示出了根据精梳工作循环次数针对根据图7的滚筒对的3%的容许误差的到压

力滚筒上的压力的示意图;和图9 示出了具有另一分离滚筒单元的精梳头的多个部分的侧视图。

具体实施方式

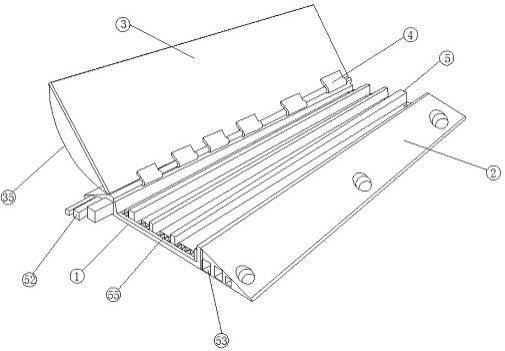

25.图1纯示意性示出了精梳机的精梳头10的多个部分的放大片段,具有一包括上钳板14和下钳板16的振荡的钳子12。在分离滚筒单元18的情况下钳子12在前方位置中示出。分离滚筒单元18在该例子中包括两个彼此平行布置的滚筒对20a、20b。相邻于钳子12的第一滚筒对20a由第一分离滚筒22a和第一压力滚筒24a组成,沿精梳无纺布的运输方向更远离钳子12的第二滚筒对22b由第二分离滚筒22b和第二压力滚筒24b组成。

26.在运行中钳子12以已知的方式和方法处于后方位置中,其中,纤维束在下钳板16和上钳板14之间的夹紧点处被固定夹紧且由旋转的圆梳(未示出)被梳理出。

27.然后钳子12如在图1中所示那样被运动到前方位置中并且打开,其中,分离滚筒22a、22b由精梳机中包含的驱动器(未示出)通过预先确定的角度沿顺时针方向被转动,使得之前形成的精梳无纺布的后端部从第一滚筒对20a的夹紧位置出来,并且处于下钳板16上的且利用圆梳被梳理出的纤维束的前端部屋瓦状地或者说鳞片状地贴合在所述后端部上。然后使分离滚筒22a、22b通过预先确定的更大的第二角度沿逆时针方向转动,用以经由滚筒对20a、20b抓住、焊接和分离纤维束。

28.分离滚筒单元18在该例子中针对每个滚筒对20a、20b分别包括一单独的压紧装置26a或26b,用以使分离滚筒22a或22b和压力滚筒24a或24b相对彼此挤压。每个压紧装置26a或26b分别包括一用于两个压力滚筒24a或24b的相应轴承30a或30b的轴承支架28a或28b。块32针对轴承支架28a或28b中的每一个分别包括一单独的活塞34a或34b,在活塞的活塞杆36a或36b上紧固相关的轴承支架28a或28b,其中,相应的活塞34a或34b在块32中可移动地引导,该块在运行中是相对机架固定的。块32在相应活塞34a或34b的上端部之上包括相应的梳38a或38b,它们在运行中通过未示出的管道被供给压缩空气,用以使相应的活塞34a或34b且因此使相应的轴承支架28a或28b向下顶推且因此将相应的压力滚筒24a或24b利用经由活塞34的直径40限定的压力朝相应的分离滚筒22a或22b挤压。在该实施方式中第一活塞34a和第二活塞34b具有大约32mm的相同的直径。

29.图2纯示意性示出了常规的控制装置42,其针对根据图1的分离滚筒单元18用于经由第一驱动马达44产生分离滚筒的已知的往复步伐运动且针对圆梳46用于经由第二驱动马达48产生转动运动,其中,这两个驱动马达44、48经由控制单元50彼此协调一致。

30.从图2中还可见,用于如图1中所述的分离滚筒单元18的压力滚筒的压缩空气接口52直接与相应的活塞处于连接中(利用两个箭头表示),使得大约7bar的系统压力以压缩空气的形式未经过滤地经由压缩空气接口作用到压力滚筒的活塞上。在已知的压力滚筒的情况下,在已知的分离滚筒单元18中的活塞的直径为大约26mm大小,使得在大约7bar的系统压力的情况下在大约495n压力的意义上的恒定的压紧力将压力滚筒朝分离滚筒挤压。

31.与由压力滚筒作用到分离滚筒上的495n的恒定压紧力同时地,经由第一驱动马达44进行针对分离滚筒的往复步伐运动,以便能够实现由圆梳46梳理出的纤维组利用滚筒对的屋瓦状的焊接。在此情况下发生通过分离滚筒的转动运动造成的压力滚筒的所谓的拖带,其中,分离滚筒经由驱动马达44主动转动且压力滚筒被动地一起转动。此外,梳理出的

纤维组屋瓦状地在滚筒对之间夹紧且两个滚筒经由495n的恒定压紧力相对彼此挤压,其中,以这种方式和方法在常规的精梳机的情况下限定了经焊接的纤维无纺布的品质。

32.在这一点上要限定的是,由分离滚筒作用到压力滚筒上的拖带由此产生,即分离滚筒的转动运动产生一反力,该反力与压力滚筒的恒定压紧力起相反作用。

33.图3示出了分别与每个精梳工作循环的机器指数相关的分离滚筒arz(粗体黑色实线)的滚筒行程以及压力滚筒drz(黑色实线)的滚筒行程。图3还示出了取决于350ks/min和700ks/min之间的不同设定的精梳工作循环次数的压力滚筒drz的滚筒行程。

34.仔细观察图3,分离滚筒arz的滚筒行程的第一部分是沿顺时针方向的预先确定的角度(参见从0mm至

‑

57mm的y轴),然后在

‑

57mm时出现分离滚筒arz的滚筒行程沿逆时针方向以更大的预先确定的第二角度的反转,线性升高至10mm,且之后在26mm时出现平台。该滚筒行程曲线针对精梳机上的分离滚筒典型地以所谓的往复步伐运动来实施,使得利用圆梳和固定梳梳理出的单个纤维组屋瓦状地彼此叠置且在足够的压紧力(f=495n)下能够利用至少根据图1的第一滚筒对彼此焊接。相应于分离滚筒arz的滚筒行程曲线,与分离滚筒arz的滚筒行程同时地,压力滚筒drz的滚筒行程以每个精梳工作循环刚好反转的圆周行程方向运转。

35.利用滚筒对的焊接过程,如图3中所示,在10mm至26mm的范围中以及24至40的机器指数,也就是说,在分离滚筒沿逆时针方向被驱动所处的范围中进行且经由压力滚筒获得针对经焊接的纤维无纺布的稳定性的压紧力。

36.根据带有标记arz的粗体黑色实线,在大约320ks/min的精梳工作循环次数和495n的恒定压紧力下分离滚筒arz的滚筒行程刚好是作为黑色实线示出的压力滚筒drz的反转的滚筒行程。相应地,在大约320ks/min和495n下分离滚筒的滚筒行程和压力滚筒的滚筒行程在数值上是相等的。

37.在495n的恒定压紧力下从图3中明显可见,由压力滚筒经过的滚筒行程随着增加的精梳工作循环次数可识别地减少。这引起了压力滚筒和分离滚筒之间的不希望的机械滑移,因为分离滚筒arz的滚筒行程在较高的精梳工作循环次数下不改变,但压力滚筒drz的滚筒行程由于梳理出的纤维组的更快供给而减小(参见图3中不同的虚线以及箭头方向)。换句话说,压力滚筒的滚筒行程在升高的精梳工作循环次数下且在分离滚筒的保持不变的滚筒行程下变短,由此取决于精梳工作循环次数的不同的滚筒行程大大地影响焊接过程,因为由压力滚筒作用到分离滚筒上的恒定压紧力不再足够用以与分离滚筒相同的或至少近似相同的转速来转动。取决于更高的精梳工作循环次数或更高的圆梳转速的压力滚筒的下降转速的原因可以解释为,梳理出的纤维质量体的更快的供给与分离滚筒的转动运动一起不再施加以拖带形式的针对压力滚筒的足够的反力,使得在495n的恒定压紧力下压力滚筒的转速不再能够适配分离滚筒的转速,由此引起了根据图3的针对压力滚筒的不同的滚筒行程。

38.图4示出了根据图3中所示的在机器指数为40且495n的恒定压紧力f下的滚筒行程的取决于精梳工作循环次数的滚筒对的百分比容许误差。在该图中特别清楚地示出了精梳工作循环次数对滚筒对的两个滚筒(arz比drz)之间的容许误差的影响。自大于580ks/min的精梳工作循环次数起,容许误差近似指数地升高,这导致在通过滚筒对的焊接过程中的巨大的品质损失。原则上针对定性的焊接过程的滚筒对的最大3%的容许误差还可接受,但

这在495n的恒定压紧力和高于580ks/min的精梳工作循环次数(如在图4中通过虚线边界线示出的那样)不再给出。

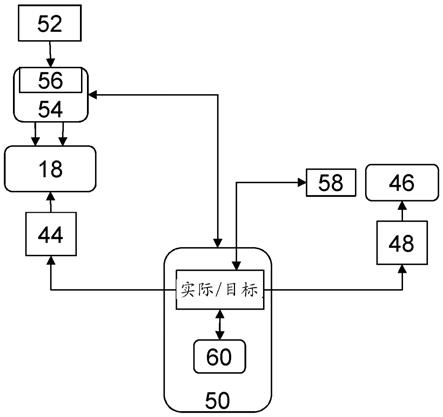

39.图5示意性示出了控制单元50如何与本发明的压力调节器54结合根据图1的分离滚筒单元18和精梳机的圆梳46处于连接中。

40.压缩空气接口52经由可电控的压力阀56分别与图1中所描述的分离滚筒单元18的活塞连接且压力调节器54经由控制单元50控制可电控的压力阀56。在压缩空气接口52上施加大致6.9bar的系统压力且经由可电控的压力阀56结合压力调节器54可无级设定0.1bar和6.9bar之间的压力。

41.除了压力调节器54之外,转角传感器58与控制单元50连接,其中,转角传感器58检测圆梳46的转速。控制单元50构造成,经由转角传感器58监控圆梳46的转速且经由压力调节器54设定作用到分离滚筒单元18的压力滚筒上的希望的压力。控制单元50还包括数据存储器60,其具有关于精梳机转速结合针对分离滚筒单元18的压力滚筒的压力的数据,用以经由压力调节器54确保在压力滚筒的转速和分离滚筒的转速之间不超过3%的最大容许误差。

42.如上所述,经由根据本发明的压力调节器54结合控制单元50可这样控制可电控的压力阀56,使得在压缩空气接口52上施加的系统压力可从0.1bar无级设定至最大6.9bar,其中,压力滚筒的根据图1的活塞这样设计尺寸,使得根据精梳机的转速已经足够210n和610n之间的压力,用以实现3%的最大容许误差。

43.根据本发明因此能够利用压力调节器根据精梳工作循环次数设定压力,该压力允许压力滚筒的转速相对于分离滚筒的转速不会过度变化,由此显著防止了图2中阐述的机械滑移。以积极的方式可以因此根据精梳工作循环次数维持利用滚筒对的焊接过程的高品质。

44.图6示出了取决于精梳机的转速且在利用如结合图5阐述的根据本发明的压力调节器施加的不同的压紧力下根据图1的滚筒对的容许误差。所示的滚筒对的容许误差特别好地说明了与精梳工作循环次数以及与压力的相关性。压力越小,则在升高的精梳工作循环次数下的容许误差越高,且反之一样。

45.为了说明滚筒对的容许误差相对于压力滚筒的施加的压力以及与精梳工作循环次数的相关性,参见图7。在这里 y 轴以对数表示,由此清楚地示出,滚筒对的容许误差相对于压力的升高至少近似线性下降。如从图7可见,滚筒对的容许误差在升高的压力和600ks/min至700ks/min的范围中的高的精梳工作循环次数下比在400ks/min和550ks/min之间的低的精梳工作循环次数下高出四倍。同样在图7中通过水平的虚线示出,在哪个压力下滚筒对的容许误差在不同的精梳工作循环次数下具有3%的最大容许误差。该情况在图8中相应地示出,其中,x轴限定400ks/min至650ks/min的精梳工作循环次数且y轴具有从图7中可见的具有最大3%容许误差的压力滚筒的压力。清楚且明确地示出,在精梳工作循环次数的升高和压力滚筒的压力的升高之间的至少近似线性的关系(偏差r2=0.9999),用以获得3%的最大容许误差。

46.图9示出了另一分离滚筒单元18b的可替换的实施方式,其中,与根据图1的实施方式唯一不同的是,两个活塞34a

‘

或34b

‘

分别具有不同的较小的第一直径40a或较大的第二直径40b。由于第一活塞34a

‘

和第二活塞34b

‘

的不同大小的直径40a或40b,在相同的压力下

可以将不同的压力经由第一活塞34a

‘

传递到第一压力滚筒24a上以及经由第二活塞34b

‘

传递到第二压力滚筒24b上。在此经由第二活塞34b

‘

的压力大于经由第一活塞34a

‘

的另外的压力。在分离滚筒单元18b的该实施方式下也可以使用根据图5的压力调节器,用以根据精梳工作循环次数设定相应的压力,使得相应的压力滚筒24a、24b和相应的分离滚筒22a、22b之间的机械滑移具有3%的最大容许误差。

47.在这一点上要提到的是,用于设定压力滚筒的压紧力的压力调节器也可以在如下情况使用,当利用分离滚筒单元的焊接过程之后梳理出的纤维无纺布的品质不处于预先给定的品质范围中。梳理出的纤维无纺布的品质基于带均匀性通过所谓的cv值限定,其中,输出的带的精度连续地借助于可动的日历盘结合无接触的感应/涡轮传感器监控。这种品质监控系统例如以名称立达质量监控(rqm)已知。立达质量监控(rqm)在线监控尤其是纤维无纺布的粗点,其中,粗点是针对用于焊接过程的分离滚筒对的设定是否令人满意的一个指标。相应地在纤维无纺布不足品质下用于监控粗点的传感器可以经由信号导线将数据信号传输到控制单元,其中,控制单元相应地这样控制压力调节器,使得滚筒对的压力滚筒获得足够的压紧力,用以再次获得纤维无纺布的最佳品质。相应地rqm结合压力调节器是针对梳理出的纤维无纺布的特别好的品质监控系统。

48.在这一点上要提到的是,压力调节器可以根据精梳工作循环次数和/或根据梳理出的纤维无纺布的品质来设定,其中,梳理出的纤维无纺布在强度方面的品质重点在于焊接过程和粗点的最小化,用以确保最终纺纱过程中纱线的最佳品质。

49.附图标记列表10精梳头12钳子14上钳板16下钳板18、18b分离滚筒单元20a、20b滚筒对22a、22b分离滚筒24a、24b压力滚筒26a、26b压紧装置28a、28b轴承支架30a、30b轴承32块34a、34b活塞36a、36b活塞杆38a、38b梳40a、40a

‘

、40b

‘

直径42控制装置44第一驱动马达46圆梳48第二驱动马达

50控制单元52压缩空气接口54压力调节器56压力阀58转角传感器60数据存储器

ꢀꢀꢀꢀꢀꢀꢀꢀ

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。