1.本发明涉及组合物、石墨粉末、阳极粉末及其生产方法。本发明涉及适用于生产石墨粉末、适用于制造高性能锂离子电池阳极及其他应用的物质组合物。物质组合物包括生物炭、金属和石墨。

背景技术:

2.锂离子电池已在社会中变得无所不在,被用于从便携电子设备到电动工具到电动车辆的任何东西中。锂离子电池利用的增长已推动开发以探索新的和改进的构造材料以增加性能。此外,某些锂离子电池部件供应有限,并且随着全球向电气基础设施而非基于化石燃料的基础设施过渡的需求增长,将只增加缺乏。由于这个原因,存在一致的努力来发现替代原材料来源,最合适地来自可再生资源以确保可持续性。供应短缺的锂离子电池部件之一是石墨。

3.石墨由石油基前体合成或者由天然沉积物获得。一些碳材料,诸如焦炭和中间相沥青可简单地通过加热被转换成石墨,并且这样的材料被称为可石墨化的。其他碳材料,例如炭和一些碳化聚合物,需要添加其他组分以便促进转换为石墨[1,2]。然而,对于在锂离子电池中的应用,必须满足非常具体的要求。只有具有非常窄的特性范围的石墨材料能够递送现代应用所必需的性能。存在无数的可能性来获得石墨、催化剂和残余炭的混合物。然而,仅小子集的这样的混合物产生适用于进一步加工成石墨并最终用于锂离子电池的物质组合物。

[0004]

本发明特别地公开了适用于生产适用于商业的、高性能锂离子电池的石墨粉末的物质组合物。该公开内容规定了不仅元素组成而且可辨识的碳同素异形体的相关量的所需范围。此外,与各个组分的结构以及结晶状态相关的特性是可定义的。

技术实现要素:

[0005]

本公开内容提供了包括生物炭、金属和石墨的混合物的物质组合物。此混合物具有一组独特特性,使其被加工成高性能锂离子电池阳极粉末。所述混合物也可被加工成用于其他应用的石墨粉末。也公开了用于生产此物质组合物的方法。

[0006]

在一个方面,提供了包括生物炭、金属和石墨的混合物的物质组合物。在一种实施方式中,所述混合物具有(a)约25至65重量百分比之间的石墨含量,(b)约15至75重量百分比之间的金属含量和(c)1至35重量百分比之间的生物炭含量。

[0007]

在一种实施方式中,所述石墨具有的d-间距为约0.3354至约0.3401nm之间。

[0008]

在一种实施方式中,所述石墨的电化学容量为至少200mah/g,更优选地,所述石墨的电化学容量为大于300mah/g。

[0009]

在一种实施方式中,所述石墨的比表面积为约0.2至约50m2/g之间。更优选地,所述石墨的比表面积小于约20m2/g。

[0010]

在一种实施方式中,所述石墨显示大于60%,更优选大于80%的“库伦”或第一循

环效率。

[0011]

在一种实施方式中,所述混合物中所述石墨含量是呈颗粒(particulate)形式。

[0012]

在一种实施方式中,所述混合物中所述金属含量是呈颗粒形式。

[0013]

在一种实施方式中,所述混合物中所述生物炭含量是呈颗粒形式。

[0014]

在一种实施方式中,所述石墨、金属和生物炭含量都是呈颗粒形式。

[0015]

在一种实施方式中,所述混合物是具有约25至75百分比之间的由生物炭和石墨组成的碳和约75至25百分比之间的选定金属的元素组成的二元混合物。

[0016]

在一种实施方式中,所述生物炭含量来源于被加热至约200至1000摄氏度之间的温度的木质生物质。

[0017]

在一种实施方式中,所述金属是过渡金属。在一种实施方式中,所述过渡金属选自铬、锆、钼、钌、铑、钯、银、镉、锌、铜、镍、钴、铁、锰、铬、钒或其任何组合。

[0018]

在一种实施方式中,生物炭组分的颗粒尺寸小于约1毫米。

[0019]

在一种实施方式中,金属组分的颗粒尺寸小于约1毫米。

[0020]

在一种实施方式中,石墨组分的颗粒尺寸小于约1毫米。

[0021]

在一种实施方式中,所有组分的颗粒尺寸小于1毫米。

[0022]

在一种实施方式中,所述混合物中总石墨碳含量大于约55%wt。

[0023]

在一个方面,存在一种生产如上限定的混合物的方法,所述方法包括以下步骤:

[0024]

i)将呈颗粒形式的生物质在200至1000摄氏度之间的温度下热处理以形成颗粒生物炭;

[0025]

ii)将所得生物炭与湿或干形式的颗粒金属化合物组合以产生前体混合物;

[0026]

iii)将所述前体混合物在惰性条件下加热至约400至约3000摄氏度之间以形成含石墨的混合物;

[0027]

iv)将最终混合物筛分至低于约1mm颗粒尺寸以产生具有(a)约25至65重量百分比之间的石墨含量,(b)约15至75重量百分比之间的金属含量和(c)1至35重量百分比之间的生物炭含量的混合物。

[0028]

在一种实施方式中,所述生物质在水热步骤中在水中进行热处理。

[0029]

在一种实施方式中,所述生物质在干热解步骤中在惰性条件下进行热处理。

[0030]

在一种实施方式中,所述生物质是林业残余物。

[0031]

在一种实施方式中,所述林业残余物是锯屑。

[0032]

在一种实施方式中,所述生物质是木片或任何其他木基材料。

[0033]

在一种实施方式中,生物质颗粒(particles)小于约10mm。在一种实施方式中,生物质颗粒小于约1mm。

[0034]

在一种实施方式中,所述石墨、金属和生物炭的颗粒尺寸在筛分后都小于约1毫米。

[0035]

在一种实施方式中,所述方法包括另外的步骤,诸如但不限于通过酸浸所述混合物(或其他手段)纯化,洗涤和过滤所得石墨样品至高纯度石墨。另外的步骤可包括致密化或球化以及碳涂覆以进一步增加性能。

[0036]

使用本说明书中提供的详细描述、图像、分析结果和性能测试结果,本发明的前述和其他方面或优点对于本领域技术人员而言将是显而易见的。

附图说明

[0037]

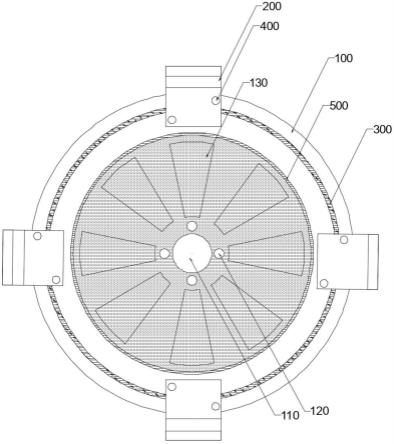

图1示出了用于产生本说明书中描述的石墨样品的微波施加器(微波加热器)(microwave applicator)的图像。

[0038]

图2a示出了微波施加器中样品坩埚放置的图像。图2b示出了在高温下样品坩埚的图像。

[0039]

图3示出了在实施例1中产生的石墨样品的扫描电子图像。

[0040]

图4示出了在实施例1中产生的石墨样品的xrd衍射图。

[0041]

图5示出了在实施例1中产生的通过筛分去除的大的石墨“球”的图像。

[0042]

图6示出了在实施例2中产生的石墨样品的扫描电子图像。

[0043]

图7示出了在实施例2中产生的石墨样品的xrd衍射图。

[0044]

图8示出了在实施例3中产生的石墨样品的扫描电子图像。

[0045]

图9示出了在实施例3中产生的石墨样品的xrd衍射图。

[0046]

图10示出了在实施例4中涉及的石墨样品的xrd衍射图。

[0047]

图11示出了在实施例4中涉及的石墨样品的粒度分布。

[0048]

图12示出了在实施例4中涉及的石墨样品的电化学行为。

[0049]

图13示出了在实施例5和6中产生的石墨样品的xrd衍射图。

[0050]

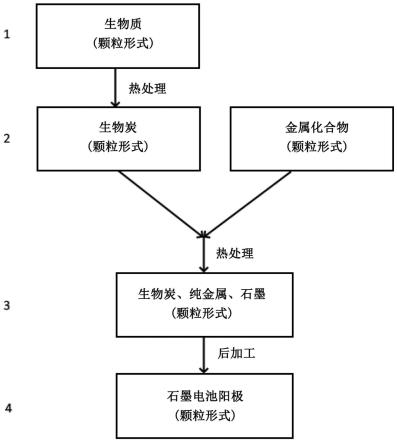

图14是示出了生物质向用于锂离子电池的石墨阳极粉末的整体转化的过程图。

[0051]

101 气口

[0052]

102 具有ptfe窗口的波导馈入

[0053]

103 视镜端口

[0054]

104 谐振腔

[0055]

105 铰链门

[0056]

106 具有密封件的门法兰

具体实施方式

[0057]

以下描述阐述了多种示例性构型、参数等。然而,应当认识到,这样的描述并不旨在为限制本发明的范围,而是反而作为示例性实施方式的描述而提供。

[0058]

在本说明书中引用的所有参考文献(包括专利和专利申请)特此通过援引并入。不承认任何参考文献构成现有技术。对任何参考文献的讨论也不构成承认这样的参考文献在新西兰或任何其他国家中形成本领域公知常识的一部分。

[0059]

定义

[0060]

在本文中的每种情况下,在说明书、实施方式、实施例和权利要求中,术语“包括(comprising)”“包括(including)”等应被扩展地解读,而非限制。因此,除非上下文另有清楚地要求,否则在整个说明书和权利要求中,词语“包括(comprise)”、“包括(comprising)”等应被解释为与排他意义相反的包括意义,即“包括但不限于”的意义。

[0061]

如本文中使用的,冠词“一个/种(a)”和“一个/种(an)”用于是指冠词的语法对象中的一个/种或多于一个/种(即,至少一个/种)。举例来说,“要素”可以被认为意指一个/种要素或多于一个/种要素。

[0062]

术语“约”或“大约”用于指示以给定值为中心的较宽范围,并且除非从上下文中另

有是清楚的,否则其隐含在最低有效位附近的较宽范围,诸如“约1.1”隐含从1.0到1.2的范围。如果最低有效位不清楚,则术语“约”隐含两倍,例如,“约x”隐含0.5x到2x的范围内的值,例如,约100隐含50到200的范围内的值。此外,本文公开的所有范围应理解为包括其中包含的任何和所有子范围。例如,范围“小于10”可以包括介于(并包括)最小值零和最大值10之间的任何和所有子范围,即,具有的最小值等于或大于零并且最大值等于或小于10的任何和所有子范围(例如1到4)。

[0063]

除非另有定义,否则本文中使用的科学和技术术语和命名法具有与本公开内容所属的普通技术人员通常理解的相同的含义。

[0064]

尽管列出宽范围的数值范围和参数是近似值,但是尽可能精确地报告在具体的非限制性实施例中列出的数值。然而,任何数值固有地包含某些误差,这些误差必然是由于在这种撰写时在其各自的测试测量值中发现的标准偏差而导致的。此外,除非从上下文中另有是清楚的,否则本文中呈现的数值具有由第一有效位给出的隐含精度。因此,值1.105意味着从1.0到1.2的值,而由1.105x102给出的110.5意味着从100到120的值。

[0065]

如本文中使用的,术语“生物炭”或“碳质炭”或“炭”可互换使用以意指由碳质材料在惰性气氛中热分解得到的材料。

[0066]

如本文中使用的,术语“无定形的”意指没有长程或短程结构排序的材料,与具有规则晶格形式的、由限定晶胞的重复构成的原子排列的晶体相反。

[0067]

如本文中使用的,术语“同素异形体”意指具有相同元素组成的材料,诸如纯碳例如,但具有不同的形式或原子构型,例如金刚石与石墨或无定形生物炭/炭与石墨。

[0068]

如本文中使用的,术语“热处理”意指在足以产生生物炭的温度下应用于生物质的任何热处理过程,包括水热和干热解。

[0069]

如本文中使用的,关于锂离子电池阳极粉末的术语“高性能”意指具有0.3354至0.3401nm之间的d-间距的石墨粉末,这导致至少200mah/g的电化学容量和约0.2至50m2/g之间的比表面积,这导致大于60%的“库伦”或第一循环效率。

[0070]

生物炭、金属和石墨的复合材料

[0071]

在本说明书中描述的新颖的物质组合物是由生物炭、金属和石墨构成。生物炭通常来源于木质生物质的热解。金属通常是来源于有机或无机金属化合物的分解和还原的过渡金属。石墨是高度结晶的且具有广泛范围的形态或结构。为了生产目的复合材料,将所需前体(生物炭和金属化合物)混合并在400至3000摄氏度之间的温度下进行热处理程序,浸泡时间段为60秒至20小时之间。

[0072]

通常,通过使生物质起始材料(诸如木片、锯屑、林业残余物或废物,或任何植物来源的原料)在惰性气氛(例如氮气)下在200至1000摄氏度之间的温度下热解持续时间段为几秒(“快速”热解)至几个小时产生生物炭。替代地,可以使用水热法将生物质转化为炭。这里,炭和水可被放置在约360摄氏度和大约200巴压力的加压釜中持续与热解相同的时间段,之后进行干燥。在所有情况下,所得炭主要由元素碳构成,具有高于至少40%但更通常高于60%的所谓的固定碳含量。剩余部分由一组杂原子构成,主要是氢、氧、氮和硫。此外,炭可包含定义为脂肪族或芳香族的烃的挥发性物质,其具有足够高的分子量以在热处理期间不被汽化。确切的组成将取决于热解条件和所选的生物质起始材料。该材料常规地被称为“生”炭。

[0073]

可选择任何所描述的生物炭材料用于产生前述的前体混合物。甚至可以直接使用原生物质,然后其在热处理程序期间被转换为炭。在使前体混合物(生物炭和金属化合物)进行所述的热处理程序之后,炭以两种方式改变。首先,几乎所有的残余杂原子和挥发性物质被去除,产生几乎完全为碳且具有超过~99%的固定碳含量的材料。该材料常规地被称为“煅烧过的”或“完全碳化的”炭。其次,碳质量已减少。碳充当构成前体混合物的一部分的有机或无机金属化合物的还原剂。

[0074]

金属前体可以是无数可能的有机或无机金属化合物的任何一种。化合物的金属组分优选为过渡金属,诸如但不限于铬、锆、钼、钌、铑、钯、银、镉、锌、铜、镍、钴、铁、锰、铬、钒或其任何组合。然而,金属组分也可以由非过渡金属构成,诸如:钠、镁、钾、钙、锡、铅和其他。在热处理后,大多数的有机化合物和一些无机化合物将经历分解以形成金属氧化物。然而,这不是要求,相反唯一的关键先决条件是原始化合物或一种或多种所形成的中间化合物在热处理过程期间可被还原成其金属态。通常在惰性气氛下在前述的碳(炭)组分存在下实现还原。由于作为气体的非金属元素的损失以及金属相对于化合物的密度增加(在大多数情况下),该过程导致固体质量以及粒度的减少。

[0075]

当元素金属在惰性条件下在400至3000摄氏度之间的温度下暴露于碳源诸如炭时,将发生催化转化的过程。以此,“完全碳化的”无定形炭将随时间推移转化为高度结晶的石墨。这样做,将纯碳的一种同素异形体转化为另一种。石墨的形成的程度和速度是高度依赖于所选的金属但对于生物质的原始选择相对不敏感,主要因为生物质是完全碳化的。催化转换的确切机理仍然是未知的,但已经提出了两种似乎合理的理论,即溶解-沉淀和碳化物形成-分解。在前者中,由于它们自由能或结构排序水平的不同,碳源溶解在金属中且石墨自发沉淀。在后者中,形成不稳定的金属碳化物,其自发地分解以产生石墨。确切的形成机理与本物质组合物无关。

[0076]

取决于所选的热处理温度和浸泡时间,不同量的炭将被转化为石墨。总体上,本新颖的物质组合物可以根据其元素组成定义。考虑到生物炭组分被完全碳化以包含超过~99%碳以及石墨也是纯碳的同素异形体的事实,复合材料是具有25至75百分比之间碳和由选定的纯金属(当不使用合金时)构成的区别的元素组成的二元混合物。

[0077]

在第二种情况下,碳可被细分为其两种同素异形体,即残炭和形成的石墨。石墨的相对量(为存在的碳的百分比)可为约55至约99.9%wt之间,其中残炭构成剩余物,约45%至约0.1%wt。对于石墨材料,该百分比也称为“总石墨碳”或“tgc”。

[0078]

同时石墨晶体的理想模型结构是众所周知的,真正的石墨材料很少实现这样的结晶完整性。结晶缺陷的关键指标是所谓的“d-间距”或包括石墨结构的石墨烯层的层间距离。rosalind franklin[3]定义了非石墨(即无定形)碳的层间间距为0.3440nm以及石墨具有的层间间距为0.3354nm。实际的石墨材料落在其间的某处。取决于选择的条件和所选的金属前体,获得的d-间距将不同。对于在考虑中的新颖的物质组合物,所需的d-间距可被指定为0.3354nm至0.3401nm。

[0079]

除了元素组成和各种组分的形式或同素异形体,新颖的物质组合物可按照各种元素的结构进一步限定。在热处理程序期间,金属颗粒倾向于聚集和尺寸增大。对于本物质组合物,这些保持低于某一临界值是必要的。由于较高的比表面积,较小的颗粒更适合随后的纯化步骤。因此,通常,混合物中所有的组分的粒度需要小于1毫米。

[0080]

然而,在某些条件下,有时候可形成少量的非常大的金属颗粒,在一些极端情况下,最高达若干厘米。这可能是由于因素诸如无效的大气控制、加热速率的选择、系统几何结构等。这些大颗粒仅构成混合物非常小的一部分(《金属组分的10%wt)。为了去除这些,可在热处理后将整个复合材料筛选或筛分至1毫米或更小的粒度。如果复合材料包括这些异常形成,它仍会被认为落入本物质组合物中,因为它们仅构成总体分布的一小部分。

[0081]

以下对生产上述混合物的方法的描述出于说明和描述的目的呈现。它不是详尽的并且不将该方法限制为所公开的精确形式。根据本公开内容,修改和变化是可能的,或者可以从这些方法的实践中获得。

[0082]

所选的生物炭和选择的金属化合物可以是经研磨的(如果需要的话)以确保均匀分布。然后将两种前体(生物炭和金属组分)以约0.1至约10wt/wt之间的比率混合。这可以在湿或干的条件下完成。将混合物在炉、烘箱、窑、反应器容器或类似物中加热至400至3000摄氏度之间的温度。加热可以通过电阻加热的电气元件、微波或高频电磁场的电感耦合来实现。然而,所选的加热方法必须确保整体材料物质均匀加热以确保在整个过程中充分转化和一致的产品品质。因此,排除了具有有限的样品穿透的表面加热技术诸如激光器或电磁波。这样的技术对于碳组分将不实现高的总石墨碳(tgc》55%wt),这在本文中规定为该物质组合物的要求。混合物在惰性气氛下浸泡1分钟至20小时之间的一段时间。在该时间之后,将混合物冷却,从炉中移出并筛分至小于1毫米的粒度以生产具有所需特性的所述混合物。

[0083]

前述的混合物的特性对于获得物理特性和性能特征的最终集合以使所得石墨被用作锂离子电池中的高性能阳极是令人希望的。复合材料可进一步被加工以使得能够测量这些特性中的一些。一个这样的步骤是去除金属组分。金属的相关量和尺寸允许使用酸浸将其快速去除。小的颗粒(《1mm)使得能够有效地暴露于酸,同时25至75%wt之间的选择物质负载量确保浸出时间不变得过多。在数小时内可实现超过99.5%wt碳的非常高的纯度。如果金属含量减少,快速浸出也是可能的,但转化为石墨将不充分,因此,损害了其他电池阳极特性。

[0084]

例如,高性能锂离子电池阳极材料的优先规格是可实现的电化学容量。在学术文献[4,5]中已经决定地证实d-间距的下降导致电化学容量的下降。热处理的炭比石墨显示更低的容量[6],因此,tgc越高,所实现的容量越高。来源于混合物的高纯度、高度结晶的石墨(tgc》55%wt)可实现超过200mah/g和高至372mah/g的石墨容量,因此,满足了锂离子电池的需求。

[0085]

高性能锂离子电池阳极材料的第二个关键规格是所谓的“第一循环效率”或“库仑效率”。已经证实“库仑效率”与石墨粉末比表面积直接相关[5]。比表面积依赖于宽范围的因素,包括生物质来源的选择。在生物质结构中存在的结构和固有孔隙率在很大程度上将在整个过程中一直持续到混合物中存在石墨。0.2至50m2/g或更少的石墨表面积范围对于实现可接受的“库仑效率”是令人希望的。来源于该新颖的物质复合材料的混合物组合物的高纯度、高密度石墨已实现高于60%以及高达99%的“库仑效率”,因此,满足了锂离子电池的要求。

[0086]

实施例

[0087]

提供本文中描述的实施例出于说明本发明的具体实施方式的目的,并不旨在以任

何范式限制本发明。尽管本文中描述的实施例已用于描述方法,但是应理解这样的细节仅用于此目的,并且在不背离整个方法的精神和范围的情况下,本领域技术人员可以对其进行改变。

[0088]

用于生产这些样品的微波实验室设置可如下描述。使用定制设计的微波施加器将样品加热至最高于2000℃的温度,其中最大功率输入为3kw。施加器装置示于图1。微波发生器通过wr340波导自动调配器、ptfe窗口和无源耦合元件向施加器输送功率。微波发生器是2.45ghz yj1600基源(sairem)。将样品放置在坩埚内并定位于施加器内,通常在“柱”或架上,处于预定高度以获得特定辐射分布(参见图2a)。将该单元密封并使用氮气(99.9%纯)以高流速吹扫大约1小时以建立惰性气氛,以及然后使用较低的吹扫流速维持它。在这之后,以30w/min的速率逐渐施加功率以使样品缓慢升温并快速达到所需最终功率的稳定状态。选择该稳定功率设置以达到所需的温度。然后根据所需的结果,将最终功率水平保持特定时间。此时,样品发出红光,并且可使用手持式高温计透过视镜测量坩埚表面温度,如图2b所示。高温计读数证实高水平的波动和不确定性,因此,在以下适用的实施例中报告了温度带。然后将功率维持稳定持续给定的时间范围,这之后关闭发生器并使所得混合物样品冷却以移出。

[0089]

实施例1

[0090]

将来自松树(辐射松(pinus radiata))的锯屑(50g)与去离子水在加压釜中在360摄氏度的温度下水热处理20min。使样品冷却,以及然后使用布氏漏斗(buchner funnel)过滤;在常规烘箱中将所得炭干燥。将具有约80%碳含量的干炭(17.5g)与9.4g的乙酸锰(四水合物)组合。将所得混合物放置于坩埚中,并转移至微波施加器。使用如上文所述的氮气建立惰性条件并以大约30w/min的速率将功率逐渐增加至1.9kw。测量温度在1700-1900摄氏度之间。将该功率维持稳定持续约5至10分钟,这之后切断微波施加器的电源以产生所得混合物。一旦冷却,将样品筛分至低于1mm以去除混合物中的一些大的金属颗粒,此时,可以如表1所示计算混合物组成。然后将其用500ml的浓盐酸过夜浸出,随后用去离子水洗涤并用布氏漏斗过滤以产生石墨。使用以下分析所得石墨:xrd(使用镜源(mirror-derived)的1mm高平行的钴kα辐射束的bruker d8 advance衍射仪,加权平均波长为1.709026埃)和sem(使用超高分辨率场发射显微镜:zeiss ultra plus 55fegsem,配备有镜头内(in-lens)检测系统,在1至10kv的加速电压下操作。使用1至5mm之间的工作距离,并且将粉末轻轻沉积在碳带上而没有任何另外的样品制备)。xrd谱示出于图4中并显示d-间距为0.3355nm,另外,因为除了石墨的那些之外没有其他峰,可以得出结论,样品具有的石墨(碳)纯度超过90%wt。此外,因为xrd谱缺乏处于低角度的无定形碳的宽的低强度的峰,可以得出结论,小于20%的碳不是石墨的。对所得石墨的样品进行表征并发现具有26.8m2/g的比表面积。所形成的石墨的结构示于图3中,显示具有高度有序的石墨晶体的大的薄片状的各向异性材料。该实验在混合物中产生了一些大的金属颗粒,其实例示于图5中。

[0091]

表1-实施例1-混合物组成

[0092][0093]

基于xrd结果,可以认为80%的碳是石墨的,因此,混合物的组成可以表述为:

[0094]

(a)约66重量百分比的石墨含量,

[0095]

(b)约18重量百分比的金属含量,和

[0096]

(c)约16重量百分比的生物炭含量。

[0097]

实施例2

[0098]

将来自松树(辐射松)的锯屑(50g)与去离子水在加压釜中在360摄氏度的温度下水热处理20min。使样品冷却,以及然后使用布氏漏斗过滤;在常规烘箱中将所得炭干燥。将具有约80%碳含量的干炭(10.1g)与8.2g的乙酸锰(四水合物)组合。将所得混合物放置于坩埚中,并转移至微波施加器。建立惰性条件并以大约30w/min的速率将功率逐渐增加至1.3kw。测量温度在1400-1600摄氏度之间。将该功率维持稳定持续约5至10分钟,这之后切断电源。一旦冷却,将样品筛分至低于1mm,此时,可以如表2所示计算混合物组成。然后将其用500ml的盐酸过夜浸出,随后用去离子水洗涤并用布氏漏斗过滤。使用以下分析所得石墨:xrd(使用镜源的1mm高平行的钴kα辐射束的bruker d8 advance衍射仪,加权平均波长为1.709026埃)和sem(使用超高分辨率场发射显微镜:zeiss ultra plus 55fegsem,配备有镜头内检测系统,在1至10kv的加速电压下操作。使用1至5mm之间的工作距离,并且将粉末轻轻沉积在碳带上而没有任何另外的样品制备)。xrd谱示出于图7中并显示d-间距为0.3392nm,另外,因为除了石墨的那些之外没有其他峰,可以得出结论,样品具有的石墨(碳)纯度超过90%wt。此外,因为xrd谱缺乏处于低角度的无定形碳的宽的低强度的峰,可以得出结论,小于20%的碳不是石墨的。对石墨的样品进行表征并发现具有74.0m2/g的表面积。所形成的石墨的结构示于图6中,显示具有较小的随机微晶和更多各向同性结构的材料。

[0099]

表2-实施例2-混合物组成

[0100][0101]

基于xrd结果,可以认为80%的碳是石墨的,因此,混合物的组成可以表述为

[0102]

(a)约60重量百分比的石墨含量,

[0103]

(b)约25重量百分比的金属含量,和

[0104]

(c)约15重量百分比的生物炭含量。

[0105]

实施例3

[0106]

将来自松树(辐射松)的锯屑(50g)与纯水在加压釜中在360摄氏度的温度下水热处理20min。使样品冷却,以及然后使用布氏漏斗过滤;在常规烘箱中将所得炭干燥。将具有约80%碳含量的干炭(26.7g)与16.2g的乙酸锰(四水合物)组合。将所得混合物放置于坩埚中,并转移至微波施加器。建立惰性条件并以大约30w/min的速率将功率逐渐增加至1.3kw。测量温度在1400-1600摄氏度之间。将该功率维持稳定持续约30至40分钟,这之后切断电源。一旦冷却,将样品筛分至低于1mm,此时,可以如表3所示计算混合物组成。然后将其用500ml的盐酸过夜浸出,随后用去离子水洗涤并用布氏漏斗过滤。使用以下分析所得石墨:xrd(使用镜源的1mm高平行的钴kα辐射束的bruker d8 advance衍射仪,加权平均波长为1.709026埃)和sem(使用超高分辨率场发射显微镜:zeiss ultra plus 55fegsem,配备有镜头内检测系统,在1至10kv的加速电压下操作。使用1至5mm之间的工作距离,并且将粉末轻轻沉积在碳带上而没有任何另外的样品制备)。xrd谱示出于图9中并显示d-间距为0.3360nm,另外,因为除了石墨的那些之外没有其他峰,可以得出结论,样品具有的石墨(碳)纯度超过90%wt。对石墨的样品进行表征并发现具有50.2m2/g的表面积。此外,因为xrd谱缺乏处于低角度的无定形碳的宽的低强度的峰,可以得出结论,小于20%的碳不是石墨的。所形成的石墨的结构示于图8中,显示具有更多各向同性结构的在薄片状的颗粒和较小的随机微晶之间的中间物。

[0107]

表3-实施例3-混合物组成

[0108][0109]

基于xrd结果,可以认为80%的碳是石墨的,因此,混合物的组成可以表述为:

[0110]

(a)约64重量百分比的石墨含量,

[0111]

(b)约20重量百分比的金属含量,和

[0112]

(c)约16重量百分比的生物炭含量。

[0113]

实施例4

[0114]

将来自在如实施例1至3中所描述的那些的相似条件下若干测试运行的石墨混合在一起以产生用于电池测试的大的样品。使用xrd分析混合的样品并发现具有如图10示出的约0.3378nm的d-间距。表面积测量为52.85m2/g。验证粒度分布并发现材料具有如图11所证实的29.22微米的平均粒度。如下验证锂离子电池性能:使用合适的粘结剂将石墨涂覆在铜箔上。在干燥后,使用冲头和槌切割圆盘。将其与锂金属箔组合以形成纽扣电池单元(coin cell)。在惰性条件下引入由lipf6和碳酸亚乙酯组成的有机电解质。将纽扣电池单元密封并使用恒电位仪测试。在cr2016纽扣电池单元中测试后,收集电化学数据并手动分析。图12示出了在恒定电流速率下在c/20(c是石墨的理论容量为372mah/g)下的第一充电

和放电循环。从在半电池单元中carbonscape石墨的第一放电循环获得的比容量是410.87mah/g,同时充电容量为275mah/g。这产生了66.46%的第一循环或“库仑”效率,因此,该石墨显示出适合用于锂离子电池的特性。

[0115]

实施例5

[0116]

将来自松树(辐射松)的锯屑(~10g)与约17.6g的乙酸锰(四水合物)组合。将所得混合物放置于坩埚中并在常规电加热炉(rd webb空气冷却的真空炉型号rd-g)中加热。通过用氩气(》99.9%)吹扫建立惰性条件并且以每分钟10度的升温速率升高温度。设置最终温度为1750摄氏度。维持温度稳定持续180分钟,之后关闭炉。一旦冷却,将样品筛分至低于1mm,此时,可以如表4所示计算混合物组成。然后将其用500ml的盐酸过夜浸出,随后用去离子水洗涤并用布氏漏斗过滤。使用xrd(使用镜源的1mm高平行的钴kα辐射束的bruker d8 advance衍射仪,加权平均波长为1.709026埃)分析所得石墨。xrd谱示出于图13中并显示d-间距为0.3358nm,此外,因为除了石墨的那些之外没有其他峰,可以得出结论,样品具有的石墨(碳)纯度超过90%wt。使用已建立的d-间距与放电容量之间的相关性[5],可以估计该材料具有约351mah/g的电化学容量。此外,因为xrd谱缺乏处于低角度的无定形碳的宽的低强度的峰,可以得出结论,小于20%的碳不是石墨的。对石墨的样品进行表征并发现具有5.439m2/g的出人意料的低表面积。使用已建立的“库仑效率”和比表面积之间的相关性[5],可以估计该材料具有约85%的“库仑效率”。

[0117]

表4-实施例5-混合物组成

[0118][0119]

基于xrd结果,可以认为80%的碳是石墨的,因此,混合物的组成可以表述为:

[0120]

(a)约27重量百分比的石墨含量,

[0121]

(b)约66重量百分比的金属含量,和

[0122]

(c)约7重量百分比的生物炭含量。

[0123]

实施例6

[0124]

将获得自新西兰的“固体能源(solid energy)”的热解的硬木炭(~10g)研磨并筛分至低于200微米。将具有约70%的碳含量的炭与约6.6g的氧化锰组合。将所得混合物放置于坩埚中并在常规电加热炉(rd webb空气冷却的真空炉型号rd-g)中加热。通过用氩气(》99.9%)吹扫建立惰性条件并且以每分钟10度的升温速率升高温度。设置最终温度为1750摄氏度。维持温度稳定持续180分钟,之后关闭炉。一旦冷却,将样品筛分至低于1mm,此时,可以如表5所示计算混合物组成。然后将其用500ml的盐酸过夜浸出,随后用去离子水洗涤并用布氏漏斗过滤。使用xrd(使用镜源的1mm高平行的钴kα辐射束的bruker d8 advance衍射仪,加权平均波长为1.709026埃)分析所得石墨。该样品的xrd谱还示出于图13中并显示d-间距为0.3362nm,此外,因为除了石墨的那些之外没有其他峰,可以得出结论,样品具有

batteries.journal of the electrochemical society,142(3),p.716.

[0138]

[5]nishida,t.,2009.trends in carbon material as an anode in lithium-ion battery.in lithium-ion batteries(pp.329-341).springer,new york,ny.

[0139]

[6]dahn,j.r.,zheng,t.,liu,y.and xue,j.s.,1995.mechanisms for lithium insertion in carbonaceous materials.science,270(5236),pp.590-593。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。