1.本实用新型涉及接线端子装配设备技术领域,尤其是涉及一种弹簧安装装置。

背景技术:

2.接线端子就是用于实现电气连接的一种配件产品,工业上划分为连接器的范畴。随着电子行业的发展,接线端子的使用范围越来越多,而且种类也越来越多,用得最广泛的除了pcb板端子外,还有五金端子,螺帽端子,弹簧端子等等。其中,市面上常见的弹簧式接线端子一般包括绝缘外壳、设在绝缘外壳内的弹簧主体以及与弹簧主体端部卡接的弹簧端子,弹簧式接线端子传统的装配过程还需要人工完成,操作人员人工将弹簧端子卡接在弹簧主体上,然而,由于弹簧主体和弹簧端子的尺寸一般较小,这会导致操作人员的装配难度较高,一方面会降低装配效率,另一方面,人工在长时间重复同样的装配工序时,不可避免产生懈怠情绪或者产生精神不集中的现象,这样会导致装配过程出错概率较高,最终降低装配质量。

3.为此,有必要提供一种可提高装配效率和装配质量的接线端子装配技术方案。

技术实现要素:

4.本实用新型提出一种弹簧安装装置,其可提高接线端子的装配效率和装配质量。

5.本实用新型采用的技术方案如下:

6.一种弹簧安装装置,用以组装弹簧组件,所述弹簧组件包括弹簧主体以及两与所述弹簧主体的两端卡接的弹簧端子,所述弹簧安装装置包括连动机构和推压机构;所述连动机构包括主动侧组件以及与所述主动侧组件联动的从动侧组件,所述从动侧组件包括两可相互接近或相互远离的第一装载部,所述第一装载部用以装载所述弹簧端子;所述推压机构包括可同步地移向或移离所述连动机构的顶柱和第二装载部,所述第二装载部用以装载所述弹簧主体;其中,所述第二装载部移向所述连动机构的移动轨迹延长线位于两所述第一装载部之间,所述主动侧组件位于所述顶柱移向所述连动机构的移动轨迹延长线上,在所述顶柱移动并挤压所述主动侧组件的过程中,所述第二装载部移动至两所述第一装载部之间,且所述从动侧组件与所述主动侧组件连动,以使两所述第一装载部相互靠近。

7.在一实施方式中,所述连动机构还包括壳体,所述壳体设有内腔以及连通所述内腔的窗口组;所述窗口组位于所述壳体朝向所述推压机构的一侧;所述主动侧组件以及所述从动侧组件设于所述内腔;所述顶柱移向所述连动机构的移动轨迹延长线以及所述第二装载部移向所述连动机构的移动轨迹延长线穿过所述窗口组。

8.在一实施方式中,所述窗口组包括第一窗口和第二窗口,所述顶柱移向所述连动机构的移动轨迹延长线穿过所述第一窗口;所述第二装载部移向所述连动机构的移动轨迹延长线穿过所述第二窗口。

9.在一实施方式中,所述主动侧组件包括底座、立柱和弹性件,所述底座可移动地设于所述壳体的内腔;所述弹性件位于所述底座背向所述窗口组的一侧,且连接所述底座和

所述内腔的内壁,以使所述底座可弹性复位;所述立柱的一端固接于所述底座,所述立柱的另一端朝向所述推压机构延伸设置,且所述立柱的位置与所述顶柱的位置相对应,以使所述顶柱在移向所述连动机构过程中可以挤压所述立柱。

10.在一实施方式中,所述弹性件为直线弹簧,所述直线弹簧的两端分别连接所述底座和所述内腔的内壁。

11.在一实施方式中,所述从动侧组件包括伸缩连杆结构,所述伸缩连杆结构至少包括第一连杆、第二连杆、第三连杆以及第四连杆;所述第一连杆和所述第二连杆均包括两端部以及位于所述两端部之间的中间部,所述第一连杆的中间部和所述第二连杆的中间部重叠,且通过一铰接轴可转动地连接于所述壳体的内腔的侧壁;所述第三连杆的一端可转动地连接于所述主动侧组件,所述第三连杆的另一端与所述第一连杆的其中一端部可转动地连接;所述第四连杆的一端可转动地连接于所述主动侧组件,所述第四连杆的另一端与所述第二连杆的其中一端可转动地连接;两所述第一装载部的其中之一设于所述第一连杆远离所述第三连杆的一端,另一所述第一装载部设于所述第二连杆远离所述第四连杆的一端。

12.在一实施方式中,两所述第一装载部分别为开设于所述第一连杆和所述第二连杆的形状适配于所述弹簧端子的凹槽。

13.在一实施方式中,弹簧安装装置还包括第一驱动件,所述第一驱动件的活动端与所述推压机构连接,用以驱使所述推压机构的顶柱和第二装载部沿第一方向移向或移离所述连动机构。

14.在一实施方式中,弹簧安装装置还包括第二驱动件和止推件,所述第二驱动件的活动端与所述第一驱动件的固定端连接,用以驱动所述第一驱动件沿第二方向移动;在所述第一驱动件沿所述第二方向移动时,所述第二装载部的移动轨迹经过所述止推件,所述止推件用以将所述弹簧主体推离所述第二装载部。

15.本实用新型的有益效果是:

16.本技术采用顶柱来挤压所述主动侧组件,使第二装载部移动至两所述第一装载部之间,这样可以将弹簧主体带至两个弹簧端子之间,并且从动侧组件与主动侧组件连动,以使两第一装载部相互靠近,这样即可带动两弹簧端子移向并挤压弹簧主体的两端部,从而使两弹簧端子卡接在弹簧主体的两端。本技术采用机器代替人工来同时完成弹簧主体两端部分别与两端弹簧端子卡接的过程,装配效率较高,此外,其装配过程相较于人工操作而言,出错概率较低,因而装配质量较高。

附图说明

17.附图是用来提供对本实用新型的进一步理解,并构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但不应构成对本实用新型的限制。在附图中,

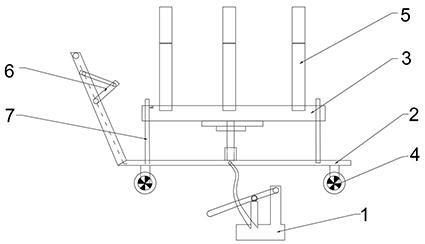

18.图1为本实用新型实施例的弹簧安装装置的整体结构示意图;

19.图2为本实用新型实施例的弹簧安装装置的组合结构示意图;

20.图3为本实用新型实施例图2的a部位放大结构示意图。

21.附图标注说明:

22.10、基座;

23.21、壳体;211、第一窗口;212、第二窗口;22、立柱;23、底座;24、弹性件;251、第一连杆;252、第二连杆;253、第四连杆;254、第三连杆;255、铰接轴;26、第一装载部;

24.31、安装板;311、条形孔;312、连接柱;32、顶柱;33、第二装载部;

25.40、第一驱动件;

26.50、第二驱动件;

27.60、罩板;

28.70、止推件;

29.80、弹簧主体;

30.90、弹簧端子。

具体实施方式

31.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

32.请参阅图1-图3,本实施例提出一种弹簧安装装置,其用以组装弹簧组件。其中,弹簧组件应用于接线端子。请结合图3,弹簧组件一般包括弹簧主体80 以及两与弹簧主体80的两端卡接的弹簧端子90。接线端子包括绝缘外壳,弹簧主体80装配在接线端子的绝缘外壳内,弹簧端子90卡接在弹簧主体80的两端,并且外露至接线端子的绝缘外壳之外,用以连接导线或导电端子,本实施例的弹簧安装装置主要是用于将弹簧端子90卡接在弹簧主体80上。

33.请结合图1-图2,本实施例的弹簧安装装置包括基座10、连动机构、推压机构、第一驱动件40、第二驱动件50、罩板60以及止推件70。连动机构、推压机构、第二驱动件50以及罩板60均设于基座10。第一驱动件40设于第二驱动件50的活动端。推压机构可装载弹性主体,推压机构设于第一驱动件40的活动端,且推压机构位于连动机构的上方。在第一驱动件40以及第二驱动件50的驱动下,推压机构可以上下移动以及横向移动。连动机构可装载弹簧端子90,当推压机构朝向连动机构移动时,可将弹簧主体80带向连动机构,连动机构将弹簧端子90挤压并卡接在弹簧主体80的端部。止推件70设于罩板60,在推压机构移动过程中,止推件70可推落推压机构上的弹簧主体80。

34.连动机构包括壳体21、主动侧组件以及与主动侧组件联动的从动侧组件。其中,壳体21优选为方体形,壳体21的底侧固接于基座10的顶面。壳体21设有内腔以及连通内腔的窗口组。窗口组位于壳体21朝向推压机构的一侧,也即图中所示的壳体21顶侧。窗口组包括第一窗口211和第二窗口212,第一窗口211 的配置数量为两个,两第一窗口211位于第二窗口212的相对两侧。

35.主动侧组件设于壳体21内,主动侧组件包括底座23、立柱22和弹性件24。底座23的形状与壳体21的内腔的截面形状相匹配,底座23可移动地设于壳体 21的内腔,底座23移动方向为朝向推压机构移动或远离推压机构移动,也即沿图中的上下方向移动,壳体21的内腔对底座23的移动过程起到导向作用。弹性件24位于底座23背向窗口组的一侧,且连接底座23和内腔的内壁,以使底座 23可弹性复位,优选的,弹性件24为直线弹簧,直线弹簧的两端分别连接底座 23和内腔的内壁。在其他实施例中,弹性件24可以为弹性硅胶块、弹性橡胶块、弹性金属片等弹性构件。立柱22的配置数量为两个,两立柱22位于底座23的两端。立

柱22的一端固接于底座23,立柱22的另一端朝向推压机构延伸设置,立柱22朝向连柱机构移动的移动轨迹延长线经过窗口组,具体的,两立柱22 的位置与两第一窗口211的位置逐一对齐。

36.从动侧组件设于壳体21内,从动侧组件的位置与第二窗口212的位置相对齐。从动侧组件包括两可相互接近或相互远离的第一装载部26(请结合图3),第一装载部26用以装载弹簧端子90,具体的,从动侧组件包括伸缩连杆结构,伸缩连杆结构至少包括第一连杆251、第二连杆252、第三连杆254以及第四连杆253;第一连杆251和第二连杆252均包括两端部以及位于两端部之间的中间部,第一连杆251的中间部和第二连杆252的中间部重叠,且通过一铰接轴255 可转动地连接于壳体21的内腔的侧壁;第三连杆254的一端可转动地连接于底座23的顶面,第三连杆254的另一端与第一连杆251的其中一端部可转动地连接;第四连杆253的一端可转动地连接于底座23的顶面,第四连杆253的另一端与第二连杆252的其中一端可转动地连接;优选的,第三连杆254的一端和第四连杆253的一端通过一转轴可转动的连接在底座23;两第一装载部26的其中之一设于第一连杆251远离第三连杆254的一端,另一第一装载部26设于第二连杆252远离第四连杆253的一端,优选的,两第一装载部26分别为开设于第一连杆251和第二连杆252的形状适配于弹簧端子90的凹槽。当底座23往下移动时,第一连杆251的上端和第二连杆252的上端往上移动至第二窗口212之外且相互靠近,从而带动两第一装载部26相互靠近,当底座23往上移动时,第一连杆251的上端和第二连杆252的上端往下移动至壳体21的内腔且相互远离,从而带动两第一装载部26相互远离。

37.在本实施例中,第二驱动件50的固定端设于基座10,第二驱动件50的活动端与第一驱动件40的固定端连接,用以驱动第一驱动件40沿第二方向移动,其中,第二方向可以为横向,第二驱动件50可以为伸缩气缸、直线模组、丝杆机构等可直线伸缩的构件。第一驱动件40的活动端与推压机构连接,用以驱使推压机构沿第一方向移向或移离连动机构,其中,第一方向可以为上下方向,第一驱动件40为伸缩气缸、直线模组、丝杆机构等可直线伸缩的构件。

38.罩板60为一侧面敞开的空心方体盒,罩板60底侧固接于基座10顶面,罩板60敞开的一侧朝向连动机构,第一驱动件40和第二驱动件50位于罩板60内,罩板60可以防止第一驱动件40和第二驱动件50在工作过程中受到外界因素干扰。止推件70设在罩板60内侧顶壁,止推件70为竖向设置的柱子状。

39.在本实施例中,推压机构包括可同步地移向或移离连动机构的顶柱32和第二装载部33(请结合图3),第二装载部33用以装载弹簧主体80。具体的,顶柱32和第二装载部33均设于一安装板31,顶柱32朝下移向连动机构的移动轨迹延长线穿过第一窗口211;第二装载部33朝下移向连动机构的移动轨迹延长线穿过第二窗口212。安装板31横向设在第一驱动件40的活动端,并且开设有条形孔311,条形孔311贯穿安装板31朝向连动机构的侧边,条形孔311的位置对应于止推件70的位置。顶柱32的配置数量为两个,两顶柱32竖向设置,且分别设于安装板31底面的相对两侧,两顶柱32的位置与两立柱22的位置逐一对应,以使顶柱32在朝下移向连动机构过程中可以挤压立柱22,通过立柱22 带动底座23,从而带动伸缩连杆结构。当顶柱32往上移动时,底座23在弹性件24的弹力作用下往上移动,底座23带动伸缩连杆结构复位。

40.第二装载部33设于安装板31的底面,且位于两顶柱32之间,优选的,第二装载部33

为两横向设置的连接柱312,两连接柱312分别位于条形孔311的相对两侧,连接柱312用以与弹簧主体80上的通孔穿插并过盈配合,从而使弹簧主体80装载在连接柱312上。在第一驱动件40的驱动下,第二装载部33可上下移动,在第二驱动件50的驱动下,第二装载部33可横向移动。在第一驱动件 40的驱动下,第二装载部33移动轨迹的延长线位于两第一装载部26之间,主动侧组件位于顶柱32的移动轨迹上,具体的,在顶柱32朝下移动并挤压主动侧组件的立柱22的过程中,第二装载部33移动至两第一装载部26之间,且从动侧组件与主动侧组件连动,以使两第一装载部26相互靠近。

41.当需要将弹簧主体80推离第二装载部33时,在第一驱动件40驱动下,推压机构沿第二方向移动时,第二装载部33的移动轨迹经过止推件70,止推件70 用以将弹簧主体80推离第二装载部33。具体的,在第一驱动件40驱动下,安装板31往上移动,使止推件70的下端贯穿条形孔311,然后在第二驱动件50 驱动下,安装板31横向往罩板60内部移动,利用止推件70将弹簧主体80推离第二装载部33。当然,在其他实施例中,止推件70还可以设置成其他形状结构以及其他安装位置,安装板31也不需设置条形孔311与止推件70配合,只要能是第二装载部33移动轨迹经过止推件70,由止推件70将弹簧主体80推落即可。

42.本实施例中,基座10顶面开设有料槽,料槽位于止推件70的下方,用以收集已经装配完成的弹簧组件。

43.本实施例的弹簧组件装配过程包括:第二装载部33带动弹簧主体80往下移动至两第一装载部26之间,与此同时,顶柱32朝下挤压立柱22,从而使底座 23往下移动,底座23带动伸缩连杆结构,使两第一装载部26往上移动并且相互靠近,使第一装载部26的弹簧端子90挤压并卡接在第二装载部33的弹簧主体80的端部,然后第二装载部33以及顶柱32往上移动复位,底座23以及伸缩连杆结构复位,完成弹簧组件装配过程。与现有技术相比,本实施例采用机器代替人工来同时完成弹簧主体80两端部分别与两端弹簧端子90卡接的过程,装配效率较高,此外,其装配过程相较于人工操作而言,出错概率较低,因而装配质量较高。

44.本实施例的弹簧组件下料过程包括:第二装载部33复位后,止推件70的下端穿过安装板31的条形孔311,第二装载部33横向朝下罩板60的内部移动,止推件70将弹簧主体80推离第二装载部33,使弹性组件落入基座10的料槽内,从而完成弹簧组件下料过程。与现有技术相比,本实施例采用机器代替人工来同时完成弹簧组件下料过程,装配效率较高。

45.只要不违背本实用新型创造的思想,对本实用新型的各种不同实施例进行任意组合,均应当视为本实用新型公开的内容;在本实用新型的技术构思范围内,对技术方案进行多种简单的变型及不同实施例进行的不违背本实用新型创造的思想的任意组合,均应在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。