1.本发明涉及半导体工艺设备领域,具体地,涉及一种晶圆承载盘和一种包括该晶圆承载盘的半导体工艺设备。

背景技术:

2.物理气相沉积(physical vapor deposition,pvd)工艺是指在真空条件下采用物理方法将材料源表面气化成气态原子或分子,或部分电离成离子,并通过低压气体或等离子体过程,在基体表面沉积具有某种特殊功能的薄膜的工艺。如图1所示为一种现有的金属磁控溅射设备的结构示意图,其工艺传输路径为:由晶圆装卸机(load port)1上的储片盒(foup)中取出晶圆(wafer),经过设备前端模块(equipment front end module,efem)2、负载锁定模块(load lock)3,传至去气(degas)腔4中进行去气,然后传至6处理工艺腔室(process module,pm)进行金属薄膜的沉积,最后将晶圆传回至储片盒。

3.其中,去气腔4的作用是将晶圆加热至一定温度,去除晶圆表面上吸附的水蒸气以及其它挥发性杂质。晶圆进入degas腔被置于加热基座上。由于加热器难以达到绝对平衡,且不同类型的晶圆摩擦系数不同,在工艺过程中,晶圆容易发生滑动,导致加热不均匀,进而导致部分区域水蒸气和挥发性杂质去除不完全。严重的滑动甚至会导致传片失败,存在碎片风险。

4.因此,如何避免晶圆滑片成为本领域亟待解决的技术问题。

技术实现要素:

5.本发明旨在提供一种晶圆承载盘和一种包括该晶圆承载盘的半导体工艺设备,该晶圆承载盘能够防止晶圆在运输或工艺过程中发生滑动,保证晶圆加热的均匀性,提高半导体工艺的安全性。

6.为实现上述目的,作为本发明的一个方面,提供一种晶圆承载盘,所述晶圆承载盘包括晶圆托盘、升降组件、承载环和多个手指,所述晶圆托盘用于承载晶圆,所述承载环环绕所述晶圆托盘设置,多个所述手指设置在所述承载环上,沿所述承载环的周向间隔设置,所述手指具有支撑部和固定设置在所述支撑部上的限位部,所述升降组件用于驱动所述承载环带动多个所述手指抬升,使多个所述手指的支撑部将所述晶圆托盘上的所述晶圆托起,或者驱动所述承载环带动多个所述手指下降,以将所述晶圆放置在所述晶圆托盘上,所述限位部上具有朝向内侧的导向斜面,多个所述限位部的内侧所限定的分度圆直径大于多个所述支撑部的内侧所限定的分度圆直径,多个所述限位部用于对所述晶圆进行导向和限位。

7.可选地,所述导向斜面包括由上至下依次分布的第一导向段、第二导向段和第三导向段,所述第二导向段为平面且与水平面之间的夹角为110

°‑

120

°

,所述第一导向段和所述第三导向段为曲面,且所述第一导向段过渡连接在所述限位部的顶面与所述第二导向段之间,所述第三导向段过渡连接在所述限位部的内侧面与所述第二导向段之间。

8.可选地,所述限位部上形成有测温固定孔,所述测温固定孔中设置有第一测温传感器,所述第一测温传感器用于通过非接触的方式检测所述晶圆表面的实际温度。

9.可选地,所述第一测温传感器包括外壳、旋转机构和红外传感器,所述外壳固定设置在所述测温固定孔中,所述旋转机构固定设置在所述外壳中,所述红外传感器通过所述旋转机构可转动的设置所述外壳中,所述旋转机构用于驱动所述红外传感器在所述外壳中自由转动,以改变所述红外传感器在所述晶圆表面上的测温位置。

10.可选地,所述旋转机构包括容纳壳与驱动部,所述红外传感器设置于所述容纳壳中,所述容纳壳对应于所述测温固定孔开口的一侧具有测温开口,所述红外传感器用于通过所述测温开口对所述晶圆进行测温,所述容纳壳背离所述测温开口的一侧通过所述驱动部与所述外壳的内壁固定连接,且所述容纳壳的其余侧面通过弹性伸缩杆与所述外壳的内壁活动连接,所述驱动部用于驱动所述容纳壳带动所述红外传感器相对于所述外壳自由转动。

11.可选地,所述支撑部的顶部设置有第二测温传感器,所述第二测温传感器用于通过接触的方式检测所述晶圆与所述第二测温传感器对应位置处的实际温度。

12.可选地,所述手指的内部形成有走线孔,所述走线孔中设置有线缆,所述第一测温传感器和所述第二测温传感器均通过所述走线孔中的线缆输出检测到的实际温度。

13.作为本发明的第二个方面,提供一种半导体工艺设备,包括工艺腔室和设置在所述工艺腔室内部的晶圆承载盘,所述晶圆承载盘为前面所述的晶圆承载盘。

14.可选地,所述半导体工艺设备还包括控制模块和加热器,所述加热器用于加热承载在所述晶圆承载盘上的晶圆,所述控制模块用于根据所述第一测温传感器和/或所述第二测温传感器检测到的实际温度调节所述加热器的加热温度,以将所述晶圆的温度保持在预设温度。

15.可选地,所述控制模块位于所述工艺腔室的外部,所述手指的内部形成有走线孔,所述走线孔中设置有线缆,所述第一测温传感器和所述第二测温传感器均通过所述走线孔中的线缆与所述控制模块连接;所述线缆上套设有波纹管,所述波纹管的一端与第一测温传感器或所述第二测温传感器密封连接,所述波纹管的另一端与所述工艺腔室的壁密封连接。

16.在本发明提供的晶圆承载盘和半导体工艺设备中,晶圆承载盘包括多个环绕设置在晶圆托盘四周的手指,多个手指能够在升起后通过支撑部共同支撑晶圆,从而起到顶针的作用,实现晶圆的装卸,并且,支撑部上还固定设置有限位部,限位部能够从晶圆的四周对晶圆进行限位,从而防止晶圆在运输或工艺过程中发生滑动,进而能够保证晶圆加热的均匀性,并降低碎片风险,提高半导体工艺的安全性;并且,限位部上具有斜向内侧的导向斜面,从而在晶圆即将接触支撑部但没有完全位于中心位置的情况下,可以借助具有倾角的导向斜面下滑至多个限位部之间,实现晶圆的自动校准对中,进一步保证晶圆位置的稳定性。

附图说明

17.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

18.图1是一种现有的金属磁控溅射设备的结构示意图;

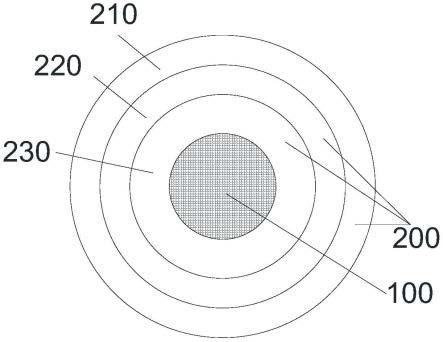

19.图2是本发明实施例提供的晶圆承载盘在半导体工艺设备的工艺腔室中的结构示意图;

20.图3是本发明实施例提供的晶圆承载盘的侧视图;

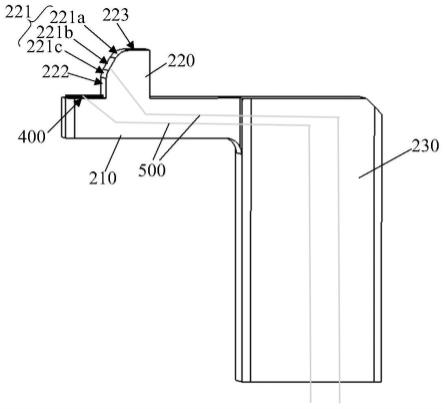

21.图4是本发明实施例提供的晶圆承载盘中手指的结构示意图;

22.图5是本发明实施例提供的晶圆承载盘中手指的部分结构示意图;

23.图6是图5中结构的剖视图;

24.图7是本发明实施例提供的半导体工艺设备的局部结构示意图。

25.附图标记说明:

26.100:晶圆托盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200:手指

27.210:支撑部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

220:限位部

28.221:导向斜面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

230:连接部

29.300:第一测温传感器

ꢀꢀꢀꢀꢀꢀ

310:外壳

30.320:旋转机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

330:红外传感器

31.400:第二测温传感器

ꢀꢀꢀꢀꢀꢀ

500:线缆

32.600:承载环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10:晶圆

33.20:工艺腔室

具体实施方式

34.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

35.为解决上述技术问题,作为本发明的一个方面,提供一种晶圆承载盘,如图2、图3所示,该晶圆承载盘包括晶圆托盘100、升降组件、承载环600和多个手指200,晶圆托盘100用于承载晶圆10,承载环600环绕晶圆托盘100设置,多个手指200设置在承载环600上,并沿承载环600的周向间隔设置。如图4所示,手指200具有支撑部210和固定设置在支撑部210上的限位部220,升降组件用于驱动承载环600带动多个手指200抬升,使多个手指200的支撑部210将晶圆托盘100上的晶圆10托起,或者驱动承载环600带动多个手指200下降,以将晶圆10放置在晶圆托盘100上,限位部上具有朝向内侧(即斜向晶圆10的中心一侧)的导向斜面,多个限位部220的内侧所限定的分度圆直径(即水平的经过多个限位部220内侧的圆)大于多个支撑部210的内侧所限定的分度圆(即水平的经过多个支撑部210内侧的圆)直径,多个限位部220用于对晶圆10进行导向和限位。

36.可选地,该晶圆承载盘可应用于去气腔室,即,对晶圆10进行加热,使晶圆10表面的杂质升华为气态以将其去除。需要说明的是,多个支撑部210的内侧所限定的分度圆直径应小于待加工的晶圆10直径,以避免晶圆10由多个支撑部210之间掉落,多个限位部220的内侧所限定的分度圆直径应大于待加工的晶圆10直径,(优选为直径比晶圆大2mm(毫米)),以保证晶圆10能够正常落在多个支撑部210上。

37.在本发明中,晶圆承载盘包括多个环绕设置在晶圆托盘100四周的手指200,多个手指200能够在升起后通过支撑部210共同支撑晶圆10,从而起到顶针的作用,实现晶圆10的装卸,并且,支撑部210上还固定设置有限位部220,限位部220能够从晶圆10的四周对晶

圆10进行限位,从而防止晶圆10在运输或工艺过程中发生滑动,提高晶圆10位置的稳定性,进而能够保证晶圆10加热的均匀性,并降低碎片风险,提高半导体工艺的安全性;并且,限位部220上具有斜向内侧的导向斜面221,从而在晶圆即将接触支撑部210但没有完全位于中心位置的情况下,可以借助具有倾角的导向斜面221下滑至多个限位部220之间,实现晶圆的自动校准对中,进一步保证晶圆10位置的稳定性。

38.作为本发明的一种可选实施方式,如图2、图3所示,手指200还包括与支撑部210固定连接的连接部230,多个手指200通过连接部230与承载环600固定连接。

39.作为本发明的一种可选实施方式,如图4所示,导向斜面221包括由上至下依次分布的第一导向段221a、第二导向段221b和第三导向段221c,第二导向段221b为平面且与水平面之间的夹角为110

°‑

120

°

,第一导向段221a和第三导向段221c为曲面,且第一导向段221a过渡连接在限位部220的顶面223与第二导向段221b之间,第三导向段221c过渡连接在限位部的内侧面222与第二导向段221b之间,从而避免晶圆10被限位部220上的锋锐棱、角结构刮伤,保证晶圆10的结构完整性。

40.作为本发明的一种可选实施方式,手指200与承载环600均为不锈钢材质。

41.在研究中本发明的发明人发现,不同类型的晶圆10对去气工艺的加热温度要求不同,温度偏低会导致水蒸气及其它杂质去除不完全,而温度偏高会影响晶圆表面材料的性质(例如,电阻率),因此需要保证严格控制去气工艺中晶圆的温度,然而,现有技术中通常无法在去气工艺进行过程中对晶圆10表面的温度进行实时监控。

42.为解决该技术问题,作为本发明的一种优选实施方式,如图5、图6所示,限位部220上形成有测温固定孔,测温固定孔中设置有第一测温传感器300,第一测温传感器300用于通过非接触的方式检测晶圆10表面的实际温度。

43.具体地,第一测温传感器300可以基于红外测温原理,根据基于晶圆10表面上相应位置发出的热辐射能量来确定晶圆10表面上对应位置的实际温度。在本发明实施例中,手指200的限位部220上形成有测温固定孔,测温固定孔中设置有第一测温传感器300,第一测温传感器300能够通过非接触的方式检测晶圆10表面的实际温度,从而可以在去气工艺中根据第一测温传感器300的检测结果实时对加热温度进行调节,保证将晶圆10的温度控制在所需大小,进而保证产品良率。

44.为扩大第一测温传感器300对晶圆表面温度的检测区域范围,作为本发明的一种优选实施方式,如图5、图6所示,第一测温传感器300包括外壳310、旋转机构320和红外传感器330,外壳310固定设置在测温固定孔中,旋转机构320固定设置在外壳310中,红外传感器330通过旋转机构320可转动的设置在外壳310中,旋转机构320用于驱动红外传感器330在外壳310中自由转动,以改变红外传感器330在晶圆10表面上的测温位置。

45.在本发明实施例中,第一测温传感器300包括外壳310、旋转机构320和红外传感器330,旋转机构320能够在外壳310中带动其内部的红外传感器330转动,以改变红外传感器330接收热辐射能量的方向,从而改变第一测温传感器300当前对晶圆10表面进行检测的区域,进而实现对晶圆10表面各个位置的温度进行实时监测,扩大了第一测温传感器300的温度检测区域的变化范围。

46.作为本发明的一种可选实施方式,旋转机构320包括容纳壳与驱动部,红外传感器330设置于容纳壳中,容纳壳对应于测温固定孔开口的一侧(即图6中的左侧)具有测温开

口,红外传感器330用于通过测温开口对晶圆10进行测温,容纳壳背离测温开口的一侧(即图6中的右侧)通过驱动部与外壳310的内壁固定连接,且容纳壳的其余侧面(即图6中的上下两侧以及垂直于纸面方向的前后两侧)通过弹性伸缩杆与外壳的内壁活动连接,驱动部用于驱动容纳壳带动红外传感器330相对于外壳310自由转动。

47.在本发明实施例中,驱动部能够驱动容纳壳带动红外传感器330相对于外壳310绕驱动部自由转动,从而能够自由调整红外传感器330的朝向,进而改变第一测温传感器300对晶圆10表面进行温度检测的位置。并且,容纳壳环绕测温开口的四个侧面分别通过一根弹性伸缩杆与外壳310的内壁活动连接,从而可以有效保证第一测温传感器300朝向的稳定性,进而保证温度检测结果的稳定性。

48.需要说明的是,外壳310对应于测温固定孔开口的一侧为透明结构,以免遮挡红外传感器330测温的光路。为避免红外传感器330与半导体工艺中的气体环境接触,优选地,外壳310对应于测温固定孔开口的一侧具有透明的窗结构,以将旋转机构320及红外传感器330与测温固定孔外部环境隔绝。进一步优选地,旋转机构320的容纳壳对应于测温固定孔开口的一侧也具有透明的窗结构,进一步防止红外传感器330与外界气体接触。

49.作为本发明的一种优选实施方式,如图4所示,支撑部210的顶部设置有第二测温传感器400,第二测温传感器400用于通过接触的方式检测晶圆10与第二测温传感器400对应处的实际温度。

50.在本发明实施例中,支撑部210的顶部设置有第二测温传感器400,从而可以使第一测温传感器300与第二测温传感器400对温度监测任务进行分工。具体地,在去气工艺中,升降组件可以驱动多个手指200升降至支撑部210顶部的第二测温传感器400刚好与晶圆10接触,如图7所示,晶圆托盘100内置的加热器的加热丝通常分为内外两圈,为保证工艺的充分性与稳定性,需要保证内圈温度和外圈温度均与设定温度保持一致。

51.因而在本发明实施例中,第一测温传感器300与第二测温传感器400可以分别对晶圆10的中央区域与边缘区域进行温度监测,即,第二测温传感器400与晶圆10的对应位置接触并对晶圆外圈(边缘区域)进行温度检测,而第一测温传感器300旋转至能够接收晶圆内圈(中央区域)发射的红外辐射能量,并将能量汇聚到红外传感器330的光敏面上,将红外辐射能量转化为相应的电信号,实现对晶圆内圈(中央区域)进行温度检测。最终由工艺腔室(例如,去气腔室)的控制模块将信号放大处理后转化为晶圆内圈的温度数据。最后,工艺腔室即可根据收集到的温度数据与设定温度之间的比较结果对加热器的加热温度进行调节,直到传感器温度与设定温度一致,并将其保持在设定温度,防止去气工艺中温度的波动,保证去气完全。

52.作为本发明的一种可选实施方式,第二测温传感器400通过耐高温螺钉与支撑部210固定连接。

53.作为本发明的一种可选实施方式,如图4所示,手指200的内部形成有走线孔,走线孔中设置有线缆500,第一测温传感器300和第二测温传感器400均通过走线孔中的线缆500输出检测到的实际温度(即,通过线缆500与半导体工艺设备的控制模块连接)。

54.作为本发明的一种优选实施方式,控制模块位于半导体工艺设备的工艺腔室外部,线缆500上套设有波纹管,波纹管的一端与对应的测温传感器(即第一测温传感器300或第二测温传感器400)密封连接,波纹管的另一端与工艺腔室的壁密封连接,以保持工艺腔

室的气密性。

55.可选地,第二测温传感器400与支撑部210的接触位置以及第一测温传感器300与波纹管的连接处均通过耐高温密封圈(如,o型密封圈(o-ring))密封连接。

56.作为本发明的第二个方面,提供一种半导体工艺设备,包括工艺腔室20和设置在工艺腔室20内部的晶圆承载盘,其中,该晶圆承载盘为本发明实施例提供的晶圆承载盘。

57.可选地,该工艺腔室为去气腔室,即,用于对晶圆10进行加热,使晶圆10表面的杂质升华为气态以将其去除。

58.作为本发明的一种优选实施方式,如图5、图6所示,限位部220上形成有测温固定孔,测温固定孔中设置有第一测温传感器300,第一测温传感器300用于通过非接触的方式检测晶圆10表面的实际温度;支撑部210的顶部设置有第二测温传感器400,第二测温传感器400用于通过接触的方式检测晶圆10与第二测温传感器400对应处的实际温度;

59.该半导体工艺设备还包括控制模块和加热器,加热器用于加热承载在晶圆承载盘上的晶圆10,控制模块用于根据第一测温传感器300和/或第二测温传感器400检测到的实际温度调节加热器的加热温度,以将晶圆10的温度保持在预设温度。

60.在本发明实施例中,第一测温传感器300能够实时检测晶圆10内圈的实际温度,第二测温传感器400能够实时检测晶圆10外圈的实际温度,控制模块能够根据第一测温传感器300和/或第二测温传感器400检测到的实际温度,在去气工艺中实时对加热温度进行调节,从而保证将晶圆10的温度控制在预设温度,进而保证产品良率。

61.作为本发明的一种优选实施方式,控制模块位于工艺腔室20的外部,手指200的内部形成有走线孔,走线孔中设置有线缆500,手指200上的测温传感器均通过走线孔中的线缆500与控制模块连接;线缆500上套设有波纹管,波纹管的一端与对应的测温传感器密封连接,波纹管的另一端与工艺腔室的壁密封连接,以保持工艺腔室的气密性。

62.可选地,第二测温传感器400与支撑部210的接触位置以及第一测温传感器300与波纹管的连接处均通过耐高温密封圈密封连接。

63.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。