半导体处理装置

【技术领域】

1.本实用新型涉及半导体晶圆的表面处理领域,特别涉及半导体处理装置。

背景技术:

2.半导体晶圆的精准边缘腐蚀工艺是一个挑战的工艺。它要求在实现晶圆边缘微米级的精准腐蚀的同时不损伤或污染保留部分的薄膜。在外延片制程中和先进集成电路制程中,晶圆边缘腐蚀工艺是确保薄膜形成质量,提升芯片良率的重要步骤。

3.请参考图1a至图1d,其中:图1a示出了一种半导体晶圆400的结构示意图,图1b为图1a的e-e剖视图;图1c为外缘处理前半导体晶圆的外缘的部分剖视图;图1d为外缘处理后半导体晶圆的外缘部分的剖视图。如图1a至图1d所示,半导体晶圆400包括基材层401及形成在基材层401的第一边缘表面和第二边缘表面的薄膜层402。经过针对半导体晶圆400的外缘部分的第一边缘表面404、第二晶圆表面406和外端斜边408选择性腐蚀处理后,所述半导体晶圆400的外缘部分的薄膜层402被去除,基材层401的第一边缘表面和第二边缘表面得以暴露。

4.现有的晶圆边腐蚀设备可分为干法和湿法两大类。干法主要分等离子体法和抛光法。等离子体边缘腐蚀法的设备成本高,方法也比较复杂,主要应用于集成电路芯片制程。抛光法是通过旋转晶圆,利用物理摩擦和化学气液结合,去除接触到的薄膜。抛光法设备成本较低,但容易发生保留膜部分被损伤和被污染情况,主要应用于200毫米以下晶圆制造制程。湿法主要有贴膜法和真空吸附法。贴膜法采用纯净防腐的ptfe、pe等塑料薄膜保护需要保留的薄膜的部分,然后整体暴露化学腐蚀气体环境中或浸泡化学腐蚀液里,腐蚀掉暴露的部分。贴膜法工艺步骤多,需要使用多种设备完成,其中包括贴膜、湿法腐蚀、清洗及去膜等设备。真空吸附法使用真空吸头吸住晶圆,真空吸头的功能是吸住晶圆把需要保留的薄膜的部分保护在真空吸头里,把需要去除的薄膜部分暴露在真空吸头外,然后将真空吸头和晶圆一起浸泡在化学腐蚀液里,腐蚀掉暴露在真空吸头外的膜部分。真空吸附法工艺步骤简单,设备成本较低,但容易发生保留膜部分被损伤和被污染情况,主要应用于200毫米以下晶圆制造制程。

5.申请号为201821459515.8,发明名称为“一种半导体处理装置”的中国专利公开了一种半导体晶圆的边缘处理方案。然而,由于腔体狭小,并且需要良好的气密性和防腐性,导致微腔体内无法直接检测半导体晶圆,不利于安装维护。

6.鉴于此,有必要提出一种改进的半导体处理设备,其可以实现微腔室内是否有所述半导体晶圆的自动检测。

技术实现要素:

7.本实用新型的目的在于提供一种半导体处理装置,其可以实现是否有所述半导体晶圆的自动检测。

8.为实现上述目的,根据本实用新型的第一个方面,本实用新型提供一种半导体处

理装置,其包括:第一腔室部;可相对于第一腔室部在打开位置和关闭位置之间移动的第二腔室部,其中在第二腔室部相对于第一腔室部位于所述关闭位置时,第一腔室部和第二腔室部之间形成有微腔室,半导体晶圆能够容纳于所述微腔室内,在第二腔室部相对于第一腔室部位于所述打开位置时,所述半导体晶圆能够被取出或放入;安装于所述微腔室外侧的检测装置,其在第二腔室部相对于第一腔室部位于所述打开位置时,发出检测光线至第二腔室部的面向所述微腔室的表面,并接收被反射回的检测光线,根据反射回的检测光线的光通量确定第二腔室部上是否有半导体晶圆。

9.与现有技术相比,本实用新型中的检测装置安装于所述微腔室外侧,不影响腔体内环境,安装简单,便于维护,成本低廉。此外,采用扩散反射检测方式,精度较高。

【附图说明】

10.结合参考附图及接下来的详细描述,本实用新型将更容易理解,其中同样的附图标记对应同样的结构部件,其中:

11.图1a为一种半导体晶圆的结构示意图;

12.图1b为图1a的e-e剖视图;

13.图1c为外缘处理前半导体晶圆的外缘部分的剖视图;

14.图1d为外缘处理后半导体晶圆的外缘部分的剖视图;

15.图2a为本实用新型中的半导体处理装置在第一实施例中的剖视示意图;

16.图2b为图2a中的圈a的放大示意图;

17.图3a为图2a中的半导体处理装置的第一腔室部的仰视图;

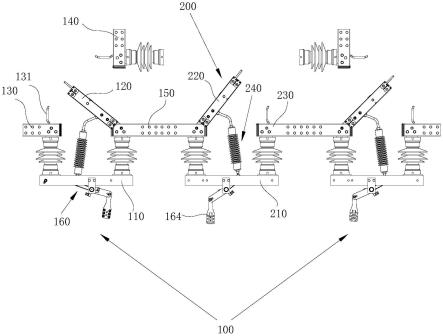

18.图3b为图2a中的半导体处理装置的第二腔室部的俯视图;

19.图4为本实用新型中的半导体处理装置在第二实施例中的剖视示意图。

【具体实施方式】

20.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

21.此处所称的“一个实施例”或“实施例”是指与所述实施例相关的特定特征、结构或特性至少可包含于本实用新型至少一个实现方式中。在本说明书中不同地方出现的“在一个实施例中”并非必须都指同一个实施例,也不必须是与其他实施例互相排斥的单独或选择实施例。本实用新型中的“多个”、“若干”表示两个或两个以上。本实用新型中的“和/或”表示“和”或者“或”。

22.第一实施例:

23.请参考图2a至图3b,其示出了本实用新型的第一实施例提供的半导体处理装置100的结构示意图,其中:图2a为本实用新型中的半导体处理装置在第一实施例中的剖视示意图;图2b为图2a中的圈a的放大示意图;图3a为图2a中的半导体处理装置的第一腔室部的仰视图;图3b为图2a中的半导体处理装置的第二腔室部的俯视图。

24.请参考图2a至图3b,所述半导体处理装置100包括第一腔室部110和第二腔室部120。所述第一腔室部110包括第一腔室板119和自第一腔室板119的周边延伸而成的凸缘118。所述第二腔室部120包括第二腔室板129和在所述第二腔室板129的周边延伸而成的凸

缘128。

25.所述第一腔室部110可相对于第二腔室部120在打开位置和关闭位置之间移动。需要注意的是,第一腔室部110和第二腔室部120的运动是相对的,可以固定第一腔室部110,而使得第二腔室部120相对运动,也可以固定第二腔室部120,而使得第一腔室部110相对运动,还可以同时使得第一腔室部110和第二腔室部120都运动,只要第一腔室部110和第二腔室部120能够相对运动即可。在所述第一腔室部110相对于第二腔室部120处于关闭位置时,所述凸缘118与所述凸缘128配合以在第一腔室板118和第二腔室板128之间形成微腔室140,待处理半导体晶圆400能够容纳于所述微腔室140内,等待被后续处理。在所述第一腔室部110相对于第二腔室部120处于打开位置时,所述凸缘118与所述凸缘128分开,所述待处理半导体晶圆400能够被取出或放入所述微腔室140内。

26.所述第一腔室部110的面向微腔室140一侧形成有环形的第一槽道116,第二腔室部120的面向所述微腔室140一侧形成有第二槽道126。在第二腔室部120相对于第一腔室部110位于所述关闭位置且所述半导体晶圆400容纳于所述微腔室内时,所述第一槽道116和所述第二槽道126共同形成边缘微处理空间130,容纳于所述微腔室内的半导体晶圆400的外缘伸入所述边缘微处理空间130内。

27.如图2a至图3b所示,本实施例中,所述第一槽道116和所述第二槽道126为环形的槽道。在第二腔室部120相对于第一腔室部110位于所述关闭位置且所述半导体晶圆400容纳于所述微腔室内时,第一腔室部110的位于所述第一槽道116的内侧的壁部表面117抵靠在所述待处理半导体晶圆400的第一边缘表面上,第二腔室部120的位于所述第二槽道126的内侧的壁部表面127抵靠在所述待处理半导体晶圆400的第二边缘表面上,所述第一槽道116、所述第二槽道126合围成封闭的、环形的所述外缘微处理空间130,所述待处理半导体晶圆400需要处理的外缘部分被容纳在所述边缘微处理空间130内。

28.因此,本实施例中,所述边缘微处理空间130能够实现对所述待处理半导体晶圆400的整个外缘部分的选择性处理。

29.当然,所述第一槽道116和所述第二槽道126也可以设置为弧度小于360度的弧形的槽道。此时,所述第一槽道116和所述第二槽道126之间形成封闭的、弧度小于360度的弧形的所述外缘微处理空间130。相应的,待处理半导体晶圆400的外缘的部分弧段被容纳在所述边缘微处理空间130内。因此,此时所述边缘微处理空间130仅实现对待处理半导体晶圆400的外缘的部分弧段的选择性处理。

30.所述第一腔室部110具有自外部穿过该第一腔室部110以与所述边缘微处理空间130连通的至少两个边缘处理通孔112,其中:至少一个边缘处理通孔作为流体入口,至少一个边缘处理通孔作为流体出口。本实施例中设有4个所述边缘处理通孔。当然,所述第二腔室部120上也可以设置与所述边缘微处理空间130连通的边缘处理通孔。

31.在应用时,处理流体能够通过一个边缘处理通孔112进入所述边缘微处理空间130内,进入所述边缘微处理空间130的流体能够在所述边缘微处理空间130内流动,此时所述处理流体能够接触到并处理所述待处理半导体晶圆400被容纳在边缘微处理空间130内的外缘部分,处理过所述待处理半导体晶圆400的流体能够通过另一个边缘处理通孔112流出,或通过设置于所述第二腔室部120上与边缘微处理空间130连通的边缘处理通孔流出。在处理过程中,可以不断的或每隔一段时间将处理流体能够通过一个边缘处理通孔112进

入所述边缘微处理空间130内,所述边缘微处理空间130内的流体在处理过程中可以是流动起来的,这样可以加快处理速度。

32.当然,所述处理可能是对所述待处理半导体晶圆400的外缘的腐蚀处理以去除所述待处理半导体晶圆400的外缘部分的薄膜层,也可以是仅仅对所述待处理半导体晶圆400的外缘的选择性清洗等等。

33.以对所述待处理半导体晶圆400的外缘部分的薄膜层的腐蚀去除为例。结合参考图1a至图1d和图2a至图3b所示,当需要将待处理半导体晶圆400的外缘的第一侧面和第二侧面的薄膜层腐蚀去除时。只需要将相应的、对薄膜层具有腐蚀作用的处理流体经一个边缘处理通孔112通入至所述边缘微处理空间130内,处理流体在边缘微处理空间130内流动并直接与待处理半导体晶圆400被的外缘部分接触。处理流体沿所述待处理半导体晶圆400的边缘流动,与待处理晶圆被容纳在边缘微处理空间内的晶圆表面发生化学或物理反应,从而使得待处理半导体晶圆400的外缘的第一边缘表面、第二边缘表面和斜边上的薄膜层402不断被腐蚀去除。如图1d所示,处理完毕后,半导体晶圆400的外缘被容纳于边缘微处理空间130内的部分的薄膜层402被腐蚀去除,半导体晶圆400的外缘的基材层401的第一边缘表面、第二边缘表面和外端斜边暴露出来。处理过所述待处理半导体晶圆400的流体则经其他边缘处理通孔流出。

34.可见,基于所述边缘微处理空间130,本实施例中的半导体处理装置100只需要消耗少量的处理流体能够实现对一片所述待处理半导体晶圆400的外缘的选择性腐蚀处理,其极大地降低了处理成本和生产废液量。此外,与现有技术中的干法装置相比,本实施例中的半导体处理装置100具有结构简单、使用方便,对操作人员的操作技能要求低的显著优势。

35.可见,本实施例提供的半导体处理装置100可以实现对所述待处理半导体晶圆400的外缘的选择性处理。此外,通过控制所述处理流体在所述待处理半导体晶圆400内的流速,可以在保证处理效果的同时节约处理流体的用量。继续参考如图2a至图2b所示,本实施例中,所述第一腔室部110还具有形成于所述第一腔室部110面向所述微腔室的内壁表面上的第一凹陷部115,所述第一凹陷部位于所述第一槽道116的内侧,所述第二腔室部120还具有形成于所述第二腔室部120面向所述微腔室的内壁表面上的第二凹陷部125,所述第二凹陷部位于所述第二槽道126的内侧。第一凹陷部115和第二凹陷部125也是环形。在所述第二腔室部120相对于第一腔室部110位于所述关闭位置且所述待处理半导体晶圆400容纳于所述微腔室内时,所述待处理半导体晶圆400的第二边缘表面的部分区域遮盖住所述第二凹陷部125的顶部以形成第二内侧微空间,所述待处理半导体晶圆400的第一边缘表面的部分区域遮盖住所述第一凹陷部115的顶部以形成第一内侧微空间,第一内侧微空间和第二内侧微空间位于所述边缘微处理空间130的内侧。

36.对应的,第一腔室部110具有与第一凹陷部115连通的第一内侧处理通孔,第二腔室部120具有与第二凹陷部125连通的第二内侧处理通孔。在利用所述边缘微处理空间130腐蚀所述半导体晶圆400的边缘时,可以向第一凹陷部115和第二凹陷部125内引入液体或气体,比如水或氮气等,即向第一内侧微空间和第二内侧微空间引入液体或气体,以防止边缘微处理空间130内的液体向内渗透。

37.同样的,所述第一凹陷部115和第二凹陷部125也可以是弧形。

38.继续参考如图2a至图2b所示,本实施例中,第二腔室部120和第一腔室部110在处于关闭位置时,其中部还形成有微腔室140,第二腔室部120具有与微腔室140连通的中部处理通孔123,第一腔室部110具有与微腔室140连通的中部处理通孔113。

39.参考如图2b所示的,第一腔室部110上具有位于第一槽道116外侧的密封接合部210,第二腔室部120上具有与密封接合部210对应的接合凹槽122。所述密封接合部210包括位于末端的导引面211和位于内侧的内侧表面212。在第二腔室部120相对于第一腔室部110位于所述关闭位置时,密封接合部210的末端伸入所述接合凹槽122,其内侧表面212的末端部分与所述接合凹槽122的槽壁密封配合,其内侧表面212的上端部分形成所述外缘微处理空间130的外侧面。此外,密封接合部210的内侧表面212的末端部分与所述接合凹槽122的槽壁的密封面位于所述外缘微处理空间130的下方,并且该密封面垂直于半导体晶圆400的延伸方向,这样的设置可以使得第一腔室部110的位于所述第一槽道116的内侧的壁部表面117与在所述待处理半导体晶圆400的第一边缘表面抵靠的更紧密,第二腔室部120的位于所述第二槽道126的内侧的壁部表面127与所述待处理半导体晶圆400的第二边缘表面抵靠的更紧密,避免腐蚀液向内渗透。

40.在图2b的实施例中,在第二腔室部120相对于第一腔室部110关闭过程中,所述密封接合部210的内侧表面212可以实现对所述半导体晶圆400的中心定位,即如果所述半导体晶圆400在放置时的中心与期望中心有偏差,那么所述密封接合部210的内边缘表面212也可以通过挤靠所述半导体晶圆140以使得其中心被校正至期望中心。在一个示例中,在进行边缘处理时,需要半导体晶圆400的中心偏差不超过0.2mm,采用本实用新型的这种方式,可以将中心偏差调整至0.1mm内。所述导引面211可以在第一腔室部110和第二腔室部120关闭时,导引所述密封接合部210进入所述接合凹槽122。所述密封接合部210可以卡在所述接合凹槽122内。

41.参考如图2a所示的,第一腔室部110包括有定位槽114,第二腔室部120包括有定位柱124,可以使得第一腔室部110和第二腔室部120在关闭时能够被正确定位。在第一腔室部110和第二腔室部120在关闭过程中,所述定位柱124先与定位槽114进行定位配合,以便实现初始定位,随后密封接合部210的末端伸入所述接合凹槽122。

42.在一个实施例中,利用本实用新型中的半导体处理装置100进行氧化硅晶圆边缘腐蚀工艺,具体方法可以包括关闭腔体、hf酸腐蚀、diw冲洗、ipa冲洗、氮气干燥以及开腔。其中hf酸腐蚀、diw(去离子水)冲洗和ipa(异丙醇)冲洗的具体过程都可以参照上述所述的流程进行操作。特别的,在hf酸腐蚀过程中,可以向第一凹陷部115和第二凹陷部125内引入液体或气体,比如水或氮气等,以防止边缘微处理空间130内的液体向内渗透。

43.第二实施例

44.请参考图4,其示出了本实用新型的第二实施例提供的半导体处理装置100的结构示意图。如图4所示的,所述半导体处理装置包括:第一腔室部110;可相对于第一腔室部110在打开位置和关闭位置之间移动的第二腔室部120,其中在第二腔室部120相对于第一腔室部110位于所述关闭位置时,第一腔室部110和第二腔室部120之间形成有微腔室,半导体晶圆能够容纳于所述微腔室内,在第二腔室部120相对于第一腔室部110位于所述打开位置时,所述半导体晶圆400能够被取出或放入。

45.图4仅仅是示意性的给出了第一腔室部110和第二腔室部120的结构。在其他实施

例中,也可以将图2a所述的第一腔室部110和第二腔室部120的结构应用于图4所示的半导体处理装置中。

46.与第一实施例中的半导体处理装置不同的是,第二实施例中的半导体处理装置还包括安装于所述微腔室外侧的检测装置500。在第二腔室部120相对于第一腔室部110位于所述打开位置时,所述检测装置500发出检测光线至第二腔室部120的面向所述微腔室的表面,并接收被反射回的检测光线,根据反射回的检测光线的光通量确定第二腔室部120上是否有半导体晶圆400,即检测所述微腔室是否有半导体晶圆。

47.由于所述半导体晶圆的表面比较光亮,如果镜子一般,因此照射到其上的检测光线大部分会被反射到另一个方向,只有很少的部分能够被反射回检测光线发射处。由于所述第二腔室部的面向所述微腔室的表面比较粗糙,直接照射到其上的检测光线会形成漫反射,有部分检测光线会被反射回检测光线发射处。因此可以根据反射回的检测光线的光通量来确定是否存在所述半导体晶圆400。

48.在一个实施例中,在反射回的检测光线的光通量低于预定阈值时,则认为第二腔室部上存在半导体晶圆,在反射回的检测光线的光通量高于预定阈值时,则认为第二腔室部上不存在半导体晶圆。所述预定阈值可以包括较高的第一预定阈值和较低的第二预定阈值,在反射回的检测光线的光通量低于较低的第二预定阈值时,则认为第二腔室部上存在半导体晶圆,在反射回的检测光线的光通量高于较高的第一预定阈值时,则认为第二腔室部上不存在半导体晶圆。

49.所述检测光线为红外线,所述检测装置400包括发射器、接收器和处理器,所述发射器发出红外光线,所述接收器接收反射回的红外光线,所述处理器将反射回的红外光线的光通量与预定阈值对比以确定第二腔室部上是否半导体晶圆。

50.由于腔体狭小,检测装置500只能安装于所述微腔室外侧,这样不影响腔体内环境,安装简单,便于维护,成本低廉。此外,采用扩散反射检测方式,检测精度较高。检测装置500发射的检测光线与第二腔室部的面向所述微腔室的表面的角度为10-15度,可以适用于12寸,8寸,6寸或4寸等尺寸的半导体晶圆。

51.由于实现了微腔室内是否有所述半导体晶圆的自动检测,可以使得所述半导体处理装置实现完全的自动化,机械手可以在微腔室内无半导体晶圆时,将所述半导体晶圆放入,也可以在微腔室内有半导体晶圆时,将所述半导体晶圆取出。

52.上述说明已经充分揭露了本实用新型的具体实施方式。需要指出的是,熟悉该领域的技术人员对本实用新型的具体实施方式所做的任何改动均不脱离本实用新型的权利要求书的范围。相应地,本实用新型的权利要求的范围也并不仅仅局限于所述具体实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。