1.本实用新型属于机械技术领域,涉及一种自动上料设备,特别是一种产品智能上料装置。

背景技术:

2.随着社会经济的快速发展,人工劳力的费用逐渐增加,机械化代替人工作业逐渐成为工业化生产趋势,工业自动化,工业机器人将在企业未来的生产中会发挥着重要的角色。

3.人工在生产中存在以下劣势:

4.1.人口红利消退,使得用工成本逐年增加。

5.2.人员状况影响因素较多,情绪波动大,工作中在管理方面存在困难。

6.3.工作强度高,长时间的生产作业容易使人疲劳,效率低下,产线生产率不足。

7.4.人工作业,生产工艺稳定性差,生产效率不稳定,不良品率居高不下。

8.5.同时作业机械重复、单调乏味,使人员容易厌烦、精神不集中,造成人员和设备的重大安全隐患。

9.6.综合能耗和生产成本较高。

10.7.高噪音、金属粉尘污染对人体健康有害,工人不愿意做,存在招工难的问题。

11.尤其针对小型零件的组装,人工组装的精准性差,工作效率低,成品优良性降低,不合格率增加,同时装配成本高,严重影响经济收益。

技术实现要素:

12.本实用新型的目的是针对现有的技术存在上述问题,提出了一种针对压合式小型零件,通过旋转方式形成自动进入顺次工序的产品智能上料装置。

13.本实用新型的目的可通过下列技术方案来实现:一种产品智能上料装置,包括固设于操作平台上的装配圆台,所述装配圆台的下方铰接旋转盘,所述旋转盘与所述装配圆台呈同心设置,且所述旋转盘的直径大于所述装配圆台的直径,所述旋转盘大于所述装配圆台的外圈边沿上固定产品工装,所述产品工装的内侧挡设安全门,所述旋转盘的旁侧设置上料口,所述上料口的侧边上呈对称固装安全光栅,所述上料口处至少设置一个物料框。

14.在上述的产品智能上料装置中,所述产品工装包括机盒,所述机盒的上表面凹设第一嵌位、第二嵌位和第三嵌位,所述机盒的两侧呈对称设置换柱塞。

15.在上述的产品智能上料装置中,所述旋转盘铰接于所述操作平台上,所述旋转盘的中心底部连接伺服电机。

16.在上述的产品智能上料装置中,所述伺服电机的旋转轴上套接锥形齿轮一,旋转盘的中心底部固连旋转轴,旋转轴的外周套接锥形齿轮二,锥形齿轮一与锥形齿轮二相啮合形成直角传动连接。

17.在上述的产品智能上料装置中,所述操作平台的下方设置用于收纳设备的装配

箱,所述伺服电机安装于所述装配箱中。

18.在上述的产品智能上料装置中,所述安全门对所述产品工装形成半包围遮挡,所述安全门的两侧底边固定在所述旋转盘上。

19.在上述的产品智能上料装置中,所述物料框凹设于所述操作平台上,所述物料框的数量为两个。

20.与现有技术相比,本产品智能上料装置具有以下优点:

21.通过产品工装对应收纳组装产品的各个零件,利用旋转的顺次上料方式对产品进行逐级工序的加工操作,持续作业提升设备利用率,提高生产效率,降低生产成本;同时利用安全光栅进行安全提示,消除人工操作的安全隐患,可避免出不必要的安全生产事故。

附图说明

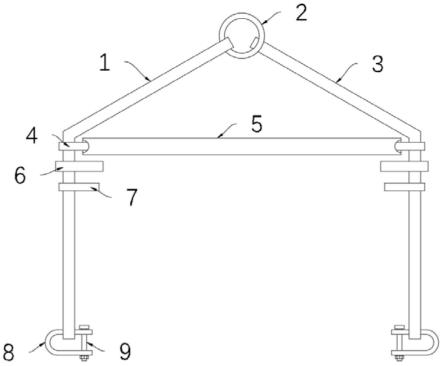

22.图1是本产品智能上料装置的应用结构图。

23.图2是本产品智能上料装置的立体结构图。

24.图3是本产品智能上料装置中产品工装的立体结构图。

25.图中,1、装配圆台;2、旋转盘;3、伺服电机;4、产品工装;4a、第一嵌位;4b、第二嵌位;4c、第三嵌位;4d、换柱塞;5、安全门;6、安全光栅;7、物料框。

具体实施方式

26.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

27.如图1和图2所示,本产品智能上料装置,包括固设于操作平台上的装配圆台1,装配圆台1的下方铰接旋转盘2,旋转盘2与装配圆台1呈同心设置,且旋转盘2的直径大于装配圆台1的直径,旋转盘2大于装配圆台1的外圈边沿上固定产品工装4,产品工装4的内侧挡设安全门5,旋转盘2的旁侧设置上料口,上料口的侧边上呈对称固装安全光栅6,上料口处至少设置一个物料框7。

28.如图3所示,产品工装4包括机盒,机盒的上表面凹设第一嵌位4a、第二嵌位4b和第三嵌位4c,机盒的两侧呈对称设置换柱塞4d。第一嵌位4a用于固定零件一,第二嵌位4b用于固定零件二,第三嵌位4c用于固定零件三。

29.旋转盘2铰接于操作平台上,旋转盘2的中心底部连接伺服电机3。

30.伺服电机3的旋转轴上套接锥形齿轮一,旋转盘2的中心底部固连旋转轴,旋转轴的外周套接锥形齿轮二,锥形齿轮一与锥形齿轮二相啮合形成直角传动连接。

31.操作平台的下方设置用于收纳设备的装配箱,伺服电机3安装于装配箱中。

32.安全门5对产品工装4形成半包围遮挡,安全门5的两侧底边固定在旋转盘2上。安全门5具体对产品工装4的内侧形成遮挡,在注油操作时对喷溅油污进行遮挡。

33.物料框7凹设于操作平台上,物料框7的数量为两个。具体为第一物料框和第二物料框,其用于放置代加工零件及相应工具。

34.本产品智能上料装置的运作过程为,首先将零件一、零件二、零件三,一一对应放入产品工装4的第一嵌位4a、第二嵌位4b、第三嵌位4c中,待安全光栅6检测到人体离开后,启动伺服电机3驱动旋转盘2带着产品工装4定向转动,从而通过产品工装4将组装产品的各

个零件顺次运送至下一工位。

35.与现有技术相比,本产品智能上料装置具有以下优点:

36.通过产品工装4对应收纳组装产品的各个零件,利用旋转的顺次上料方式对产品进行逐级工序的加工操作,持续作业提升设备利用率,提高生产效率,降低生产成本;同时利用安全光栅6进行安全提示,消除人工操作的安全隐患,可避免出不必要的安全生产事故。

37.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

38.尽管本文较多地使用了装配圆台1;旋转盘2;伺服电机3;产品工装4;第一嵌位4a;第二嵌位4b;第三嵌位4c;换柱塞4d;安全门5;安全光栅6;物料框7等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

技术特征:

1.一种产品智能上料装置,包括固设于操作平台上的装配圆台,其特征在于,所述装配圆台的下方铰接旋转盘,所述旋转盘与所述装配圆台呈同心设置,且所述旋转盘的直径大于所述装配圆台的直径,所述旋转盘大于所述装配圆台的外圈边沿上固定产品工装,所述产品工装的内侧挡设安全门,所述旋转盘的旁侧设置上料口,所述上料口的侧边上呈对称固装安全光栅,所述上料口处至少设置一个物料框。2.根据权利要求1所述的产品智能上料装置,其特征在于,所述产品工装包括机盒,所述机盒的上表面凹设第一嵌位、第二嵌位和第三嵌位,所述机盒的两侧呈对称设置换柱塞。3.根据权利要求1所述的产品智能上料装置,其特征在于,所述旋转盘铰接于所述操作平台上,所述旋转盘的中心底部连接伺服电机。4.根据权利要求3所述的产品智能上料装置,其特征在于,所述伺服电机的旋转轴上套接锥形齿轮一,旋转盘的中心底部固连旋转轴,旋转轴的外周套接锥形齿轮二,锥形齿轮一与锥形齿轮二相啮合形成直角传动连接。5.根据权利要求3所述的产品智能上料装置,其特征在于,所述操作平台的下方设置用于收纳设备的装配箱,所述伺服电机安装于所述装配箱中。6.根据权利要求1所述的产品智能上料装置,其特征在于,所述安全门对所述产品工装形成半包围遮挡,所述安全门的两侧底边固定在所述旋转盘上。7.根据权利要求1所述的产品智能上料装置,其特征在于,所述物料框凹设于所述操作平台上,所述物料框的数量为两个。

技术总结

本实用新型提供了一种产品智能上料装置,包括固设于操作平台上的装配圆台,装配圆台的下方铰接旋转盘,旋转盘与装配圆台呈同心设置,且旋转盘的直径大于装配圆台的直径,旋转盘大于装配圆台的外圈边沿上固定产品工装,产品工装的内侧挡设安全门,旋转盘的旁侧设置上料口,上料口的侧边上呈对称固装安全光栅,上料口处至少设置一个物料框。本产品智能上料装置具有以下优点:通过产品工装对应收纳组装产品的各个零件,利用旋转的顺次上料方式对产品进行逐级工序的加工操作,持续作业提升设备利用率,提高生产效率,降低生产成本;同时利用安全光栅进行安全提示,消除人工操作的安全隐患,可避免出不必要的安全生产事故。可避免出不必要的安全生产事故。可避免出不必要的安全生产事故。

技术研发人员:龙海辉 曹峰 陈彪 张跃兵

受保护的技术使用者:帕萨思汽车零部件(苏州)有限公司

技术研发日:2021.08.23

技术公布日:2022/7/12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。