1.本发明涉及钢种生产技术领域,具体涉及一种钢中硼含量的控制方法。

背景技术:

2.硼作为钢中的微量合金化元素,其主要作用是增加钢的淬透性,硼作为表面活性元素,吸附在奥氏体晶界上,延缓γ向α的转变,其在奥氏体晶界的偏聚阻碍了铁素体的形核,从而提高了淬透性。

3.然而,硼在钢种存在形态的控制难度较大,对钢种淬透性的影响力波动也较大,对淬透性要求较高的钢中,尤其是非含氮齿轮钢影响尤为突出,因此要稳定控制钢种c、mn等保淬透性元素含量以及b元素的含量。

4.一般工艺生产的齿轮钢、工程机械用钢硼元素的含量在0.0005~0.0010%之间,钛元素以及铝元素的含量相对较高,在高还原性条件下,硼元素对20crmntih齿轮钢的淬透性有较大影响,通过大量的数据可知,在大于2ppm的情况下,硼含量每提高1ppm,对20crmntih钢j9点淬透值影响2.1hrc,进而影响齿轮的热处理变形及弯曲疲劳寿命。

5.公开号为cn108950125a的专利《一种降低20crmntih齿轮钢中硼含量的方法》及专利号为cn201910200792的专利《一种低硫低硼管线钢的冶炼方法》中,采用优化精炼渣系以及使用超低b合金等方式实现了对钢中微量硼元素的控制,再辅以成分偏析达到了窄淬透性的目的,但这些方法都较为复杂,增加了企业的生产成本。

技术实现要素:

6.发明目的:本发明的目的是提供一种对现有的钢种生产工艺进行优化调整,稳定控制钢种c、mn等保淬透性元素以及较低b含量的钢中硼含量控制方法。

7.技术方案:本发明所述的一种钢中硼含量的控制方法,包括以下步骤:

8.(1)将铁水、废钢加入到转炉中,底吹供氩、顶吹供养,向转炉内分批加入造渣料,出钢成分中控制p≤0.028%、c≤0.08%,在转炉出钢时,采用滑板进行前挡以及后挡,在出钢后期使用挡渣锥对下渣进行控制;

9.(2)根据出钢氧位向钢包内加入铝块和铁合金并搅拌混匀进行脱氧合金化;

10.(3)在出钢后加入100~200kg/炉的石灰稠化转炉渣,并吊扒渣机进行扒渣;

11.(4)在精炼初期加入500~700kg/炉石灰、精炼渣300~400kg/炉;

12.(5)在精炼过程中按目标值c

±

0.005%、mn和cr

±

0.01%进行控制;

13.(6)在连铸软吹结束后吊钢进行浇铸,控制拉速为0.80~0.90m/min。

14.在上述技术方案中,首先通过滑板前挡、后挡以及挡渣锥的方式在转炉出钢的过程中控制下渣,同时在出钢后扒渣,将渣全部清除出表面,并利用常规合金调整钢种成分,最终达到c、mn和cr元素的成分控制以及稳定参与b元素的控制,减少了精炼过程中转炉渣中b元素的还原,提高了生产效率。

15.优选的,控制钢中各组分含量按重量百分比计分别为:c:0.17~0.23%、si:0.17

~0.37%、mn:0.80~1.10%、p/s≤0.030%、cr:1.00~1.30%、ti:0.04~0.10%。

16.优选的,在步骤(2)中,加入的铝块含量控制在1.0~2.0kg/吨钢。

17.优选的,在步骤(2)中,加入的铁合金选用低硼合金,包括低碳锰铁、金属锰、低硼低碳铬铁。

18.优选的,在步骤(1)中,出钢温度控制为1600~1720℃。

19.优选的,在步骤(3)中,扒渣后刚钢水裸露面积≥80%。

20.优选的,在步骤(4)中,终点渣系控制在cao:50~60%、al2o3:20~30%、si:8~12%。

21.有益效果:本发明与现有技术相比,其具有的优点:在本方案中,在转炉出钢后采用扒渣工序来减少精炼过程中转炉渣中b元素的还原,提高了生产效率,同时利用常规合金来调整钢种成分,稳定了c、mn、cr以及b元素的成分控制,满足了窄淬透性需求。

附图说明

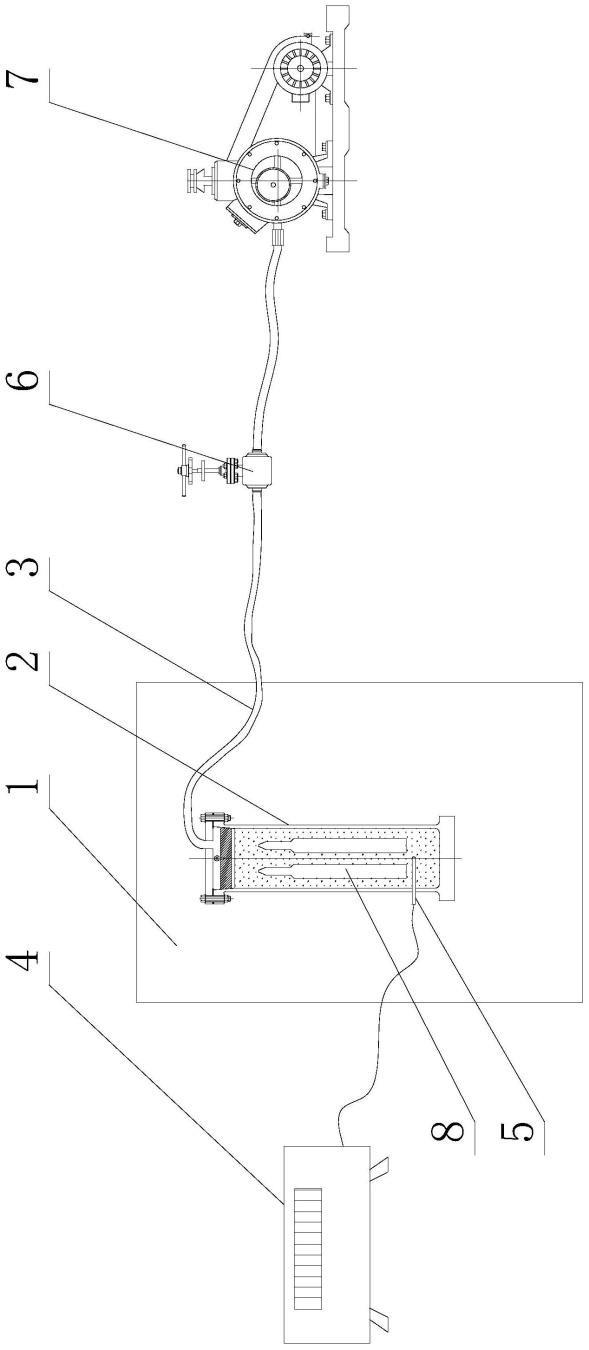

22.图1为本发明的步骤流程图。

具体实施方式

23.下面结合附图对本发明的技术方案作进一步说明。

24.实施例1:所述的钢中硼含量的控制方法,主要包括以下流程:转炉冶炼、转炉出钢(下渣控制、脱氧合金化)、钢包扒渣、lf精炼、rh、连铸等,目的使钢中b含量控制在0.0005%以下,满足窄淬透性的控制要求。

25.具体步骤为:

26.(1)将铁水、废钢加入到转炉中,底吹供氩、顶吹供养,向转炉内分批加入造渣料,出钢温度为1605℃,出钢成分中p含量为0.0155%、c含量为0.042%,在转炉出钢时,采用滑板进行前挡以及后挡,在出钢中后期采用挡渣锥;

27.(2)根据出钢氧位向钢包加入160kg(1.3kg/吨钢)铝块和铁合金(低碳锰铁、低碳铬铁)并搅拌混匀进行脱氧合金化;

28.(3)在出钢后加入200kg/炉石灰稠化转炉渣,吊扒渣机进行扒渣,目视扒渣后钢水裸露面积约85%;

29.(4)在精炼初期加入600kg/炉石灰、精炼渣300kg/炉,后续根据渣况适当调整,控制终点渣系为cao:52.6%、al2o3:21.3%、si:10.2%

30.(5)在精炼过程中进行成分控制,其中c: 0.003%、mn: 0.008%、cr:0.005%,其余元素按照内控要求进行控制;

31.(6)在软吹结束后吊钢进行浇铸,控制拉速为0.85m/min,钢水彭含量在不同取样时机的变化情况如下表:

32.取样时机转炉炉后样精炼第一个精炼第二个成品样钢水硼含量(%)0.000170.000220.000250.00029

33.实施例2:

34.使钢中b含量控制在0.0005%以下,具体步骤为:

35.(1)将铁水、废钢加入到转炉中,底吹供氩、顶吹供养,向转炉内分批加入造渣料,

出钢温度为1625℃,出钢成分中p含量为0.0172%、c含量为0.060%,在转炉出钢时,采用滑板进行前挡以及后挡,在出钢中后期采用挡渣锥;

36.(2)根据出钢氧位向钢包加入120kg(1.0kg/吨钢)铝块和铁合金(低碳锰铁、低碳铬铁)并搅拌混匀进行脱氧合金化;

37.(3)在出钢后加入100kg/炉石灰稠化转炉渣,吊扒渣机进行扒渣,目视扒渣后钢水裸露面积约80%;

38.(4)在精炼初期加入620kg/炉石灰、精炼渣350kg/炉,后续根据渣况适当调整,控制终点渣系为cao:55.8%、al2o3:22.50%、si:9.6%

39.(5)在精炼过程中进行成分控制,其中c: 0.002%、mn:-0.008%、cr: 0.009%,其余元素按照内控要求进行控制;

40.(6)在软吹结束后吊钢进行浇铸,控制拉速为0.85m/min,钢水彭含量在不同取样时机的变化情况如下表:

41.取样时机转炉炉后样精炼第一个精炼第二个成品样钢水硼含量(%)0.000150.000200.000220.00028

42.实施例3:

43.使钢中b含量控制在0.0005%以下,具体步骤为:

44.(1)将铁水、废钢加入到转炉中,底吹供氩、顶吹供养,向转炉内分批加入造渣料,出钢温度为1610℃,出钢成分中p含量为0.0132%、c含量为0.078%,在转炉出钢时,采用滑板进行前挡以及后挡,在出钢中后期采用挡渣锥;

45.(2)根据出钢氧位向钢包加入180kg(1.5kg/吨钢)铝块和铁合金(低碳锰铁、低碳铬铁)并搅拌混匀进行脱氧合金化;

46.(3)在出钢后加入150kg/炉石灰稠化转炉渣,吊扒渣机进行扒渣,目视扒渣后钢水裸露面积约90%;

47.(4)在精炼初期加入150kg/炉石灰、精炼渣390kg/炉,后续根据渣况适当调整,控制终点渣系为cao:56.2%、al2o3:24.60%、si:8.2%

48.(5)在精炼过程中进行成分控制,其中c: 0.002%、mn:-0.005%、cr: 0.008%,其余元素按照内控要求进行控制;

49.(6)在软吹结束后吊钢进行浇铸,控制拉速为0.85m/min,钢水彭含量在不同取样时机的变化情况如下表:

50.取样时机转炉炉后样精炼第一个精炼第二个成品样钢水硼含量(%)0.000150.000250.000280.00032

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。