1.本实用新型涉及金属制品表面热处理设备技术领域,特别是涉及一种利于铬渗入量控制的真空渗铬用容器及系统。

背景技术:

2.渗铬是将铬元素渗入金属制件表面的表面化学热处理工艺。常见的渗铬方式包括填料埋渗法(又称固体法、粉末法)、气体法、熔盐法(又称液体法)、真空法、静电喷涂或涂敷热扩散法渗铬等。高温合金渗铬后能提高抗氧化、抗高温热腐蚀和低温热腐蚀性能。

3.现有固体法渗铬技术中,采用固体粉末包埋渗的方案进行,渗铬粉一般由铬粉和助渗剂组成,如真空炉中以0.133pa真空度下进行真空渗铬,常用温度为1100~1150℃,保温时间视要求渗层厚度而定。如:把零件埋在渗铬剂内,加热到1050℃~1150℃,然后随炉冷至600℃,出炉空冷,渗层厚度约0.07-0.15mm,表面硬度可达1300~1500hv。

4.现有技术中,如申请号为cn202010749676.6,发明创造名称为一种奥氏体型不锈钢零件渗铬氮化用电阻炉及渗铬氮化方法的技术方案中,提供了一种基于同一个电阻炉,同时在真空室中、采用渗铬粉在封闭的环境下实施渗铬,而后在获得氮气环境后进行零件氮化的技术方案。其他的,如申请号为cn201911325413.6,发明创造名称为一种奥氏体型不锈钢渗铬氮化表面处理工艺;申请号为cn202010027134.8,发明创造名称为一种提高钢材抗蚀、耐磨损的渗铬处理工艺;申请号为cn201610784104.5,发明创造名称为一种料浆渗铬的渗剂料浆及渗铬层制备方法均仅介绍了真空渗铬所采用的渗铬剂以及真空渗铬方法。现有技术中,与渗铬设备相关的技术披露较少。

5.对现有渗铬技术做进一步优化,无疑对我国金属材料热处理技术的发展具有重要意义。

技术实现要素:

6.针对上述提出的对现有渗铬技术做进一步优化,无疑对我国金属材料热处理技术的发展具有重要意义的技术问题,本实用新型提供了一种利于铬渗入量控制的真空渗铬用容器及系统。采用本方案提出的技术方案,可有效保障真空环境采用渗铬剂进行渗铬的渗铬质量。

7.针对上述问题,本实用新型提供的利于铬渗入量控制的真空渗铬用容器及系统及加工方法通过以下技术要点来解决问题:利于铬渗入量控制的真空渗铬用容器,包括用于盛装渗铬剂以及零件的真空箱,所述真空箱的材质为铬质量分数大于或等于16%的奥氏体型不锈钢。

8.现有技术中,在采用填料埋渗法(又称固体法、粉末法)进行金属制品表面渗铬时,其本质依然是化学气相渗铬,为获得所需的渗铬环境和适应渗铬时所需的环境温度,在渗铬用真空箱材料的选型中,通常采用耐热钢板作为真空箱的板材,现有技术中,关于真空箱制备时材料选型的现有技术披露较少。

9.本方案针对真空环境采用渗铬剂进行渗铬的工艺特点,提供了一种利于铬渗入量控制的真空渗铬用容器。在以上容器的具体设计中,采用将真空箱设置成为奥氏体型不锈钢,且为铬质量分数大于或等于16%的材质,旨在实现:

10.采用为奥氏体型不锈钢,相较于如为:奥氏体-铁素体型不锈钢、铁素体型不锈钢、马氏体型不锈钢等,该类型不锈钢中镍含量较高(虽然在奥氏体型不锈钢的牌号中,包括不含镍的牌号(26cr18mn12si2n),但该牌号的不锈钢中,mn、c元素也是主要的奥氏体化元素,故其镍当量依然较大),在采用该类型材料焊接真空箱后,由于该类型材料具有更为理想的焊接性能,可保证真空箱在后续作为外压容器使用时具有更好的气密性,避免如因为氧化性气体进入影响零件表面化学处理质量、避免因为气体进入改变渗铬气相的成分影响渗铬质量,达到有利于渗铬质量控制的目的。

11.同时本方案中限定为真空箱的材质为铬质量分数大于或等于16%的材质,旨在通过减少或避免气相渗铬过程中,真空箱对气相中铬元素的吸附,即通过对气相中铬含量的控制,达到利于零件铬渗入量控制,实现严密的化学成分控制以保证渗铬质量的目的。

12.作为本领域技术人员,以上对不锈钢类型以及铬质量分数的限定旨在限定具体的材料,而以上材料为现有材料,故本方案的实现并不需要依赖于材料的改进:在常用标准中,如gb/t20878-2007即对奥氏体型不锈钢做了明确的规定;同时在该标准中,关于以上对铬质量分数的限定,在相应的不锈钢牌号中,用于表征铬质量分数的数值在大于或等于17时,所对应的不锈钢材料中铬的质量分数即基本上大于或等于16%(如:06cr18ni13si4除外)。

13.作为所述的利于铬渗入量控制的真空渗铬用容器更进一步的技术方案:

14.针对以上考虑的焊接性能对真空箱密封性的影响,在焊接制作真空箱时(为优化真空箱各区域温度的均匀性,可采用匹配零件外形的真空箱小体积化设计),因为含碳量会对不锈钢的塑性、应力产生裂纹的倾向造成影响,作为一种区别于以上考虑奥氏体化的设计,采用:所述奥氏体型不锈钢为碳质量分数小于或等于0.08%的奥氏体型不锈钢。与以上相同的,关于以上对碳质量分数的限定,可采用在相应的不锈钢牌号中,用于表征碳质量分数的数值为06、022、015等的牌号。

15.作为一种利于真空箱耐高温性的技术方案,设置为:所述奥氏体型不锈钢为镍质量分数大于或等于17%的奥氏体型不锈钢。与以上相同的,关于以上对镍质量分数的限定,可采用在相应的不锈钢牌号中,用于表征镍质量分数的数值为18及以上的牌号。

16.作为一种综合焊后密闭性以及耐高温性能的具体材料选型,设置为:所述奥氏体型不锈钢为gb/t20878-2007中,牌号为06cr25ni20的奥氏体型不锈钢。

17.作为真空箱的具体加热形式,设置为:还包括用于对所述真空箱进行加热的热处理炉。本方案中对真空箱加热装置的选型,旨在使得真空箱整体处于一个热环境中,通过真空箱外表面整体为受热面,使得真空箱内部温度分部更为均匀,以有利于渗铬面渗铬质量的一致性。

18.本方案还公开了一种利于铬渗入量控制的真空渗铬用系统,包括如上任意一项所述的渗铬容器。本系统为基于以上渗铬容器的运用,综上,采用本系统进行零件渗铬,可有效保障零件渗铬质量。

19.作为所述的利于铬渗入量控制的真空渗铬用系统更进一步的技术方案:

20.作为一种有利于渗铬温度控制精度的技术方案,设置为:还包括用于测量渗铬温度的测温组件,所述测温组件的测温点位于真空箱内。本方案考虑到传热特性,将测温点设置在真空箱内部,相较于现有技术中仅将测温点设置在加热环境中(位于真空箱的外侧且位于如热处理炉的内部),利用测温点温度更接近渗铬面位置温度的特点,达到提升渗铬温度控制精度的目的。

21.作为一种可实现渗铬位置温度闭环自动控制的技术方案,设置为:还包括温度探测器,所述测温组件作为温度探测器的测温端;

22.所述渗铬容器为如上包括用于对所述真空箱进行加热的热处理炉的渗铬容器;

23.还包括用于控制热处理炉功率参数的控制模块;

24.所述温度探测器的信号输出端与控制模块的信号输入端信号连接;

25.温度探测器获得的测温结果作为控制模块控制热处理炉加热功率的控制信号。本方案中,所述温度探测器通过测温组件获得测温点的温度后,将与所述温度有关的数据传输至控制模块,所述控制模块根据所述数据,控制热处理炉的具体发热功率。优选的,为利于所述热处理炉的功率调节精度和响应速度,所述热处理炉优选采用电加热炉。

26.更为完善的,设置为:还包括通过排气管与真空箱相连的真空机组,所述排气管上还设置有截止阀。本方案中,通过设置为还包括截止阀,旨在避免因为设备故障或管接头密封失效造成真空箱内空气反注、真空环境破坏。

27.更为完善的,设置为:还包括通过排气管与真空箱相连的真空机组,所述排气管上还设置有用于排气管内压检测的真空规。本方案旨在提供一种可直观反映真空箱内真空度的具体实现方案。

28.本实用新型具有以下有益效果:

29.本方案针对真空环境采用渗铬剂进行渗铬的工艺特点,提供了一种利于铬渗入量控制的真空渗铬用容器。在以上容器的具体设计中,采用将真空箱设置成为奥氏体型不锈钢,且为铬质量分数大于或等于16%的材质,旨在实现:

30.采用为奥氏体型不锈钢,相较于如为:奥氏体-铁素体型不锈钢、铁素体型不锈钢、马氏体型不锈钢等,该类型不锈钢中镍含量较高(虽然在奥氏体型不锈钢的牌号中,包括不含镍的牌号(26cr18mn12si2n),但该牌号的不锈钢中,mn、c元素也是主要的奥氏体化元素,故其镍当量依然较大),在采用该类型材料焊接真空箱后,由于该类型材料具有更为理想的焊接性能,可保证真空箱在后续作为外压容器使用时具有更好的气密性,避免如因为氧化性气体进入影响零件表面化学处理质量、避免因为气体进入改变渗铬气相的成分影响渗铬质量,达到有利于渗铬质量控制的目的。

31.同时本方案中限定为真空箱的材质为铬质量分数大于或等于16%的材质,旨在通过减少或避免气相渗铬过程中,真空箱对气相中铬元素的吸附,即通过对气相中铬含量的控制,达到利于零件铬渗入量控制,实现严密的化学成分控制以保证渗铬质量的目的。

32.所述系统为包括是容器的具体运用。

附图说明

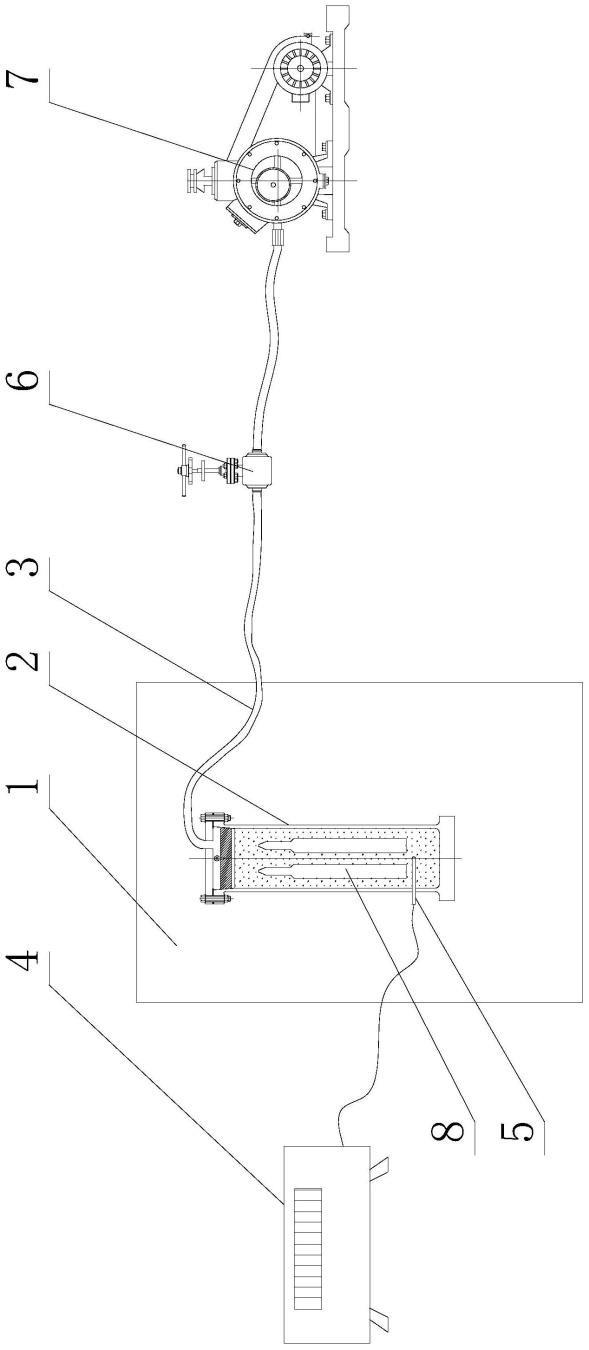

33.图1为本方案所述的利于铬渗入量控制的真空渗铬用系统一个具体实施例的结构示意图;

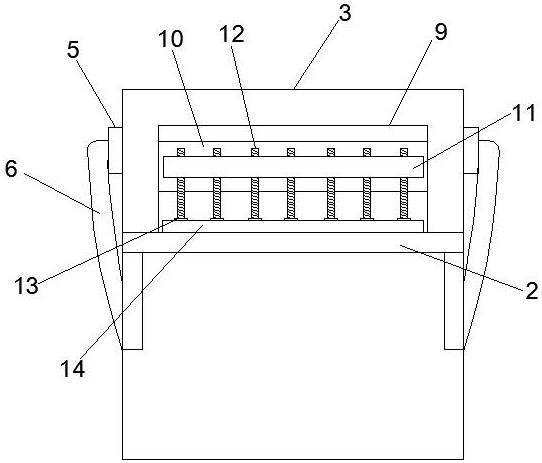

34.图2为本方案所述的利于铬渗入量控制的真空渗铬用容器一个具体实施例中,真空箱部分的剖视图。

35.附图中的附图标记分别为:1、热处理炉,2、真空箱,3、排气管,4、温度探测器,5、测温组件,6、截止阀,7、真空机组,8、零件。

具体实施方式

36.下面结合实施例对本实用新型作进一步的详细说明,但是本实用新型不仅限于以下实施例:

37.实施例1:

38.如图1和图2所示,用于固定法渗铬的容器,包括用于盛装渗铬剂以及零件8的真空箱2,所述真空箱2的材质为铬质量分数大于或等于16%的奥氏体型不锈钢。

39.现有技术中,在采用填料埋渗法(又称固体法、粉末法)进行金属制品表面渗铬时,其本质依然是化学气相渗铬,为获得所需的渗铬环境和适应渗铬时所需的环境温度,在渗铬用真空箱2材料的选型中,通常采用耐热钢板作为真空箱2的板材,现有技术中,关于真空箱2制备时材料选型的现有技术披露较少。

40.本方案针对真空环境采用渗铬剂进行渗铬的工艺特点,提供了一种利于铬渗入量控制的真空渗铬用容器。在以上容器的具体设计中,采用将真空箱2设置成为奥氏体型不锈钢,且为铬质量分数大于或等于16%的材质,旨在实现:

41.采用为奥氏体型不锈钢,相较于如为:奥氏体-铁素体型不锈钢、铁素体型不锈钢、马氏体型不锈钢等,该类型不锈钢中镍含量较高(虽然在奥氏体型不锈钢的牌号中,包括不含镍的牌号(26cr18mn12si2n),但该牌号的不锈钢中,mn、c元素也是主要的奥氏体化元素,故其镍当量依然较大),在采用该类型材料焊接真空箱2后,由于该类型材料具有更为理想的焊接性能,可保证真空箱2在后续作为外压容器使用时具有更好的气密性,避免如因为氧化性气体进入影响零件8表面化学处理质量、避免因为气体进入改变渗铬气相的成分影响渗铬质量,达到有利于渗铬质量控制的目的。

42.同时本方案中限定为真空箱2的材质为铬质量分数大于或等于16%的材质,旨在通过减少或避免气相渗铬过程中,真空箱2对气相中铬元素的吸附,即通过对气相中铬含量的控制,达到利于零件8铬渗入量控制,实现严密的化学成分控制以保证渗铬质量的目的。

43.作为本领域技术人员,以上对不锈钢类型以及铬质量分数的限定旨在限定具体的材料,而以上材料为现有材料,故本方案的实现并不需要依赖于材料的改进:在常用标准中,如gb/t20878-2007即对奥氏体型不锈钢做了明确的规定;同时在该标准中,关于以上对铬质量分数的限定,在相应的不锈钢牌号中,用于表征铬质量分数的数值在大于或等于17时,所对应的不锈钢材料中铬的质量分数即基本上大于或等于16%(如:06cr18ni13si4除外)。

44.实施例2:

45.本实施例在实施例1的基础上做进一步限定:

46.针对以上考虑的焊接性能对真空箱2密封性的影响,在焊接制作真空箱2时(为优化真空箱2各区域温度的均匀性,可采用匹配零件8外形的真空箱2小体积化设计),因为含碳量会对不锈钢的塑性、应力产生裂纹的倾向造成影响,作为一种区别于以上考虑奥氏体

化的设计,采用:所述奥氏体型不锈钢为碳质量分数小于或等于0.08%的奥氏体型不锈钢。与以上相同的,关于以上对碳质量分数的限定,可采用在相应的不锈钢牌号中,用于表征碳质量分数的数值为06、022、015等的牌号。

47.实施例3:

48.本实施例在实施例1的基础上做进一步限定:

49.作为一种利于真空箱2耐高温性的技术方案,设置为:所述奥氏体型不锈钢为镍质量分数大于或等于17%的奥氏体型不锈钢。与以上相同的,关于以上对镍质量分数的限定,可采用在相应的不锈钢牌号中,用于表征镍质量分数的数值为18及以上的牌号。

50.实施例4:

51.本实施例在实施例1至3中任意一个的基础上做进一步限定:

52.作为一种综合焊后密闭性以及耐高温性能的具体材料选型,设置为:所述奥氏体型不锈钢为gb/t20878-2007中,牌号为06cr25ni20的奥氏体型不锈钢。

53.实施例5:

54.本实施例在实施例1的基础上做进一步限定:

55.作为真空箱2的具体加热形式,设置为:还包括用于对所述真空箱2进行加热的热处理炉1。本方案中对真空箱2加热装置的选型,旨在使得真空箱2整体处于一个热环境中,通过真空箱2外表面整体为受热面,使得真空箱2内部温度分部更为均匀,以有利于渗铬面渗铬质量的一致性。

56.实施例6:

57.本实施例在以上任意一个实施例的基础上,提供一种利于铬渗入量控制的真空渗铬用系统,包括如上任意一项所述的渗铬容器。本系统为基于以上渗铬容器的运用,综上,采用本系统进行零件8渗铬,可有效保障零件8渗铬质量。

58.实施例7:

59.本实施例在实施例6的基础上做进一步限定:

60.作为一种有利于渗铬温度控制精度的技术方案,设置为:还包括用于测量渗铬温度的测温组件5,所述测温组件5的测温点位于真空箱2内。本方案考虑到传热特性,将测温点设置在真空箱2内部,相较于现有技术中仅将测温点设置在加热环境中(位于真空箱2的外侧且位于如热处理炉1的内部),利用测温点温度更接近渗铬面位置温度的特点,达到提升渗铬温度控制精度的目的。

61.实施例8:

62.本实施例在实施例7的基础上做进一步限定:

63.作为一种可实现渗铬位置温度闭环自动控制的技术方案,设置为:还包括温度探测器4,所述测温组件5作为温度探测器4的测温端;

64.所述渗铬容器为如上包括用于对所述真空箱2进行加热的热处理炉1的渗铬容器;

65.还包括用于控制热处理炉1功率参数的控制模块;

66.所述温度探测器4的信号输出端与控制模块的信号输入端信号连接;

67.温度探测器4获得的测温结果作为控制模块控制热处理炉1加热功率的控制信号。本方案中,所述温度探测器4通过测温组件5获得测温点的温度后,将与所述温度有关的数据传输至控制模块,所述控制模块根据所述数据,控制热处理炉1的具体发热功率。优选的,

为利于所述热处理炉1的功率调节精度和响应速度,所述热处理炉1优选采用电加热炉。

68.实施例9:

69.本实施例在实施例6的基础上做进一步限定:

70.更为完善的,设置为:还包括通过排气管3与真空箱2相连的真空机组7,所述排气管3上还设置有截止阀。本方案中,通过设置为还包括截止阀,旨在避免因为设备故障或管接头密封失效造成真空箱2内空气反注、真空环境破坏。

71.更为完善的,设置为:还包括通过排气管3与真空箱2相连的真空机组7,所述排气管3上还设置有用于排气管3内压检测的真空规。本方案旨在提供一种可直观反映真空箱2内真空度的具体实现方案。

72.以上内容是结合具体的优选实施方式对本实用新型作的进一步详细说明,不能认定本实用新型的具体实施方式只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的技术方案下得出的其他实施方式,均应包含在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。