1.本实用新型属于有机化学技术领域,特别涉及一种再生聚酯熔体防粘剂添加系统。

背景技术:

2.目前,聚酯主要指聚对苯二甲酸乙二醇酯(pet),是乳白色或浅黄色高度结晶性的聚合物,表面平滑而有光泽,耐蠕变、耐抗疲劳性、耐磨擦和尺寸稳定性好,磨耗小而硬度高,具有热塑性塑料中最大的韧性;电绝缘性能好,受温度影响小,这些优良的综合性能使聚酯片材在包装行业应用广泛,特别用于生产食品包装材料、饮料瓶、油瓶等。

3.使用聚酯片材生产的产品具有较好的使用稳定性,这些使用后的产品即便自然光照或埋入地下也是不能轻易被降解,就形成了废旧聚酯,致使产生了大量无处存放的垃圾,造成了环境污染。

4.因此,废旧聚酯回收再利用具有非常紧迫性的意义,现有技术中通常采用化学方法对废旧聚酯进行回收,再生聚酯指的是将回收后的废旧聚酯作为原料再次利用,具体是指通过化学方法回收后的废旧聚酯经精过滤后添加到聚酯连续聚合系统作为部分聚酯原料,与聚酯连续聚合系统新合成的聚酯熔体进行再聚合,形成高粘状态的再生聚酯熔体(图1中b),形成的再生聚酯熔体通过管道输送到直拉片材系统,经过直拉片材系统的激冷辊(图1中c)形成再生聚酯片材,再生聚酯片材作为原材料继续用于食品包装的生产。

5.由于再生聚酯熔体处于高粘状态时,就会在直拉片材系统拉片形成再生聚酯片材,因此生产成的再生聚酯片材粘度较高,在运输收卷过程中,再生聚酯片材可能会出现粘连的情况而影响后续使用。现有技术中大多是采用在再生聚酯片材表面浸涂抗静电剂作为防粘剂,避免再生聚酯片材的出现粘连的情况,达到防粘效果。

6.但是,抗静电剂易挥发,在长时间放置再生聚酯片材后,再生聚酯片材表面浸涂抗静电剂会出现挥发的情况,导致再生聚酯片材的防粘效果变差。

技术实现要素:

7.本实用新型提出一种再生聚酯熔体防粘剂添加系统,解决了现有技术中聚酯片材防粘效果较差的问题。

8.本实用新型的技术方案是这样实现的:一种再生聚酯熔体防粘剂添加系统,包括料仓、螺杆挤出机、第一熔体泵、第二熔体泵、熔体计量泵、熔体混合器和模头;

9.所述料仓的出口通过管道与螺杆挤出机的进料口连接,所述螺杆挤出机的出料口通过管道与第一熔体泵的进料口连接,所述第一熔体泵的出料口通过管道与熔体混合器的进料口连接,所述第二熔体泵的出料口通过管道与熔体混合器的进料口连接,所述熔体混合器的出料口与模头的进料口通过管道连接,所述熔体计量泵的出料口与模头的进料口通过管道连接。

10.作为一种优选的实施方式,所述料仓的顶部开设有开口,所述料仓包括从上到下

依次设置且一体成型的存料部和下料部,所述存料部为圆柱形的筒状结构,所述下料部为锥形的筒状结构。

11.作为一种优选的实施方式,所述料仓顶部的开口处可拆卸设置有封板,所述封板顶部固定设置有电机,所述搅拌组件转动设置在存料部内,所述搅拌组的顶部穿过封板与电机的转轴固定连接。

12.作为一种优选的实施方式,所述搅拌组件包括竖直设置在存料部中心的转轴,所述转轴底部固定设置有第一搅拌板,所述第一搅拌板包括中心对称的两个。

13.作为一种优选的实施方式,所述第一搅拌板与转轴连接一端的宽度大于其背离转轴一端的宽度,所述第一搅拌板位于下料部内。

14.作为一种优选的实施方式,所述转轴的上部固定设置有第二搅拌板,所述第二搅拌板与第一搅拌板之间连接设置,所述第二搅拌板包括中心对称的两个。

15.作为一种优选的实施方式,所述第二搅拌板为弧形。

16.采用了上述技术方案后,本实用新型的有益效果是:

17.防粘母粒a作为防粘剂从料仓进入螺杆挤出机,经螺杆挤出机挤出并通过第一熔体泵输送到熔体混合器内,再生聚酯熔体被输送到第二熔体泵和熔体计量泵,经过第二熔体泵的再生聚酯熔体进入到熔体混合器并与进入到熔体混合器内的防粘剂混合,将防粘剂混合在再生聚酯熔体内部;

18.混合后的再生聚酯熔体和防粘剂经熔体混合器出料口输出到模头,熔体计量泵将接收的再生聚酯熔体输出到模头处,再生聚酯熔体和防粘剂的混合体以及再生聚酯熔体共同经模头挤出,实现防粘剂与再生聚酯熔体的二次混合;

19.将防粘剂与再生聚酯熔体混合,使防粘剂混入到再生聚酯熔体内,避免防粘剂涂覆在再生聚酯片材表面挥发导致防粘效果变差的情况;

20.料仓内设置有搅拌组件,避免防粘母粒在料仓中出现架桥的情况。

附图说明

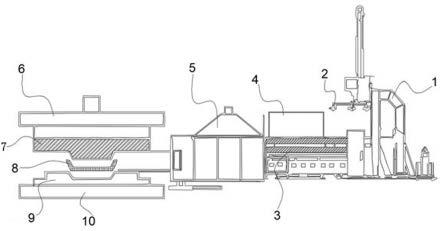

21.图1为本实用新型的结构示意图;

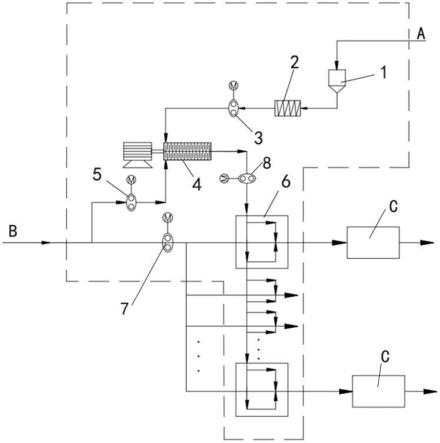

22.图2为本实用新型中料仓的示意图;

23.图3为图2的前侧结构示意图;

24.图4为搅拌组件的结构示意图;

25.图5为料仓的竖截面结构示意图。

26.图中,1-料仓;2-螺杆挤出机;3-第一熔体泵;4-熔体混合器;5-第二熔体泵;6-模头;7-熔体计量泵;8-第三熔体泵;11-存料部;12-下料部;13

‑ꢀ

电机;14-搅拌组件;15-封板;141-转轴;142-第一搅拌板;143-第二搅拌板;a-防粘母粒;b-再生聚酯熔体;c-激冷辊。

具体实施方式

27.下面将结合附图对本发明技术方案的实施例进行详细的描述,以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

28.如图1所示,一种再生聚酯熔体防粘剂添加系统,包括料仓1、螺杆挤出机2、第一熔

体泵3、第二熔体泵5、熔体计量泵7、熔体混合器4和模头6;料仓1的出口通过管道与螺杆挤出机2的进料口连接,螺杆挤出机2的出料口通过管道与第一熔体泵3的进料口通过管道连接,第一熔体泵3的出料口通过管道与熔体混合器4的进料口连接,第二熔体泵5的出料口通过管道与熔体混合器4的进料口连接,熔体混合器4的出料口与模头6的进料口通过管道连接,熔体计量泵7的出料口与模头6的进料口通过管道连接,料仓1内设置有搅拌组件14。

29.防粘母粒a作为防粘剂从料仓1的出口经螺杆挤出机2的进料口进入螺杆挤出机2,经螺杆挤出机2挤出并通过第一熔体泵3输送到熔体混合器4内,再生聚酯熔体分别输送到第二熔体泵5和熔体计量泵7,经过第二熔体泵5的再生聚酯熔体与进入到熔体混合器4内的防粘剂熔体混合形成再生聚酯熔体与防粘剂的混合体,将防粘剂混合在再生聚酯熔体内部。

30.混合后的再生聚酯熔体和防粘剂经熔体混合器4出料口输出到模头6,同时熔体计量泵7将接收的再生聚酯熔体通过其出料口输出到模头6处,再生聚酯熔体和防粘剂的混合体以及再生聚酯熔体共同经模头6挤出,实现防粘剂与再生聚酯熔体的二次混合;将防粘剂与再生聚酯熔体混合,使防粘剂混入到再生聚酯熔体内,避免防粘剂涂覆在再生聚酯片材表面挥发导致防粘效果变差的情况。

31.熔体计量泵7的进料口连接有再生聚酯熔体的输送管道,第二熔体泵5的进料口连接有再生聚酯熔体的输送管道,输送管道对再生聚酯熔体进行输送, 将再生聚酯熔体输送到熔体计量泵7和第二熔体泵5内。

32.模头6设置有若干组,每组模头6结构相同,每组模头6的进料口均通过管道与熔体混合器4的出料口连接,每组模头的进料口均通过管道与熔体计量泵7的出料口连接,多组模头6共同工作,提高再生聚酯熔体的挤出效率。

33.熔体混合器4的出料口与模头6的进料口之间的管道上连接有第三熔体泵 8,第三熔体泵8将熔体混合器4出料口输出的混合熔体输送到模头6中。

34.料仓1中存放防粘母粒a,防粘母粒a采购现有的防粘母粒a产品作为防粘剂使用,料仓1的顶部开设开口底部为其出口,人工将防粘母粒a通过其顶部的开口放入到料仓中,防粘母粒a经过料仓1的出口经过螺杆挤出机2的进料口进入到螺杆挤出机2的内部,螺杆挤出机2将防粘母粒a处理至熔融状态并经过螺杆挤出机2的出料口挤出防粘剂熔体,防粘剂熔体经过第一熔体泵3 输送至熔体混合器4的进料口,再生聚酯熔体输送到第二熔体泵5的进料口并经第二熔体泵5的出料口输送至熔体混合器4的进料口,通过熔体混合器4的进料口进入到熔体混合器内的防粘剂熔体和底部进料口输入的再生聚酯熔体在熔体混合器4内进行混合,实现将防粘剂添加到聚酯熔体内的过程。

35.熔体混合器4出料口输出的防粘剂与再生聚酯熔体的混合熔体和熔体计量泵7输出的再生聚酯熔体共同进入到模头6内,经模头6挤出再生聚酯片材,由于防粘剂是混合在再生聚酯熔体内的,因此防粘剂存在于再生聚酯片材内部,实现再生聚酯片材的防粘效果。

36.模头6采用中国专利公开号为cn214082701u中提到的塑料复合夹层挤出模具,再生聚酯熔体经由进料口进入到模头6内后,进入到模头6中的防粘剂与再生聚酯熔体的混合熔体分为两路进入到模头内,经由该现有模具挤出过程后,挤出的再生聚酯片材中间层为再生聚酯熔体、上下两层为防粘剂与再生聚酯熔体的混合熔体。

37.螺杆挤出机2采用中国专利号为cn214324110u中公开的螺杆挤出机,本专利中料

仓1的出口通过管道与螺杆挤出机2的进料口连接,采用上述现有技术中公开的进料斗(即本专利中的料仓1)与进料口(即本专利中螺杆挤出机 2的进料口)连通且焊接连接的方式实现;根据百度百科词条解释,熔体泵是一种正位移输送装置,主要由泵壳、主动齿轮、从动齿轮、滑动轴套、前后端板等组成,由两个齿轮的齿廓、泵体、侧盖板构成了泵的进料区、输料区和排料区,工作时依靠主、从动齿轮的相互啮合造成的工作容积变化来输送熔体,只要泵轴转动,齿轮就向出口侧压送熔体,熔体泵出料口可达到很高的压力,而对进料口流量与压力则无太高要求,甚至可以做到进口真空吸入,因此本专利中将熔体管道的两端分别焊接在第一熔体泵3的进料口与螺杆挤出机2的出料口之间,使第一熔体泵3的进料口与螺杆挤出机2的出料口形成通路,根据第一熔体泵1自身的原理则可以将防粘剂熔体从螺杆挤出机2的出料口压送到第一熔体泵1的出料口;将熔体管道焊接在第一熔体泵3的出料口与熔体混合器4进料口之间,通过焊接的熔体管道使第一熔体泵3的出料口与熔体混合器 4进料口形成通路,根据第一熔体泵1的结构原理将防粘剂熔体从第一熔体泵 1的出料口通过熔体管道压送到熔体混合器4的进料口进入到熔体混合器内。

38.再生聚酯熔体的输送管道采买现有的熔体输送管道并分别焊接在第二熔体泵5的进料口处及熔体计量泵的进料口处,第二熔体泵5根据其自身结构原理 (与第一熔体泵3的结构及原理均相同,采买实用现有的熔体泵)将再生聚酯熔体的输送管道输送的再生聚酯熔体压送到其第二熔体泵5的出料口,第二熔体泵5的出料口处焊接熔体管道,该熔体管道的另一端焊接在第一熔体泵3的出料口与熔体混合器4进料口之间的熔体管道上(第一熔体泵3的出料口与熔体混合器4进料口之间的熔体管道上开设有开口,将第二熔体泵5的出料口的熔体管道的另一端焊接在上述熔体管道的开口处),使这两个熔体管道形成通路,通过第二熔体泵5将再生聚酯熔体压送到熔体混合器4内。

39.熔体混合器4采用中国专利cn207981062u中公开的熔体混合器,在熔体混合器4的出料口与模头6的进料口之间焊接熔体管道使其通过熔体管道形成通路,并通过第三熔体泵8将混合熔体压送至模头6内(第三熔体泵8压送混合熔体的原理与第一熔体泵1压送防粘剂熔体的原理相同),模头6采用中国专利公开号为cn214082701u中提到的塑料复合夹层挤出模具,熔体计量泵7 的出料口处焊接熔体管道,该熔体管道的另一端焊接在熔体混合器与模头之间的熔体管道上(第三熔体泵8的出料口与模头6进料口之间的熔体管道上开设有开口,将熔体计量泵7的出料口处焊接熔体管道的另一端焊接在上述熔体管道的开口处),使其与模头6的进料口形成通路,通过第三熔体泵8将再生聚酯熔体压送至模头内。

40.如图2-图5所示,由于该系统中只有料仓1部位的物料是防粘母粒即固体颗粒,其他部位设置传送或者处理的均为熔体,因此料仓1处可能会出现架桥的情况,为了避免料仓1出现架桥的情况:料仓1的顶部开设有开口,料仓1 包括从上到下依次设置且一体成型的存料部11和下料部12,存料部11为圆柱形的筒状结构,下料部12为锥形的筒状结构。

41.料仓1顶部的开口处可拆卸设置有封板15,封板15顶部固定设置有电机 13,搅拌组件14转动设置在存料部11内,搅拌组件14的顶部穿过封板15与电机13的转轴固定连接。

42.本系统中料仓1内的防粘母粒a是通过其自身的重力从料仓1的出料口进入到螺杆挤出机2,防粘母粒a颗粒较小,在从料仓1向螺杆挤出机2输出防粘母粒a的过程中,为了避免防粘母粒a在料仓1中出现架桥的情况,在料仓 1内设置搅拌组件14,实现搅拌组件14在料仓1内的转动,将防粘母粒a搅动,避免其架桥。

43.在料仓1的开口处可拆卸设置封板15,封板15一侧开设有进料口121,防粘母粒从进料口121进入到料仓内,封板15的中心处开设通孔,通孔内固定设置有轴承,轴承的内圈与转轴141的表面固定,转轴141的顶部与电机13 的转轴固定,电机13的转轴转动带动转轴141及搅拌轴表面设置的搅拌板转动。

44.搅拌组件14包括竖直设置在存料部11中心的转轴141,转轴141底部固定设置有第一搅拌板142,第一搅拌板142包括中心对称的两个。第一搅拌板 142与转轴141连接一端的宽度大于其背离转轴141一端的宽度,第一搅拌板 142位于下料部12)内。转轴141的上部固定设置有第二搅拌板143,第二搅拌板143与第一搅拌板142之间连接设置,第二搅拌板143包括中心对称的两个。第二搅拌板143为弧形。

45.第一搅拌板142的外侧边与料仓1的内表面之间间隔设置,避免第一搅拌板142随着转轴141转动与料仓1内表面产生摩擦力影响其正常转动过程,上下两组搅拌板能更好的对料仓1内的防粘母粒进行搅拌,避免料仓1内部架桥的情况出现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。